分散染料浓度检查和控制

高温匀染剂对分散染料分散性的测定方法32

高温匀染剂对分散染料分散性的测定方法

一、 试验仪器:天津染料工业研究所制造的DTI —1型分散性测试仪或具有相当作用的真空抽滤装置。

二、 ⑴、分散染料染液的配制:准确称取0.2g 001.0 分散红S —BWFL 或分散深蓝HGL (力份均为100%)放置于烧杯中,常温下以少量1g/L 的匀染剂溶液调成浆状,然后将该匀染剂溶液将染料稀释成200ml ,再用1%的HAC 调节PH=4.5~5.0

⑵、染液热处理;将上述配好的染液在高温高压小样染色机中,40℃开始,2℃/min 升温到130℃*30min 再降温到90℃。

⑶染液的过滤;先将瓷漏斗和不锈钢圈用90℃的热水预热,并用毛巾擦干。

然后将中速滤纸叠放在快速滤纸上,放入漏斗并且用不锈钢圈亚紧。

开启真空泵,将90℃染液倒入漏斗中(保证染液能掩盖全部滤纸而不超过不锈钢圈)同时记时。

当滤纸外观由湿变干,即为终点,记录抽滤时间。

晾干滤纸待评。

三、结果评定;根据滤纸上染料残余情况和抽滤时间惊醒综合评定。

一般而言,抽滤时间越长,滤纸上残留染料越多或染料颗粒越大,表示该匀染剂对分散染料的高温分散性越差(通常也和空白对比)。

分散染料 色光和强度的测定-最新国标

分散染料色光和强度的测定1 范围本文件规定了分散染料色光和强度的测定方法。

本文件适用于分散染料色光和强度的测定。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2374-2017 染料染色测定的一般条件规定GB/T 6687 染料名词术语3 术语和定义GB/T 6687界定的术语和定义适用于本文件。

4 原理采用试样与同品种的标准样品于同一条件下,在标准规格的纯涤纺织品或醋酸纤维织物上进行染色或印花,以标准样品的得色强度为100分,色光为标准,进行目测比较或仪器测量比较,评定试样的色光和强度。

着色方法分高温高压染色法、热熔染色法、印花法、醋酸纤维染色法四种。

5 试剂和材料所用试剂和材料应符合GB/T 2374-2017中第3章的规定。

6 设备所用设备应符合GB/T 2374-2007中第4章的规定:a)热熔机:实验室用热熔轧染机组或电热恒温鼓风烘箱;b)轧染机:实验室用小型轧染机;c)印花机:实验室用小型印花机;d)高温高压染色机:实验室用小型高温高压染色机;e)酸度计。

7 试验方法一般条件染色或印花的一般条件应符合GB/T 2374-2017的有关规定。

着色方法的选择须根据具体品种、性能,以给色力最高为原则。

着色深度根据具体品种选定,以符合分档清晰为原则。

高温高压染色法7.2.1 纯涤纶纱或涤纶织物的前处理(如适用)可在下列条件下对纯涤纶织物进行前处理:净洗剂MA:2g/L;浴比:涤纶纱1∶50;涤纶织物1∶100。

于70℃~80℃处理10min,取出清洗,甩干,备用。

7.2.2 染料悬浮液的制备准确称取染料试样及标准样品若干克(精确至0.0005g),分别置于400mL烧杯中,加少量蒸馏水,调成浆状,再加蒸馏水约200mL,充分搅拌使染料完全均匀分散,移入500mL容量瓶中,稀释至刻度,摇匀,备用。

绿色分散染料产品检验方法和指标计算方法、生命周期评价方法

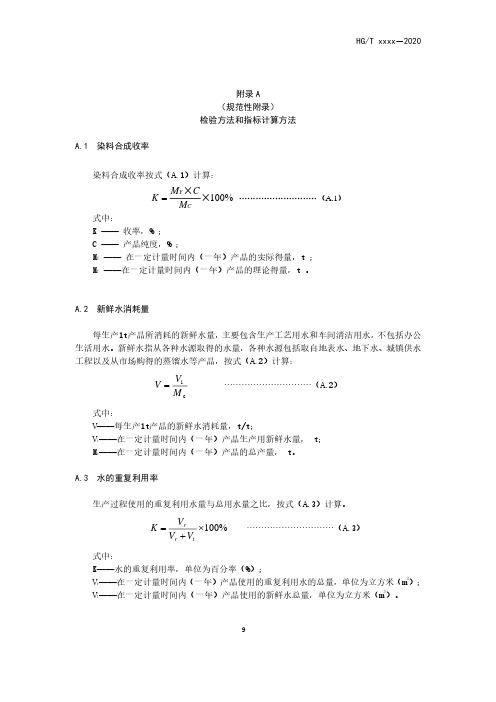

HG/T xxxx —20209 附录A(规范性附录) 检验方法和指标计算方法A.1 染料合成收率染料合成收率按式(A.1)计算:%100⨯⨯=CY M CM K ····························(A.1) 式中:K —— 收率,% ; C —— 产品纯度,% ;M Y —— 在一定计量时间内(一年)产品的实际得量,t ; M C ——在一定计量时间内(一年)产品的理论得量,t 。

A.2 新鲜水消耗量每生产1t 产品所消耗的新鲜水量,主要包含生产工艺用水和车间清洁用水,不包括办公生活用水。

新鲜水指从各种水源取得的水量,各种水源包括取自地表水、地下水、城镇供水工程以及从市场购得的蒸馏水等产品,按式(A.2)计算:ciM V V =…………………………(A.2) 式中:V ——每生产1t 产品的新鲜水消耗量,t/t ;V i ——在一定计量时间内(一年)产品生产用新鲜水量, t ; M c ——在一定计量时间内(一年)产品的总产量, t 。

A.3 水的重复利用率生产过程使用的重复利用水量与总用水量之比,按式(A.3)计算。

%100⨯+=tr rV V V K …………………………(A.3)式中:K ——水的重复利用率,单位为百分率(%);V r ——在一定计量时间内(一年)产品使用的重复利用水的总量,单位为立方米(m 3);V t ——在一定计量时间内(一年)产品使用的新鲜水总量,单位为立方米(m 3)。

10 A.4 单位产品废水产生量每生产1吨产品产生的废水量,按式(A.4)计算。

cg M V V j =…………………………(A.4)式中:V j ——废水产生量,t/t ;V g ——在一定计量时间内(一年)产品生产产生的废水量,t ; M c ——在一定计量时间内(一年)产品的总产量,t 。

五种检测分散染料品质方法

五种检测分散染料品质方法一、扩散性检测准确称取1g染料,加人30℃水100mL,用玻璃棒搅拌均匀后,将染料的悬浮液用吸管滴4-5滴在滤纸上,观察它的自然渗圈,扩散性好则其面积越大。

有些染料溶液滴入处有1~2层模糊渗圈出现,面积不大,染液渗圈外是水溶液,这种染料应用在搅拌时最好再补充染料用量20%~30%的扩散剂MF,或者添加2g/L 分散染料修补剂,以改善染料扩散性,提高染料的移染性。

非常温染色切不可应用扩散剂N,因为其不耐高温。

二、分散性检测将上述剩余的染料溶液,放在恒温电炉上加热至70℃~72℃,离开热源,用玻璃棒搅拌,观察烧杯壁和玻璃棒上的染料是否呈粘糊状。

如果染料溶液的流动性很好,玻璃器皿上几乎无沾污,说明该染料的分散性好,可在100℃或高温高压条件下染色。

三、高温分散稳定性检测仍将上述染料溶液倒人玻璃染杯中,放在染样机中,在130℃和0.18MPa条件下处理30分钟,取出后观察溶液是否变稠,缓慢倒在滤纸上(滤纸一般可放在50mL烧杯上),过滤的时间越短越好。

如果观察到染料溶液经加热后变稠厚,用手指触摸有糊状感,说明染料的高温分散稳定性差。

该染料在使用时也应采取补充染料用量20%~30%的扩散剂MF的措施。

如果生产中使用的水质硬度过高,分散染料加入染浴中会产生二次凝聚。

要防止这种状况,首先染浴的pH值要采用硫铵予以稳定;其次,可添加1~2g /L分散赘合剂加以改善。

切不可加六偏磷酸钠作软水剂,因为六偏磷酸钠在高温高压条件下会失去络合钙、镁离子的能力,而且在一定程度上还能使染浴的pH 值上升,破坏染浴的稳定性。

轻则出现纤维表面浮色增多、色牢度下降,严重时,会出现深色变色等现象。

在实际生产中,一旦出现上述现象,可通过还原清洗改善色泽清晰度,或在还原浴中加入分散螯合剂则效果更好。

四、焦油含量检测扩散剂大多采用粗甲基萘,其中杂质含量较高,不仅有焦油,还有其他化合物。

一般将上述经过加热与未加热的染料溶液倒在滤纸上干燥后,若滤纸上呈细小不规则的黑色斑点,即可视为焦油等杂质。

学习分散染料的五大性能及测试方法

学习分散染料的五大性能及测试方法分散染料的五个主要性能:提升力、覆盖力、分散稳定性、PH敏感性、配伍性。

01提升力①提升力的定义:提升力是分散染料的重要性能之一。

这一特性表示各个染料应用于染色或印花时,染料用量逐步增加,织物(或纱线)上得色深度相应递增的程度。

提升力好的染料,染色深度按染料用量比例增加,说明有较好的染深性;提升力差的染料,染深性差,达到一定深度时,得色就不再随染料用量增加而加深。

② 提升力对染色的影响:分散染料的提升力在具体品种之间存在很大的差别。

染深浓色泽要选用提升力高的染料,染鲜艳的浅淡色泽可以选用提升率低的染料。

掌握染料的特性,合理使用,方能达到节省染料、降低成本的效果。

③ 提升力的测试:高温高压染色的染料提升力用%表示,在指定的染色条件下,测得染液中染料的吸尽率,或直接测得染色试样的色深数值。

各染料的染色深度可按1、2、3.5、5、7.5、10%(O.M.F)分成六档,在高温高压染色小样机内进行染色。

热熔轧染或织物印花的染料提升力用g/L 表示。

从生产实际而言,染料的提升力就是染液浓度的变化,即相对于印染成品得色深浅的变化情况。

这种变化,既可以凭莫测,又可以借助于仪器进行精确的测定色深值,再通过色深公式计算求得分散染料的提升力曲线。

02覆盖力① 什么是染料的覆盖力?如同活性染料或还原染料在染棉时的死棉遮盖性,分散染料对品质差的涤纶的遮盖性这里称做覆盖力。

涤纶(或醋纤)长丝织物,包括针织品,在用分散染料匹染后,常会出现色档。

色档产生的原因有多种,有的属于织疵,也有因为纤维品质的差异,通过染色以后暴露出来。

② 覆盖力的测试:选择品质低劣的涤纶长丝织物,在相同的染色条件下,用各色不同品种的分散染料进行染色,会出现不同的情况,有些色档严重,有些不明显,这反映分散染料对色档有不同程度的覆盖能力。

按灰色标准评级,色差严重的为1级,无色差的为5级。

分散染料对色档的覆盖力决定于染料结构本身,染料初染率高、扩散慢、迁移性差的品种,多数对色档的覆盖力也差。

分散染色如何避免染色不匀、附聚与焦聚?

本文摘自再生资源回收-变宝网()分散染色如何避免染色不匀、附聚与焦聚?涤纶针织物经高温高压染色,常发生色点、色斑,染色不匀、再结晶、附聚与焦聚等问题。

即染色加工时纤维中产生低聚物、染料凝聚等,从各个工序分析并指出了防止色点、色斑的具体措施,使生产中减少质量问题的产生。

涤纶针织物包括涤盖棉及涤棉混纺针织物在实际生产中经常会碰到分散染料经高温高压染色后布面色点、色斑等问题。

轻微的可经剥色后重新染色来修复,严重的无法返修.只能在后道拣疵裁剪.造成很大损失。

涤纶纤维原料为疏水性合成纤维:一方面涤纶分子结构中缺少如纤维素纤维或蛋白质纤维那样的能和染料发生结合的活性基团。

另一方面涤纶分子排列比较紧密。

纤维中只存在较小的空隙,当温度较低时,分子热运动改变其位置的幅度较小,在潮湿条件下,涤纶纤维又不会像棉纤维能通过剧烈溶胀而使空隙增大.染料分子难以渗透到纤维内部。

因此,涤纶针织物分散染料染色需经高温高压染色。

分散染料染色在高温高压染色时.分散染料对涤纶纤维的上染过程。

分为四个阶段1.分散染料由于浓度差而从染液中向纤维表面迁移:2.分散染料吸附到纤维表面:3.分散染料向纤维内部渗透:4.分散染料在纤维内部迁移.从而达到良好的匀染效果而在这4个阶段的过程中.分散染料在染液及纤维上的形态经历了几种变化:首先,分散染料是以颗粒的状态(多个单晶体染料分子)通过分散剂分散在水溶液中.形成一个分散体系。

其次,随着温度的升高,染料分子热运动加剧,逐渐分化成单晶体状态。

最后,单晶体状态的分散染料渗透进纤维内部,在纤维内部转移并达到平衡。

染液中的染料分子不断进入纤维内部,同时有一定比例在纤维内部的分散染料从纤维内部转移到染液中。

染色达到平衡在分散染料的上染过程的各个阶段。

都会有单晶体状态的分散染料在获得足够的能量时摆脱分散剂的束缚而同其他的单晶体分散染料结合在一起形成较大的晶体(或称再结晶),一旦这种再结晶的晶体足够大.就会形成染料点或色污可以提高对纤维的增塑程度,将有助于染色过程的尽快完成。

谱尼测试-浅谈环境中的分散染料

浅谈分散染料及环境中的分散染料谱尼测试集团股份有限公司摘要:分散染料(Disperse dyes)始于1922年的德国,因聚酯纤维的出现得以迅速发展,成为染料工业中最重要的一类染料。

据统计,目前共有20多种分散染料因本身或还原产物具有致敏性或致癌性而被国际禁用。

随着人类健康意识的提升和对于环境生态平衡的重视,分散染料染整制品对于健康的潜在危害性及其制备过程中可能造成的环境污染问题已成为染料行业的热点问题。

尤其是分散染料厂区改建或重建等活动的环境检测和影响评价过程,已将分散染料作为重要的评价指标,但环境中的分散染料的检测问题尚待开展。

1 前言分散染料(Disperse dyes)始于1922年的德国,因聚酯纤维的出现得以迅速发展,成为染料工业中最重要的一类染料。

分散染料的分子较小且结构中不含强水溶性基团,属水溶性非离子型染料。

在分散染料商品化生产过程中,需经分散剂等后处理加工成为高度分散、晶型稳定、粒径不大于1 μm的颗粒,借助载体、高温、高压等条件印染于醋酸纤维、涤纶和腈纶等材质。

分散染料按化学结构划分为偶氮类、蒽醌类和杂环类,使用三段命名法的原则命名,按《染料索引》(Colour Index,简称C.I.)编号,如C.I.分散蓝2BLN等,见表1;按升华性能划分为适用于载体染色的高匀染性染料、适用于高温染色的升华牢度和匀染性中等染料、适用于热熔染色的升华牢度高染料。

表1 分散染料分类类别分类及化学结构特点偶氮类单偶氮型:如C.I.酸性橙67双偶氮型:如C.I.分散黄23 制造简便,价格低廉,色谱齐全,牢度较好,高发色强度;蒽醌类如C.I.分散蓝56 色光鲜艳,匀染性能良好,日晒牢度优良,制造复杂,成本昂贵;杂环类如C.I.分散黄64 较好的深色效应和较高的摩尔消光系数;据统计,目前分散染料中被认定为致敏性染料或禁用染料的有20多种,且分散染料的致敏性或致癌性源于分散染料本身、中间体和分解还原产物。

【纺织印染整技术】使用分散染料染色应注意3个问题!

【纺织印染整技术】使用分散染料染色应注意3个问题!分散染料染色时容易发生染色不匀、再结晶、附聚与焦聚等问题,怎样防止方法如下:1染色不匀吸收染料的均匀程度与染液流速和吸光率两者间的比例有关。

在吸色阶段,每8个循环改变一次液流方向。

将浴比由1:12降至1:6,可改变泳移阶段的均匀度,虽然开始染色的不匀程度较明显。

在拼混染色时,仅仅选择扩散性能相似的染料不足以保证匀染。

此时,混合比起重要作用。

如拼色所用三只染料用量相同,采用扩散性能相同的染料是正确的。

但如其中两只染料的用量比例较大,而第三只染料的扩散性宜低些,否则它比其他两只染料吸尽速度较快,易于造成染色不匀。

2再结晶分散染料常因反复加热与冷却,再结晶颗粒大于1nm,加入额外的分散剂,可将再结晶减至最低程度。

染色时,染浴从130℃冷却至90℃时,某些染料往往易于再结晶,造成染色物摩擦牢度差,甚至使高温高压染机中的过滤器堵塞。

预防措施有:①长时间保持100℃,染料容易凝聚,从100℃升温至130℃升温速度调整;②如达到染色平衡后染浴中染料产生再结晶必须加入较多的分散剂;③有些蔥醌型红色分散染料如C.I.分散红53、60、92、121、132、159等在染色将近结束时,即使其浓度大大低于饱和水平,也易于发生再结晶,染较深颜色时尤为明显。

特别是在用硬水染色时,易于与金属离子螯合。

所产生的螯合物在染色条件下溶解度较差,会在织物上留下蓝色斑点或色条。

造成再结晶的因素还有:纺纱时所加助剂、络筒油、碱性残留物等。

染色前经精炼或在染浴中加入螯合剂(东莞宏其生产不错)都能很好地避免这些问题。

一旦发生色斑可用碱性还原清洗或酸处理加以消除。

3附聚与焦聚造成因素有:削弱了分散剂的溶解作用,降低了静电互斥性,以及增加了染料颗粒的磕碰率和提高了它们的动能。

一般,染色浓度和温度越高,染色时间越长,则附聚与焦聚的可能性越大。

载体和匀染剂(东莞宏其的不错)等染色助剂易于置换拼混在染料中的分散剂,从而降低分散稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业论文(“卓越计划”学生用)题目: sedo treepoint FLEX分散染料染料组分浓度在线检查和控制学院:化学化工学院学生姓名:邓强学号: 201206029108 专业:轻化工程班级: 1291 学习企业:泉州海天材料科技股份有限公司企业指导教师:彭亚玲学校指导教师:张帆完成日期: 2016年1月25日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的科研成果,也不包括获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日毕业设计(论文)任务书设计(论文)题目: sedo treepoint FLEX分散染料染料组分浓度在线检查和控制姓名邓强院部化学化工专业轻化工程班级1291 学号201206029108学习企业名称泉州海天材料科技有限公司企业指导教师彭亚玲学校指导教师张帆教研室主任潘璞一、基本任务及要求:1、课题内容:本课题主要是研究Sedo Treepoint Flex对分散染料多组分的浓度检测2、任务及要求:a、完成3000~4000字以上的文献综述;11000—13000字毕业论文一篇;并作好毕业论文开题报告和实验记录。

b、毕业论文资料含以下几个部分:毕业论文工作手册、开题报告(含开题报告、文献综述合订)、毕业论文(毕业论文及任务书合订、科学论文实验记录本、电子文档)。

具体格式与规范,详见教务处相关资料。

二、进度安排及完成时间:1、第01—02 周查阅资料、撰写文献综述、开题报告2、第03 周检查、修改并提交文献综述、开题报告3、第04 周实验准备;4、第05—11 周实验、测试;5、第12—13 周实验数据整理、补充实验、撰写毕业论文初稿;6、第14—15 周修改并提交毕业论文、工作手册,原始记录7、第16 周毕业论文答辩目录sedo treepoint FLEX分散染料染料组分浓度在线检查和控制摘要:在整个染色过程中,染料在各环节的浓度检查与控制,是从传统染色工艺转变到现代数字化精准控制的基础。

近年来,我国一些印染企业虽然掌控了如pH值和织物含湿率的在线监测技术,但是在染料浓度检测依然是起步阶段其中染料上染织物时的染液浓度在线监测技术只停留在实验室阶段,在生产中的应用基本空白,虽然面临着诸多技术问题,但我们在实际的染整车间工作中发现,对于分散染料上染涤纶织物时,我们并不需要知道染料在上染过程中的变化到底如何,而只需针对染料在进入染缸之前,确保缸中的各项指标与此缸布的染色工艺卡中各项染料与助剂浓度一样,在正常染色环境下,其染出来的布匹则会吻合染色工艺卡上的要求。

本文通过使用Sedo treepoint染液测配制管理系统中Flex紫外分光光度型测色仪对能引起染料入缸前染料浓度变化的几个影响因素进行检测并修正,针对车间染料仓库染料力份实验室染料力份的不一致,化验室两台Datecolor autolab型自动滴液机滴出染液浓度不一致与一些因为称重错误、染料污染、各环节染料湿度不一致进行测量与修正。

最终来确保入缸前染料组分与浓度与工艺卡标准要求一致,从而提高一次成功率。

关键词:Sedo treepoint Flex;染料组分浓度检查;分光光度计;一次成功率;English translationSummary :Throughout the dyeing process, the dye concentration in the various aspects of inspection and control, is a shift from the traditional dyeing process to the foundation of modern digital precise control. In recent years, some Chinese printing enterprises have control of the technology, such as online monitoring pH and moisture content of the fabric, but the dye concentration detection is still the initial stage in which the concentration of the dye-line monitoring technology dyed fabric dyes are only in the laboratory stage, used in the production of basic blank, although facing many technical problems, but we found in the actual dyeing workshop, for when disperse dyed polyester fabric, we do not need to know the dye in the dyeing process changes in the end how, but simply for the dye before entering the vat, the indicators to ensure that the cylinder with this cylinder card dyeing cloth with the dye additive concentration, as in a normal environment, dyeing, dyeing it out cloth dyeing process requirements on the card will fit. So we use Sedo treepoint Flex dye test preparation Management System Flex dye color measurement instrument on several factors can cause the dye into the cylinder before the dye concentration change is corrected for dye dye shop parts warehouse dye Force Lab force inconsistent parts, laboratory two Datecolor autolab automatic drip machine drops out because the dye concentration is inconsistent with some weighing errors, dye stain, the link is inconsistent dye humidity measurement and correction. To ensure that the final dye component into the cylinder before the concentration and process card standard uniform, thereby improving a success rate.Key words:Sedo treepoint Flex;Dye component concentration detection;A success rate;Spectrophotometer1前言目前,印染企业的自动化生产主要集中在温度、pH值、液量和时间等工艺参数的控制,尚未涉及组分浓度特别是染料浓度的监测与控制。

由于自然或人为因素,工艺变量值往往会发生波动而偏离工艺变量值的规定范围,从而导致染色重现性差和一次准确率低[1]。

根据资料显示,当出现染色不合格,多次修色会导致设备利用率降低30%—60%甚至更多。

生产成本也随修色次数增加而增高,一般增加24%—36%如果要剥色和重染,则成本会增加到170%-200%,而且还会严重增加污水排放和能耗,产品的内在质量也受到影响[2]。

对染色生产全过程进行染料浓度变化的有效控制,加强染色过程的监测,实现数字化控制,可以解决这一问题.传统的染色流程,通过使用特定染料厂商生产的染料,来确保染料力份的一致性,化验室定期去染色染料仓库拿取染料,来确保化验室与染色车间染料力份的一致性,染料溶解或化开染料得到化验室染料母液。

但这其中这一步步的流程就存在着人工与机器而导致的误差,染料颜色的传递就会在一定程度上失真。

随着染料浓度检测技术的高速发展,德国Sedo公司研发了一套以分光光度计为基准的染料检测设备Felx,通过使用Flex对各流程染料浓度进行检测,使染料浓度更加接近于它的真实浓度。

依靠这一设备可以大大的减少染色车间二次加料,甚至剥色重染的概率,从而提高企业竞争力。

Flex设备的基础理论核心为分光光度计测色法,从而也不可避免的继承了来自与分光光度计的一些缺憾。

具体表现在两个染料颜色相近时或者两组染料光谱重叠严重、染料组分多、浓度差距大等因素会造成测量不准确,这一问题仍是众多科研者关注的焦点[3]。

1.1Sedo treepoint Flex简介Sedo treepoint Flex是来自创立于1978年的德国Sedo公司,它有着近40年历史的染整数字系统开发公司,其 Sedo Treepoint 全流程生产工艺管理系统下Color Master、Sedo Master 和Energy Master 三大应用功能模块,以网络信息管理为平台,实现了印染工厂全流程数字化管理。

其中Color Master 系统是德国 SEDO公司多年开发的专业、智能化色彩、处方及工艺管理系统,集测色配色、优化工艺、处方管理、原料统计为一体,能够快捷准确计算处方,智能科学地优化工艺,系统全面地管理数据[3]。

而Flex 染液配制管理系统是Color Master下的染液检测仪器。

主要功能则是对于染料入库前力份检测、实验室染液准备的检测、实验室滴液机的校准、生产前缸中染液的检测与校准。

FLEX染液控制系统具体包括以下部分:个人电脑,紫外可见分光光度计(HP8453),以及稀释器(Hamiltion Microlab)。

其外观结构如图:1.2Sedo treepoint Flex基础工作原理Flex设备的基础理论核心为分光光度计测色法,分光光度计测试依据的是朗伯-比尔定律(Lambert-Beer)。