碳黑和分散剂对黑度的影响

炭黑分散剂的功效

炭黑分散剂的功效

炭黑分散剂具有以下功效:

1. 促进炭黑的分散:炭黑是一种具有高表面积和高吸附性的颜料,在涂料、油墨、橡胶等领域中常用。

然而,炭黑粉体容易团聚成块,分散不均,影响产品的质量。

炭黑分散剂可以降低炭黑颗粒之间的相互作用力,使其更好地分散在介质中,提高炭黑的分散性。

2. 防止炭黑沉淀:炭黑在液体中容易发生沉淀,形成颗粒状团块。

炭黑分散剂能够阻止炭黑颗粒之间的聚集,保持其在液体中的分散状态,防止炭黑的沉淀。

3. 提高产品性能:炭黑分散剂可以改善产品的性能。

在涂料中使用炭黑分散剂可以增加涂料的遮盖力、黑度和抗紫外线性能;在油墨中使用可以提高油墨的浓度、均匀度和印刷质量;在橡胶中使用可以增强橡胶的抗老化性能和拉伸强度。

4. 降低生产成本:炭黑分散剂可以降低生产成本。

通过使用炭黑分散剂,可以减少炭黑的用量,提高炭黑的利用率,从而节约原材料的消耗,降低生产成本。

总之,炭黑分散剂可以提高炭黑的分散性,防止炭黑的沉淀,提高产品的性能,并降低生产成本。

塑料膜加炭黑的原理

塑料膜加炭黑的原理

塑料膜加炭黑的原理涉及两个主要方面:添加剂的分散和颜色的改变。

1. 分散:塑料膜中加入炭黑可以改善其分散性能。

炭黑颗粒具有较大的比表面积和较高的吸附能力,可以在塑料中形成稳定的网络结构。

这种网络结构可以改善塑料的分散性,防止颗粒的聚集和沉淀。

同时,炭黑的吸附能力可以吸附塑料表面的一些杂质和氧化物,提高塑料的纯度。

2. 颜色改变:炭黑是一种黑色色素,可以为塑料膜提供黑色或深灰色的颜色。

这是由于炭黑颗粒能够吸收多余的光线,导致它们呈现出黑色的外观。

炭黑与塑料膜中的聚合物相互作用,使得整个塑料膜具有黑色的外观。

对于某些应用,如农业覆盖膜或电子产品中的包装材料等,黑色或深灰色的颜色可以提供额外的功能,如遮光、光电屏蔽等。

炭黑在油墨和涂料中的应用

炭黑在油墨和涂料中的应用炭黑是一种黑色的碳素材料,由于其适用性广泛,所以在现代工业中广泛应用。

它被用于制作各种物品,包括汽车轮胎、电线、工业塑料、电池等。

除了这些,炭黑还经常被用于制作油墨和涂料。

本文将探讨炭黑在油墨和涂料中的应用,并解释这种材料为什么如此重要。

一、炭黑在油墨中的应用炭黑已经被用作墨水的添加剂很长时间了。

它的主要作用是增加墨水的浓度和黑度,使其更加明亮印刷更清晰。

另外,炭黑可以改善墨水的流动性,防止干燥和结块。

这使得炭黑不仅适用于日报、杂志和书籍的印刷,还适用于商业和工业印刷中的标签和包装。

在油墨制造过程中,炭黑的用量通常占整个墨水配方的20%~30%。

由于炭黑的价格相对较低,所以它已经成为了墨水制造的最主要原材料之一。

墨水制造商也在不断研究新的炭黑配方和生产技术,以提高印刷品质和降低生产成本。

二、炭黑在涂料中的应用炭黑也是涂料制造过程中经常使用的添加剂之一,主要用于改变涂料的颜色、光泽和防水性能。

当炭黑与红、黄、蓝、绿等颜料混合时,可以产生多种不同的颜色,其中黑色涂料最为常见。

炭黑还可以增加涂料的附着力和耐磨性。

这使得涂料更加耐用,有助于抵御氧化和腐蚀。

在汽车制造行业中,炭黑作为涂料的添加剂是不可或缺的。

涂在汽车表面的炭黑涂料既能装饰车身,又能保护车身表面不受外部环境的侵略。

三、炭黑的优点和缺点炭黑的优点是显而易见的。

它是一种天然的、低成本的矿物添加剂,价格相对较低,并且在油墨和涂料中效果明显。

另外,炭黑也是一种非常稳定的添加剂,不会随着时间的推移而退色或降解。

尽管如此,炭黑仍然存在一些缺点。

由于其颗粒形状和尺寸不一,炭黑的分散性和流动性也会受到影响。

这就需要涂料制造商对工艺流程控制的严格监管,以确保炭黑能够均匀地分散到整个涂层中。

另外,吸入炭黑粉尘有害,可能导致呼吸系统和皮肤疾病。

因此,在涂料制造和炭黑处理中,必须采取适当的安全措施来保护工人。

四、结论总之,炭黑在油墨和涂料中的应用已经成为现代工业中不可或缺的一部分。

什么是炭黑?橡胶用炭黑详解

什么是炭黑?橡胶用炭黑详解展开全文什么是炭黑?炭黑(也称碳黑)是由烃类化合物(液态或气态)经过不完全燃烧或热裂解形成的近似于球体的胶体粒子,以聚集体形式存在,表观呈纯黑色粉状或者粒状。

产品的粒径、结构和表面活性根据原料、制造方法和生产工艺的不同而有很大差异。

炭黑的主要成分是碳,同时包含微量氢、氧、灰份和水份。

炭黑的历史是什么?炭黑的历史由来已久,中国是世界上最早发现并生产炭黑的国家,距今已有三千多年的历史。

最开始炭黑这种物质只用于制墨。

随着工业的快速发展,炭黑也被应用到其他的领域当中,同时也在不断改善炭黑的生产技术。

从20世纪50年代初,先后成功研发了槽法炭黑、滚筒法炭黑、混气炭黑和气炉法炭黑,炭黑的生产技术越来越成熟,近年来更是得到了飞跃的发展。

我国古代就在炭黑的提取技术上有了不小的成就,制墨工艺更是为世界文化做出了贡献。

国外炭黑的制造,是由我国传入日本、东方各国,然后传到希腊、罗马,最后传入欧洲的。

我国的炭黑产量一直居于世界先进水平,基本满足了各个行业的需求,还出口日本、韩国、东南亚等国。

我们更是吸取国外的先进技术,增加了炭黑的品种,在质量和环保问题上都取得了突破。

随着各种技术的不断完善,目前的炭黑品种主要有导电炭黑、橡胶炭黑、色素炭黑、乙炔炭黑、喷雾炭黑、水泥砂浆炭黑、热裂解炭黑、半补强炭黑以及特种炭黑,这些炭黑的特性各不相同,所应用到的领域也不同。

炭黑的作用有哪些?主要用作橡胶的补强剂和填料,其消耗量约为橡胶消耗量的一半,橡胶用炭黑占炭黑总量的94%,其中约60%用于轮胎制造。

此外,也用作油墨、涂料和塑料的着色剂以及塑料制品的紫外光屏蔽剂。

许多其他制品,如电极、干电池、电阻器、炸药、化妆品及抛光膏中,也是重要的助剂。

橡胶用炭黑如轮胎行业,橡胶密封件,减震件等等,橡胶制品中配合一定量的炭黑可以起到补强和填充作用以改善橡胶制品的性能。

炭黑的性能指标有哪些?1. 粒径炭黑的粒径是表示碳黑原生粒径,它是通过电子显微镜测试的,是一定颗数粒径的平均值。

炭黑分散不良导致的主要后果

炭黑分散不良导致的主要后果

分散炭黑的目的是使炭黑在载体中处于一种胶体的分布状态,这种分布程度会直接影响到制品的色相、黑度和遮盖力。

炭黑的分散主要受制于三个因素:炭黑本身的特性;载体或分散介质的类型;所使用的分散设备类型。

在使用炭黑着色时,如果炭黑分散不良会导致以下方面的后果:

颜色强度不稳定;

色泽不好;

出现条纹;

挤出机的过滤筛网被堵塞;

在挤出加工吹朔薄膜时,未破碎的炭黑附聚物引起膜泡撕裂;

引起单丝和扁丝断裂;

由于制品表面的不均匀性引起的印刷问题;

引起制品机械强度降低(缺口效应);

由于颜色包覆不良而导致耐磨性下降。

中和润颜料。

炭黑分散度

炭黑分散度炭黑是一种常用的填充剂,广泛应用于橡胶、塑料、涂料、油墨、印刷等工业领域。

炭黑的性能直接影响到产品的质量和使用寿命,而炭黑的分散度则是影响炭黑性能的重要因素之一。

本文将从炭黑分散度的概念、影响因素、测试方法和改善措施等方面进行探讨。

一、炭黑分散度的概念炭黑分散度是指炭黑在基材中的分布均匀程度,也就是炭黑颗粒的大小、形状、数量和分散状态等因素的综合表现。

炭黑分散度好,可以使填充剂充分发挥其增强、增硬、增黑、增韧等作用,提高产品的物理性能和机械性能,同时还可以改善产品的外观和质感。

反之,炭黑分散度差,会导致产品的强度、硬度、耐磨性、耐候性、耐化学性等性能下降,甚至出现开裂、变形、老化、脱落等问题,影响产品的使用寿命和安全性。

二、炭黑分散度的影响因素炭黑分散度受到多种因素的影响,其中包括以下几个方面:1. 炭黑本身的性质:炭黑的表面积、结构、亲疏水性、团聚度等因素都会影响其与基材的相互作用和分散状态。

一般来说,表面积大、结构复杂、亲水性强、团聚度高的炭黑分散度较差,需要采取相应的改善措施。

2. 基材的性质:基材的材质、粘度、极性、流变性等性质都会影响炭黑在其中的分散情况。

高粘度、高极性、低流变性的基材有利于炭黑的分散,而低粘度、低极性、高流变性的基材则会使炭黑分散度下降。

3. 加工工艺的条件:加工工艺的温度、时间、剪切力、压力等条件都会对炭黑的分散产生影响。

适宜的加工工艺条件可以使炭黑分散度提高,而不当的加工工艺则会使炭黑分散度下降。

4. 添加剂的种类和用量:添加剂的种类和用量对炭黑的分散也有一定的影响。

例如,表面活性剂、分散剂、增塑剂等添加剂可以提高炭黑的分散度,而过多的添加剂则会影响产品的性能。

三、炭黑分散度的测试方法炭黑分散度的测试方法主要有以下几种:1. 光学显微镜法:将样品制备成薄片,使用光学显微镜观察炭黑的分散情况和颗粒大小。

2. 电子显微镜法:使用扫描电子显微镜或透射电子显微镜观察炭黑的形态、大小和分散状态。

碳黑

一、碳黑与炭黑的区别;碳是一种元素,一种主要呈四价的非金属元素,存在于自然界中(如以金刚石和石墨形式),是煤、石油、沥青、石灰石和其他碳酸盐以及一切有机化合物的成分碳黑:全部或主要由碳组成的各种胶状的黑色物质的任何一种。

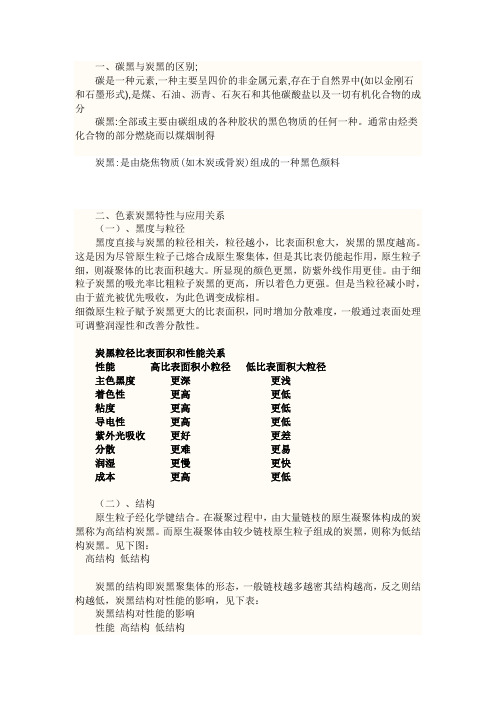

通常由烃类化合物的部分燃烧而以煤烟制得炭黑:是由烧焦物质(如木炭或骨炭)组成的一种黑色颜料二、色素炭黑特性与应用关系·(一)、黑度与粒径黑度直接与炭黑的粒径相关,粒径越小,比表面积愈大,炭黑的黑度越高。

这是因为尽管原生粒子已熔合成原生聚集体,但是其比表仍能起作用,原生粒子细,则凝聚体的比表面积越大。

所显现的颜色更黑,防紫外线作用更佳。

由于细粒子炭黑的吸光率比粗粒子炭黑的更高,所以着色力更强。

但是当粒径减小时,由于蓝光被优先吸收,为此色调变成棕相。

细微原生粒子赋予炭黑更大的比表面积,同时增加分散难度,一般通过表面处理可调整润湿性和改善分散性。

炭黑粒径比表面积和性能关系性能高比表面积小粒径低比表面积大粒径主色黑度更深更浅着色性更高更低粘度更高更低导电性更高更低紫外光吸收更好更差分散更难更易润湿更慢更快成本更高更低(二)、结构原生粒子经化学键结合。

在凝聚过程中,由大量链枝的原生凝聚体构成的炭黑称为高结构炭黑。

而原生凝聚体由较少链枝原生粒子组成的炭黑,则称为低结构炭黑。

见下图:高结构低结构炭黑的结构即炭黑聚集体的形态,一般链枝越多越密其结构越高,反之则结构越低,炭黑结构对性能的影响,见下表:炭黑结构对性能的影响性能高结构低结构分散更易更难导电性更高更低润湿更慢更快粘度更高更低主色黑度更低更高填充量更低更高光泽更低更高着色力更低更高(三)、表面化学性炭黑的生产方法不同其表面化学性能各异。

炭黑表面具有不同的含氧官能团(如羧基、内脂基、酚基、羰基等)。

一般含氧官能团高的炭黑,挥发份高,其色调可调性能好,其流动度也较高。

炭黑样品加热至825±25oC后以百份重量损失表示炭黑挥发份。

碳黑分散度检测仪的相关知识

碳黑分散度检测仪的相关知识什么是碳黑碳黑是一种黑色的细微颗粒物质,主要成分是碳元素。

碳黑具有很高的黑度和纯度,被广泛用于涂料、油墨、塑料、橡胶等行业中作为着色剂和增强剂。

但是,碳黑在生产中往往会出现聚集和团聚现象,呈现不良的分散性能,降低了其质量和应用效果。

为什么要检测碳黑分散度在生产过程中,如果碳黑的分散度不好,就会降低其黑度和强度等物理性质,影响了产品的质量,同时还会导致生产成本的增加,因此需要检测碳黑的分散度。

此外,在碳黑的应用过程中,若不满足良好的分散度要求,还会引起设备堵塞、引发处理难度、影响加工效率等问题。

碳黑分散度检测仪的应用为了解决碳黑分散度检测的问题,现在很多企业都采用碳黑分散度检测仪来进行检测。

碳黑分散度检测仪是一种专门用于检测碳黑分散度的仪器设备,可以精确地测量样品分散度的变化,评估样品是否达到了分散度的要求。

检测原理碳黑分散度检测仪一般通过激光散射技术进行检测。

该技术是通过将激光分散在样品上,然后测量样品向前和向侧方反射的光的亮度差,计算出颗粒物的分散度。

检测标准碳黑分散度检测仪的检测标准一般来自于国际标准化组织(ISO)和美国国家标准(ASTM)等标准组织,主要包括测量时间、测量流量、分散效果等参数。

此外,还需要根据具体应用和客户要求制定相应的检测标准和测试方法。

碳黑分散度检测仪的优点高精度和高效率碳黑分散度检测仪可以精确地测量样品分散度的变化,提高生产效率和产品品质。

易于操作和维护碳黑分散度检测仪操作简便,维护成本低,不需要太多的专业知识。

小巧便携碳黑分散度检测仪一般体积较小,便于携带和使用。

结论碳黑分散度检测仪在现代碳黑生产业中扮演着重要的角色。

它可以帮助生产企业减少质量问题和生产成本,提高生产效率和竞争力。

因此,生产企业应当积极引进和使用碳黑分散度检测仪,并逐步推广使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分散剂及碳黑对黑度的影响摘要:本文采用不同的分散剂分散进口高色素碳黑及国产高色素碳黑,可以看出分散剂对碳黑的黑度、粘度有非常明显的影响。

合适的分散剂可以得到低粘度、低触变性、高黑度及偏蓝色色相的碳黑浆。

对这两种高色素碳黑而言,分散剂D均获得了最佳的试验结果。

采用不同的分散剂,两种碳黑之间的黑度差别也不同。

当采用分散剂D时,两种高色素碳黑的黑度值比较接近。

关键词:分散剂、碳黑、黑度概论颜料是色漆生产中不可缺少的成份之一,起到了很好的色彩和装饰性1。

黑色颜料能提供黑色,并在和其他颜料调配时降低饱和度,在各种涂料中尤其是高档的汽车漆中,占有一定有市场。

碳黑是最重要的黑色颜料,高色素碳黑能提供极高的黑度。

对高黑度及偏蓝色色相的渴望,永远是使用高色素碳黑的涂料人的追求。

本文选用了进口和国产两种高色素碳黑,分别采用不同的进口知名品牌的市场上反映对碳黑分散效果较好的分散剂在2K PU体系中进行研磨。

比较了不同的分散剂对碳黑分散性的差异,以及相同的分散剂不同碳黑之间的差异。

1试验部分1.1 仪器和试剂电子天平(精确到0.001g,METTLER提供);100微米涂膜器、光泽及雾影仪、25微米刮板细度计(以上由BYK-Gardner提供);HAAKE RheoStress 600流变仪(Thermo提供);Disperser DAS 200振荡分散仪(Lau GmbH提供)、Xrite MA-68II五角度分光光度计(爱色丽提供)。

颜料:国产高色素碳黑(以HCC-1来表示)、进口高色素碳黑(以HCC-2表示)。

树脂:SM510n(由氰特提供);N-3390(Bayer提供)。

各种溶剂(工业级):醋酸丁酯、丙二醇甲醚醋酸酯(PMA)、二甲苯等。

助剂:分散剂A、分散剂B、分散剂C、分散剂D、分散剂E、EFKA 3288(由Ciba提供)。

1.2 色浆的配制按表1所示的配方,在玻璃瓶中首先添加溶剂及分散剂,混合均匀后加入颜料、树脂和玻璃珠,密闭后置于Disperser DAS 200振荡分散仪中振荡3小时。

取出后过滤备用。

表1 碳黑研磨浆配方色浆名称HCC1-A HCC1-B HCC1-C HCC1-D H 分散剂名称分散剂A分散剂B分散剂C分散剂D分分散剂固含30%46%30%50%HCC18.008.008.008.00分散剂添加量10.36 6.7610.36 6.22SM510n44.4444.4444.4444.44稀释剂37.2040.8037.2041.34合计100.00100.00100.00100.001色浆名称HCC2-A HCC2-B HCC2-C HCC2-D H 分散剂名称分散剂A分散剂B分散剂C分散剂D分分散剂固含30%46%30%50%HCC28.008.008.008.00分散剂添加量14.009.1314.008.40SM510n44.4444.4444.4444.44稀释剂33.5638.4333.5639.16合计100.00100.00100.00100.001备注:[1] 以上配方为质量份,下同;[2] 以上配方中,分散剂添加量为针对颜料DBP值的35%;其中HCC1的DBP值为111,而HCC2的DBP值为150;[3] 以上色浆的颜基比为1/4,固含为37.77%。

PMA 5.33PMA33.3410%EFKA1.55合计1003288溶于PMA中N-339022.60合计100.00备注:2K PU清漆的固含为56.38。

本清漆为双组份,固化剂N-3390组份在使用前添加。

1.4 色浆的细度测试采用25微米刮板细度计测试以上色浆的细度,结果如表3:表3 色浆的细度测试结果颜料名称HCC1HCC2分散剂名称分散剂A分散剂B分散剂C分散剂D分散剂E分散剂A分散剂B分散剂C分散剂D 细度(≤,微米)55557.55555从以上测试结果来看,以上分散剂均对两种颜料均具有较好的分散效果。

除分散剂E分散HCC1后的细度在7.5微米以下外,其余色浆的细度均在5微米以下。

1.5 色浆的流板试验将1.0g以上黑色色浆与9.0g 2K PU清漆以及5.0g稀释剂一起加入到塑料瓶中,振荡10分钟后,流涂于透明的PET膜上。

于60℃烘烤1小时后观察其光泽、絮凝、起粒、透明度、展色力等。

用这种方法可以评价颜料在树脂体系中的稳定性。

结果如表4:表4 色浆的流板试验结果颜料名称HCC1HCC2分散剂名称分散剂A分散剂B分散剂C分散剂D分散剂E分散剂A分散剂B分散剂C分散剂D 20°光泽86.986.586.484.685.68686.785.685 60°光泽91.591.190.990.190.890.391.290.490.4絮凝(级)111111111起粒(级)111111111透明度(级)111111111展色力(级)111111111注:絮凝指涂料聚集成团,按其程度分为1-5级,1级无絮凝,5级严重絮凝;起粒是指流板后在漆膜表面能观察到颗粒的现象,按其程度分为1-5级,1级漆膜表面无颗粒,5级漆膜表面有非常多的颗粒;透明度及展色力也分为1-5级,1级最佳,5级最差;从以上试验可知,在该树脂体系中,以上分散剂对于HCC1及HCC2均具有较好的稳定效果,流板后的光泽均较高,且无絮凝、起粒等现象,透明度和展色力也非常优异。

1.6 色浆的涂膜试验将37.5g以上黑色色浆与62.5g 2K PU清漆混合于塑料瓶中,振荡10分钟后,采用100微米涂膜器在LENETA黑白卡纸上涂膜,于60℃烘烤1小时后观察其表面光泽、流平及起粒状况。

结果如表5所示:表5 色浆的涂膜试验结果颜料名称HCC1HCC2分散剂名称分散剂A分散剂B分散剂C分散剂D分散剂E分散剂A分散剂B分散剂C分散剂D 20°光泽80.374.574.277.875.771.47670.178.8 60°光泽85.687.287.589.486.988.987.488.489.1起粒(级)111111111流平(级)111111111备注:[1] 流平指采用线棒涂膜后,漆膜表面的流平效果,分为1-5级,1级最佳,5级最差;起粒是指涂料因絮凝或调入性差而产生颗粒,涂膜后在漆膜表面能观察到颗粒的现象,按其程度分为1-5级,1级漆膜表面无颗粒,5级漆膜表面有非常多的颗粒。

[2] 配制后的色漆固含为49.40%,P/B为0.066;从以上试验结果可知,在该树脂体系中,以上分散剂对于HCC2及HCC1均具有较好的稳定效果,涂膜后的光泽均较高、流平较好且无粒等现象。

其中针对HCC1,分散剂A及分散剂D更佳;针对HCC2,分散剂D、分散剂E及分散剂B的光泽更高一些。

1.7 色浆的流变曲线测试采用HAAKE RheoStress 600流变仪测定以上色浆的流变曲线,测定结果见图1及图2:图3列出了以上色浆在剪切速率为9.7 1/s时的粘度:从图1~图3可见,对于HCC1而言,在SM510n树脂体系中,分散剂D具有最佳的降粘效果,其次为分散剂B。

对于HCC2而言,分散剂D同样具有最佳的降粘效果,其次为分散剂C。

并且从流变曲线上可以看出,采用分散剂D研磨的色浆,其触变性均最低。

1.8 色漆的黑度测试将1.6涂膜的色板采用Xrite MA-68Ⅱ分光光度计测试颜色。

在D65光源、10°观察角、45°入射角时其颜色数据见表6:表6 黑漆的颜色数据色浆名称L*a*b*C*h°X Y HCC1-A 2.0250.4780.8100.94059.430.2240.224 HCC2-A 1.248-0.186-1.124 1.140260.610.1270.138 HCC1-B 1.692-0.323-0.6480.724243.510.1700.187 HCC2-B 1.436-0.183-0.3520.397242.590.1460.159 HCC1-C 1.550-0.356-0.7380.820244.220.1540.172 HCC2-C 1.233-0.207-0.8570.881256.400.1240.137 HCC1-D0.828-0.031-0.6840.685267.380.0860.092 HCC2-D0.852-0.060-0.7850.787265.630.0880.094 HCC1-E 1.718-0.197-0.3870.435243.000.1760.190 HCC2-E 1.395-0.175-0.2680.320236.950.1420.154针对黑漆而言,有三个指标可以评估其黑度:My值,可以称为“黑度值”或“黑色值”,与底色色相无关。

Mc值,也可以称为“黑色值”,与底色色相有关。

dM则表达了黑漆的色相。

这三者的关系为:dM=Mc-My(dM>0时,表示偏蓝色色相;dM<0时,表示偏棕色色相),My=100*log(100/Y),Mc=100*(logXn/X-logZn/Z+logYn/Y),其中Xn、Yn及Zn为照明灯方式下的标准颜色值(DIN 6274),本文中均取值100来计算2。

将以上数据按公式计算后,得出各种色浆的黑度值Mc如图4所示。

从图中可以看出,HCC1和HCC2采用不同的分散剂研磨,黑度均有差别。

其中HCC1的黑度基本上低于HCC2。

而采用不同的分散剂,两个颜料黑度值的差别也不同。

采用分散剂D来研磨碳黑,无论对于HCC1,还是HCC2,均获得了最高黑度,且二者的差别很小。

计算dM值如图5所示。

从图中可以看出,HCC1及HCC2采用不同的分散剂研磨,除分散剂E外,其余分散剂所得的dM值均为HCC2大于HCC1。

这表明HCC2更具有蓝色的色相。

其中针对HCC2,采用分散剂A及分散剂D获得了最高的dM值;而针对HCC1,分散剂D及分散剂C获得了最高的dM值。

2结果分析2.1 碳黑用分散剂选择我们认为,比较不同的碳黑的黑度及色相,必须要将该碳黑完全分散好。

如果采用润湿性很差的树脂,再配套不合适的分散剂,就不能真正展现碳黑的性能。

尤其是高色素碳黑,如果没有采用合适的分散剂,或者采用了好的分散剂但加入的剂量却不足,或分散剂与树脂体系有些不相容,分散好的颜料粒子都很容易絮凝,从而影响其黑度的评估2。

本文中所选用的分散剂,均为市场上针对碳黑有较好稳定分散效果的分散剂。

分散剂的推荐用量一般针对颜料DBP值的20~50%,本文中选取35%,可以获得较好的性价比。

从流板及涂膜的试验结果来看,采用以上分散剂在SM 510n树脂体系中分散碳黑HCC1及HCC2,均无絮凝现象产生,碳黑得到了很好的分散及稳定效果。

然而即使这样,从试验结果来看,采用不同的分散剂,其黑度的差异也相当大,例如采用分散剂D和分散剂A来分散HCC1,其黑度值Mc 相差达69.98!2.2 HCC1碳黑用分散剂的评估在SM510n树脂体系中分散HCC1,从流板及涂膜的结果来看,所选用的分散剂均有较好的结果。