1000W正弦波逆变器制作过程详解

恒压恒频正弦波逆变电源(110V,700W)设计

课程设计任务书学生姓名:李铭初专业班级:电气1002班指导教师:许湘莲工作单位:武汉理工大学题目: 恒压恒频正弦波逆变电源(110V,1000W)设计初始条件:设计一个恒压恒频正弦波逆变电源,具体参数如下:单相交流输入220V/50Hz,输出单相交流电压110V/50Hz,THD<5%,负载为一般的阻感负载,功率700W。

(根据具体仿真或设计可修改红色参数)要求完成的主要任务:(1)主电路设计;(2)控制方案设计;(3)给出具体滤波参数的设计过程;(4)在MATLAB/Simulink搭建闭环系统仿真模型,进行系统仿真;(5)分析仿真结果,验证设计方案的可行性。

时间安排:2013年6月8日至2013年6月18日,历时一周半,具体进度安排见下表指导教师签名:年月日系主任(或责任教师)签名:年月日摘要随着现代科学技术的迅速发展,逆变电源的应用越来越广泛,各行各业对其性能的要求也越来越高。

单相正弦逆变电源是将直流电逆变成单相交流电的装置,它可将蓄电池逆变成交流电,为用电器提供交流电,也可作为计算机的UPS电源等。

本文首先介绍了逆变电源技术的应用与发展,分类与性能,及其控制技术。

并在此基础上进行了方案论证,选取了合理的方案,以实现将220V交流电源经过整流滤波将交流电整流为直流电,然后采用正弦波脉宽调制法,通过脉冲控制IGBT的导通时间及顺序生成PWM波形,最后经过LC工频滤波电路,输出稳定的110V/50Hz正弦波电压,以达到供负载使用的目的。

本文基于已选定方案为前提进行了各部分电路的设计与分析,完成了主电路及相应的输入输出保护电路的设计,并进行了参数计算,分别简要介绍了各部分的原理,阐述了产生SPWM波的实现办法。

同时利用MATLAB 建立了单相逆变器的仿真模型,对其进行了仿真和实验,从各种情况下的试验结果可以看出,通过该逆变电路而得到的单相正弦波稳定性高且失真度小,设计成功。

关键词:逆变电源,整流,滤波,正弦脉宽调制目录1 主电路 41.1 整流电路 41.2 逆变电路 52 SPWM控制电路设计 52.1 SPWM波的基本原理 52.2 基于DSP实现SPWM 72.2.1 SPWM波生成方法 72.3 PI调节器的设计 83 电路设计 83.1 全桥逆变电路设计 83.2 原件参数计算 93.3 LC滤波电路电路设计 103.3.1 滤波电路及原理 103.3.2 参数计算 113.4 辅助电源设计 123.5 区时间的设置 134 电路仿真与分析 144.1仿真软件的介绍 144.2 CVCF逆变电路的仿真 154.2.1 电路设计 154.2.2输出结果仿真并分析 16结束语 19参考文献 20恒压恒频正弦波逆变电源设计1 主电路单相CVCF逆变电源先将交流电整流为直流电,再通过输入逆变电路逆变成交流电,然后用变压器降压;再进行SPWM调节,使输出为110V正弦波电压。

正弦波逆变器工作原理

正弦波逆变器工作原理

正弦波逆变器是一种用于将直流电转换为交流电的电力设备。

它的工作原理是将直流电输入到逆变器中,经过一系列的电子元件和控制电路进行处理,最终输出一个与通常的家庭电源相同的交流正弦波。

具体来说,正弦波逆变器的工作原理可以分为以下几个步骤:

1. 激励信号生成:通过控制电路产生一个基准波形,通常为方波信号。

2. PWM调制:使用脉冲宽度调制(PWM)技术,将生成的方波

信号与一个矩形波进行比较,通过改变方波的占空比,产生一个与矩形波频率相同但波形接近正弦波的PWM信号。

3. 滤波:通过一个LC滤波电路,将PWM信号中的高频噪声

滤除,得到一个近似正弦波的电压波形。

4. 输出级:通过放大电路将滤波后的信号增强,以达到所需的输出功率。

通过以上几个步骤,正弦波逆变器能够将直流电转换成交流电,并输出一个接近正弦波的电压波形。

这样的输出波形对于很多需要交流电源供电的设备来说是非常重要的,因为它可以提供稳定、高质量的电能,不会对设备产生干扰或损坏。

1000W正弦波逆变器制作过程详解

1000W正弦波逆变器制作过程详解1000W正弦波逆变器制作过程详解作者:老寿这个机器,输入电压是直流是12V,也可以是24V,12V时我的目标是800W,力争1000W,整体结构是学习了钟工的3000W机器.具体电路图请参考:1000W正弦波逆变器(直流12V转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM,宽140MM。

升压部分的4个功率管,H桥的4个功率管及4个TO220封装的快速二极管直接拧在散热板;DC-DC升压电路的驱动板和SPWM的驱动板直插在功率主板上。

因为电流较大,所以用了三对6平方的软线直接焊在功率板上:吸取了以前的教训:以前因为PCB设计得不好,打了很多样,花了很多冤枉钱,常常是PCB打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB 时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35的电感。

上图红色的东西,是一个0.6W的取样变压器,如果用差分取样,这个位置可以装二个200K的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB下面直接搭通。

上面是SPWM驱动板的接口,4个圆孔下面是装H桥的4个大功率管,那个白色的东西是0.1R电流取样电阻。

二个直径40的铁硅铝磁绕的滤波电感,是用1.18的线每个绕90圈,电感量约1MH,磁环初始导磁率为90。

上图是DC-DC升压电路的驱动板,用的是KA3525。

这次共装了二板这样的板,一块频率是27K,用于普通变压器驱动,还有一块是16K,想试试非晶磁环做变压器效果。

H桥部分的大功率管,我有二种选择,一种是常用的IRFP460,还有一种是IGBT管40N60,显然这二种管子不是同一个档次的,40N60要贵得多,但我的感觉,40N60的确要可靠得多,贵是有贵的道理,但压降可能要稍大一点。

逆变器的制作方法

逆变器的制作方法逆变器是一种将直流电转换为交流电的电气设备。

它在太阳能发电、电池储能系统、风力发电等应用中起着重要作用。

下面将介绍逆变器的制作方法,包括材料准备、电路设计和装配等步骤。

1.材料准备制作逆变器的材料通常包括以下几个方面:-整流器:用于将直流电转换为交流电。

可以使用晶体管、MOSFET器件或开关管等。

-滤波器:用于滤除交流电中的噪声和谐波,使输出电流更加稳定和纯净。

-控制器:用于监测和控制逆变器的工作状态,保证其正常运行。

-并联二用逆变器(若需要):用于扩大逆变器的功率输出。

2.电路设计逆变器电路的设计复杂度取决于功率要求和具体应用场景。

以下是一个基本的逆变器电路设计:-输入电压:根据具体需求选择适当的直流电源电压。

-整流器:选择适当的整流器器件,如MOSFET,以实现将直流电转换为交流电。

-控制器:设计一个控制器,监测逆变器的工作状态并调节其输出。

-滤波器:根据需要设计一个滤波器电路,用于滤除输出交流电中的噪声和谐波。

-输出:连接交流负载,如灯泡、电动机或电子设备等。

3.装配和调试完成了逆变器电路的设计后,就可以进行装配和调试了:-将电路中的各个组件和器件按照设计连接在一起。

-检查电路的连接是否正确,确保没有短路或接触不良的情况。

-打开输入直流电源,观察输出交流电压和频率是否符合要求。

-如果存在问题,可以通过调节控制器、更换元件或调整电路参数等方式进行调试。

需要注意的是,逆变器的制作需要一定的电子技术基础和知识,对于初学者来说可能会有一定的难度。

此外,逆变器涉及到高电压和高频电路,操作时需要格外小心,避免电击和过电流等危险。

总结:制作逆变器的方法包括材料准备、电路设计和装配调试等步骤。

需要根据具体需求选择适当的材料和器件,并理解逆变器电路的工作原理。

逆变器的制作需要一定电子技术基础和注意安全,同时可以根据实际情况进行调试和优化。

EGS002纯正弦波逆变器驱动板配套后级功率板EGP1000W逆变器功率板

3.1

图3-1. EGP1000W逆变器功率板

3.2

3.2.1

EGP1000W逆变器功率板共有三个电源接口:功率电源接口(P3、P4)、驱动电源接口(P5)及风扇电源接口(P1)。

图3-2. EGP1000W逆变器功率底板电源管理部分原理图

功率电源(P3、P4)主要为逆变全桥供电,为逆变输出提供电能。工作在高频模式时,功率电源为一组高压直流电源,若要逆变输出交流220V,则输入的直流功率电压须在330V ~ 450V之间,高压直流电源可采用高频变压器DC-DC升压得到。工作在工频模式时,功率电源为一组低压直流电源,通常电压不大于60V,可采用电池组或其他直流电源供电。

4.

4.1

EGP1000W逆变器功率板共有两种工作模式:前级经高频变压器DC-DC升压后输入高压直流电至板上功率电源接口直接逆变输出模式(高频模式);直接输入低压直流电至板上功率电源接口逆变输出低压交流后经工频变压器升压输出高压交流(工频模式)。两种工作模式所用功率器件不同,用户可根据系统需求选型。工作在高频模式时,直流电压高,相同功率下电流小;工频模式时,直流电压低,相同功率下电流大。

VAC< VDC/1.414

此时,板上的交流输出接口(P8、P9)需要接工频变压器的低压线圈输入端口,变压器高压线圈输出端口并一个2.2uF的CBB滤波电容。使用工频变压器时,板上的LC滤波器件(L1、C13)可以省去,滤波电感(L1)用粗铜丝短路,滤波电容(C13)不焊。输出及反馈电路如同4-2所示。

工频模式时,驱动电源接口(P5)可以不接,使用功率电源经板上降压电路降压后为驱动电路供电,根据输入的功率电源电压不同,配置跳线;若不使用板上降压电路,也可在驱动电源接口(P5)外接+12V的电源为驱动电路供电。具体配置见表3-1.

逆变器自己制作过程大全

通用纯正弦波逆变器制作概述本逆变器的PCB设计成12V、24V、36V、48V这几种输入电压通用。

制作样机是12V输入,输出功率达到1000W功率时,可以连续长时间工作。

该逆变器可应用于光伏等新能源,也可应用于车载供电,作为野外应急电源,还可以作为家用,即停电时使用蓄电池给家用电器供电。

使用方便,并且本逆变器空载小,效率高,节能环保.设计目标1、PCB板对12V、24V、36V、48V低压直流输入通用;2、制作样机在12V输入时可长时间带载1000W;3、12V输入时最高效率大于90%;4、短路保护灵敏,可长时间短路输出而不损坏机器.逆变器主要分为设计、制作、调试、总结四部分。

下面一部分一部分的展现。

第一部分设计1.1 前级DC—DC驱动原理图DC-DC驱动芯片使用SG3525,关于该芯片的具体情况就不多介绍了。

其外围电路按照pdf里面的典型应用搭起来就OK.震荡元件Rt=15k,Ct=222时,震荡频率在21.5KHz左右。

用20KHz左右的频率较好,开关损耗小,整流管的压力也小些,有利于效率的提高.不过频率低,不利于器件的小型化,高压直流纹波稍大些。

电池欠压保护,过压保护以及过流保护在DC—DC驱动上实现。

用比较器搭成自锁电路,比较器输出作用于SG3525的shut_down引脚即可.保护电路均是比较器搭建的常规电路。

DC-DC驱动部分使用了准闭环,轻载时,准闭环将高压直流限制在380V左右,一旦负载加重前级立即进入开环模式,以最高效率运行。

并且使用了光耦隔离,前级输入和输出在电气上是隔离开的,这样设计也是为了安全。

如图1。

1所示,是DC—DC驱动电路原理图.图1。

1 DC—DC驱动电路原理图1.2 前级DC-DC功率主板原理图DC-DC功率主板采用的是常规推挽电路,8只功率开关管,每只管子有单独的栅极驱动电阻,分别用图腾驱动这8只功率管。

变压器次级高压绕组经整流滤波后得到直流高压。

辅助绕组经整流滤波稳压之后给后级SPWM驱动板以及反馈用的光耦提供电压供电。

大功率逆变器的制作方法

大功率逆变器的制作方法1. 引言大功率逆变器是一种将直流电能转换为交流电能的装置,广泛应用于工业、农业和家庭等领域。

本文将介绍大功率逆变器的制作方法,包括所需材料、制作步骤和注意事项。

2. 所需材料•整流器:将交流电转换为直流电•逆变器:将直流电转换为交流电•滤波器:过滤输出波形中的杂散信号•控制电路:控制逆变器的输出频率和幅值•散热器:散热逆变器产生的热量•过载保护装置:保护逆变器免受过载损坏3. 制作步骤步骤1:设计电路图根据所需功率和输入电压确定大功率逆变器的基本参数。

设计一个合理的电路图,包括整流器、逆变器、滤波器、控制电路和过载保护装置。

步骤2:选购材料根据设计要求,选购所需材料。

确保选购的材料符合规格要求,并具有良好的品质和可靠性。

步骤3:组装电路按照电路图将所选材料组装成一个完整的大功率逆变器。

注意正确连接各个组件,确保电路的稳定性和安全性。

步骤4:测试和调试完成组装后,进行测试和调试。

使用万用表等工具检查电路的连接情况和参数设置是否正确。

将逆变器连接到负载上,并进行输出波形的测试和分析。

根据测试结果进行必要的调整,直到逆变器能够正常工作。

步骤5:安装散热器和过载保护装置在逆变器上安装散热器,以便有效散热并保持逆变器的温度在安全范围内。

安装过载保护装置以防止逆变器在过载情况下受损。

4. 注意事项•在制作大功率逆变器时,应注意安全问题。

避免触电、短路等危险情况的发生。

•在选择材料时,应仔细考虑其品质和可靠性。

选择具有良好声誉的供应商,并购买符合质量标准的产品。

•在组装电路时,应正确连接各个组件。

检查连接是否牢固、正确,以确保电路的正常工作。

•在测试和调试过程中,应小心操作。

避免触电和短路,并确保仪器的正确使用。

•在安装散热器和过载保护装置时,应按照说明书进行操作。

确保散热器能够有效散热,并设置适当的过载保护参数。

5. 结论制作大功率逆变器需要仔细设计电路图、选购合适的材料、组装电路、测试和调试,并注意安装散热器和过载保护装置。

自-1000W24V纯正弦波逆变器使用说明书

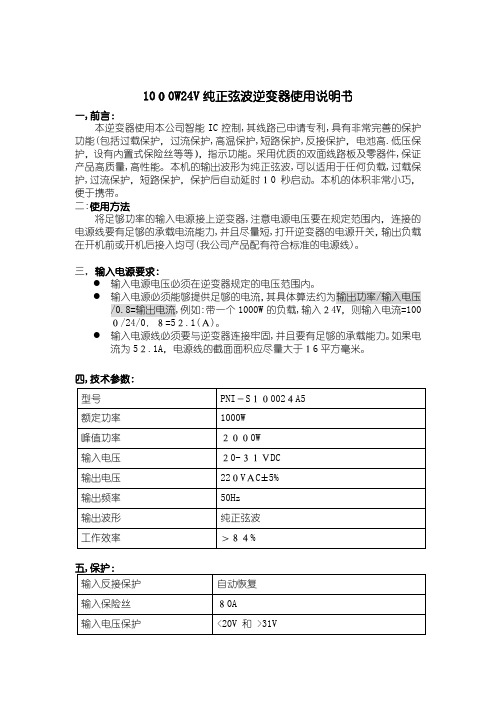

1000W24V纯正弦波逆变器使用说明书一,前言:本逆变器使用本公司智能IC控制,其线路已申请专利,具有非常完善的保护功能(包括过载保护,过流保护,高温保护,短路保护,反接保护,电池高.低压保护,设有内置式保险丝等等),指示功能。

采用优质的双面线路板及零器件,保证产品高质量,高性能。

本机的输出波形为纯正弦波,可以适用于任何负载,过载保护,过流保护,短路保护,保护后自动延时10秒启动。

本机的体积非常小巧,便于携带。

二:使用方法将足够功率的输入电源接上逆变器,注意电源电压要在规定范围内,连接的电源线要有足够的承载电流能力,并且尽量短,打开逆变器的电源开关,输出负载在开机前或开机后接入均可(我公司产品配有符合标准的电源线)。

三,输入电源要求:●输入电源电压必须在逆变器规定的电压范围内。

●输入电源必须能够提供足够的电流,其具体算法约为输出功率/输入电压/0.8=输出电流,例如:带一个1000W的负载,输入24V,则输入电流=1000/24/0.8=52.1(A)。

●输入电源线必须要与逆变器连接牢固,并且要有足够的承载能力。

如果电流为52.1A,电源线的截面面积应尽量大于16平方毫米。

四,技术参数:九,注意事项:●本逆变器只能接小于其所规定最大功率的负载。

●本逆变器输入电压为24V,过高的电压将使其损坏。

●本逆变器在高于40摄氏度的高温环境和不通风环境下将导致过热,使输出功率下降。

●如果逆变器开机后输出负载过大而产生输出保护后,应先关机,移开负载10秒后再开机,如频繁过载开机将有可能使逆变器永久损坏。

●禁止本逆变器和市电有连接,否则将有可能使逆变器永久损坏●请不要用湿手或在潮湿的环境中使用本逆变器。

●在不使用本逆变器时,请将其电源关闭。

十,排除故障:●逆变器开机后指示灯不亮:检查输入电压是否合适,正负极有无接反情况。

●逆变器开机后输入指示灯亮红色:输入电压偏低或偏高。

●逆变器开机后亮两个绿灯,2~3秒后关机:输出负载太大或输出短路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1000W 正弦波逆变器制作过程详解

1000W 正弦波逆变器制作过程详解

作者:老寿

这个机器,输入电压是直流是12V, 也可以是24V ,12V 时我的目标是800W ,力争1000W ,整体结构是学习了钟工的3000W 机器.具体电路图请参考:1000W 正弦波逆变器(直流12V 转交流220V)电路图也是下面一个大散热板,上面是一块和散热板一样大小的功率主板,长228MM ,宽

140MM 。

升压部分的4 个功率管,H 桥的4 个功率管及4 个TO220 封装的快速二极管直接拧在散热板;DC-DC 升压电路的驱动板和SPWM 的驱动板直插在功率主板上。

因为电流较大,所以用了三对6 平方的软线直接焊在功率板上:

吸取了以前的教训:以前因为PCB 设计得不好,打了很多样,花了很多冤枉钱,常常是PCB 打样回来了,装了一片就发现了问题,其它的板子就这样废弃了。

所以这次画PCB 时,我充分考虑到板子的灵活性,尽可能一板多用,这样可以省下不少钱,哈哈。

如上图:在板子上预留了一个储能电感的位置,一般情况用准

开环,不装储能电感,就直接搭通,如果要用闭环稳压,就可以在这个位置装一个EC35 的电感。

上图红色的东西,是一个0.6W 的取样变压器,如果用差分取样,这个位置可以装二个200K 的降压电阻,取样变压器的左边,一个小变压器样子的是预留的电流互感器的位置,这次因为不用电流反馈,所以没有装互感器,PCB 下面直接搭通。

上面是SPWM 驱动板的接口,4 个圆孔下面是装H 桥的4 个大功率管,那个白色的东西是0.1R 电流取样电阻。

二个直径40 的铁硅铝磁绕的滤波电感,是用1.18 的线每个绕90 圈,电感量约1MH ,磁环初始导磁率为90。

上图是DC-DC 升压电路的驱动板,用的是KA3525 。

这次共装了二板这样的板,一块频率是27K ,用于普通变压器驱动,还有一块是16K ,想试试非晶磁环做变压器效果。

H 桥部分的大功率管,我有二种选择,一种是常用的

IRFP460 ,还有一种是IGBT 管40N60 ,显然这二种管子不是同一个档次的,40N60 要贵得多,但我的感觉,40N60 的确要可靠得多,贵是有贵的道理,但压降可能要稍大一点。

这是TO220 封装的快恢复二极管,15A 1200V ,也是张工

提供的,价格不贵。

我觉得它安装在散热板上,散热效果肯定比普通塑封管要强。

这次的变压器用的是二个EC49 磁芯绕制的,每个功率

500W ,余量应该比较大的,初级并联,次级串联。

用二个变

压器的理由是:1,有利于功率的输出,2. 变比小了,可能头痛的尖峰问题会少一些。

今天对前级进行上电,第一次没有成功,空载电流近1A ,查到是变压器的原因,后来换了磁芯,空载降到360MA (每个变压器180MH ,基本可以接受),可见磁芯的重要性,而现在要买到几付好的磁性实在太难了。

所幸的是D 极波形很好,这次的变压器应该做得还可以了,参数是:初级3+3,用0.2*29 的铜带,次级44T,用0.74 线二根。

下一步准备为前级加载,因为一台逆变器,能不能输出预定的功率,前级质量是决定因素。

只因那个大功率的开关电源还有一点小问题要解决,所以,加载可能还要过几天。

这照片上的稳压电源上显示电流为450MA ,因为并不是完全空载,我在高压处挂了一个LED ,用150K2W 电阻降压,这个指示电路要消耗近1W 功率,约增加90MA 的电流。

今天对前级进行加载实验,前级为开环,也没有装储能电感,分二步:第一步:加载约630W ,负载是一个200R 、1KW 的大电阻,这时工作电流为54.5A 。

连续工作一小时,散热板

和190N08

大功率管及变压器只有微温,D 极波形还比较好,尖峰刚露,不明显,这时母线高压为356V 。

这是SPWM 驱动板的PCB ,本方案用的是张工提供的单片机

SPWM 芯片TDS2285 ,输出部分还是用250 光藕进行驱动,因为这样比较可靠。

也是为了可靠起见,这次二个上管没有用自举供电,而是老老实实地用了三组隔离电源对光藕进行供电。

因为上面的小变压器在打样,还没有回来,所以这块板子还没有装好。

本方案中的SPWM 驱动也是灵活的,既可以用单片机,也可以用纯硬件,只要驱动板的接口设计得一致,都可以插到本方案的功率板上,甚至也可以做成方波逆变器。

这次DC-DC 功率部分的大管子,没有用2907 ,而是用了深圳黄工向我推荐的RU190N08 ,上图中的电流应该是190A ,错打了180A 。

因为这管子比2907 稍便宜点,所以我准备试。