茂金属催化剂

茂金属浅析

茂金属浅析茂金属催化剂浅析茂金属浅析茂金属催化剂因其催化活性高、生成的聚合物相对分子量分布窄、聚合物结构可控、聚合物分子可剪裁等优点, 成为继高效载体型催化剂之后的新一代聚烯烃催化剂。

茂金属催化剂是90 年代初实现工业化的开创性新型催化剂, 是90 年代聚烯烃技术开发最集中的领域, 并正在引起一场聚烯烃工业技术的革命。

因此也将直接影响21世纪聚烯烃的基本面貌。

目前, 世界主要聚烯烃制造商都投入了相当大的人力、物力和财力, 加速茂金属催化剂的研究开发及工业化应用速度, 并以其生产出新的高附加值、高性能的茂金属聚烯烃。

由于茂金属催化剂可以适应现代工业化聚烯烃生产的主要工艺, 随着茂金属催化剂成本的降低, 其生产的聚烯烃所占的份额会日益增加。

1 茂金属的发展史国外对茂金属的研究可追溯到50 年代。

1951年Miller 和Pauson 等人首次发现茂金属二茂铁[ 1] , 自此茂金属化合物得到蓬勃发展。

随后其他茂金属( 茂铬、茂钛、茂锆和茂铪) 也制备出来。

1957 年, Natta[ 2] 和Breslow[ 3] 等分别首次引用可溶性的二氯二茂钛( Cp2T iCl2 ) 代替TiCl2 与Et 2AlCl 组成的均相催化体系催化乙烯聚合, 可以生成聚乙烯, 但催化活性不高。

直至1973 年, Reichert 和Meyer[ 4] 首先发现,向CpT i( Et ) Cl/ AlEtCl2 催化体系加入少量的水,不但没有使催化剂中毒失去活性, 反而大大增加了该体系催化乙烯聚合的活性。

随后Breslow 5] 研究了水对活性不高的催化体系Cp2T iCl2/Me2AlCl 的影响, 认为少量的水可以部分水解为Me2AlCl, 形成二聚铝氧烷ClMeA-l O-AlMeCl, 它是较强的lew is 酸, 有利于形成对催化乙烯具有高活性的甲基取代产物Cp2T i( Me) Cl。

直到80 年代初期, 茂金属催化剂才真正得到人们的足够重视。

茂金属催化剂的研究进展及发展趋势

茂金属催化剂的研究进展及发展趋势近几年出现了一种新型聚合催化剂,称为茂金属催化剂,应用此催化剂可以生产出具有新物理性能的塑料;茂金属聚烯烃就是以茂金属配位化合物为催化剂,进行烯烃聚合反应所制的的聚合物;茂金属聚合物加工性能好、强度高、刚性和透明性好,耐温,耐化学药品等方面的性能得到了显着的改善,许多用传统催化剂难以合成的材料,在采用茂金属催化技术后变得容易进行;在烯烃聚合物合成中茂金属催化剂正在替代传统催化剂;茂金属催化剂在全球增长非常迅速,具有广阔的应用和市场前景;一、茂金属催化剂简介茂金属催化剂是由过渡金属锆Zr也可是钛等与两个环戊二烯基或环戊二烯取代基及两个氯原子也可是甲基等形成的有机金属络合物和助催化剂甲基铝氧烷MAO,Methylalummoxane组成的;其中具有环戊二烯基的有机金属络合物亦称茂金属化合物Metallocene,中文称环戊二烯;金属催化剂一般由有机金属络合物、助催化剂、载体三个组分组成;在溶液聚合中不需要载体,有机金属络合物是由过渡金属与各种有机物取代基相结合构成的,其占催化剂的质量分数为1%-2%;助催化剂通常为铝氧化物和氟化有机硼酸盐混合物,具有强化过渡金属系统的作用,与有机金属络合物相比,常常被过量应用;茂金属催化剂的活性是齐格勒一纳塔型催化剂的2-5倍;现在很多茂金属催化剂被深人研究和充分利用;具有一个以金属为中心的催化剂不同于具有多个中心的传统催化剂如齐格勒一纳塔催化剂、铬催化剂、钒催化剂,茂金属催化剂的金属催化活性中心处于闭合的空间中,到达其单体的同结构的聚合物;所形成的聚合物提高了强度、硬度、透明度和轻便性;除此之外,可以在更廉价的生产工艺中获得具有指定性能的专用塑料,包括结构塑料;二、茂金属催化剂的性能特点茂金属催化剂的性能特点有:1超高活性;以过渡金属计,其活性大约相当于氯化镁载体类催化剂的10倍以上;2相对分子质量及组成分布极窄,其Mw TX- /Mn TX-一般都可低于2理论值为1,而用钛基齐格勒一纳塔催化剂时,则为3-8;用铬催化剂时则为8-30组成分布也很均匀,如共聚单体宏观质量分数为10%的极低密度聚乙烯,每个分子链中,其共聚单体的质量分数从0-40%不等,而茂金属催化剂生产的聚合物链长及侧链间隔都是一致的,因而每个链都有其基本相同的共聚单位质量分数;3茂金属催化剂体系中的每个过渡金属都具有催化活性,活性中心可达100%,且每个活性中心都产生相应的链长,并与相同含量的共聚单位发生反应,而齐格勒一纳塔催化剂中仅有1%-3%的活性中心具有活性;4催化剂选用灵活,既可使用单组分茂金属催化剂,又可使用混合的茂金属催化剂,还可以根据需要与Z-N催化剂接枝,生产各种结构及性能的均聚物;5聚合活性寿命长,性能稳定;三、茂金属催化剂在烯烃聚合中的研究茂金属催化剂在乙烯聚合中的研究1987年美国埃克森公司和日本三井石化公司开始研究开发乙烯气相法工艺及锆系茂金属催化剂技术并获得成功,在烯烃聚合技术领域实现了革命性的变化,因为采用茂金属催化剂,根据市场的需求可在同一生产装置中,只改变催化剂配位体的结构,就可生产出LDPE, HDPE,LLDPE等全密度聚乙烯,并在日本岩国的4000t/a 中试装置上进行工业化试验;目前,在宇部兴产正进行产品的应用试验;此外,埃克森公司于1991年6月,在美国路易斯安纳州的Ba-tonkouge,采用茂金属催化剂建成一套能力为万t/a的聚乙烯装置;1995年在美国又建了一套能力为10万t/a的聚乙烯装置;三井石化公司准备在日本建一套能力为10万t/a的聚乙烯装置,于1995--1996年投产;到优异的齐聚物产率高的聚合物;该公司于1993年建成能力为万t/a的聚乙烯装置,并打算采用这种茂金属催化剂再建一套能力为18万t/a 的聚乙烯装置;此外,日本三菱公司及联碳公司也采用茂金属催化剂分别在日本和美国建设能力为10万t/a及30万t/a的聚乙烯装置;莫比尔公司,在流化床气相反应器中,使用茂金属催化剂,成功地生产出超强聚乙烯产品;茂金属催化剂在丙烯聚合中的研究采用茂金属催化剂的丙烯聚合,根据所用茂金属催化剂和聚合条件,可能生成从近似无规的低立规性到高立规性的聚合物;研究结果表明,采用茂金属催化剂合成的立规性低的聚丙烯,其物性近似无规共聚物,而且几乎不含无规聚丙烯,而合成的高立规性的聚合物和等规聚丙烯几乎有同样的物性,其特点是分子量分布窄,一般为~3 传统的为4~12,茂金属催化剂与传统的固体催化剂得到的等规聚丙烯GPC 分子量分布测定结果如图所示: 由此可见,使用茂金属催化剂也能够制得和目前一般等规聚丙烯大体相同的聚合物;与等规优异性茂金属催化剂同样,对间规优异性茂金属催化剂的高性能化,也开展了充分的研究;结果表明,间规聚丙烯拉伸屈服点应力、曲挠刚性等的强度比等规聚丙烯低、比重小、冲击强度高;茂金属催化剂在其它烯烃聚合中的研究自从采用茂金属催化剂合成聚乙烯、聚丙烯以来,研究工作者也进行了用于乙烯-丙烯共聚合的探索性研究,典型的聚合结果如下:研究结果表明,在乙烯-丙烯共聚合中,锆Zr 系催化剂的单体反应性能较近似钒系化合物催化剂,可获得橡胶状聚合物,同时也是一种嵌段性高的催化剂,可能生产出与钒化合物系催化剂不同性质的工程塑料;环烯烃的聚合物采用等规优异性茂金属催化剂和MAO 组成的催化剂体系进行环戊烯的聚合,能选择性地得到1,3加成体和乙烯等烯烃共聚合形成1,2加成体;该系列环状烯烃系聚合物,呈现出非常高的熔点,很有希望成为新一代工程塑料,如下图;采用EtInd 2ZrCl 2-MAO 催化剂环烯烃的聚合四、茂金属催化剂对聚合物性能以及共聚单体的影响对加工性能和力学性能的影响Z/N 催化剂所得聚合物一般有较宽的MWD 值,这是因为Z/N 催化剂具有多种不同活性中心之故;而茂金属催化剂所得聚合物具有窄的MWD 值,这是因为茂金属催化剂具有单一活性中心之故;而MWD 主要影响树脂的加工性能和力学性能;一般而言,当产物平均分子量相同时,分子量分布宽的树脂的力学性能和加工性能均要比窄分布的更好些,这是因为宽分布树脂中的分子量较小的那部分树脂在加工时能起增塑剂作用,同时其分子量大的那部分树脂就贡献了高的力学性能,如好的抗拉强度,而这部分高分子量树脂在窄分子量分布树脂中是缺少的;从上述分析可见,宽分子量分布树脂有较好的加工性能和力学性能;但这也并不总是需要的,如纺织用聚合物和吹膜用聚合物就要用分子量分布窄的树脂,以获得平均较高的强度或可降低薄膜厚度;这表明,当最终制品不是本体制品,而是如单丝或薄膜这些更依靠单一分子链的力学性能的细薄制品时,窄分子量分布树脂较合适;对物理性能的影响关于抗溶剂抽出性和透明性,由于茂金属催化剂所得树脂的分子量分布窄和结晶度较低,从而改善了透明性和抗溶剂抽出性;而传统LLDPE树脂因分子量分布宽带来了透明性差和抗溶剂抽出性差等弱点,这是因为低分子量部分当然易于被溶剂抽出,而高分子量部分,易导致均聚物比重增加,从而提高了结晶度而减少了树脂的透明性,增加了树脂的雾度;对共聚单体用量的影响茂金属催化剂单一活性中心聚合所得共聚树脂如LLDPE,不管分子链长或短,其共聚单体均匀分布在全部高分子链上;所以共聚单体浓度与分子量分布呈直线关系,这表明不存在共聚单体本身聚合所造成的均聚嵌段,而这种共聚单体分布不均的缺陷在传统催化剂所得的LLDPE中是普遍存在的,尤其是用气相法工艺时;这样由茂金属催化剂催化乙烯与共聚单体共聚时可使共聚单体利用率提高,故在反应中保持较低共聚单体浓度时,茂金属基树脂仍能达到原有性能,故可节省较贵的共聚单体;五、茂金属催化剂的负载化均相可溶性茂金属催化剂用在淤浆法,本体法和气相法聚烯烃工艺中,聚合中反应热比较集中,聚合物颗粒形态不好,表观密度小,粘釜现象严重,MAO的用量大,这些都是均相催化剂走向工业化的巨大障碍;要消除上述障碍,最好的办法是将均相茂金属催化剂负载化;茂金属催化剂负载化后更能适应于目前采用Z/N催化剂的工业化聚合反应器,尤其是气相流化床反应器,但是负载化后要损失一些催化活性;茂金属催化剂的负载化可采用以下两种方法;负载化催化剂的主要制备途径茂金属载体催化剂体系一般由下列组分组成:主催化剂、助催化剂、载体、处理剂,载体的性质和负载的方式对载体催化剂的性能有着十分关键的影响;载体一般是具有大比表面积的惰性物质,常用的多是一些无机载体如硅、铝、镁的化合物;还有一些不常见的物质如环糊精Cyclodextrin、聚苯乙烯Polystyrene、沸石Zeolites、蒙脱土Montmorillon以及聚硅氧烷的衍生物Polysiloxane derivatives等也可用作载体;载体在使用前常进行表面处理来提高载体催化剂的催化性能;这包括载体的热处理和用处理剂如SiCl4,SiMe2Cl2等进行化学处理;双组分催化剂的制备方法可以分为以下三类:1将茂金属配合物直接负载到载体上;2载体先用MAO或烷基铝预处理,然后负载茂金属配合物;3在载体上就地合成茂金属配合物,茂金属的制备和负载同时进行;负载化的形式负载化的形式可分为三类:1助催化剂负载,主催化剂不负载;2催化剂体系各组分按一定的顺序或同时负载在载体上单组分催化剂;3主催化剂负载在载体上,助催化剂不负载,以液相形式参加反应双组分催化剂;这是茂金属催化剂负载化最常用的一种形式;载体对茂金属催化剂催化性能的影响茂金属催化剂负载化后催化烯烃聚合具有以下特点:1达到高活性所需的Al/Mt摩尔比明显降低了从均相时的103~104降至50~400;2载体催化剂的活性通常要比均相催化剂的低一些,但是基本保持在同一个数量级上;3聚合物的分子量分布变宽从均相时的1~2增至2~5;4聚合物的形态明显改善,堆密度大大提高,并且可以通过预聚来控制聚合物的粒度分布;5茂金属催化剂的动力学性能有所改善;高性能聚烯烃材料研究一直是烯烃聚合的热点;负载化是对烯烃聚合催化剂进行修饰可望得到寿命更长的催化剂、颗粒形态和堆密度理想的聚合物等的重要手段之一,改变优化载体,拓宽了催化剂的适用范围;研究载体性能为负载型催化剂更好地应用于淤浆法和气相法生产装置提供了理论指导,对加速工业化进程有着非常重要的意义;六、茂金属催化剂的应用虽然茂金属催化剂已发现多年,但其应用开发一直停滞不前,到80年代中期才出现突破性进展,发现某些锆基和钛基茂金属可催化丙烯聚合,制成等规聚合物;此外也发现了它们在乙烯聚合中的价值;茂金属催化剂由于容易对配位体结构进行修饰而开发出具有各种立体结构的络合物,使用这些络合物合成了间规聚丙烯SPP、等规聚丙烯IPP、立体嵌段聚丙烯、间规聚苯乙烯SPS、间规聚乙烯SPE等独特而具有均匀微观结构的多种聚合物;利用茂金属催化剂可开发新的高性能材料;可实现过去固体催化剂不能聚合或催化效率极低的环烯烃、共轭二烯烃、极性单体等特种烯烃的聚合或共聚合,因为是单活性中心,即使是在共聚反应中也能得到分子量分布窄、组成分布均匀的共聚物;可提高线性低密度聚乙烯、乙丙橡胶等共聚物的性能,与极性单体共聚合成功能高分子;七、我国茂金属催化剂的发展现状及发展前景我国茂金属催化剂起步很晚,80年代末我国才开始茂金属催化剂的研究与开发工作,而国外已拥有相当多的专利和技术;1993年国家科技部组织了北京石油科学院、北京化工研究院、上海石化研究院、中科院化学所、长春应化所、浙江大学、中山大学等一大批研究机构进行了茂金属技术的开发;1996年国家科委又将茂金属聚烯烃的开发列入了“九五”攻关项目;1997年,国家自然科学基金委与原中石化总公司联合资助,将茂金属催化剂的研究又列为重点基金项目分别与中科院化学所、浙江大学、南开大学、吉林大学和华东理工大学等五家单位鉴定了合同;业内专家指出,可以用新、快、奇、广 4 个字描述当前茂金属聚合物的进展;新,是指茂金属聚合物诞生只有20年,1991 年 Exxon 公司首次合成出了mLLDPE;快,是指经过短短几年,目前全球已有几十套新建和改建的茂金属聚合物生产装置投入生产,至1996年全球茂金属聚烯烃mPO树脂生产量已达到万t/a;据催化集团预测,2005年用各种单活性点催化剂制造的PE 年需求量约1180万t,其中60% 使用茂金属催化剂;2015单活性点催化 PE 的需求量将达5亿t;奇和广,则是指茂金属聚合物不仅较传统PO产品性能有大幅度提高,而且部分茂金属聚合物的性能已延伸到传统工程塑料,甚至特种工程塑料性能领域;目前全球对茂金属催化剂、产品及工艺研究的投资大约为6亿美元/a,相当于对聚烯烃工艺催化剂、产品和工艺总投资的 70%~80%;全球茂金属催化剂的累计投资已超过50亿美元;这是因为投资商相信茂金属催化剂,作为继 Z-N 催化剂和高负载型催化剂之后的新一代烯烃聚合催化剂,今后将逐步在现有聚合装置上部分取代传统催化剂;可以预见,聚烯烃催化剂将进入一个茂金属催化剂与 Z-N 催化剂相互补充共同发展的新时期;另外在茂金属催化烯烃聚合中,MAO是必备的助催化剂;兰州石化公司已建成 MAO中试生产装置;全世界对茂金属催化剂技术十分重视,茂金属催化剂领域已变得非常拥挤,竞争非常激烈,并组成了战略联合体,以寻求具有更高活性和高选择性,成本较低的催化剂,且获得高性能聚合物;目前已从基础研究向实用化,工业化发展,因此,茂金属催化剂将会得到越来越广泛的应用;参考文献:1 孙春燕,刘伟,景振华,等.茂金属催化剂载体的应用研究-间规选择性茂金属催化剂的负载化J.石油炼制与化工,2003, 349: 28-31.2 封麟先,葛从新,王立,等.负载型烯烃聚合催化剂载体修饰新方法J.分子催化, 1998, 123: 231-233.3 朱银邦.负载化茂金属催化剂及催化丙烯聚合的研究J.分子催化, 2002, 62: 101-105.4 焦书科,郑莹,烷基铝对球形MgCl2负载的茂金属催化剂催化乙烯聚合的影响J.高分子学报, 2001, 6: 799-802.5 徐善生,杨柳,范可,等.茂金属催化剂对苯乙烯-丁二烯嵌段共聚物SBS催化加氢的研究J.高等学校化学学报,2001,2212:2022-2025.6 孙玉琴.生产IIR的新型催化剂进展J.橡胶工业,2000,472:85-89.7 戴长华,李平凡,秦丽.SBS加氢茂金属催化剂开发动向J.石油化工动态,1998,62:59-63.8 王熙,段晓芳,邱波,等.载体茂金属催化剂的乙烯和丙烯共聚合J.石油化工,2002,312:95-98.9 童建颍,王伟倩.茂金属烯烃的进展J.化工生产与技术,2004,113:29-31.10 向明,张博中,蔡燎原,等. 茂金属催化剂及其烯烃聚合研究进展J.塑料工业,2003,314:1-5.。

金属茂催化剂的研究背景

金属茂催化剂的研究背景随着有机合成化学的不断发展,合成新化合物的研究成为有机化学领域的一大热点。

合成新化合物常常需要运用高效、高选择性的催化剂。

金属茂催化剂由于其优异的性能,近年来逐渐得到广泛关注。

金属茂催化剂是指以茂基(Cp)基团为配位体的金属有机化合物,通常用于催化有机合成反应。

茂基是一个具有五个碳原子的芳香烃,其中一个碳原子带有一个环状π电子体系。

这个特殊的分子结构使得茂基非常适合用作金属有机化合物中的配位基团。

最初,研究人员大多使用铁、钴和镍等过渡金属制备茂基化合物。

这些金属茂基化合物的应用范围很小,因为它们不太稳定,不耐热,且有毒。

面对这些困难,人们开始使用其他金属制备茂基化合物,如钛、锆、铪、铼、钽、铜和银等。

在过去的几十年中,金属茂催化剂已经被广泛应用于有机合成反应中。

它们可以被用来催化羰基化合物的加氢,催化酮和醛的脱羧和重排,催化烯烃的环化,催化亲电取代反应和偶联反应等。

尤其值得一提的是,研究人员发现,金属茂催化剂对于不对称合成和手性识别的重要性极高。

金属茂催化剂不仅可以提高反应效率和选择性,还可以降低反应的污染和危险性。

它们还具有操作简便、催化剂回收方便等优点,被广泛应用于工业生产和学术研究领域。

金属茂催化剂在有机合成领域中具有重要的地位。

未来,随着新材料的开发和技术的发展,金属茂催化剂将有更广泛的应用,为有机合成化学带来更多的创新和突破。

除了上文所述的应用,金属茂催化剂还被广泛应用于烯烃类化合物的合成中。

在这类反应中,金属茂催化剂可以作为引发剂或转移剂,促进烯烃的聚合或芳香化。

在乙烯聚合反应中,甲基铜茂还原剂(MMC)被广泛应用。

常见的MMC反应体系通常由乙烯单体、茂铜或项链铜催化剂、乙烯基硼酸等组成。

催化剂在反应中作为引发剂的也可以作为转移剂,控制反应的立体构象,从而实现定向分子聚合。

金属茂催化剂还可以用于促进芳香性化合物的合成。

在催化芳香化反应中,苯基铬和苯基钛茂被广泛应用。

茂金属催化剂

乙烯聚合及聚合物特性

对于乙烯聚合, 二茂锆/MAO 催化剂活性是传统的 Z-N 催化剂体系的 10~100 倍。 用茂金属催化剂生 产的聚乙烯(PE),重均相对分子质量(Mw)与数均相 对分子质量(Mn)的比值约为 2,在每 1000 个碳原 子中只有 0.9~1.2 个甲基支链。 这类聚合物的熔点 约为 139~140.5℃,密度为 0.947~0.953g/cm3。 由 于所用催化剂的不同,聚合产物的相对分子质量可 能相差 50 倍。

茂金属催化剂

metallocenes catalysts

• • • • •

★茂金属催化剂简介 ★茂金属催化剂的特点 ★茂金属催化烯烃聚合原理 ★茂金属催化烯烃的研究进展 ★茂金属聚烯烃的前景展望

茂金属催化剂简介

茂金属催化剂催化剂”, 与传统的 Z-N 催化剂的主要区别在于活性中心的分布 。实 际上, 茂金属催化剂是双组分和多组分混配型 催化剂体系, 主要是由第Ⅳ族过渡金 属化合物和 助催化剂组 成。 例如,双-环戊二烯基 茂金 属催化剂仅具有一个屏蔽 的活性中心, 它可以远离周围环境 的影响,因此这 种单活性中心 催化剂,能精确地控制产品 的相对分 子质量、共聚单体含量及其在主链上的分布,催 化合 成 的聚合物是具有高立构规整性的聚合物,从而达到 改善聚合物性能 的目 的 。

2 、聚合物特性

全同立构聚丙烯(iPP)聚合物的特性和熔点由沿聚合物链任意分布的无规排列 的支链数量来决定,其熔点范围在 125~165℃之间。使用高立构选择性茂金属 时, 生产出的 PP 具有更高的结晶度和硬度,比普通的 PP 高 25%~33%, 其特性实际上类似于填充滑石或其他材料的普通 PP 的特性。与 iPP 相比,间 规立构聚丙烯(sPP)具有高度不规则性,通常所见的是低密度和低熔点的产品。 sPP结晶粒度小,导致其透明性比 iPP 更高,但对气体的阻隔性差,不适用于 食品包装方面。 然而,sPP 所具有的良好耐辐射性能使其适用于医学用途。 此外,sPP 还拥有良好的抗冲击强度。

茂金属催化剂的发展及在工业中的应用

茂金属催化剂的发展及在工业中的应用摘要:本文综述了国内外茂金属聚乙烯(mPE)市场供需状况,重点分析了mPE 生产工艺、催化剂研究进展,以及我国 mPE 工业化生产现状。

关键字:茂金属、mPE、a-烯烃茂金属聚乙烯(mPE)是在茂金属催化体系下,由乙烯和α-烯烃共聚合的产物,它不仅是最早实现工业化生产的茂金属聚烯烃,而且是目前产量最高、应用进展最快、研发最活跃的茂金属聚合物。

由于采用单活性中心的茂金属催化剂,mPE 具有刚性与透明性好、热封强度高、耐应力开裂性优、减重明显等优势,现已广泛应用于诸多领域。

根据我国石化行业高端化发展趋势,mPE 市场需求旺盛,其制备工艺已成为研究热点[1]。

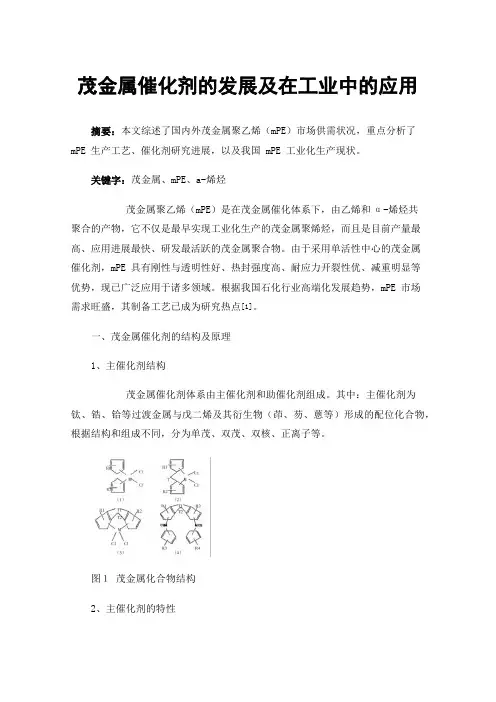

一、茂金属催化剂的结构及原理1、主催化剂结构茂金属催化剂体系由主催化剂和助催化剂组成。

其中:主催化剂为钛、锆、铪等过渡金属与戊二烯及其衍生物(茚、芴、蒽等)形成的配位化合物,根据结构和组成不同,分为单茂、双茂、双核、正离子等。

图1茂金属化合物结构2、主催化剂的特性助催化剂以烷基铝氧烷为主,应用最广的是甲基铝氧烷(MAO),乙基铝氧烷、异丁基铝氧烷和叔丁基铝氧烷也有应用,但是,后三者活性均低于前者,此外硼化物也可作为助催化剂使用。

因复合助催化剂较单一,助催化剂具有催化活性高、产品性能优、生产成本低等特点,近年来备受关注。

采用烷基铝和MAO制备的复合助催化剂应用于茂金属催化体系中,可有效提高催化剂的共聚活性。

3、茂金属催化剂的负载原理虽然均相茂金属催化剂具有活性高、产物相对分子质量分布窄、产品均一等优点,但在聚合过程中,仍存在催化剂不易分离,聚合物形态难以控制,催化剂与聚合物黏釜等问题。

因此,需要对茂金属催化剂进行负载化处理。

茂金属催化剂负载化是利用物理或化学方法,将茂金属催化剂负载于无机、有机、有机无机杂化高聚物等载体上。

因载体的使用,茂金属催化剂的催化活性和选择性均得到改善。

对茂锆化合物负载于MgCl2载体机理研究表明:MgCl2 先与茂金属催化剂作用,形成金属—O—Si;然后再与MAO作用,使金属—O—Si 断裂,最终形成负载型茂金属催化剂[2]。

茂金属催化剂

茂金属催化烯烃聚合原理及其研究进展第一节:绪言传统的齐格勒-纳塔催化剂曾是独一无二的真正奇异的万能催化剂,这类烯烃聚合催化剂的万能性,致使它可在宽广的温度范围(-78~200℃)、极低的聚合压力下(1~30atm),可使乙烯、α-烯烃、二烯烃及环烯烃等以溶液法、淤浆法或气相法进行均聚合和共聚合。

第三代高效载体催化剂是齐格勒-纳塔催化剂发展史中最辉煌的硕果。

自1953年齐格勒-纳塔催化剂的发现至1993年,齐格勒-纳塔催化剂一直是烯烃聚合领域的佼佼者,它的发现不仅使聚合物领域产生出很多的新的塑料和橡胶产品,而且也提高了人们在聚合物和聚合反应方面的理性认识,聚合物的立体化学控制是齐格勒-纳塔催化剂的最重要贡献之一,聚合物的立体化学控制极大地发展了聚合物的分析方法,使聚合物科学成为一门重要的学科。

科学的发展是辩证的,1976年,德国汉堡大学的Kaminsky发现将均相锆茂催化剂体系中助催化剂Me3Al经部分水解,可使催化剂活性大大提高,1980年,Kaminsky直接用铝氧烷(MAO)作均相催化剂的助催化剂时,其活性比当时高效载体催化剂的效率高30倍,由于它具有超高活性,并能制成几乎所有类型的聚烯烃产品,包括高密度聚乙烯、线性低密度聚乙烯、高全同聚丙烯、间同聚丙烯、高分子量无规聚丙烯、高性能乙丙橡胶及高间同聚苯乙烯等,引起了人们对均相催化剂研究的极大兴趣,更重要的是用Kaminsky催化剂的聚合实验结果,改变了一些传统的有关α-烯烃配位聚合立体化学的观点和结论,进一步推动了配位聚合机理的发展,更重要的是催化中心的明确性为聚合物制备机理和定制(tailor made)称为可能。

本章就茂金属催化剂的定义、各组份发展、聚合机理及其应用进行较为详细的说明。

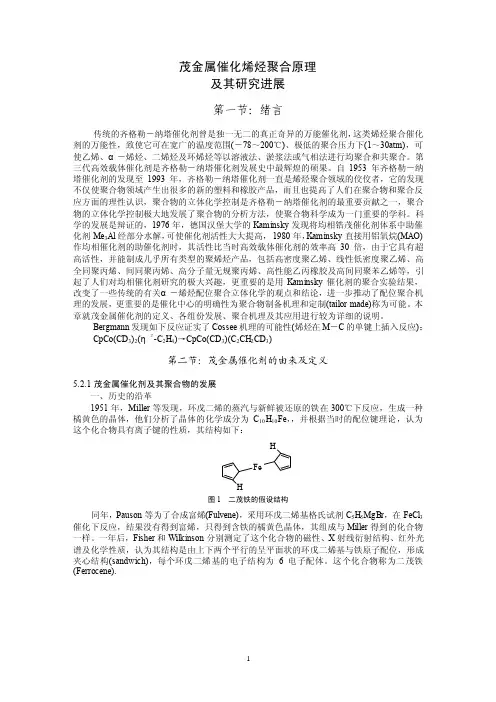

Bergmann发现如下反应证实了Cossee机理的可能性(烯烃在M-C的单键上插入反应):CpCo(CD3)2(η2-C2H4)→CpCo(CD3)(C2CH2CD3)第二节:茂金属催化剂的由来及定义5.2.1茂金属催化剂及其聚合物的发展一、历史的沿革1951年,Miller等发现,环戊二烯的蒸汽与新鲜被还原的铁在300℃下反应,生成一种橘黄色的晶体,他们分析了晶体的化学成分为C10H10Fe,,并根据当时的配位键理论,认为这个化合物具有离子键的性质,其结构如下:HFeH图1 二茂铁的假设结构同年,Pauson等为了合成富烯(Fulvene),采用环戊二烯基格氏试剂C5H5MgBr,在FeCl3催化下反应,结果没有得到富烯,只得到含铁的橘黄色晶体,其组成与Miller得到的化合物一样。

茂金属的研究进展

茂金属的研究进展一茂金属催化剂及茂金属的定义烯烃聚合用茂金属催化剂通常指由茂金属化合物作为主催化剂和一个路易斯酸作为助催化剂所组成的催化体系,其催化聚合机理现已基本认同为茂金属与助催化剂相互作用形成阳离子型催化活性中心。

茂金属(metallocene)化合物一般指由过渡金属元素(如 IV B 族元素钛、锆、铪)或稀土金属元素和至少一个环戊二烯或环戊二烯衍生物作为配体组成的一类有机金属配合物。

即环戊二烯或环戊二烯衍生物以平面共轭π键的形式与金属或金属卤化物成键所成的化合物,由二茂铁(ferrocene)的定义引申而出。

现已知茂金属催化剂为单活性中心催化剂,后者还包括非环戊二烯型含有氮、磷、氧等元素的配体与过渡金属或后过渡金属(如钛、锆、铪、镍、钯、铁、钴等)组成的配合物。

二茂金属催化剂的发展状况茂金属催化剂的发现始于20世纪50年代初期,Miller和Pauson等在1951年首次发现茂金属——二茂铁,随后陆续制备了其他茂金属(茂铬、茂钛、茂锆和茂铪)用于乙烯聚合,但发展缓慢,一直未得到足够重视。

直到1980年Kaminsky和Sinn等用甲基铝氧烷(MAO)与Cp2ZrMe2(其中,Cp代表环戊二烯,Me代表甲基,下同)组成催化剂体系用于乙烯聚合,发现该催化剂体系具有很高的活性,比当时活性最高的以MgCl2为载体的催化剂高几十倍。

MAO的发现和新的茂金属催化剂的合成使一批具有新型结构的聚合物(如等规聚丙烯,高间规度聚苯乙烯,长链支化、窄相对分子质量分布的聚乙烯等)应运而生。

经过40年的研究与发展,1991年,茂金属催化剂才真正开始工业化应用于烯烃聚合,由美国Exxon公司首次采用Exxpol茂金属催化剂技术和高压离子聚合工艺生产了商品名为Exact的茂金属线型低密度聚乙烯(mLLDPE)。

此后,国外大公司掀起了茂金属催化剂开发及应用的热潮。

目前,世界上有十几家大型石化公司可以工业化生产茂金属聚乙烯(mPE)。

茂金属催化剂 ——聚烯烃新技术的基础

茂金属催化剂---聚烯烃新技术的基础清华大学化学系宋心琦聚烯烃简介聚烯烃又称烯烃聚合物,是世界上聚合物中产量最大的产品。

自1939年聚乙烯开始工业化以来,至今已有70 多年的历史。

随着聚乙烯的发展、聚丙烯的问世、其它烯烃聚合物的工业化进程也先后完成,于是就有了聚烯烃作为这类聚合物的总称,实际并没有十分严格的定义,一般认为,聚烯烃是脂肪族单烯烃的均聚物和它与其它烯烃的共聚物的一个总称。

而且限定为固体聚合物,不包括液体或石蜡状聚合物在内。

虽然聚烯烃还可以细分为塑料与弹性体,但是通常所说的‘聚烯烃’仅指聚烯烃树脂(或聚烯烃塑料)。

1990年,全世界的聚乙烯和聚丙烯的总产量分别为57.06Mt 和30.56Mt。

所消耗的原料在乙烯和丙烯总产量中分别占到53.3%和39.8%。

当年全世界的塑料总产量约100Mt,其中聚烯烃占到40%以上(我国2008年的聚烯烃产量已达到0.103 Mt)。

聚乙烯和聚丙烯不仅在整个石油化工下游产品中占有很高的份额,年增长率也高于其它合成树脂,在塑料工业中,有着举足轻重的地位。

固然和原料来源充足、价格低廉不无关系。

更重要的是,聚烯烃材料具有性能优异、能够同时覆盖塑料、纤维和橡胶的应用领域的优点。

例如通过共聚改性等途径,可以开发出高抗冲击、高耐热性、高透明度、低热封温度和导热、导磁以及高性能屏蔽性材料等。

因此聚烯烃合成工艺的开发和研究一直是高分子化学和塑料工业的热门课题之一。

在聚烯烃的技术发展过程中,早期聚乙烯的生产用的是高压自由基聚合工艺。

所用引发剂是不含金属组分的空气(氧)或过氧化氢,同时也不用溶剂。

所得聚乙烯质地最纯,加工性能、制品的柔软性和透明性都是其它聚乙烯产品所不能取代的。

这是聚烯烃生产中唯一不用催化剂的品种,不过由于能耗和市场等原因,近年来的发展速度已经落后于其它品种。

所以催化聚合方法和催化剂的研究与开发是聚烯烃生产技术中竞争最激烈、进步也最迅速的一个领域。

除去传统的高压法外,聚烯烃的其他生产工艺几乎都离不开催化剂。

茂金属催化剂及其烯烃聚合物CCC

(二)茂金属催化剂催化烯烃聚合的机理

在茂金属催化体系中,一般要求助催化剂MAO的浓度较高, 以利引发催化反应进行。MAO在茂金属催化剂催化烯烃聚合 过程中至少起到以下几个作用:①可以使茂金属化合物甲基 化;②作为一个Lewis酸;③使甲基化后的茂金属化合物消去 一个C1—或CH3—,形成14电子体系的二茂金属烷基阳离子, 而阴离子则是MAO与CH3—所形成的[MAO—CH3]—阴离子, 这个大的离子可以稳定茂金属烷基阳离子。阴、阳离子对组 成了茂金属催化体系,其中茂金属烷基阳离子是催化烯烃聚 合的活性中心,即单活性位催化剂。

图2-1 Cp2 Ti Cl2结构示意图

Olive等研究了可活性Zieg1er-Natta催化体系,认为改变催化 剂配体上的取代基团能够影响催化活性、聚合产物的立体规整 性和产物的性能,以下是影响催化剂性能的几个重要因素。 (1)过渡金属(M)与烯烃单体的相互作用。烯烃与金属相互作用 的一个特点就是烯烃作为一个配体,金属与烯烃之间的ζ键和 π 键能够降低烯烃双键间的稳定性,使它能够进行插人反应。而 烯烃与金属的配位也应该削弱金属与R基的成键(M—R)。随着烯 烃分子变大,烯烃与金属之间的配位能力降低,则是由于受到 空间效应因素和烯烃与金属之间成键轨道能量的影响。 (2)金属与烯烃键的稳定性。以Cp2MCl2/MAO作为一个简化的、 有代表性的催化活性中心模型;通过改变配体的电子效应,能 够调节中心金属与烯烃基团之间键的强度。为了便于M—R键的 打开,能够使烯烃插入以形成新的M—R键,金属与烷烃之间成 键的强度要弱。M—R键的强度也与R本身有关,其稳定性次序 如下:Me<Et<(CH2)nCH3 。

茂金属催化剂及其烯烃聚合物

主讲教师:刘太奇教授

第一章 第二章

茂金属催化合成高分子量弹性聚丙烯及茂金属的新型助催剂的初步

茂金属催化合成高分子量弹性聚丙烯及茂金属的新型助催剂的初步研究黄盛建刘云海伍青*(中山大学高分子所,广州510275)摘要本论文采用高分子所近年来的科研成果,合成了五甲基环戊二烯三苄氧基钛[Cp*Ti(OBz)3]与甲基铝氧烷(MAO)的新型催化体系,在小试验瓶中研究以甲苯作溶剂时的丙稀聚合反应规律及聚合条件对丙稀聚合的影响,并在此基础上寻找可以替代MAO的第二组分(无机盐)和第三组分(金属烷基化合物),通过一系列的无机盐和烷基铝所组成的助催化剂体系进行试验,筛选出合适的催化体系。

关键词单茂钛催化剂,弹性聚丙烯,无规聚丙烯,阳离子活化,热塑性弹性体1.前言茂金属催化剂是由茂金属化合物和助催化剂组成。

茂金属为金属有机配合物,是由具有六个π电子的环戊二烯阴离子(η5-C5H5—)或其衍生物与过渡金属生成的络合物。

1951年,首次发现茂金属—二茂铁Cp2Fe(1),自此,茂金属化合物得到蓬勃发展,随后其他茂金属(茂铬,茂钛,茂锆和茂铪)也制备出来。

最初茂金属化合物作为Zigler-Natta催化体系主催化剂的组分,与烷基铝(AlEt3,AlEt2Cl)结合用于烯烃聚合,但活性低。

直至七十年代后期,Sinn和Kaminsky发现用AlMe3的部分水解产物—甲基铝氧烷(MAO)作助催化剂可大大提高茂金属化合物的活性,对茂金属化合物的研究才得到迅速发展(2)。

八十年代中期,新型具有立构选择性的茂金属催化剂的出现成为开发新型聚烯烃材料的里程碑。

进入九十年代,以硼化合物作助催化剂引起了人们的注意。

目前,负载型茂金属催化剂正方兴未艾。

茂金属催化剂与一般传统Zigler-Natta催化剂相比具有如下特点[3],(1)茂金属催化剂具有很高的催化活性;(2)茂金属催化剂属于单一活性中心催化剂,具有很好的均一性,主要表现在茂金属催化聚合物的分子量分布相对较窄,共聚单体在聚合物主链中分布均匀;(3)茂金属催化剂具有优异的催化共聚合能力,几乎能使大多数共聚单体与乙烯共聚合,可以获得许多新型聚烯烃材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全同立构聚丙烯(iPP)聚合物的特性和熔点由沿聚合物链任意分布的无规排列 的支链数量来决定,其熔点范围在 125~165℃之间。使用高立构选择性茂金属 时, 生产出的 PP 具有更高的结晶度和硬度,比普通的 PP 高 25%~33%, 其特性实际上类似于填充滑石或其他材料的普通 PP 的特性。与 iPP 相比,间 规立构聚丙烯(sPP)具有高度不规则性,通常所见的是低密度和低熔点的产品。 sPP结晶粒度小,导致其透明性比 iPP 更高,但对气体的阻隔性差,不适用于 食品包装方面。 然而,sPP 所具有的良好耐辐射性能使其适用于医学用途。 此外,sPP 还拥有良好的抗冲击强度。

.

茂金属催化烯烃的研究进展

国外茂金属催化烯烃的研究进展 目前已经开发的茂金属催化剂具有普通金属茂结构、桥链 金属茂结构和限制几何形状的茂金 属结构;过渡金属涉及 到锆、钛和稀有金 属;配位体有茂基、茆基、茚基等 。 在 茂金属催化烯烃研究方面处于领先地位的有埃克森-美孚 (ExxonMobil)、 陶氏(Dow)、BP 以及三井油化公司等。 国内茂金属催化烯烃的研究进展 中国石油兰州化工研究中心承担 的茂金属催化剂研究开发 项目取得了丰硕成果 。 经过几年研究,该中心先后合成出 二氯二茂锆、茚基环戊二烯基二氯化锆等 7 种茂金属主催 化剂,MAO 助催化剂及含硼阳离子引发剂,并对主、助催 化剂进行了系统评价 。 此外,该中心还成功开发出 LSG-1 型硅胶载体,并成功地应用于茂金 属 负 载 化工艺过程中。

.

茂金属催化剂及其烯烃聚合物作为一个发展历史仅仅 20 余年、产业化 10 余 年的产品,目前正处于发展阶段。未来几年,全球茂金属聚合物将步入高速增 长期,对茂金属聚合物的需求将以每年超过 20%的速率高速增长。 因此,茂 金属聚合物的崛起将带动整个高分子工业的发展。

据统计,2005 年全球 mPE 消费量超过 300×104t。预计到 2010 年,世界 PE 的产能将达 8300万t,其中约有 37%的 LDPE 和 LLDPE、25%的 HDPE 将 采用茂金属催化剂, 届时 mPE 产能将达 700万t/a。今后 mPE 的需求将快速 增长, 其中尤为突出的是mLLDPE 产品。 据统计, 目前世界 mLLDPE 消费量 约占 LLDPE 总消费量的 15%,未来 LLDPE 产量增长的近 1/2 将来自于 mLLDPE。 目前, 随着茂金属催化剂技术在 PP 生产中的应用不断扩大, 全球对 mPP 的需求也很旺盛。 2006年全球市场消费量约为 420万t, 按年均 增长率25%~35%计算, 今年将达到 900万 以上。 届时世界 PP 产能预计 将达到 5980万t,mPP占 16%以上。

.

丙烯聚合及聚合物特性

1 、聚合机理

在使用茂金属催化剂的丙烯聚合中,由于茂金属是夹心结构,丙烯具有前手性 ,因此丙烯单体的聚合物在每个叔碳原子处都有假手性中心。 这些连续的手性 中心的构型规律性用聚合物的等规度来描述。 仅包括内消旋二重对称性的聚丙 烯称为“全同立构聚丙烯”,而只包括外消旋二重对称性的聚合物则称作 “间规 立构聚丙烯”。 同时具有外消旋和内消旋二重对称性的聚丙烯则称之为无规立 构聚丙烯。

茂金属催化剂

metallocenes catalysts

.

• ★茂金属催化剂简介 • ★茂金属催化剂的特点 • ★茂金属催化烯烃聚合原理 • ★茂金属催化烯烃的研究进展 • ★茂金属聚烯烃的前景展望

.

茂金属催化剂简介

茂金属催化剂,是以 茂金 属为基础的催化剂,也

通常被称为 “单活性中心催化剂”, 与传统的 Z-N 催化剂的主要区别在于活性中心的分布 。实 际上, 茂金属催化剂是双组分和多组分混配型 催化剂体系, 主要是由第Ⅳ族过渡金 属化合物和 助催化剂组 成。 例如,双-环戊二烯基 茂金 属催化剂仅具有一个屏蔽 的活性中心, 它可以远离周围环境 的影响,因此这 种单活性中心 催化剂,能精确地控制产品 的相对分 子质量、共聚单体含量及其在主链上的分布,催 化合 成 的聚合物是具有高立构规整性的聚合物,从而达到 改善聚合物性能 的目 的 。

相对分子质量的调节通常有三种方法:

提高聚合温度、增加茂金属与乙烯比或加入少量氢。

.

1999-2010年线性低密度聚乙烯的需求量

1999 2001 2005 2010

线性低密度聚乙烯ห้องสมุดไป่ตู้11

13

18 27

,百万吨

茂金属线性低密度 1.5 3 聚乙烯,百万吨

5

11

.

茂金属催化剂制品

例如:人们可以用它生产出更薄更轻的重型包装袋,同时还 可做到同样的牢固耐用!这一突破性的125微米厚重型包装 袋膜由埃克森美孚化工开发。(图1)截至目前,亚太地区 包装业重型包装袋膜厚通常为+/-140微米。

• (5)聚合活性寿命长,性能稳定。

.

乙烯聚合及聚合物特性

对于乙烯聚合, 二茂锆/MAO 催化剂活性是传统的 Z-N 催化剂体系的 10~100 倍。 用茂金属催化剂生 产的聚乙烯(PE),重均相对分子质量(Mw)与数均相 对分子质量(Mn)的比值约为 2,在每 1000 个碳原 子中只有 0.9~1.2 个甲基支链。 这类聚合物的熔点 约为 139~140.5℃,密度为 0.947~0.953g/cm3。 由 于所用催化剂的不同,聚合产物的相对分子质量可 能相差 50 倍。

• (3)茂金属催化剂体系中的每个过渡金属都具有催化活 性、活性中心浓度可达100%,且每个活性中心都产生相 应的链长,并与相同含量的共聚单位发生反应,而齐格勒 —纳塔催化剂中仅有1—3%的活性中心具有活性。

• (4)催化剂选用灵活,既可使用单组分茂金属催化剂, 又可使用混合的茂金属催化剂,还可以根据需要与Z—N 催化剂接枝,生产各种结构及性能的均聚物。

.

• 茂金属催化剂有以下特点:

• (1)超高活性。以过渡金属计,其活性大约相当于氯化 镁载体类催化剂的十倍以上。

• (2)分子量及组成分布极窄,其Mw[TX-]/M[TX-]n一般都 可低于2(理论值为1),而用钛基齐格勒—纳塔催化剂时 ,则为3—8,用铬催化剂时则为8—30;组成分布也很均 匀,如共聚单体宏观含量为10%的极低密度聚乙烯,每个 分子链中,其共聚单体的含量从0—40%不等,而茂金属 催化剂生产的聚合物链长及侧链间隔都是一致的,因而每 个链都有其基本相同的共聚单位含量。