着色渗透探伤检测报告

渗透检测报告

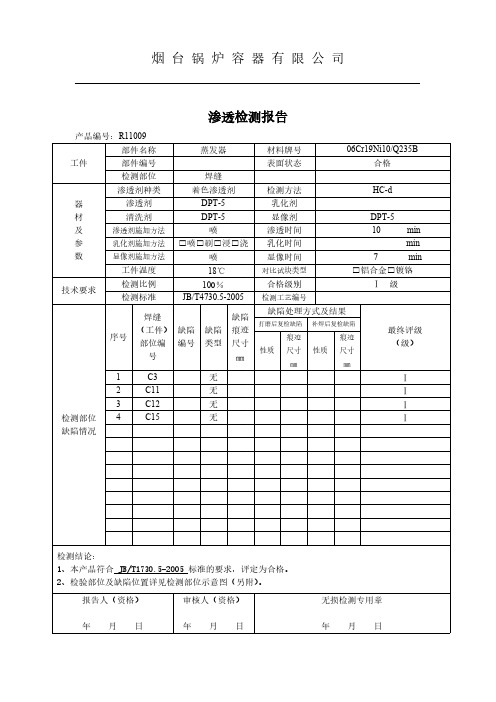

烟 台 锅 炉 容 器 有 限 公 司渗透检测报告产品编号:R11009部件名称蒸发器材料牌号06Cr19Ni10/Q235B部件编号表面状态合格工件检测部位焊缝渗透剂种类着色渗透剂检测方法HC-d渗透剂DPT-5乳化剂清洗剂DPT-5显像剂DPT-5渗透剂施加方法喷渗透时间10 min乳化剂施加方法□喷□刷□浸□浇乳化时间min显像剂施加方法喷显像时间7min器材及参数工件温度18℃对比试块类型□铝合金□镀铬检测比例100%合格级别Ⅰ 级技术要求检测标准JB/T4730.5-2005检测工艺编号缺陷处理方式及结果打磨后复检缺陷补焊后复检缺陷序号焊缝(工件)部位编号缺陷编号缺陷类型缺陷痕迹尺寸㎜性质痕迹尺寸㎜性质痕迹尺寸㎜最终评级(级)1C3无Ⅰ2C11无Ⅰ3C12无Ⅰ4C15无Ⅰ检测部位缺陷情况检测结论:1、本产品符合 JB/T1730.5-2005 标准的要求,评定为合格。

2、检验部位及缺陷位置详见检测部位示意图(另附)。

报告人(资格)年月 日审核人(资格)年月日无损检测专用章年月 日渗透检测报告产品编号:R11008部件名称蒸发器材料牌号06Cr19Ni10/Q235B部件编号表面状态合格工件检测部位焊缝渗透剂种类着色渗透剂检测方法HC-d渗透剂DPT-5乳化剂清洗剂DPT-5显像剂DPT-5渗透剂施加方法喷渗透时间10 min乳化剂施加方法□喷□刷□浸□浇乳化时间min显像剂施加方法喷显像时间7min器材及参数工件温度18℃对比试块类型□铝合金□镀铬检测比例100%合格级别Ⅰ 级技术要求检测标准JB/T4730.5-2005检测工艺编号缺陷处理方式及结果打磨后复检缺陷补焊后复检缺陷序号焊缝(工件)部位编号缺陷编号缺陷类型缺陷痕迹尺寸㎜性质痕迹尺寸㎜性质痕迹尺寸㎜最终评级(级)1B2无Ⅰ2C2无Ⅰ3C15无Ⅰ4C16无Ⅰ5C19无Ⅰ检测部位缺陷情况检测结论:1、本产品符合 JB/T1730.5-2005 标准的要求,评定为合格。

钢结构渗透探伤检测报告

钢结构渗透探伤检测报告1.引言1.1 概述概述钢结构渗透探伤检测是一种非破坏性检测方法,通过利用渗透液在钢结构表面的渗透性,来发现和评估钢结构内部的缺陷和损伤。

这种检测方法被广泛应用于建筑、桥梁、航空航天等领域,可以有效地检测到隐藏在钢结构内部的裂缝、气孔、孔洞、粘接不良等缺陷,为钢结构的安全使用提供了重要的保障。

本文将对钢结构渗透探伤检测的原理、方法、优势以及应用前景进行全面的介绍和分析。

首先,我们将详细介绍渗透探伤检测的工作原理,包括渗透液的作用机制、渗透液的选择以及渗透过程中的表面张力作用等。

随后,我们将介绍常见的渗透探伤检测方法,包括可见光渗透法、紫外光渗透法和荧光渗透法等,对它们的原理、适用范围和操作步骤进行详细说明。

在结论部分,我们将总结渗透探伤检测的优势,包括无损伤、高灵敏度、操作简便等特点,并展望渗透探伤检测在未来的应用前景。

我们相信,随着科学技术的不断进步和纳米材料的广泛应用,钢结构渗透探伤检测将在工程领域发挥越来越重要的作用,为钢结构的设计、制造和维护提供更加可靠的依据。

通过本文的阅读,读者将能够全面了解钢结构渗透探伤检测的基本原理和方法,并对其在实际应用中的优势和前景有更深入的了解。

希望本文对广大读者在钢结构渗透探伤检测领域的学习和研究有所帮助。

文章结构部分的内容可以写成如下形式:1.2 文章结构本文将分为以下几个部分来讨论钢结构渗透探伤检测的相关内容:1. 引言:首先对钢结构渗透探伤检测进行概述,介绍其背景和意义。

2. 正文:主要包括渗透探伤检测原理和方法的详细介绍。

在渗透探伤检测原理部分,将讲解其基本原理、工作原理以及相关理论知识。

在渗透探伤检测方法部分,将介绍不同的渗透探伤方法、步骤以及具体操作技术。

3. 结论:总结渗透探伤检测的优势,探讨其在钢结构领域中的应用前景。

通过以上三个部分的内容,希望读者能够全面了解钢结构渗透探伤检测的相关知识和技术,进一步认识其重要性和应用前景。

dpt-5着色探伤检测标准

DPT-5着色探伤检测是一种常用的无损检测方法,主要用于检测金属、陶瓷、塑料、玻璃等多种材料中的缺陷和裂纹。

在进行DPT-5着色探伤检测时,需要遵循相应的检测标准和规范,以确保检测结果的准确性和可靠性。

DPT-5着色探伤检测标准通常包括以下几个方面:

1. 检测方法:DPT-5着色探伤检测通常采用毛细管渗透法或荧光渗透法。

根据被检测材料的不同,可以选择不同的检测方法。

2. 检测剂:DPT-5着色探伤检测通常使用专用的着色剂或荧光剂。

这些检测剂应该符合相关标准和规范,以确保检测结果的准确性和可靠性。

3. 检测程序:在进行DPT-5着色探伤检测时,应该遵循相应的检测程序,包括预处理、施加渗透剂、去除多余渗透剂、施加显像剂、观察和评定等步骤。

这些步骤应该按照规定的顺序和操作方法进行,以确保检测结果的准确性和可靠性。

4. 缺陷评定:DPT-5着色探伤检测需要对检测到的缺陷进行评定和分析。

评定时应该考虑缺陷的位置、形状、大小和分布情况等因素,并根据相关标准和规范进行分类和评级。

5. 检测报告:在进行DPT-5着色探伤检测后,应该出具相应的检测报告。

检测报告应该包括被检测产品的基本信息、检测方法、程序、评定结果和结论等内容,并由具有相应资质和经验的检测

人员进行审核和签发。

总之,在进行DPT-5着色探伤检测时,应该遵循相应的检测标准和规范,确保检测结果的准确性和可靠性。

同时,还应该注意加强质量控制和技术培训,提高检测人员的技能水平和工作责任心,以确保检测工作的顺利开展。

着色渗透探伤实验报告.pdf

着色渗透探伤实验报告.pdf实验八着色渗透探伤一、实验目的 1. 通过实验了解着色渗透探伤的基本原理; 2. 掌握着色渗透探伤的操作方法,以及缺陷的检查评定。

二、实验原理着色渗透探伤是采用带有红色染料的渗透剂的渗透作用,显示缺陷痕迹的无损探伤法。

渗透探伤是检验表面开口缺陷的常规方法。

渗透探伤的基本原理是在被检工件表面涂上某种具有高渗透能力的渗透液,利用液体对固体表面细小孔隙的渗透作用,使渗透液渗透到工件表面的开口缺陷中,然后用水或其它清洗液将工件表面多余的渗透液清洗干净,待工件干燥后再把显像剂涂在工件表面,利用毛细管作用将缺陷中的渗透液重新吸附出来,在工件表面形成缺陷的痕迹,根据显示的缺陷痕迹对缺陷进行分析、判断。

其基本原理及基本步骤见图 1。

a) b) c) d) e) 图 1 渗透探伤的基本原理及步骤 a) 前清洁处理 b)渗透处理 c)清洗去除处理 d)显像处理 e)检查评定焊接件的探伤:(1)表面预处理焊缝及热影响区表面容易粘有焊渣、焊剂、飞溅物、氧化物等污物,在进行着色检测前要进行清理,常用的清理方法是机械清理法。

污物清理干净后,再用清洗液清洗焊缝表面的油污,最后用压缩空气吹干。

(2 )渗透由于焊接工件的尺寸一般较大,所以施加渗透液时,常采用喷涂或刷涂,一般应在焊缝上反复施加 3~ 4 次,每次间隔 3~5min ,小型工件可采用浸涂法(3 )去除先用干燥、洁净不脱毛的布或纸按一个方向进行依次擦拭,直至大部分多余渗透剂被去除后,再用蘸有清洗剂的干净不脱毛布或纸进行擦拭,将被检面上多余的渗透剂全部擦净。

(4 )干燥清洗干净的焊缝及热影响区表面可经自然风干或用压缩空气吹干。

(5 )显像和观察利用压缩空气或压力喷罐将溶剂悬浮显像粉均匀地喷洒在焊缝及热影响区表面,显像 3~5 分钟后,可用肉眼或借助 3~ 5 放大镜观察所显示的图像,为发现。

渗透探伤报告模板

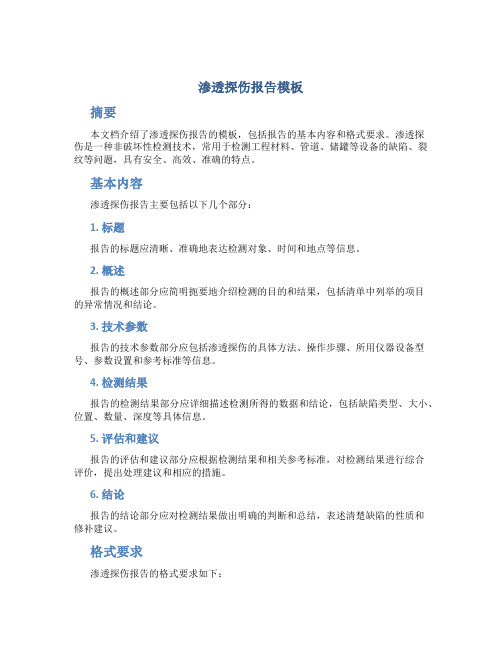

渗透探伤报告模板摘要本文档介绍了渗透探伤报告的模板,包括报告的基本内容和格式要求。

渗透探伤是一种非破坏性检测技术,常用于检测工程材料、管道、储罐等设备的缺陷、裂纹等问题,具有安全、高效、准确的特点。

基本内容渗透探伤报告主要包括以下几个部分:1. 标题报告的标题应清晰、准确地表达检测对象、时间和地点等信息。

2. 概述报告的概述部分应简明扼要地介绍检测的目的和结果,包括清单中列举的项目的异常情况和结论。

3. 技术参数报告的技术参数部分应包括渗透探伤的具体方法、操作步骤、所用仪器设备型号、参数设置和参考标准等信息。

4. 检测结果报告的检测结果部分应详细描述检测所得的数据和结论,包括缺陷类型、大小、位置、数量、深度等具体信息。

5. 评估和建议报告的评估和建议部分应根据检测结果和相关参考标准,对检测结果进行综合评价,提出处理建议和相应的措施。

6. 结论报告的结论部分应对检测结果做出明确的判断和总结,表述清楚缺陷的性质和修补建议。

格式要求渗透探伤报告的格式要求如下:1. 报告封面报告封面应包含标题、委托单位、检测单位、作者、日期等信息,应具有专业性、规范性和美观性。

2. 目录报告目录应包含与报告内容相应的编号和标题,方便读者查阅。

3. 正文格式报告正文应分章节,使用统一的标题层次结构,段落之间应留有空行,文字应排版整齐、清晰、易读。

4. 图表报告中如有必要使用图表,应清晰易读、准确规范,标注要规范、统一、一致,在正文中有所引用,并在图表下方加上简化的解释说明。

5. 附件报告中如有必要提供其他附件,如相关文件、合同、图纸等,应简单明了地列明名称和编号,并注明所在位置。

总结渗透探伤是一种可靠、有效的非破坏性检测技术,对工程材料、机械设备、建筑结构等方面有着广泛的应用。

渗透探伤报告是对检测结果的系统化、合理化处理和总结,对保障工程质量和安全至关重要。

本文档介绍的渗透探伤报告模板,可作为标准化、规范化的参考,使报告内容更加准确、系统、全面、易读。

着色探伤报告

着色探伤报告一、引言着色探伤是一种常用的无损检测方法,用于检测材料表面的缺陷。

本次着色探伤的目的是对_____(被检测对象)进行全面检测,以确定其表面是否存在裂纹、气孔、夹渣等缺陷,为后续的使用和维护提供可靠的依据。

二、检测对象及范围1、检测对象本次检测的对象为_____(具体的零部件或结构名称)。

2、检测范围检测范围包括_____(详细说明检测覆盖的区域,如整个表面、特定部位等)。

三、检测设备与材料1、着色渗透剂使用了_____品牌的着色渗透剂,型号为_____,其具有良好的渗透性能和灵敏度。

2、清洗剂选用了_____品牌的清洗剂,型号为_____,能够有效去除检测表面的油污和杂质。

3、显像剂采用了_____品牌的显像剂,型号为_____,可使缺陷清晰显现。

4、检测设备使用了_____型号的着色探伤设备,包括喷枪、紫外线灯等。

四、检测环境检测在_____(具体的检测环境条件,如温度、湿度等)的环境下进行,以确保检测结果的准确性。

五、检测步骤1、表面预处理对被检测表面进行打磨、抛光等处理,去除表面的油污、铁锈、氧化皮等,使表面光洁平整。

2、渗透处理将着色渗透剂均匀喷涂在被检测表面,保持渗透时间为_____分钟,确保渗透剂充分渗透到缺陷中。

3、清洗处理使用清洗剂去除表面多余的渗透剂,注意清洗时不能过度冲洗,以免影响检测结果。

4、显像处理将显像剂均匀喷涂在被检测表面,在紫外线灯下观察缺陷的显示情况。

5、结果评定根据缺陷的显示形状、大小、位置等特征,按照相关标准进行评定。

六、检测结果1、缺陷描述在检测过程中,发现了以下缺陷:(1)_____(缺陷 1 的位置、形状、大小等详细描述)(2)_____(缺陷 2 的位置、形状、大小等详细描述)(3)2、缺陷评定根据相关标准,对上述缺陷进行评定,结果如下:(1)缺陷 1 评定为_____(缺陷等级),对被检测对象的使用影响为_____。

(2)缺陷 2 评定为_____(缺陷等级),对被检测对象的使用影响为_____。

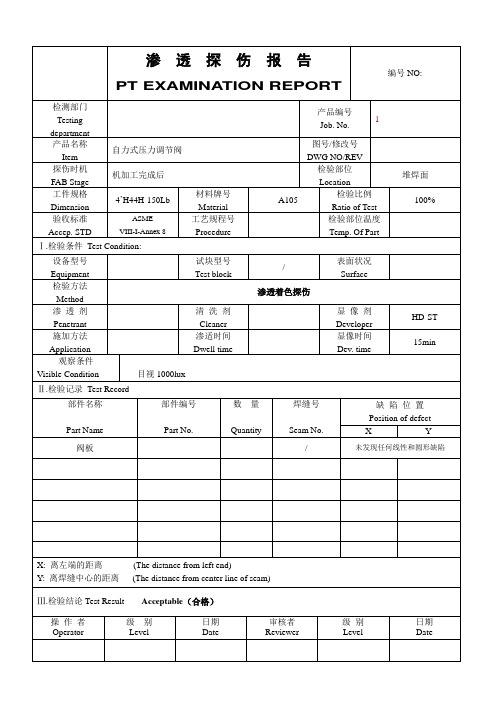

渗透探伤报告

部件编号

Part No.

数量

Quantity

焊缝号

Seam No.

缺陷位置

Position of defect

X

Y

阀板

/

未发现任何线性和圆形缺陷

X:离左端的距离(The distance from left end)

Y:离焊缝中心的距离(The distance from center line of seam)

A105

检验比例

Ratio of Test

100%

验收标准

Accep. STD

ASME VIII-I-Annex8

工艺规程号

Procedure

检验部位温度

Temp. Of Part

Ⅰ.检验条件Test Condition:

设备型号

Equipment

试块型号

Test block

/

表面状况

Surface

Ⅲ.检验结论Test ResultAcceptable(合格)

操作者

Operator

级别

Level

日期

Date

审核者

Reviewer

级别

Level

日期

Date

渗 透 探 伤 报 告

编号NO:

检测部门

Testing department

产品编号

Job. No.

1

产品名称

Item

自力式压力调节阀

图号/修改号

DWG NO/REV

探伤时机

FAB Sn

堆焊面

工件规格

Dimension

4’H44H-150Lb

材料牌号

着色渗透探伤

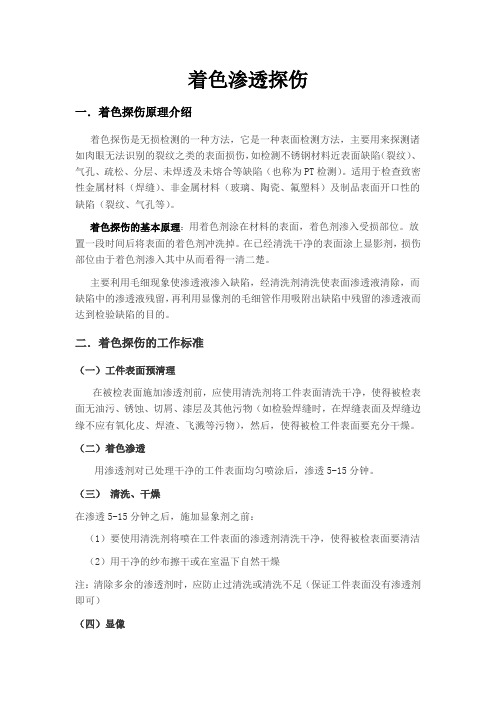

着色渗透探伤一.着色探伤原理介绍着色探伤是无损检测的一种方法,它是一种表面检测方法,主要用来探测诸如肉眼无法识别的裂纹之类的表面损伤,如检测不锈钢材料近表面缺陷(裂纹)、气孔、疏松、分层、未焊透及未熔合等缺陷(也称为PT检测)。

适用于检查致密性金属材料(焊缝)、非金属材料(玻璃、陶瓷、氟塑料)及制品表面开口性的缺陷(裂纹、气孔等)。

着色探伤的基本原理:用着色剂涂在材料的表面,着色剂渗入受损部位。

放置一段时间后将表面的着色剂冲洗掉。

在已经清洗干净的表面涂上显影剂,损伤部位由于着色剂渗入其中从而看得一清二楚。

主要利用毛细现象使渗透液渗入缺陷,经清洗剂清洗使表面渗透液清除,而缺陷中的渗透液残留,再利用显像剂的毛细管作用吸附出缺陷中残留的渗透液而达到检验缺陷的目的。

二.着色探伤的工作标准(一)工件表面预清理在被检表面施加渗透剂前,应使用清洗剂将工件表面清洗干净,使得被检表面无油污、锈蚀、切屑、漆层及其他污物(如检验焊缝时,在焊缝表面及焊缝边缘不应有氧化皮、焊渣、飞溅等污物),然后,使得被检工件表面要充分干燥。

(二)着色渗透用渗透剂对已处理干净的工件表面均匀喷涂后,渗透5-15分钟。

(三)清洗、干燥在渗透5-15分钟之后,施加显象剂之前:(1)要使用清洗剂将喷在工件表面的渗透剂清洗干净,使得被检表面要清洁(2)用干净的纱布擦干或在室温下自然干燥注:清除多余的渗透剂时,应防止过清洗或清洗不足(保证工件表面没有渗透剂即可)(四)显像将显像剂充分摇匀后,对被检工件表面(已经清洗干净、干燥后的工件)保持距离150mm-300mm均匀喷涂,喷洒角度为30°- 40°,显像时间不小于7分钟。

(五)观察1、观察显示迹痕,应从施加显像剂后开始,直至迹痕的大小不发生变化为止,约7-15分钟,观察显像应在显像剂施加后7~60分钟内进行。

2、观察显示迹痕,必须在充足的自然光或白光下进行。

3、观察显示迹痕,可用肉眼或5--10倍放大镜。