EPDM复合硫化体系的研究

EPDMPOE动态硫化共混型热塑性硫化胶的制备与性能研究的开题报告

EPDMPOE动态硫化共混型热塑性硫化胶的制备与

性能研究的开题报告

1. 研究背景和意义

热塑性硫化胶是一种新型的弹性材料,具有良好的化学稳定性、热

稳定性和耐磨性能,被广泛应用于汽车、电子、医疗器械等领域。

EPDMPOE动态硫化共混型热塑性硫化胶具有复杂的结构和特性,其研究不仅可以探索其结构特点和加工性能,还能为其应用提供理论基础和指导。

2. 研究内容和目标

本课题将以EPDMPOE为主体材料,采用动态硫化共混技术制备热

塑性硫化胶。

研究内容包括制备条件的优化、材料结构和特性的表征、

加工工艺的优化等。

研究目标是获得性能优良的EPDMPOE动态硫化共混型热塑性硫化胶,并探索其在汽车、电子、医疗器械等领域的应用。

3. 研究方法和步骤

(1) 材料制备:选取不同种类和比例的EPDM和POE作为主体材料,加入动态硫化剂和稳定剂,采用混炼、挤出等工艺制备热塑性硫化胶。

(2) 材料表征:利用拉伸、撕裂、硬度等试验方法对材料的力学性能进行测试,利用FTIR、DSC、TEM等表征手段对材料的结构和形貌进行

分析。

(3) 加工工艺优化:综合考虑材料特性和加工条件,优化挤出工艺参数,获得性能更好的热塑性硫化胶。

4. 预期结果和意义

预计可以获得性能优良的EPDMPOE动态硫化共混型热塑性硫化胶,并探索其在汽车、电子、医疗器械等领域的应用。

同时,也可以深入研

究其结构特点和加工性能,为其工业化应用提供理论支持和技术指导。

三元乙丙混炼胶硫磺硫化体系的优化

三元乙丙混炼胶硫磺硫化体系的优化三元乙丙混炼胶(EPDM)是一种具有良好的物理性能和化学稳定性的合成橡胶,广泛应用于橡胶制品、橡胶密封件、橡胶衬里、汽车零部件等领域。

硫磺硫化是目前EPDM胶最常用的硫化体系之一,通过优化硫磺硫化体系,可以进一步提高EPDM胶的性能和加工效率。

EPDM胶的硫磺硫化体系通常由硫磺、促进剂、活性填料和硫化剂等组成。

硫磺是硫磺硫化体系中最主要的硫化剂,其主要功能是与EPDM胶分子中的双键反应形成交联结构。

促进剂的作用是提高硫磺硫化速率和交联效果,常用的促进剂有过氧化物类、亚硝胺类和二硫化物类等。

活性填料可以提高硫磺硫化的均匀性,并增强硫磺与EPDM胶分子的相容性。

硫化剂是硫磺硫化反应的辅助剂,可以提高硫磺硫化的效果。

优化EPDM胶的硫磺硫化体系需要考虑以下几个方面:1.选择合适的硫磺含量:硫磺的含量对EPDM胶的硫化速率、硫化程度和物理性能有着重要的影响。

过高的硫磺含量会导致硫磺过剩,影响EPDM胶的流动性和加工性能,同时会使硫化后的胶件呈现硬化和脆化的现象。

过低的硫磺含量会导致硫化不完全,影响胶件的交联密度和物理性能。

因此,需要通过实验和试验,确定最佳的硫磺含量。

2.选择合适的促进剂:不同的促进剂对硫磺硫化体系的效果会有所差异,因此需要根据EPDM胶的具体要求选择合适的促进剂。

过氧化物类促进剂具有较高的活性,可以提高硫磺硫化的速率。

亚硝胺类促进剂在硫磺硫化体系中具有较好的活性和交联效果。

根据实际应用需要,可以选择单一的促进剂或者多种促进剂组合使用。

3.选择合适的活性填料:活性填料的选择和用量对硫磺硫化体系和EPDM胶的性能有重要影响。

常用的活性填料有炭黑、硅石、沉淀二氧化硅等。

活性填料可以提高硫磺和EPDM胶的相容性,防止硫磺的局部团聚和分散不均匀现象。

同时,活性填料还可以增加胶料的维持性能,提高胶件的耐热性和耐老化性能。

4.选择合适的硫化剂:硫化剂可以提高硫磺硫化的效果。

不同硫化体系EPDM老化性能的研究

不 同硫 化 体 系 E D 老 化 性 能 的研 究 PM

王 自瑛 高 炜 斌 张 枝 苗

( 常州 工程 职业技 术学 院 , 江苏 常州 236 ) 114

摘 要 研究 了 D P用量对 E D 力学性能、 C PM 老化性能的影响 。结果表明 , 采用过氧 化物 D P硫化 体系的力学性 能 C

优于硫磺硫化体系 。D P硫 化的 E D C P M加入抗氧剂 MB后具有较 高的耐热氧 老化性 能 , 显示 出 MB具有较 高的 防护

效 能。

关键 词 乙丙 橡 胶 硫 化体系 过氧化二异丙苯 力学性能 老 化 性 能

S u y n n Di e e t Curn y t m n Ag n o r is o t d ig o f r n i g S s e o i g Pr pe te fEPDM

A s at T i pp r anys de e f c o edcmy prxd ( C )o em c aia o ee yee b t c hs a e il t i t et fh i l eoie D P nt e hncl f t l r m u d h e t u h t h n h

烘 箱 电子万 能试 验机

上 海市 实验 仪器总厂

深 圳新 三思 材 料 检测 有

限 公 司

制备综合性能良好的乙丙橡胶体系。

Ⅱ

塞 验部

E D J 一4 4 ; n D P; 脂 酸 ; 黑 P M( 05) Z O; C 硬 炭

邵 氏橡胶硬 度计

冲 片机 电子 天 平

L X—A型

第2 4卷第 8期 21 0 0年 8月

化工时刊

Ch mia n u t i e e c l d s r Tm s I y

EPDM_氟橡胶的动态硫化

EPDM/氟橡胶的动态硫化周童杰 张祥福 张 勇(上海交通大学高分子材料研究所 200240) 摘要 研究了EPDM硫化体系、硫化剂叔丁基苯酚甲醛树脂(2402树脂)用量以及动态硫化时间对EPDM/氟橡胶共混物物理性能的影响。

结果表明,当2402树脂用量超过310份时,EPDM的硫化程度和动态硫化共混物的力学性能不再变化;动态硫化时间对共混物物理性能的影响不明显。

关键词 EPDM,氟橡胶,共混,动态硫化,静态硫化 不同橡胶共混,可改善橡胶的综合技术性能和经济指标,因此这种方式在橡胶工业获得了广泛应用。

由于两种橡胶的极性、不饱和度及交联活性点不同等原因,橡胶共混物存在着形态结构控制和硫化相容性的问题,有关这方面的研究一直是橡胶工业的热点。

近年来提出的动态硫化法可望能较好地解决这些问题[1~3]。

氟橡胶(FK M)具有突出的耐高温、耐老化、耐介质腐蚀性能,它在各种介质中的稳定性是其它橡胶所不及的。

但FK M也有明显的缺点,如弹性和耐低温性能差,加工性不良。

另外,它的价格昂贵,为NBR的15~20倍。

经济上的不合理性无疑限制了FK M的应用。

EPDM是一种性能优良的通用橡胶,其主要特点是耐老化、耐介质性能好,绝缘性好,低温弹性优良。

将EPDM与FK M共混,理论上能够在保证FK M优良耐腐蚀性能的同时,提高材料的耐低温性与弹性,改善加工工艺性能并降低材料成本。

国内迄今为止开展的EPDM/FK M 共混研究较少[4],而采用动态硫化方法的尚未见报道。

本工作就EPDM硫化体系和硫化剂用量以及动态硫化时间对EPDM/FK M动态硫化共混物性能的影响进行了试验研究。

1 实验111 原材料EPDM,牌号EP4703,第三单体为亚乙基 作者简介 周童杰,女,26岁。

工学硕士。

1999年毕业于上海交通大学高分子材料科学系。

主要从事动态硫化橡胶及橡胶共混物性能的研究工作。

已发表论文3篇。

降冰片烯,碘值中等,丙烯质量分数为0152,荷兰DS M公司产品;FK M,牌号F226,氟质量分数大于0153,上海3F新材料股份有限公司产品; N,N′2二亚肉桂基21,62己二胺,牌号Diak3#,中国棉华生物化学品厂产品;叔丁基苯酚甲醛树脂,牌号2402,上海橡胶助剂厂产品;其它配合剂均为市售工业品。

三元乙丙橡胶三大硫化体系如何选择

三元乙丙橡胶三大硫化体系如何选择三元乙丙橡胶(EPDM)作为一种常用的合成橡胶,具有优良的耐热、耐候、电绝缘和化学稳定性等特性,广泛应用于汽车、建筑、电气设备等领域。

而硫化体系对于EPDM橡胶的性能具有重要影响,目前常用的三大硫化体系有石硫和含活性型硫的硫化体系、有机过氧化物硫化体系和有机硫化体系。

选择合适的硫化体系对于提高EPDM橡胶的性能至关重要,本文将从不同角度分析三大硫化体系的选择。

首先,在硫化效率方面,石硫体系的硫化速度较慢,而有机过氧化物硫化体系硫化速度较快,有机硫化体系介于两者之间。

因此,如果需要较快的硫化速度,可以选择有机过氧化物硫化体系或有机硫化体系;如果硫化速度要求不高,可以使用石硫体系。

此外,要考虑硫化后的产品性能,石硫体系硫化的产物主要是二硫键,而有机过氧化物和有机硫化体系则产生交联结构,硫化后的橡胶性能更优。

其次,对于不同应用领域的EPDM橡胶,硫化体系的选择也略有不同。

例如,在汽车行业,车身密封胶条、胎垫等需要耐候性好、耐热性好的EPDM橡胶,因此可以选择有机过氧化物硫化体系;而在电气设备方面,电线电缆绝缘层则需要具有良好的电绝缘性能和电气性能,因此可以选择有机硫化体系。

此外,还应考虑硫化体系对橡胶的毒性和环境影响。

石硫体系在硫化过程中产生硫化氢,有机过氧化物体系在加热条件下可能产生有害气体,对人体和环境具有一定的风险;而有机硫化体系则相对较安全。

因此,在选择硫化体系时应综合考虑终端应用的安全性和环境友好性。

最后,硫化体系的选择还需要根据工艺条件和成本因素进行考虑。

有机过氧化物硫化体系在硫化过程中需要加热,增加了生产的能耗和设备投资;而石硫体系则无需加热,更加便于操作和控制。

此外,有机过氧化物和有机硫化体系在市场上的价格相对较高,成本较高,而石硫体系则价格较低,成本相对较低。

综上所述,选择合适的硫化体系应综合考虑硫化效率、硫化后的产品性能、应用领域的要求、安全性和环境友好性、工艺条件和成本等因素。

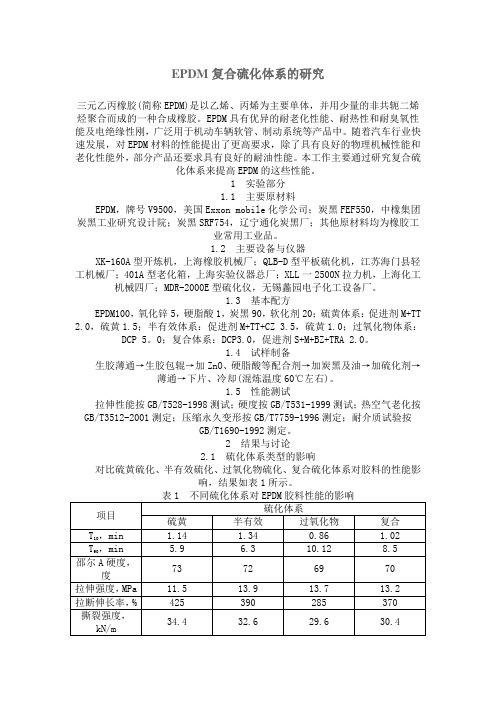

EPDM复合硫化体系的研究

EPDM复合硫化体系的研究三元乙丙橡胶(简称EPDM)是以乙烯、丙烯为主要单体,并用少量的非共轭二烯烃聚合而成的一种合成橡胶。

EPDM具有优异的耐老化性能、耐热性和耐臭氧性能及电绝缘性刚,广泛用于机动车辆软管、制动系统等产品中。

随着汽车行业快速发展,对EPDM材料的性能提出了更高要求,除了具有良好的物理机械性能和老化性能外,部分产品还要求具有良好的耐油性能。

本工作主要通过研究复合硫化体系来提高EPDM的这些性能。

1 实验部分1.1 主要原材料EPDM,牌号V9500,美国Exxon mobile化学公司;炭黑FEF550,中橡集团炭黑工业研究设计院;炭黑SRF754,辽宁通化炭黑厂;其他原材料均为橡胶工业常用工业品。

1.2 主要设备与仪器XK-160A型开炼机,上海橡胶机械厂;QLB-D型平板硫化机,江苏海门县轻工机械厂;401A型老化箱,上海实验仪器总厂;XLL一2500N拉力机,上海化工机械四厂;MDR-2000E型硫化仪,无锡蠡园电子化工设备厂。

1.3 基本配方EPDM100,氧化锌5,硬脂酸1,炭黑90,软化剂20;硫黄体系:促进剂M+TT 2.0,硫黄1.5;半有效体系:促进剂M+TT+CZ 3.5,硫黄1.0;过氧化物体系:DCP 5。

0;复合体系:DCP3.0,促进剂S+M+BZ+TRA 2.0。

1.4 试样制备生胶薄通→生胶包辊→加ZnO、硬脂酸等配合剂→加炭黑及油→加硫化剂→薄通→下片、冷却(混炼温度60℃左右)。

1.5 性能测试拉伸性能按GB/T528-1998测试;硬度按GB/T531-1999测试;热空气老化按GB/T3512-2001测定;压缩永久变形按GB/T7759-1996测定;耐介质试验按GB/T1690-1992测定。

2 结果与讨论2.1 硫化体系类型的影响对比硫黄硫化、半有效硫化、过氧化物硫化、复合硫化体系对胶料的性能影响,结果如表1所示。

效体系;(3)复合体系;(4)过氧化物体系。

EPDM发泡材料硫化_发泡特性与性能研究_石敏

EPDM发泡材料硫化、发泡特性与性能研究石敏1朱建华1周立华2张斌2何伟21.贵州省材料产业技术研究院;2.贵州贵航汽车零部件股份有限公司三元乙丙橡胶(EPDM)具有完全的饱和性及高度的柔顺性,是一种通用合成橡胶,具有优异的化学稳定性和耐老化性,冲击弹性和低温性能,其发泡制品作为密封材料、绝热材料以及减震材料被广泛运用于汽车、建筑工程等各个领域。

成份配置、工艺条件以及硫化与发泡的匹配是成功制得良好性能EPDM发泡材料的关键,其中硫化与发泡两个过程的匹配程度对发泡材料泡孔结构至关重要,因此,硫化特性与发泡特性及其匹配性的研究对实际生产中发泡工艺参数的确定有指导作用。

本文针对所选定成分配置的EPDM材料,研究不同温度下EPDM材料的发泡特性和硫化特性,通过对不同温度下EPDM材料硫化曲线和发泡曲线的特征、匹配程度以及泡孔结构、力学性能的研究分析,以获得该成分配置时制备EPDM发泡材料的最佳加工温度。

一、实验1.原材料EPDM:3092M,日本三井化学工业株式会社产品;发泡剂:N-1000SW,日本永和化成工业株式会社产品;其它配合剂均为橡胶工业常用原料。

2.试样制备基本配方(质量份):EPDM100,炭黑40,E120,石蜡油15,发泡剂6,硫黄3,氧化钙(CaO-80)12,其它助剂(MBT-80,ETU-80,CBS-80,ZDBC-80,DPTT-70)各0.5。

制备:将EPDM塑化,包辊后按顺序依次加入各种配料,打三角包,混炼均匀后薄通6~8次出片,停放24h,采用模压发泡,最后制样进行性能测试。

3.实验仪器及性能测试开放式炼塑机:中国上海科创橡塑机械设备有限公司;平板硫化机:江都市明珠试验机械厂;发泡橡胶无转子流变仪:高铁检测仪器有限公司;电子分析天平:梅特勒-托利多仪器有限公司;XHS型橡塑硬度计:营口市新兴实验机械厂;微机控制电子万能试验机:美特斯工业系统有限公司。

邵尔A型硬度按GB/T531-1999测试;密度按GB 1033-1986测试;拉伸性能按GB/T1040-2006测试;采用光学显微镜对泡孔结构进行观察。

三元乙丙橡胶三大硫化体系如何选择

三元乙丙橡胶三大硫化体系如何选择三元乙丙橡胶(EPDM)是一种常见的合成橡胶,具有优异的耐热性、耐候性和耐化学品性能。

它广泛应用于汽车、建筑、电气、塑料和橡胶制品等领域。

选择合适的硫化体系对于获取良好的性能至关重要。

EPDM具有三个主要的硫化体系:硫化剂硫化、过氧化物硫化和有机过硫酸盐硫化。

本文将对EPDM的三个硫化体系进行详细介绍,并提供选择的指导。

1.硫化剂硫化:硫化剂硫化是最常用的EPDM硫化体系。

在硫化剂硫化体系中,常用的硫化剂有硫醇类、硫酚类、双官能团硫醇类等。

这些硫化剂在高温条件下会释放出硫酸,与EPDM的双键发生反应,形成交联网状结构。

硫醇类硫化剂有二硫醚(OT)和二硫醇(DT),硫酚类硫化剂有硫酚醚类(DPG)和硫酚(MBT),双官能团硫醇类有甲基丙烯酸酯(DPTT)等。

硫化剂硫化体系可通过选择不同的硫化剂来改变硫化速率和硫化程度,调整EPDM的物理性能。

硫化剂硫化体系适合要求耐热性和耐久性的应用,如汽车制造业、建筑行业、电气设备制造业等。

硫化剂硫化体系具有硬度大、耐油性好、耐化学品性能较好的特点。

硫化剂硫化可以分为常规硫化和快速硫化两种类型。

常规硫化需要加入活性剂或促进剂来增加反应活性,适用于静态硫化过程。

而快速硫化不需要活性剂,适用于动态硫化过程。

2.过氧化物硫化:过氧化物硫化是EPDM的另一种硫化体系。

在过氧化物硫化体系中,过氧化物作为硫化剂,通过释放氧自身消耗,从而引起EPDM的硫化。

常用的过氧化物硫化剂有二(4-丁基过氧基)丙烷(DIP)和双过氧化苯酚(BPO)。

过氧化物硫化体系具有硫化温度低,速度快,成型过程简单等优点。

过氧化物硫化适合要求硬度低、柔软性好的应用,如密封圈、套管和软管等。

过氧化物硫化还可以与其他硫化体系混合使用,以获得更好的性能。

但是,过氧化物硫化体系也存在一些缺点,如曲率半径过小、灵敏度较高、硫化温度高等。

3.有机过硫酸盐硫化:有机过硫酸盐硫化是一种新兴的硫化体系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EPDM复合硫化体系的研究

三元乙丙橡胶(简称EPDM)是以乙烯、丙烯为主要单体,并用少量的非共轭二烯烃聚合而成的一种合成橡胶。

EPDM具有优异的耐老化性能、耐热性和耐臭氧性能及电绝缘性刚,广泛用于机动车辆软管、制动系统等产品中。

随着汽车行业快速发展,对EPDM材料的性能提出了更高要求,除了具有良好的物理机械性能和老化性能外,部分产品还要求具有良好的耐油性能。

本工作主要通过研究复合硫

化体系来提高EPDM的这些性能。

1 实验部分

1.1 主要原材料

EPDM,牌号V9500,美国Exxon mobile化学公司;炭黑FEF550,中橡集团炭黑工业研究设计院;炭黑SRF754,辽宁通化炭黑厂;其他原材料均为橡胶工

业常用工业品。

1.2 主要设备与仪器

XK-160A型开炼机,上海橡胶机械厂;QLB-D型平板硫化机,江苏海门县轻工机械厂;401A型老化箱,上海实验仪器总厂;XLL一2500N拉力机,上海化工机械四厂;MDR-2000E型硫化仪,无锡蠡园电子化工设备厂。

1.3 基本配方

EPDM100,氧化锌5,硬脂酸1,炭黑90,软化剂20;硫黄体系:促进剂M+TT 2.0,硫黄1.5;半有效体系:促进剂M+TT+CZ 3.5,硫黄1.0;过氧化物体系:

DCP 5。

0;复合体系:DCP3.0,促进剂S+M+BZ+TRA 2.0。

1.4 试样制备

生胶薄通→生胶包辊→加ZnO、硬脂酸等配合剂→加炭黑及油→加硫化剂→薄通→下片、冷却(混炼温度60℃左右)。

1.5 性能测试

拉伸性能按GB/T528-1998测试;硬度按GB/T531-1999测试;热空气老化按GB/T3512-2001测定;压缩永久变形按GB/T7759-1996测定;耐介质试验按

GB/T1690-1992测定。

2 结果与讨论

2.1 硫化体系类型的影响

对比硫黄硫化、半有效硫化、过氧化物硫化、复合硫化体系对胶料的性能影

响,结果如表1所示。

效体系;(3)复合体系;(4)过氧化物体系。

从表1还可以看出,硫黄硫化可获得较大的伸长率和较高的撕裂强度;半有效体系硫化胶的物理性能较好,但压缩永久变形和耐3#油体积变化较大;过氧化物硫化可获得很好的耐热性和压缩永久变形,但其伸长率较小;相比之下,复合硫化体系的胶料综合物理性能较好,其原因可能是,采用复合硫化体系的胶料中不仅有碳-碳交联键,还存在硫键,在受到拉伸时,键能较大的碳-碳交联键首先承受应力,并在低伸长状态下断裂,此时由于硫键的应力疏导和互换重排特性,使应力均匀分散,从而维持胶料高伸长状态,胶料具有良好的拉伸性能。

在高温下,由于硫黄体系中交联键绝大部分为多硫键(S-S键、C-Sn-C键),这些键键能较低,容易断裂,故耐热性差。

复合体系中存在的C-C键能比C-S和S-S的键能高,所以耐热性好,由此可见,复合体系是EPDM的最佳选择。

2.2 配合剂用量的优化试验

为确定复合硫化体系中各配合剂的最佳用量,采用L9(34)正交试验法,以考察S和促进剂(M,B2,TRA)的用量对胶料性能的影响。

试验因子、水平及正交试

验情况见表3-5。

在EPDM胶料中,硬度和拉伸强度基本稳定,所以主要考虑拉断伸长率、压缩永久变形和3#油体积变化,对这三者进行了直观分析。

从表4和表5可以看出,

各因子对胶料性能影响的大小顺序为:

(1)拉断伸率:C>B>A>D

(2)压缩永久变形:D>B>A>C

(3)3#油体积变化:B>A>C>D

(4)拉断伸长率变化:A>D>C>B

还可以看出:TRA用量增加,耐介质性能变好;M用量增加,拉断伸长率好;BZ用量增加,压缩永久变形好。

综合各项性能,确定A1B1C2D3为最佳水平组合,即S,TRA,M,B2用量分别为0.1,0.3,0.8和1.1。

当促进剂S+M+BZ+TRA为2.3份时,DCP用量对EPDM硫化胶料的性能影响如

图1和图2(略)所示。

从图1和图2可以看出,随着DCP用量的增加,试样的拉断强度先增大后减小,在DCP为4份时达到最大值(14.6MPa),试样的拉断伸长率、压缩永久变形则逐渐减小,耐油性能越来越好。

值得注意的是;DCP用量从2.0份逐步增加到5.0份的过程中,拉断伸长率变化比较大。

综合考虑各项性能,确定DCP用量为

4.0份。

(1)硫黄硫化体系的硫化速度最快,过氧化物体系的硫化速度最慢,半有效

硫化体系有最长的焦烧时间,复合体系有适中的焦烧时间和硫化速度。

(2)EPDM胶料中,硫黄硫化体系拉断伸长率和撕裂强度较好,但压缩永久变形大;过氧化物体系中压缩永久变形和耐3#标准油性能好,但伸长率较小;采用复合体系的胶料可获得良好的综合性能。

(3)复合硫化体系的最佳配比为DCP 4.0;S0.1;TRA 0.3;M 0.8;BZ 1.1。