压边力的计算

冲压模具课程设计说明书 2

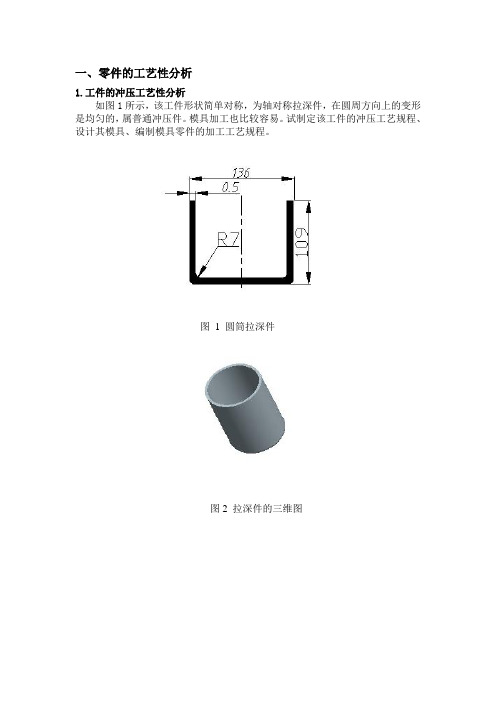

一、零件的工艺性分析1.工件的冲压工艺性分析如图1所示,该工件形状简单对称,为轴对称拉深件,在圆周方向上的变形是均匀的,属普通冲压件。

模具加工也比较容易。

试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1 圆筒拉深件图2 拉深件的三维图2.工件材料化学成分和机械性能分析(1)材料分析工件的材料为08钢,属于优质碳素结构钢,优质沸腾钢,强度、硬度低,冷变形塑性很好,可深冲压加工,焊接性好。

成分偏析倾向大,时效敏感性大,故冷加工时应采用消除应力热处理或水韧处理,防止冷加工断裂。

08钢的主要机械性能如下:σ(兆帕) 280-390抗拉强度bσ(兆帕) 180屈服强度s抗剪强度(兆帕) 220-310延伸率δ 32%(2)结构分析工件为一窄凸缘筒形件,结构简单,圆角半径为r=7,厚度为t=0.5mm,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析工件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。

经上述分析,产品的材料性能符合冷冲压加工要求。

在零件工艺性分析的基础上制定其工艺路线如下:零件的生产包括落料、拉深(需计算确定拉深次数)、修边(采用机械加工)等工序,为了提高生产效率,可以考虑工序的复合,经比较决定采用落料与第一次拉深复合。

二、工件的拉深工艺分析及计算1.毛坯尺寸计算(1)计算原则相似原则:拉深前坯料的形状与拉深件断面形状相似;等面积原则:拉深前坯料面积与拉深件面积相等。

(2)计算方法由以上原则可知,旋转体拉深件采用圆形毛坯,其直径按面积相等的原则计算。

计算坯料尺寸时,先将拉深件划分为若干便于计算的简单几何体,分别求出其面积后相加,得拉深件总面积A。

图3 拉深件的坯料计算如图3所示,筒形件坯料尺寸,将圆筒件分成三个部分,每个部分面积分别为:(3)确定零件修边余量由于板料的各向异性和模具间隙不均等因素的影响,拉深后零件的边缘不整齐,甚至出现耳子,需在拉伸后进行修边。

冲压模具禁忌

1.1.1 冲裁工序不宜采用脆、硬性材料冲孔、落料及切边等冲裁工序,不宜使用脆性及硬度过高的材料。

材料越脆,总裁中越易产生撕裂;材料过硬,例如高碳钢,总裁断面平面度很大,对厚材料冲裁尤为严重。

弹性好,流动极限高的材料,可以得到良好的断面。

尤其像低锌黄铜等软材料,能冲裁出光滑而倾斜度很小的断面。

1.1.2 弯曲工序不宜采用高弹性材料弯曲工序不宜使用高弹性的材料。

材料的弹性越大,弯曲后成形件向原来状态的回弹越大,致使工件达不到预定形状,需要多次试模、修模。

弯曲工序的材料,应具有足够的塑性、较低的屈服点和较高的弹性模量。

前者保证不开裂,后者使工件容易达到准确的形状。

最适于弯曲的材料有低碳钢、纯铜和纯铝。

1.1.3 拉深工序不宜采用塑性差的材料拉深工序不宜采用塑性差的材料。

由于低塑性材料允许的变形程度小,需要增加拉深工序及中间退火次数。

拉深用材料要求塑性高、屈服点低和稳定性好。

拉深材料的屈服点与抗拉强度的比值越小,则拉深性能越好,一次变形的极限程度越大。

常用于拉深的材料有低碳钢、低锌黄铜、纯铝及铝合金、奥氏体不锈钢。

1.1.4 冷挤压工序不宜采用高强度、低塑性的材料冷挤压工序不宜采用机械强度高、塑性低的材料,以免增加变形抗力及产生裂纹。

冷挤要求材料有高塑性、低屈服点及低的加工硬化敏感性。

最适宜的材料有纯铝及铝合金、黄铜、锡磷青铜、镍、锌及锌镉合金、低碳钢等。

1.2 冲裁工序的禁忌1.2.1 冲裁工序不宜过于复杂为了有利于废料和无废料排样,冲裁件形状不宜过于复杂,应力求简单、对称;在许可的情况下,可把冲裁件设计成少、无废料排样的形状。

1.2.2 冲裁件凸出或凹下部分不宜大小冲裁件凸出的悬臂和凹入的狭槽不宜大小,否则会降低模具寿命和工件质量。

一般情况下,其宽度B不小于料厚t的1.5倍。

当工件材料为黄铜、铝、低碳钢时,悬臂及槽宽应超过料厚的1.3倍;当工件材料为高碳钢时,其宽度不应小于料厚的1.9倍。

1.2.3 冲裁件不宜采用尖角冲裁件各直线或曲线的连接处,不宜采用尖角,宜有适当的圆角。

《压边力的计算》课件

实例三:多道次成型的压边力计算

总结词

适用于多道次成型、涉及多个压边工位的零件

详细描述

在多道次成型过程中,压边力的计算需要考虑多个因素,如前一道次的变形、材料流动的累积效应等 。此外,还需要考虑不同工位之间的压边力平衡问题,以确保零件成型的质量和稳定性。

05

压边力计算中的问题和注意事项

压边力计算中的误差来源

边界条件的处理等。

在压边力计算中,弹性力学的基 本原理用于分析金属材料的应力 分布和变形行为,为压边力的合

理选择提供依据。

塑性力学的基本原理

塑性力学是研究金属材料在塑 性变形过程中应力、应变和温 度等物理量的变化规律的学科。

塑性力学的基本原理包括:屈 服准则、流动法则、强化准则 等。

在压边力计算中,塑性力学的 基本原理用于分析金属材料的 塑性变形行为,为压边力的合 理选择提供依据。

合理选择压边力

根据实际生产需求,合理 选择压边力的大小,以确 保生产效率和产品质量。

THANKS

感谢观看

总结词

基于弹性力学的方法考虑了材料的弹 性性质,通过计算板料在压边圈作用 下的应力分布来得到压边力。

详细描述

这种方法首先需要建立板料的弹性力 学模型,考虑板料在压边圈作用下的 应力、应变分布,然后通过求解弹性 力学方程得到压边力的大小。

基于塑性力学的压边力计算方法

总结词

基于塑性力学的方法考虑了材料的塑性性质,通过计算板料在压边圈作用下的 塑性变形来得到压边力。

压边力与金属成型的关系

压边力是指在金属成型过程中, 为了限制材料的流动和溢边,施

加在模具压边圈上的力。

压边力的大小直接影响到金属成 品的尺寸精度、表面质量和生产

效率。

纸箱理论抗压强度、边压强度、耐破强度的计算

纸

箱 楞型

常数

A

aX2

8.36

J

1.1

C

1.532

B

5

1.27 1.361

C

6.1

1.27 1.477

AB

13.36

1.01

BC

11.10

1.08

AC

14.46

1.02

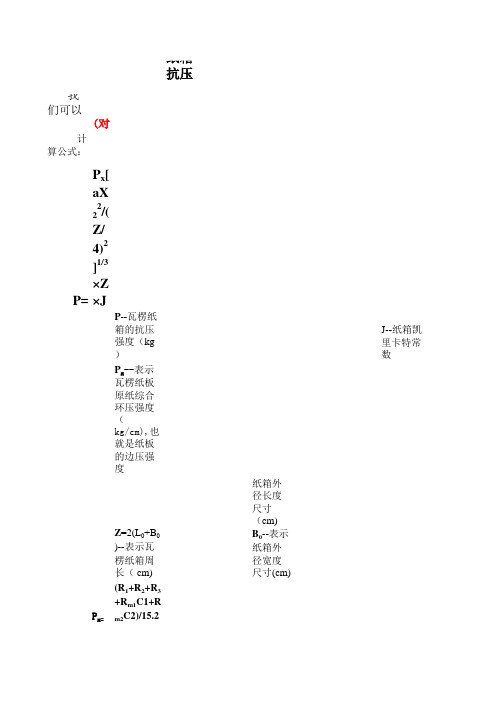

以下我们 举例说明 如何根据 已知配料 来计算纸 箱的理论 抗压值

例如计算 利华一共

海龙环 压为

在上表中 红色底色

该纸箱 客户要 求抗压 力为 245KG。

查表可 知此纸

AA

16.72 0.94

瓦楞收缩率

在红色底色中填入纸板每层所用材质的定量及 环压强度,及纸箱的外径长和宽度,即能快速 自动计算此纸箱能达到的抗压能力。

4988

5.09

PX=

(kg/cm)

AAF

我 们可以

(对

计 算公式:

纸箱 抗压

Px[

aX 22/(

Z/ 4)2 ]1/3

×Z

P= ×J

P--瓦楞纸 箱的抗压 强度(kg )

Px--表示 瓦楞纸板 原纸综合 环压强度 ( kg/cm),也 就是纸板 的边压强 度

Z=2(L0+B0 )--表示瓦 楞纸箱周 长( cm)

(R1+R2+R3 +Rm1C1+R Px= m2C2)/15.2

CF

37.21 0.06 0.40

ABF

178.49 0.30 0.67

BCF

123.21 0.21 0.59

ACF

有凸缘筒形件拉深设计说明书

J I A N G S U U N I V E R S I T Y本科毕业论文有凸缘筒形件成型工艺与工装设计The process planning of the drawing of the tube-shaped flangepart.学院名称:材料学院专业班级:材料成型052学生姓名:秦亚飞指导教师姓名:刘忠德指导教师职称:教授2009年 5 月目录摘要 (1)引言 (1)第一章有凸缘筒形件拉深工艺分析 (1)§1.1 零件冲压工艺分析 (1)§1.2 拟定工艺方案 (1)1.2.1 冲压工序分析 (1)1.2.2判断拉深次数 (2)1.2.3判断是否需要压边力 (2)1.2.4确定各次拉深系数 (2)1.2.5确定各次拉深圆角半径 (3)1.2.6计算拉深高度 (3)1.2.7拟定工序图 (3)1.2.8拟定工艺方案 (3)§1.3 毛坯尺寸及排样设计 (4)1.3.1毛坯尺寸设计 (4)1.3.2排样设计 (4)第二章通过压力计算初选压力机 (5)§2.1 落料力的计算 (5)§2.2 正拉深相关力的计算 (5)2.2.1拉深力的计算 (5)§2.3 反拉深相关力的计算 (6)2.3.1 拉深力的计算 (6)2.3.2压边力的计算 (6)§2.4 压力机的选择 (6)2.4.1公称压力的计算 (6)2.4.2选择压力机 (6)第三章模具工作部分尺寸计算 (7)§3.1正拉深部分 (7)§3.2反拉深部分 (8)第四章模具结构设计 (9)§4.1复合模 (9)4.1.1 复合模的特点 (9)4.1.2 最小壁厚 (9)§4.2复合模正装与倒装的比较 (10)§4.3模具结构选择 (13)第五章模具主要零部件设计 (15)§5.1 正拉深凸、凹模的设计 (15)5.1.1模壁厚的计算 (15)5.1.2高度的确定 (15)5.1.3强度的校核 (15)5.1.4最大长度校核 (15)5.1.5结构形式 (15)§5.2 凸模的设计 (16)5.2.1长度的计算 (16)5.2.2强度的校核 (16)5.2.3最大长度校核 (16)5.2.4固定形式 (16)5.2.5结构形式 (16)§5.3落料凹模的设计 (17)5.3.1模壁厚的计算 (17)5.3.2刃壁高度 (17)5.3.3模具高度计 (17)5.3.4固定形式 (17)5.3.5结构形式 (17)§5.4落料凸模的设计 (18)5.4.1壁厚的计算 (18)5.4.2高度的计算 (18)5.4.3外缘直径D的计算 (18)5.4.4结构形式 (18)§5.5卸料板的设计 (19)5.5.1直径的计算 (19)5.5.2厚度的计算 (19)§5.6导料板的设计 (19)5.6.1直径的计算 (19)5.6.2厚度的计算 (19)§5.7压料装置的设计 (19)5.7.1结构形式 (19)5.7.2橡胶的设计 (20)§5.8顶料装置的设计 (20)第六章压力机校核及模具安装 (21)§6.1压力机的的选用 (21)§6.2 模具安装 (21)设计小结 (22)致谢 (23)参考文献 (24)有凸缘筒形件拉深工艺分析及工装设计专业班级:材料成型052 学生姓名:秦亚飞指导教师:刘忠德职称:教授摘要:有凸缘筒形件被广泛用在很多领域和场合,例如发动机端盖等。

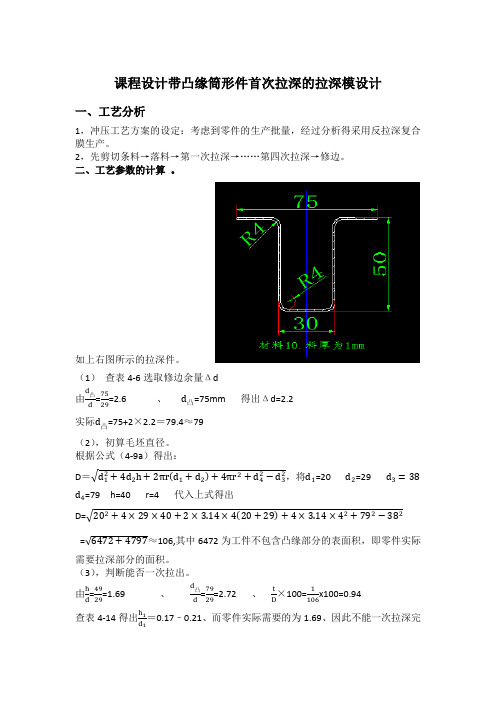

课程设计带凸缘筒形件首次拉深的拉深模设计

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

灯罩冲压成形工艺及模具设计

第五,模具材料及模具相关技术落后.模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。

1.1.2国内模具的发展趋势

巨大的市场需求将推动中国模具的工业调整发展。虽然我国的模具工业和技术在过去的十多年得到了快速发展,但与国外工业发达国家相比仍存在较大差距,尚不能完全满足国民经济高速发展的需求。未来的十年,中国模具工业和技术的主要发展方向包括以下几方面:

我国模具近年来发展很快,据不完全统计,2003年我国模具生产厂点约有2万多家,从业人员约50多万人,2004年模具行业的发展保持良好势头,模具企业总体上订单充足,任务饱满,2004年模具产值530亿元。进口模具18.13亿 美元,出口模具4.91亿美元,分别比2003年增长18%、32.4%和45.9%。进出口之比2004年为3.69:1,进出口相抵后的进净口达13.2亿美元,为净进口量较大的国家。

该工件的模具结构如图,主要由上¸下模座,落料凹模、凸凹模、冲孔凸模、冲孔凹模、镶拼凸模、镶拼凹模、上、下顶块,卸料板等零件组成。

根据主要工作部分尺寸结构参照有关资料,可选取I级精度的后侧导柱模架,

即:

上模座: ; ( )

下模座: ; ( )

导柱: ; ( )

压边力设定

开始第一次计算时压边力可以设置成P=3Mpa,但是调整完成后应该根据计算的压边力设置成吨位,并尽可能使压边力小于实际80%的压机最大外滑块力的(双动)或最大下气垫力(单动),这样才能保证计算结果的真实可靠!!如果计算出的压边力大于实际80%的压机最大外滑块力的(双动)或最大下气垫力(单动),则需要调整其他参数,如料片大小/拉延筋的强度/拉延模型以减小压边力,不然就算模拟结果最好,而在实际的压机上实现不了。

1.autoform中设置常压边压力,如默认值为3,它的单位是MPa吗?2. 模拟结束后,查看压边压力的时间历程,单位显示为N/mm^2,按照单位换算:1MPa = 1N/mm^2,那么3MPa就意味着3N/mm^2,然而在后处理中,显示的最大压边压力为411N/mm^2,为什么相差这么大呢?3. 板料单元实际承受的最大压力是否可以超过设置的压力?一个是压强,一个是压力。

你的分清,压力的单位是N。

压强是N/MM2文中提到的“压力”指压强,这一点很明确。

AF中对压边圈载荷的描述也是通过压强来表示的。

我研究了一下,我提出的问题可以解释为:AF通过给定的压边圈压强p(N/mm^2)和压边圈下的板料面积A(mm^2),得出总的压边力F_holder = p * A;然后根据压边圈下单元与压边圈的接触状态和单元当前厚度,将总的压边力F_holder分配到当前承载压边力的单元或节点上。

因此,当前时刻,压边圈下单元所受压边圈的压强会超过process中设置的压强值压边力该用什么公式算啊??压边力跟最大拉深力有关的,,,压边力的计算也可以从各经验公式得出,,如福开,吉田经验公式得出最小单位压边力P,然后由F=A*P得到压边力,,,A为压边圈面积。

其实成型过程中,压边力大小是应该随着成型阶段不同而不同的,即合理的压边力是应该变化的(随压边力需求而变化的),所以通过上述等公式计算得到的值,都不是最佳值。

所以,现在很多人在搞变压边力技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K系数片戴

单位压边力qห้องสมุดไป่ตู้

材料名称

单位压边力q(kg/m m2)

材料名称

单位压边力q(kg/m m2)

铝

软钢

t<

纯铜、硬铝(已退火)

t>

黄铜

高合金不锈钢

镀锡钢板

高温合金

拉延力和压边力的计算

一.拉延力的计算

最大拉延力可根据下式进行近似确定:

1.圆形件P=n n ds c b kg

2.任意形状P=n Ls c b kg

3.根据毛坯尺寸P=kls c b kg

式中:s—料厚(mm)

d—拉延凹模直径(mm)

L—凹模口周长(mm)

I—毛坯周长(mm)

c b—抗拉强度

n—系数取〜

h—系数取〜

料力式近戦确定半

Cl) iffl筋件

Q=KrED1— (d+Zrn)1^公斤

(2)任盍宠状

Q・K&舍斤

C3)根据毛坯尺寸

QhS Afl*25酩公斤式中td——毛isnsc«*>: d——拉廷凹模宜径(奄兔八 咱——凹半桎(髦米八

7——压料車位压力(公斤遂米工)|F一毛坯压料甌釈(竜宋’八