铁基粉末冶金材料

铁基粉末冶金材料

铁基粉末冶金材料

铁基粉末冶金材料的制备工艺主要包括原料的选取、混合、压制、烧结等步骤。

首先,需要选取适当的金属粉末作为原料,同时添加一定比例的添加剂,如碳粉、铜粉等,以提高材料的性能。

然后将原料进行混合,确保各种粉末均匀分布。

接下来,通过压制工艺将混合后的粉末压制成所需形状的坯料。

最后,将坯料进行烧结,使其在高温条件下形成致密的金属结构,从而获得铁基粉末冶金材料。

铁基粉末冶金材料具有许多优异的性能。

首先,它具有较高的强度和硬度,能

够承受较大的载荷和磨损。

其次,铁基粉末冶金材料具有良好的耐磨性,能够在恶劣的摩擦条件下保持稳定的性能。

此外,它还具有良好的耐腐蚀性,能够在潮湿、腐蚀性环境中长期使用而不受损。

因此,铁基粉末冶金材料在汽车发动机零部件、摩擦副零件、刀具、轴承等领域有着广泛的应用。

除了以上所述的性能外,铁基粉末冶金材料还具有良好的加工性能。

由于其制

备工艺的特殊性,铁基粉末冶金材料可以通过压制、烧结、热处理等工艺得到各种形状的制品,满足不同工程的需要。

同时,铁基粉末冶金材料还可以与其他金属材料进行复合,以获得更优异的性能,拓展其应用领域。

总的来说,铁基粉末冶金材料是一种重要的金属材料,具有优异的性能和广泛

的应用前景。

它的制备工艺简单、成本低廉,能够满足各种工程的需要。

随着科学技术的不断发展,铁基粉末冶金材料必将在各个领域发挥重要作用,为人类社会的发展做出更大的贡献。

粉末冶金材料的分类及应用

粉末冶金材料的分类及应用粉末冶金材料的分类及应用粉末冶金材料的分类及应用【摘要】粉末冶金材料有着传统熔铸工艺不能获取的独特化学成分及物理性能,且具有一次成型等特点,因此被广泛应用。

本文主要从粉末冶金材料的主要分类入手,重点对其应用进行了阐述,希望给行业相关人士一定的参考和借鉴。

【关键词】:粉末冶金;材料;分类;应用0.引言所谓的粉末冶金材料指的是用几种金属粉末或者金属与非金属粉末为原料,通过配比、压制成型以及烧结等特殊工艺制成的各类材料的总称,而这种与熔炼和铸造明显不同的工艺也被统称为粉末冶金法。

因其生产流程与陶瓷制品比较类似,所以又被称为金属陶瓷法。

就目前而言,粉末冶金法不单是用来制取某些特殊材料的方法,也是一种优质的少切屑或者无切屑方法,且其具有材料利用率高、生产效率高,节省占地面积及机床等优点。

然而粉末冶金法也并非万能之法,其无论是金属粉末还是模具都有着较高的成本,且制品的形状和大小都受到一定的限制。

1.粉末冶金材料的主要分类1.1传统的粉末冶金材料第一,铁基粉末冶金材料。

作为最传统也是最基本的粉末冶金材料,其在汽车制造行业的应用最为普遍,并随着经济的迅猛发展,汽车工业的不断扩大,铁基粉末冶金材料的应用范围也就变得越来越广阔,因此其需求量也越来越大。

与此同时,铁基粉末冶金材料对其他行业来说也非常重要。

第二,铜基粉末冶金材料。

众所周知,经过烧结铜基制作的零件抗腐蚀性相对来说比较好,且其表面光滑没有磁性干扰。

用来做铜基粉末冶金材料的主要材料有:烧结的青铜材质、黄铜材质以及铜镍合金材料等,此外还有少量的具有弥散性的强化铜等材质。

在现代,铜基粉末冶金材料主要备用到电工器件、机械设备零件等各个制造类领域中,同时也对过滤器、催化剂以及电刷等有一定的作用。

第三,难熔金属材料。

因这类材料的熔点、硬度、强度都比较高,因此其主要成分为难熔性的金属及金属合金复合材料,主要被应用国防、航空航天以及和研究领域等。

第四,硬质合金材料。

铁基粉末冶金材料

铁基粉末冶金材料

铁基粉末冶金材料具有很高的成形性能,可以通过注射成形、压铸成形、挤压

成形等多种工艺制备成各种复杂形状的零部件。

与传统的铸造工艺相比,铁基粉末冶金材料可以减少材料的浪费,提高生产效率,降低生产成本。

因此,铁基粉末冶金材料在工程机械、汽车制造等领域得到了广泛的应用。

铁基粉末冶金材料的优点不仅在于其优良的机械性能,还在于其具有良好的耐

磨性和耐腐蚀性。

这些优点使得铁基粉末冶金材料在制造高负荷、高速度、高温度工作条件下的零部件时表现出色。

例如,在汽车发动机的曲轴、凸轮轴、传动齿轮等零部件的制造中,铁基粉末冶金材料可以有效地提高零部件的使用寿命和可靠性。

除此之外,铁基粉末冶金材料还具有优异的热传导性能和磁性能,因此在电子

电器领域也有着广泛的应用。

例如,在电机、变压器、传感器等领域,铁基粉末冶金材料可以发挥其良好的磁性能,提高设备的性能和效率。

总的来说,铁基粉末冶金材料具有良好的机械性能、耐磨性、耐腐蚀性、热传

导性和磁性能,广泛应用于汽车、机械、航空航天、电子电器等领域。

随着科学技术的不断进步,铁基粉末冶金材料的性能将会得到进一步的提升,应用范围也将会更加广泛。

相信在未来的发展中,铁基粉末冶金材料将会成为各个领域中不可或缺的重要材料之一。

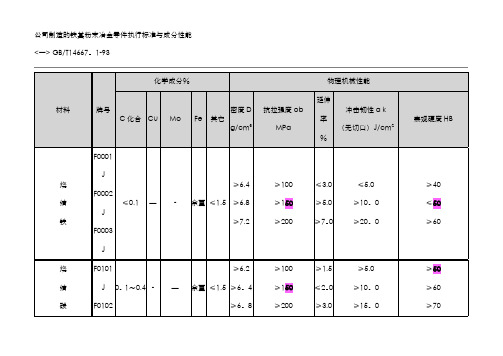

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667。

1-93<二〉MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe C F—0000 97.7—100 0。

0—0.3 F-0005 97。

4-99.7 0。

3-0。

6 F-0008 97。

1—99。

4 0.6-0.9 注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

▲烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC—0200 83.8-98.5 1.5-3。

9 0.0-0。

3FC-0205 93.5—98。

2 1.5—3。

90。

3—0。

6FC-020893。

2-97.9 1.5-3。

9 0.6-0。

9FC-0505 91.4-95。

7 4。

0-6.0 0。

3—0。

烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN—0200 92.2-99.0 1.0-3。

00。

0-2。

50。

0—0。

3FN-0205 91。

9-98.7 1.0—3。

00。

0—2.50.3-0。

6FN—0208 91.6—98。

4 1。

0-3.0 0.0-2.50。

6-0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

6FC-0508 91.1—95。

4 4.0—6。

0 0。

6-0.9FC—0808 88.1-92.4 7.0-9.0 0.6-0.9FC-1000 87.2-90。

59。

5—10。

50.0-0。

3FN-0405 89。

9—96.7 3.0-5。

50。

2—2.00.3—0.6FN—040889。

6—96。

43.0—5.50。

0-2。

0。

6—0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙ 铁—铜合金和铜钢粉末冶金材料性能(MPIF—35)铁—镍合金和镍钢粉末冶金材料性能(MPIF-35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙ 铜基系列粉末冶金制品 执行标准成分与性能-铜基(GB2688-81)⊙ <三> ”DIN V 30 910” 及 "ISO5755” (成分与性能略) ⊙ 烧结铝镍钴永磁合金的磁特性及其它物理特性< 規 格 二 — 不銹鋼 〉TypeChemical Composition (%)Physical Mechanical PropertiesFe Cr Ni Cu Tin Si Mn Mo C S Other Density(g/cm 3) Ultimate Tensile Strength (kg/mm 2)Elong-ation(%) Hard-nessSUS303LSCba l 18。

粉末冶金铁基结构材料力学性能

烧结状态 体

热处理状态

类

牌号

积抗伸

表处

表

别

质拉

弹性模 现 理 抗拉强 现

长

量强

量 硬方 度 硬

率

度

度法

度

应用

烧

塑性、韧性、焊接性与导磁性较好,适用于

结 FTG10-10 6.3 100 3.0 78400 40 -

-

- 受力极小,要求翻铆或焊接及要求导磁的零

铁

件,如垫片、磁筒、极靴等

2.提高材料性能。用特殊方法制取的细小金属或合金粉末,凝固速度极快、晶粒细小均匀,保证了材料的组织均匀,性能稳定, 以及良好的冷、热加工性能,且粉末颗粒不受合金元素和含量的限制,可提高强化相含量,从而发展新的材料体系。

3.利用各种成形工艺,可以将粉末原料直接成形为少余量、无余量的毛坯或净形零件,大量减少机加工量。提高材料利用率, 降低成本。

烧

塑性、韧性、焊接性与导磁性较好,适用于

结 FTG10-15 6.8 150 5.0 88200 50 -

-

- 受力极小,要求翻铆或焊接及要求导磁的零

铁

件,如垫片、磁筒、极靴等

烧

塑性、韧性、焊接性与导磁性较好,适用于

结 FTG10-20 7.0 200 7.0 98000 60 -

-

- 受力极小,要求翻铆或焊接及要求导磁的零

-

碳

钢

强度较高,适用于轻载结构件,如隔套、接

-

头、调节螺母、传动小齿轮等

烧

结

淬

强度较高,适用于轻载结构件,如隔套、接

中 FTG60-20 6.5 200 1.5 88200 70

450 45

铁基粉末冶金材料

铁基粉末冶金材料铁基粉末冶金材料是一种重要的金属材料,它以铁粉为主要原料,经过混合、压制、烧结等工艺制成的一种新型金属材料。

铁基粉末冶金材料具有优异的性能和广泛的应用领域,被广泛应用于汽车、机械、电子、航空航天等领域。

本文将从铁基粉末冶金材料的制备工艺、性能特点及应用领域等方面进行介绍。

一、铁基粉末冶金材料的制备工艺。

铁基粉末冶金材料的制备工艺包括原料准备、混合、压制、烧结等多个步骤。

首先,选择适当的铁粉和合金粉作为原料,然后进行粉末的干法或湿法混合,以确保各种元素均匀分布。

接下来,将混合后的粉末通过压制工艺成型,通常采用冷压或热压的方式。

最后,通过烧结工艺将粉末冶金材料加热至一定温度,使其颗粒间发生扩散和结合,形成致密的金属材料。

二、铁基粉末冶金材料的性能特点。

铁基粉末冶金材料具有许多优异的性能特点,主要包括高强度、高硬度、耐磨损、耐腐蚀等。

首先,由于其微观组织致密,具有较高的强度和硬度,能够满足各种复杂工况下的使用要求。

其次,铁基粉末冶金材料具有良好的耐磨损性能,适用于各种高磨损场合的零部件制造。

此外,铁基粉末冶金材料还具有良好的耐腐蚀性能,可用于制造耐腐蚀零部件。

三、铁基粉末冶金材料的应用领域。

铁基粉末冶金材料具有广泛的应用领域,主要应用于汽车、机械、电子、航空航天等领域。

在汽车领域,铁基粉末冶金材料常用于发动机、变速箱、转向系统等零部件的制造,以提高汽车的性能和可靠性。

在机械领域,铁基粉末冶金材料常用于制造各种高强度、耐磨损的零部件,如齿轮、轴承等。

在电子领域,铁基粉末冶金材料常用于制造电磁元件、传感器等零部件。

在航空航天领域,铁基粉末冶金材料常用于制造各种高强度、耐高温、耐腐蚀的零部件,如发动机叶片、涡轮盘等。

综上所述,铁基粉末冶金材料是一种重要的金属材料,具有优异的性能和广泛的应用领域。

随着科学技术的不断发展,铁基粉末冶金材料将在更多领域发挥其重要作用,为人类社会的发展做出更大的贡献。

铁基粉末冶金材料

• Excessive die wall wear or insufficient lubrication may result in cold welding of the compact to the die wall.

• Results in increased ejection force and stick-slip behaviour (squeaky noise)

影响尺寸变化的因素

• Particle size • Alloying element • Uneven filling and compaction • Uneven distribution of alloying elements in the

component • Liquid phase formation • Sintering temperature and time • Uneven temperature distribution of the sintering

后续处理

Treatment

Definition

Examples

Thermal treatments

Change in microstructure of the surface layers of the original substrate by thermally cycling through a phase transformation

由于精确的成型技术,粉末冶金产品具有以下特点: 近净成型 形状复杂 优良的尺寸精度.

粉末冶金简介

粉末冶金技术发展迅速: 其原料涵盖了近乎所有技术元素 产品形状复杂程度日益提高

粉末冶金产业主要分为两个领域: 铁基粉末冶金润滑制品 • 结构件 • 软磁材料

金属粉末冶金材料标准表

材料牌号

最小强度 (A)(E)

屈服 极限

FN-0200-15 -20 -25

FN-0205-20 -25 -30 -35

FN-0205-80HT -105HT -130HT -155HT -180HT

FN-0208-30 -35 -40 -45 -50

FN-0208-80HT -105HT -130HT -155HT -180HT

屈服强 度

(0.2%) MPa 120 170 210 170 210 240 280

(D)

240 280 310 340 380

(D)

210 280 340

(D)

280 340 410

伸长率 (25.4mm)

3.0 5.0 10.0 1.5 2.5 4.0 5.5 < 0.5 < 0.5 < 0.5 < 0.5 < 0.5 1.5 1.5 2.0 2.5 3.0 < 0.5 < 0.5 < 0.5 < 0.5 < 0.5 < 1.0 3.0 4.5 < 0.5 < 0.5 < 0.5 < 0.5 < 0.5 1.0 1.0 1.0

FC-0205 93.5-98.2 1.5-3.9 0.3-0.6

FC-0208 93.2-97.9 1.5-3.9 0.6-0.9

FC-0505 91.4-95.7 4.0-6.0 0.3-0.6

FC-0508 91.1-95.4 4.0-6.0 0.6-0.9

FC-0808 88.1-92.4 7.0-9.0 0.6-0.9

硬度

宏观 (表现)

微观 (换算的)

密度

络氏

铁基粉末冶金材料的制备及性能研究

铁基粉末冶金材料的制备及性能研究一、引言粉末冶金是一种高效、环保的先进制造技术。

铁基粉末冶金材料是目前粉末冶金领域中使用最为广泛的一种材料,在机械、汽车、电子、航空、航天等领域得到了广泛的应用。

如何制备高品质的铁基粉末冶金材料,提高其性能,是当前研究的热点和难点之一。

二、铁基粉末冶金材料的制备方法目前,铁基粉末冶金材料的制备方法主要分为干法和湿法两种。

1. 干法干法制备铁基粉末冶金材料的主要原理是将金属粉末通过机械合金化或电解粉末制备得到所需的铁基合金粉末。

干法制备铁基粉末冶金材料的优点是工艺简单,易于控制,且不需要添加外来成分,从而提高了制备的纯度。

2. 湿法湿法制备铁基粉末冶金材料的主要原理是先制备出高纯度的沉淀物,然后再通过还原、热处理等方法制备所需的粉末冶金材料。

湿法制备铁基粉末冶金材料的优点是可以获得更高的成分均匀度和纯度,且可以控制尺寸和形状,但缺点是制备工艺比较繁琐,成本较高。

三、铁基粉末冶金材料的性能研究铁基粉末冶金材料的性能研究主要包括以下几个方面:1. 硬度和耐磨性铁基粉末冶金材料的硬度和耐磨性是其最重要的性能之一。

硬度和耐磨性一般受到材料的成分、制备和加工过程的影响。

研究表明,适当的碳含量和孔隙率可以提高材料的硬度和耐磨性。

2. 抗拉强度和塑性铁基粉末冶金材料的抗拉强度和塑性是其在机械、汽车等领域应用的重要指标。

一般来说,选择合适的铁基合金、控制铁基合金的粘结相以及调整材料的含碳量,可以提高材料的抗拉强度和塑性。

3. 磁性铁基粉末冶金材料的磁性是其在电子、磁性材料等领域应用的重要指标。

研究发现,采用适当的热处理等方法可以调控铁基粉末冶金材料的磁性。

4. 抗腐蚀性铁基粉末冶金材料的抗腐蚀性是其在冶金、化学等领域应用的重要指标。

一般来说,选择合适的铁基合金、降低材料的孔隙率以及控制材料的表面质量,可以提高材料的抗腐蚀性。

四、铁基粉末冶金材料的应用铁基粉末冶金材料可以广泛应用于机械、汽车、电子、航空、航天等领域。

铁基粉末冶金材料成分

铁基粉末冶金材料成分铁基粉末冶金材料,这个名字听起来是不是有点高大上?其实吧,铁基粉末冶金材料就像是一块块小拼图,经过巧妙的组合,最后拼出了一幅大画面,特别有意思。

而且在我们的生活中,它的身影可不少哦,就像那不知疲倦的小蜜蜂,忙碌地在各个领域飞来飞去。

想想看,汽车、机械、工具,还有好多工业产品,背后都离不开这些铁基材料的支持,真是“功臣”啊。

说到铁基粉末冶金材料,得先聊聊它的成分。

嘿,听着就有点专业,但其实没那么复杂。

铁,作为主要成分,简直就是个“主力军”,没有它,整个阵营就不行了。

而且铁的价格也亲民,让很多企业可以放心使用。

然后再加上一些其他元素,比如碳、镍、铬、钼什么的,这些元素就像调味料,把铁基材料的性能提升得更上一层楼。

有了这些配方,材料的强度、韧性、耐磨性,都能大大增强,感觉就像给材料穿上了“防弹衣”。

粉末冶金的魅力不仅在于它的成分,还在于它的制造过程。

你知道吗,粉末冶金的过程就像是在做一顿大餐。

要把金属原料弄成粉末,听起来简单,实际操作起来可是有点讲究哦。

得控制好粉末的颗粒度,太大了不好,太小了也不行,得刚刚好,才有那个“滋味”。

把粉末按一定的比例混合,像调色一样,调出最佳的“配方”。

然后压制成型,就像捏泥巴,形状随心所欲,最后烧结,把这些小粉末通过高温让它们紧密结合在一起,哇,这个过程就像是把小零件变成了大宝贝,十分神奇。

粉末冶金材料的优点还真不少。

比如,使用材料的利用率高,几乎没有浪费,简直就是环保小卫士。

而且生产的产品可以达到很高的精度,像打磨过一样,真是让人惊叹。

此外,经过适当处理,这些材料的性能可是不容小觑,耐腐蚀、耐高温、耐磨损,仿佛有了超能力,能在恶劣的环境中也能安然无恙。

听着是不是很酷?说到应用,那就更广泛了。

汽车工业中,铁基粉末冶金材料是不可或缺的,比如齿轮、轴承,这些小配件可是维持整个汽车运行的关键哦。

航空航天领域也需要它们,想想那些飞翔在天上的飞机,背后有多少技术支持,铁基材料可真是默默无闻的“英雄”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D. AB + 0.6% C

Astaloy CrM + 0.3% C

烧结渗碳

PASC 30 + 0% C

D. HP-1 + 0.5 % C

过低的烧结温度

Free Cu in Distaloy material

后续处理

Treatment Coatings Definition - a deposition of a layer of a separate material onto the surface of the substrate without any chemical reaction A chemical reaction between the surface layers of the original substrate and an external reactant Diffusion of other species, such as C, N, into the surface layers of the original substrate Examples Electroplating Painting metallizing Steam treatment Phosphatising, etc Carburising Carbonitriding Nitrocarburising Nitriding Plasma treatments, etc

铁基粉末冶金材料

内容提要

• • • • • 概述 工艺过程 产品种类 混料、成型、烧结及后处理 发展趋势

粉末冶金简介

粉末冶金是: 通过对所需基础粉末,合金粉末及添加剂混合, 然后将混粉填充在具有要求形状的模腔内进行压制成 形,再将成型坯体在保护气氛下进行烧结使各种颗粒 形成冶金结合, 经过后续处理后得到最终产品。 由于精确的成型技术,粉末冶金产品具有以下特点: 近净成型 形状复杂 优良的尺寸精度.

模具润滑状况对脱模力的影响

Good lubrication

模具润滑状况对脱模力的影响

Bad lubrication • Excessive die wall wear or insufficient lubrication may result in cold welding of the compact to the die wall. • Results in increased ejection force and stick-slip behaviour (squeaky noise)

LOP LIP

CR

粉末压制

摩擦力

• • • • Between powder particles Between punches and the die-wall Between punches and powder particles Between powder particles and the die-wall

b)

Stationary lower punch and floating die.

c)

Stationary lower punch, and the die being withdrawn at half the speed of the top punch.

如何减小摩擦力

• 加入润滑剂 • 模壁润滑 • 优化压制工艺

均匀化过程 Ni in Fe-base

影响均匀化的因素

Ni particle size: 5 um, 10 um Temperature: 1000 - 1300C Time: 0.5 -500 h Weighing factor: • Temperature • Ni particle size • Time

影响尺寸变化的因素

• • • • • • • • Particle size Alloying element Uneven filling and compaction Uneven distribution of alloying elements in the component Liquid phase formation Sintering temperature and time Uneven temperature distribution of the sintering furnace Poor control of gas flow in the sintering furnace

粉末冶金基本工艺过程

后续处理

粉末原料

• 基粉类型 • 合金体系 • 合金化方式

基粉的选择

混 料

• • • • 混料要求 混合方式 均匀性与偏析 松装密度与流动性

混粉及装粉过程中产生的细粉团聚

压制

• • • • 压制方式 生坯密度与密度均匀性 生坯强度 生坯缺陷

充模过程

• Care must be taken when filling thin sections as bridges may occur. The min. cross section size is about 1mm.

影响烧结的因素

• • • • • • • Temperature Time Atmosphere Material composition Alloying method Lubricant content Sintering cycle

烧结过程的实质

• Particle bonding

Sintering necks Size Pores

装粉高度与模冲进入量的计算

UP UP H1 t1 t2 Die LIP LOP H2 Die FD= 3.2g/cm3 GD= 7.2g/cm3 H1=GD/FD*t1 H2=GD/FD*t2 UPentry=H2-t2 Example: t1=10mm t2=25mm H1=22.5mm H2=56 mm UPentry= 31mm

Chemical conversion treatments

Thermochemical treatments

后续处理

Treatment Definition Change in microstructure of the surface layers of the original substrate by thermally cycling through a phase transformation Mechanical deformation in the surface layers of the original substrate, mainly to induce compressive stresses, but also to provide densification of the surface layer Examples Induction hardening Laser hardening

• Microstructure

Phases/structures

Shape Alloying Homogenization

• Dimensional change

烧结驱动力

V1 + V2 = V3 E1 + E2 > E3 Driving Force: Surface energy

2

1 3

High energy state

E1 + E2 ∆E E3

Low energy state

固态烧结

• By the Diffusion of the metal atoms

Cu spheres

孔隙变化

From sharp corners to flatter parts of the pore surface

From small pores to near-by larger pores and grain boundaries

粉末冶金简介

粉末冶金技术发展迅速: 其原料涵盖了近乎所有技术元素 产品形状复杂程度日益提高 粉末冶金产业主要分为两个领域: 铁基粉末冶金 非铁基粉末冶金

铁基粉末冶金材料

• 自润滑制品 • 结构件 • 软磁材料

自润滑零件

结 构 件 零 件

软 磁 零 件

粉末冶金产品优势

• • • • • • • • 近净成型 期望的力学性能 大规模的生产和重复性好 表面光洁度 高尺寸精度 允许不同材料组合 多孔及孔隙度可控(自润滑材料) 良好的磁性能(软磁材料)

脱蜡缺陷 (Blistering) Fe + 2.5% Ni + 0.4% C

烧结缺陷

Poor sintering necks (sponge)

Poor sintering necks (atomised)

Oxidation during sintering

弱烧结颈和游离石墨

烧结脱碳Biblioteka NC100.24 + Cu + Ni + 1% C

瞬时液相烧结

Secondary pore

Fe – Cu系膨胀机理 系膨胀机理

90%Fe 10%Cu 1150 C

Fe-Cu 系与 系与Fe-Cu-C 系的尺寸变化

Cu

Cu + 1%C

烧结常见的问题

• Achieve sufficiently tight tolerances • Oxidation (alloying elements, sintering atmosphere) • Carburisation (temperature, sintering atmosphere) • Decarburisation (temperature, sintering atmosphere) • Poor surface finish (delubrification)