铝合金的微观组织金相分析ppt课件

《金相分析试验培训》课件

金相分析主要适用于金属材料,对于非金属材料和复合材料等则不太适用。此外 ,金相分析的准确性和可靠性也受到样品制备、观察条件和分析方法等因素的影 响。

02

金相分析试验流程

试样制备

试样选取

根据试验需求,选择具 有代表性的试样。

研磨

使用不同粒度的砂纸或 研磨剂,将试样表面研

磨至平滑。

抛光

晶体取向分析

总结词

通过分析金相样品中晶体取向的分布和变化,研究材料的晶体结构和织构特性。

详细描述

晶体取向分析是利用金相样品中晶体取向的差异和分布,研究材料的晶体结构和织构特性。通过分析 晶体取向的分布和变化,可以了解材料的晶体织构、变形行为和断裂机制等,为材料设计和优化提供 依据。

相组成分析

总结词

计算等。

报告生成

根据分析结果,生成详细的金 相分析报告。

03

金相分析试验技术

定量金相分析

总结词

通过测量金相样品中的晶粒尺寸、位向差和相含量等参数, 对材料的微观结构和性能进行定量评估。

详细描述

定量金相分析是利用图像处理和计算机技术对金相样品进行 定量测量和分析的方法。通过测量晶粒尺寸、位向差和相含 量等参数,可以评估材料的微观结构和性能,进而预测材料 的力学性能、物理性能和化学性能。

案例二:不锈钢的金相分析

总结词

不锈钢是一种具有高度耐腐蚀性和良好机械性能的合金。通过金相分析,可以深入了解 不锈钢的显微组织结构,进一步优化其性能。

详细描述

不锈钢的金相分析主要关注其晶粒大小、碳化物分布以及铬元素的含量。在显微镜下, 可以看到不锈钢的晶界较为模糊,这是因为其具有较高的合金化程度。同时,不锈钢中 还含有一定量的碳化物,这些碳化物在金相分析中呈现出黑色斑点。铬元素的含量对于

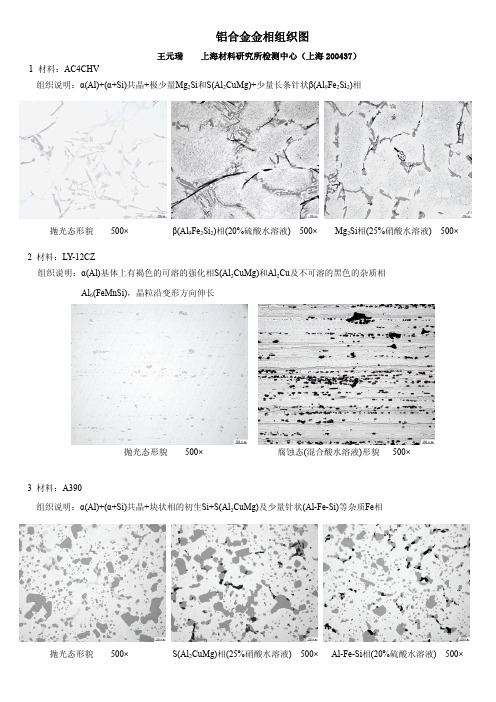

铝合金金相组织图

铝合金金相组织图王元瑞 上海材料研究所检测中心(上海200437) 1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

7xxx铝合金的微观组织(金相分析)

a)未浸蚀 b)晶界浸蚀 c)晶粒浸蚀

2. 1 多相合金的浸蚀

多相合金的浸蚀,除了有 单相合金反应特征外,由 于组织中有明显的相组成 物,电位差距较大,发生 相之间的电化学腐蚀,其 中一相被溶去一薄层,而 相界被浸蚀较深呈现凹坑, 结果在相与相界间相与相 间出现凹坑,从而显示出 相或组织

不同放大倍数下的珠光体 a)高倍 b)中倍 c)低倍

合金成分设计

熔炼、铸造

均匀化处理

热加工(轧制、挤 压、锻造)

微观组织检测

固溶 + 时效

性能测试

机理研究

3. 7xxx铝合金的微观组织(金相分析) 3. 1 铸锭的金相分析

7136铝合金铸态金相组织照片 (1)晶界存在较多非平衡结晶相 (2)晶界较粗、弯曲(铸造缺陷多) (3)存在过饱和固溶体(冷却速度快) (4)存在成分偏析现象(晶粒内部有枝晶)

BSE分析:

再结晶晶粒 :内部均匀 未再结晶晶粒:内部不均匀

EBSD分析(晶界图):

EBSD 再结晶:晶粒内部无小角度晶界 未再结晶: 晶粒内部有小角度晶界

3. 5.1 轧制变形铝合金的微观组织(典型组织)

等轴晶粒沿轧制方

向被拉长为纤维组

织

未溶相沿轧制方向 呈链状排列

7B50铝合金轧制变形态金相组织图 a)80% b)90% c)95% d)图b局部放大

常用的金相பைடு நூலகம்示方法

1. 光学法

把金相试样放在反射光中,把 肉眼无法分辨的光学信息转化 为可变衬度的方法。如偏振状 态与位向差异,试样不经过其

他显示方法,只利用显微镜上

铝合金铸锭(未腐蚀) 组成相与基体对入射 光的反射能差异大 的特殊附件来实现的

2. 化学浸蚀法

《金相检验》课件

金相检验的目的和意义

评估金属材料的质量和性能

通过金相检验,可以了解金属材料的微观结构和夹杂物分 布,从而评估其力学性能、耐腐蚀性能等,为产品的可靠 性和安全性提供保障。

控制生产过程

金相检验可以对生产过程中的金属材料进行实时监控,及 时发现并解决生产过程中出现的问题,提高产品质量和生 产效率。

促进新材料研发

利泽 。

04

金相显微镜观察

金相显微镜的构造与原理

金相显微镜由照明系统、载物台、物 镜、目镜等主要部分组成,能够将物 体放大并清晰地展示在屏幕上。

金相显微镜的原理基于光学成像原理 ,通过透镜的折射和反射将物体放大 并投影到目镜上,以便观察。

02

可以观察金属材料的相 组成、相比例和相分布 等相组成特征。

03

可以观察金属材料的表 面形貌、粗糙度和纹理 等表面特征。

04

可以观察金属材料的内 部缺陷、夹杂物和析出 相等内部特征。

05

金相检验标准与报告编写

金相检验标准

1 2

金属材料的金相检验标准

根据金属材料的种类、牌号和用途,制定相应的 金相检验标准,包括金相组织、晶粒度、夹杂物 等方面的规定。

相变类型

02

共析、包析、马氏体相变等。

相变对性能的影响

03

相变会导致金属材料的性能发生显著变化,如钢铁在冷却时发

生相变,硬度增加,耐磨性提高。

03

金相制备技术

金相试样的选取与截取

选取代表性试样

根据检验目的和要求,选取具有代表 性的金相试样,确保能够反映材料或 零件的整体特征。

截取方法

根据试样的大小和形状,采用适当的 锯切、切割或破碎等方法,将试样从 原始材料中截取下来。

材料人网-铝合金金相组织图

铝合金金相组织图1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

铝合金微观组织

-23-

◎

◎

中鋼/中鋁研發處

◎

材質受熱後,差排重新排列成次晶粒

差排 (Dislocation) 次晶粒 (Subgrain)

A

B

1μm

-24-

◎

◎

中鋼/中鋁研發處

◎

次晶粒合併 → 完全再結晶

-25-

◎

◎

中鋼/中鋁研發處

◎

再結晶晶核成核位置

晶出物成核

應力最集中之處,易成為 再結晶成核位置。

鋁胚 均質化

Mg

-14-

◎

◎

中鋼/中鋁研發處

◎

均質化處理可促進晶出物球化

As-cast

(3003 Alloy) Homo.620℃x12hrs.

x200

x500

目的:成核位置、改變集合組織、利於深沖加工

-15◎ ◎

中鋼/中鋁研發處

◎

二次析出物之TEM觀察

(3003合金)

Homo.470℃ Homo.620℃

-21-

◎

◎

中鋼/中鋁研發處

◎

加工硬化差排

低加工量差排

電子顯微鏡觀察

高加工量差排

-22-

◎

◎

中鋼/中鋁研發處

◎

3. 退火再結晶組織 (Recrystallization)

再結晶驅動力:應變能 + 熱能 步驟:晶核成核→成長(次晶粒、晶粒) 再結晶晶核成核位置:晶出物、晶界、高密度差排

Liq+Al Al 0.04% 1.8% Al+Al3Fe 928K

1. 鑄造時所產生 2. 尺寸大小: 約數十至一百m

Al

AlFe

50μm

轻合金铝合金相图及合金相 ppt课件

❖ Westengen 在对1050合金 [ 0.25%(质量)Fe, 0.13%(质量)Si ] DC铸锭均匀化前后相的形成和 转变的研究工作中,又发现一新的 相, Westengen 将之表达为 相。

❖ 图34是其典型TEM形貌及[100]晶带轴的选区电 子衍射花样。

图34 相典型TEM形貌及[100]晶带轴选区电子衍射花样

❖ 杂质铁和硅在Al-Cu-Mn系合金中有时还可能形成 (FeMn)Al6相。

❖ 2. 3 3×××系和 4×××系中的多元化合 物

❖ 3×××系合金的主要合金元素是锰,该系合金中的锰含量 在1.0%~1.6%,Fe、Si是主要杂质元素。

❖ Fe、Si元素含量对合金相和显微组织有很大影响,必须严格 控制其含量。

❖ 在4×××系合金中,Si是主要元素。

❖ 在部分4×××系合金中,也添加了Cu、Mg、Ni、Mn等 元素。

❖ 工业生产的4A01、4A13和4A17三个合金均含有 +Si共 晶体和 (Al5FeSi)相。

❖ 由于各合金中硅含量不同,其组织中的共晶体量也依次 (4A01、4A13和4A17) 递增。

图16 Al-Cu-Li 三元相图

图17 Al-Cu-Mg 三元相图

图18 Al-Cu-Zn 三元相图

图19 Al-Fe-Mn 三元相图

图20 Al-Fe-Cr 三元相图

图21 Al-Fe-Zn 三元相图

图22 Al-Mn-Mg 三元相图

图23 Al-Si-Mg 三元相图

图24 Al-Zn-Mg 三元相图

❖ 2. 5 6×××系和 7×××系中的化合物

❖ 6×××系合金包括Al-Mg-Si和Al-Mg-Si-Cu系合金。

❖ Al- Mg-Si-Cu系合金中铜含量在0.4%以下,主要强化相是 Mg2Si。

金相分析技术ppt课件ppt课件

21

回复与再结晶

(a)黄铜冷加工变形量达到CW=38%后的组织 (b)经580ºC保温3秒后的组织

22

回复与再结晶

(c)580ºC保温4秒后的金相组织(d)580ºC保温8秒后的金相组织

2、磨砂轮时应利用砂轮的侧面,并使试样沿砂轮径向缓慢往复移动,施加压 力要均匀。这样既可以保证使试样磨平,还可以防止砂轮侧面磨出凹槽,使试样 无法磨平。

3、在磨制过程中,试样要不断用水冷却,以防止试样因受热升温而产生组织 变化。

4、在一般情况下,试样的周界要砂轮或锉刀磨成45°角,以免在磨光及抛光 时将砂纸和抛光织物划破。

Al-Mg2Si相图

15

Al-Mg-Si 合金

Al-Mg-Si 合金体系中Mg和Si的原子个数比为 2/1,质量比为1.73时,Si刚好完全形成Mg2Si 相,叫做平衡相合金体系。如果Mg/Si质量比 小于1.73,则Si的含量超过形成Mg2Si当量所 需的Si,形成硅过剩合金系。过剩硅可以提高 合金的强度,但过剩硅的存在可能导致材料的 脆性增加,所以硅含量一般不能超过太多。 该系合金的特性:中等强度,耐腐蚀性能好, 焊接性能好,工艺性能好(易挤压出成形)氧 化着色性能好。

23

回复与再结晶

(e)580ºC保温15分后的金相组织(f)700ºC保温10分后晶粒长大的的金相组织

24

晶粒尺度

金属及合金的晶粒大小与金属材料的机械性能、工艺 性能及物理性能有密切的关系。细晶粒金属的材料的机械 性能、工艺性能均比较好,它的冲击韧性和强度都较高, 在热处理和淬火时不易变形和开裂。粗晶粒金属材料的机 械性能和工艺性能都比较差。金属材料的晶粒大小与浇铸 工艺、冷热加工变形程度和退火温度等有关。金属材料的 强度在很大程度上取决于晶粒的大小,正如Hall-Petch公式 所描述的强度和晶粒尺寸之间的函数关系:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不同放大倍数下的珠光体 a)高倍 b)中倍 c)低倍

多相合金的浸蚀,除了有 单相合金反应特征外,由 于组织中有明显的相组成 物,电位差距较大,发生 相之间的电化学腐蚀,其 中一相被溶去一薄层,而 相界被浸蚀较深呈现凹坑, 结果在相与相界间相与相 间出现凹坑,从而显示出 相或组织

.

8

二. 7xxx铝合金的微观组织(金相分析)

热变形过程中,部分变形晶粒发生动态再结晶,形成变 形晶粒和少量再结晶晶粒混合组织

固溶过程中,温度较高,发生静态再结晶,再结晶比例 大幅增加 时效温度很低,合金一般不会发生进一步的再结晶

.

17

(2)铝合金中再结晶组织的表征方法:

OM分析:

用Graff Sargent腐蚀液进行腐蚀。此 种腐蚀液优先腐蚀晶界和亚晶界。

.

14

动态回复

动态回复应力—应变曲线

动态回复:位错的运 动与重组

7085 铝合金热变形中的动态回复

变形晶粒内产生等轴亚晶 组织

.

15

动态再结晶

7085 铝合金热变形中的动态再结晶

动态再结晶应力—应变曲线

动态再结晶:形成大 角度晶界 + 长大

变形晶粒晶界处出现细小 等轴晶粒

.

16

3. 4 变形铝合金中的再结晶组织 (1)铝合金中再结晶组织演变:

微观组织检测

固溶 + 时效

机理研究

.

性能测试

10

3. 7xxx铝合金的微观组织(金相分析) 3. 1 铸锭的金相分析

7136铝合金铸态金相组织照片

(1)晶界存在较多非平衡结晶相

(2)晶界较粗、弯曲(铸造缺陷多)

(3)存在过饱和固溶体(冷却速度快)

(4)存在成分偏析现象(晶粒内部有枝晶)

.

11

3. 2 铸锭的均匀化处理

织

未溶相沿轧制方向 呈链状排列

7B50铝合金轧制变形态金相组织图 a)80% b)90% c)95% d)图b局部放大

.

19

部分晶界清晰 未溶相明显减少 出现再结晶晶粒

固溶时效后金相组织图

a)b)80% c)d)90%e)f ห้องสมุดไป่ตู้95% .

20

3. 5.2 挤压变形铝合金的微观组织(典型组织)

7A85铝合金挤压态金相组织,挤压比为 a)17 b)30 c)67

所以未再结晶区域由于亚结构被腐

蚀,腐蚀颜色较深;再结晶区域则 为未腐蚀区域。

OM

BSE

BSE分析:

再结晶晶粒 :内部均匀

未再结晶晶粒:内部不均匀

EBSD

EBSD分析(晶界图):

再结晶:晶粒内部无小角度晶界

未再结晶: 晶粒内部有小角度晶界

.

18

3. 5.1 轧制变形铝合金的微观组织(典型组织)

等轴晶粒沿轧制方 向被拉长为纤维组

1. 铝合金分类

铸造铝合金:成分点在D点 之右,存在共晶组织,流 动性好,适合铸造。通过 铸造直接获取工件

变形铝合金:成分点在D点 以左,铸造性能不好,形 成铸锭后要进行塑性加工 为型材,来改善铸造缺陷, 使用型材来获取工件

.

9

2. 变形铝合金的实验研究工艺路线

合金成分设计

熔炼、铸造

均匀化处理

热加工(轧制、挤 压、锻造)

(1)经过热加工(轧制、挤压、锻造)后:

晶粒均被不同程度拉长 均有大量未溶相存在 晶界均比较模糊

(2)经过固溶时效后:

出现再结晶晶粒 未溶相含量大幅减小 晶界变清晰

.

25

目的:减少、消除晶内偏析,以及晶界 处、枝晶处的非平衡共晶相,促进过饱 和固溶体分解,从而提高合金铸锭的变 形性能。

.

12

a)铸造组织 b)c)d)均匀化后组织

均匀化后TEM照片

减少消除、晶界处非平衡相 晶界变细 减少消除晶内偏析

过饱和固溶体的分解(形成 弥散相) 晶粒一般不会长大

a)铸造组织 b)c)d)均匀化后组织 .

7xxx铝合金的微观组织 (金相分析)

汇报人:XXX 指导老师:XXX教授

.

1

目录

一. 金相分析基础

二. 7xxx铝合金的微观组织(金相组织)

.

2

一. 金相分析基础

金相组织显示原理

台式金相显微镜示意图

试样中各组成相及其边界 具有不同物理化学性质, 利用这些差异转化为磨面 反射光强度和色彩的区别, 然后金相显微镜利用磨面 反射光的差异来成像

.

3

1. 光学法

常用的金相显示方法

铝合金铸锭(未腐蚀)

组成相与基体对入射 光的反射能差异大

把金相试样放在反射光中,把 肉眼无法分辨的光学信息转化 为可变衬度的方法。如偏振状 态与位向差异,试样不经过其 他显示方法,只利用显微镜上 的特殊附件来实现的

.

4

2. 化学浸蚀法

化学浸蚀是指将抛光好的试样磨面浸 入化学试剂中或用化学试剂擦拭试样 表面,使之显示出显微组织的一种方 法,也是最常用的方法

沿挤压方向被拉长 晶界模糊 未溶相较多

.

21

不同时效温度时效24小时合金的金相组织

未溶相减少

部分晶界更清晰

.

22

3. 5.3 锻造态7xxx铝合金的微观组织

7085三火锻造金相组织

.

等轴状晶粒被拉长 存在大量未溶相

晶界模糊

23

未溶相减少 晶界变清晰

固溶时效处理后的金相组织

.

24

3. 5.4 小结

13

3. 3 材料热加工过程中的动态软化

静态回复、再结晶: 在进行变形后的加热保温过程中发生的回复、再结晶 动态回复、再结晶: 热变形过程中,与塑性变同时发生的回复、再结晶

铝合金属于高层错能材料,热变形过程中(热轧、锻造、 挤压等)容易发生动态回复,只有变形条件较合适,在

热变形过程中才会发生动态再结晶。

晶界处排列不规则,缺陷杂 质多,晶界处电位低于晶粒 内部,成为微电池阳极,晶 界处溶解较快

a)未浸蚀 b)晶界浸蚀 c)晶粒浸蚀

继续浸蚀,晶粒内也开始溶

解,溶解多发生在密排原子

面上,使密排原子面露出来,

因为磨面上各晶粒取向不同,

各晶粒浸蚀平面与原平面角

度不同,垂直光照射下显示

为明暗不同的晶粒

.

7

2. 1 多相合金的浸蚀

.

5

化学浸蚀原理

a)晶界处光线散射 b)纯铁微观组织示意图

它是一个电化学溶解过程。 金属与合金中的晶粒与晶粒 之间,晶粒与晶界之间,各 相之间的物理化学性质不同, 在电解质溶液中具有不同电 位,形成微电池。较低电位 为微电池阳极,溶解较快, 溶解部分呈现凹陷或沉积反 应物

.

6

2. 1 纯金属及单相合金的浸蚀