节拍TT的计算方法

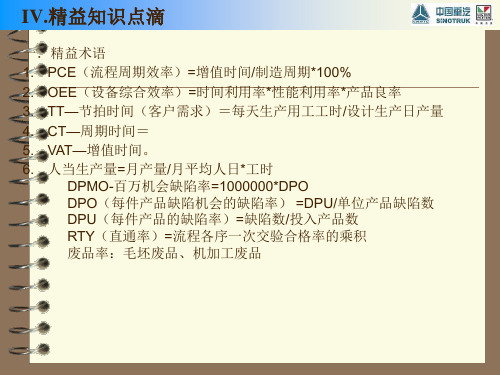

精益生产知识点

5.加工的Muda。

• Waiting • Manual Touches

6.等待的Muda。

7.搬运的Muda。

消除浪费 持续改善

Tenants of Single Piece Flow

Do Not Make Defects Do Not Pass Along Defects Do Not Accept Defects

Example: 我们正常工作时间为:=5days/week*8h/day*60m/h*60s/m=144000s/w 客户需求:=1000pcs/w 则:takt time=144000/1000=144s/pcs TT是TAKT Time,原本是由音槳上所引用過來的一個概念。 TAKT是德文,它的原意就是節拍的意思,是指在交響樂的演奏過程 中,要將整個樂團導向一個合諧、順暢的結果,變成一個Flow的呈現 。 所以在Lean的想法中,TAKT Time指的就是節拍時間,以客戶的需求 來趨動整個生產線的節奏,達到一個暢流式(Flow)生產的做法。 而最完美的境界是希望能達到One-Piece Flow (單件流)的工作方式。

系数)*(1+宽放),即生产节拍. 2) T.T根据是客户定单而定的节拍时间:T.T=每日的运转时间(定时)/客

户每日需求生产量(由生产计划分解),即客户需求节拍. 2.针对问题:周期时间可分为产品生产周期和单工位作业周期. 1)生产线的节拍时间为8S,周期时间是7+8+7=22S(产品生产周期). 2)生产线的节拍时间为8S,工位作业周期=工位标准工时. 3.了解C.T和T.T的意义在于: 1)当C.T>T.T时,说明生产无法满足客户需求.应进行改善(或加人),降低

标准节拍的计算公式

标准节拍的计算公式在音乐中,节拍是音乐的基本单位,它决定了音乐的节奏和速度。

而计算标准节拍的公式,可以帮助我们更好地理解和掌握音乐的节奏感。

接下来,我们将介绍标准节拍的计算公式,帮助大家更好地理解音乐节奏的计算方法。

首先,我们来介绍标准节拍的概念。

标准节拍是指每分钟内的拍子数,通常用BPM(Beats Per Minute)来表示。

在乐谱上,标准节拍通常用拍号来表示,比如4/4拍、3/4拍等。

而计算标准节拍的公式,就是用来确定每分钟内的拍子数的方法。

标准节拍的计算公式如下:BPM = 60 / 每小节的时值。

其中,BPM表示每分钟的拍子数,60表示每分钟的秒数,每小节的时值表示每个小节中音符的时值总和。

通过这个公式,我们可以计算出每分钟内的标准节拍数,从而确定音乐的节奏和速度。

举个例子,如果一个小节中包含4个四分音符,那么每小节的时值就是4。

假设我们要计算这首音乐的标准节拍,那么根据公式,BPM = 60 / 4,即每分钟的拍子数为15。

这样一来,我们就可以确定这首音乐的标准节拍为每分钟15拍,从而掌握音乐的节奏和速度。

除了四分音符,其他音符的时值也可以用来计算标准节拍。

比如,如果一个小节中包含8个八分音符,那么每小节的时值就是8,根据公式计算得出每分钟的拍子数,从而确定音乐的节奏和速度。

需要注意的是,标准节拍的计算公式是基于每分钟的拍子数来确定音乐的节奏和速度的。

因此,在实际运用中,我们可以通过这个公式来帮助我们正确把握音乐的节奏感,从而更好地演奏音乐作品。

总结一下,标准节拍的计算公式是通过每分钟的拍子数来确定音乐的节奏和速度的方法。

通过这个公式,我们可以根据每小节的时值来计算出每分钟的拍子数,从而掌握音乐的节奏和速度。

希望本文介绍的内容能够帮助大家更好地理解和掌握标准节拍的计算方法,从而在音乐演奏中更加游刃有余。

TAKT Time制定和变更规范

TAKT Time制定和变更规范1.目的通过TAKT Time节拍控制流程,形成标准,达到标准化和均衡生产,保证安全、质量和产量。

2.引用标准1)ZD/****06C.22 TAKT Time单件工时管理办法2)CMS/STD.23 如何使用工位准备单3)CMS/STD.26 线平衡墙3.指导规范见附件流程3.1应该每月评估/回顾TT/ATT,TT/ATT在某一时期内应该固定不变的(至少一个月)。

3.2 TT/ATT计算TT(秒/台)=有效工作时间(秒)/生产需求(台)ATT(秒/台)=TT(秒/台)×生产效率(%)=有效工作时间(秒)/生产需求(台)×生产效率(%)或实际节拍ATT(JPH)=理论节拍TT(JPH)×生产效率(%)3.3 根据生产滚动计划,协商TT/ATT变更(生产计划、生产车间、物流、维修、技术、质量等部门),提出申请。

TAKT Time变更申请表(略)3.4制定TT/ATT变更计划,包括工厂、车间/部门(生产、质量、物流、设备等)、工段/班组的TT/ATT变更计划,一般有20天准备工作,试运行1个星期。

1)生产计划科和工厂厂长制定计划,发布到所有相关的车间/部门。

提速主计划表(略)2)生产、质量、物流、设备等车间/部门根据工厂计划制定区域计划(包括人员需求/培训、设备/工具、物料包装/配送、工艺调整/SOS/JIS、工作场所/目视化等),发布到工段/班组。

提速准备状态清单(略)3)工段长/班组长根据车间/部门计划制定工段/班组计划,使用平衡墙进行TT/ATT变更,调整工作分配,消除瓶颈工位,减少等待、步行、非增值等浪费,修改SOS/JIS、线平衡墙和其它相关文件,开展岗位培训,保证安全、质量、产量。

工位调整计划(略)3.5工段/班组进行工位准备状态验证,汇总所有工位准备状态,确保各项准备工作完成,保证安全、质量、产量。

工位准备状态单(略)工位准备汇总单(略)3.6工位准备完成后,进行TT/ATT变更试运行(一般为1个星期),工厂厂长组织相关车间/部门进行现场验证,抽查工位准备状态,检查各项计划完成情况和运行效果,决定是否同意TT/ATT变更,生产计划科发布TT/ATT变更信息。

车身生产线节拍提升方法及应用

车身生产线节拍提升方法及应用作者:叶德昭来源:《汽车与驾驶维修(维修版)》2021年第04期关键词:车身;节拍;瓶颈;生产效率;制造成本0 引言随着我国汽车市场竞争的日益激烈,车型的种类越来越丰富,汽车更新迭代的速度也越来越快。

在汽车的整个生命周期当中,为了快速满足市场的需求及迅速占领市场,一些汽车制造企业挖掘现有生产线潜力,期望用最少的成本投入和最短的时间实现产能的最大化。

[1] 对于流水生产线而言,节拍是衡量生产线生产能力的指标之一,研究生产线节拍提升,对降低制造成本、增强企业竞争力具有重要意义。

在汽车制造的四大工艺中,车身生产系统相比涂装和总装生产系统来说刚性更强,车身生产线一般由发动机舱、前车体、侧围、地板、顶盖等焊接分总成线及合拼主焊生产线组成,制造工艺复杂,设备多,车型切换频繁,生产效率相对较低。

本文介绍如何减少瓶颈工位的周期时间,提高设备开动率,平衡生产线,实现生产线的产能提升。

1 生产节拍影响要素分析及提升措施1.1 节拍计算方法要分析生产节拍的影响要素,首先了解以下几个时间术语。

(1)理论单件工时,简称TT,指生产线理论生产一件产品所用的时间。

TT= 有效工作时间(s)/ 客户需求(台)其中,有效工作时间是指每班次上班时间减去休息及吃饭的时间。

(2)实际单件工时,简称ATT,指生产线实际生产一件产品所用的时间。

ATT= 目标效率(%)×TT(s)目标效率=100% -系统损耗系统损耗包含设备停线、物料短缺、质量问题、工具/ 模具更换和有计划的停线(包括固有的质量检查、设备点检等)。

(3)周期时间,简称CT,指某工位完成一个作业循环所用的时间。

每个工位的CT 要求都要小于ATT,但是又要尽量与ATT 接近,目的是使人力、设备等各种资源获得充分的利用。

(4)节拍,简称JPH,指单位时间产量,是衡量产能的重要指标。

生产节拍= 每天的计划产量/ 每天的生产时间以车身生产线为例,每天计划台量为293 台,每天工作8 h,除去吃饭、休息时间后实际有效操作时间为7.16 h :JPH=293/7.16=41 台/hTT=3 600 s/41 台/h=88 s目标效率设定为90%,则ATT=88 s×90%=79 s/ 台生产线节拍满足要求必须达到以下2 个条件:所有工位周期时间≤ ATT 时间生产效率≥目标效率1.2 车身生产节拍的影响要素及提升措施从车身制造工艺角度出发,车身生产线节拍受以下几个方面影响:生产线设计、设备能力、物料和人员操作。

客户节拍时间tt的计算公式

客户节拍时间tt的计算公式

客户节拍时间(Takt Time,TT)的计算公式为:

TT = (可用生产时间)/(客户需求数量)

一、公式各部分含义。

1. 可用生产时间。

- 这是指在一定时期内,扣除设备维护、休息、换班等必要非生产时间后,真正能够用于生产产品或提供服务的时间。

例如,一个工作日是8小时,其中有30分钟的设备维护时间和30分钟的休息时间,那么可用生产时间就是8小时 - 1小时 = 7小时,换算成分钟就是7×60 = 420分钟。

2. 客户需求数量。

- 这是指在与可用生产时间对应的同一时期内,客户所需要的产品或服务的数量。

例如,在一天内,客户需要100件产品。

二、计算示例。

假设某工厂每天的可用生产时间为480分钟(8小时),当天客户需求数量为120件产品。

1. 根据公式TT=(可用生产时间)/(客户需求数量)

2. 将数值代入公式,TT=(480)/(120) = 4(分钟/件)

这意味着,平均每4分钟就需要生产出一件产品,以满足客户需求。

全局效率、节拍介绍及应用

ATT=TT×OEE

OEE和TEEP

OEE:OEE是Overall Equipment Effectiveness(全局设备效率)的缩 写,它由时间利用率,使用效率以及一次合格率三个关键要素组成。 生产线OEE:生产线OEE是以单个或多个设备组成的生产线为对象,以 生产线瓶颈节拍作为标准工时,用来统计整个生产线效率的指标。 生产线OEE = 时间开动率 × 性能开动率 × 合格率 开动时间 理论耗用时间 期间合格量 = ——————— × ——————— × ——————— 可用时间 开动时间 期间生产量 合格品耗用时间 = ——————— 可用时间

OEE和TEEP

TEEP:TEEP是 Total Effective Equipment Productivity(完全有效生产 率)的缩写,也称为产能利用率或全局效率,是把所有与设备有关和无 关因素都考虑在内来反映设备效率。

TEEP = 时间负荷率 × 时间开动率 × 性能开动率 × 合格率 可用时间 开动时间 理论耗用时间 期间合格量 = —————— × —————— × —————— × —————— 日历时间 可用时间 开动时间 期间生产量 合格品耗用时间 = ———————— 日历时间

TEEP分析和应用

TEEP研究的是设备的投资利用率; 正常合理的TEEP目标: 50-70% (达到70%时,为每年生产315天,每 天开动21.6小时,实现90%的OEE) 在客户产量一定的情况下,除非标准节拍有巨大变更,否则TEEP不会有 大的改变; TEEP理念更多应用在新项目的生产线上: a) 新项目,产能基本要求:客户年度需求×设计节拍÷日历时间≤66%; b) 若按照250天单班排产,全局效率约为25%;

精益生产节拍与平衡率的快速计算方法

产品的节拍T/T即瓶颈工时B/T

(T/CT)/工位 为10秒,求这条生产线的平衡

数*T/T*100% 率? 该条生产线的平衡率:

50秒/10工站*10秒=50%

备注

客人每天的需求是6000件产

节拍T/T=付 出工时/客人 需求

品,求客人需求的节拍也就是 生产节拍? 生产节拍计 算:11小时*3600秒/6000件 =6.6秒,即这条生产线必须每6

秒钟产出1件产品才能满足客人

需求。

一条生产线有10个工站,生产

平衡率L/B= 的产品总工时T/CT为50秒,该

总工时

精益生产节拍与平衡率快速计算公式

评估类型

生产节拍 (T/T)

平衡率 (L/B)

需要获取的参数

一个时间段 一条生产线需

内的客户需 要投入的工作

求

时间

各工站的工

一条生产线

时/CT,汇总 节拍或瓶颈工 的工站数,

成的总工时 时,T/T或B/T 即有多少个

/T/CT。

工位。

计算公式

举例说明

一条生产线每天工作11小时,

TT、CT、ATT、LT,能分清吗

TT、CT、ATT、LT,能分清吗组织线下现场改善活动,征承办工厂如果你了解看板方法,也许就会知道Lead Time,而精益中还有几个时间概念,你也许不知道,也许听说过但是不明其间的关系。

以下介绍的几个知识点是:•Takt Time (TT)•Cycle Time (CT)•Actual Takt Time (ATT)•Lead Time (LT)1、Takt TimeTakt time节拍时间,是以客户订单量为基础的计算,决定机器人员的配置。

计算方法是:可用生产时间除以订单量。

订单量(即客户要求的速度)决定T akt Time,Takt Time决定了生产线所需要的最低产能。

需要注意的是:某一时期内Takt Time是不会改变的,生产线的生产能力的变化不会影响Takt Time。

例如,一个Scrum团队,每天工作8小时,含1小时午休,每周休息2天,Sprint时长为2周,每个Sprint需要交付70个故事点,那么Takt Time = (7天 - 2天) x (8小时 - 1小时) x 2周 / 70故事点= 1小时/故事点。

节拍时间的三种算法:(1)按客户需求确定生产节拍时间如上例:客户每班需求为480单位,可用时间为28800秒,则节拍时间=可用时间/客户需求数量=28800秒/480单位=60秒/单位。

(2)按设备产能确定节拍时间例:客户每班需要480单位,但切割机每天的最大产能为400单位,每班的生产可用时间为28800秒,则节拍时间=可用时间/设备最大产能=28800秒/400单位=72秒/单位。

(3)按人员产能确定节拍时间例:客户每班需求480个单位,焊接工序只有3个人,每班总产量只有360单位,每班生产可用时间为28800秒,则节拍时间=可用时间/人员最大产能=28800秒/360单位=80秒/单位。

由此可见,节拍时间并非只有一种确定的模式,找出瓶颈很关键。

第一种算法适合产能充足的情况;第二种算法适合在设备产能不足的状况;第三种算法适合人员不足的情况。

TT,CT及LT

机器C/T=6个×5秒/个=30秒

人的C/T=5秒

价值流程图 工序的C/T=12秒+1秒+30秒+3秒=46秒

Value Stream Mapping

2

四、相关符号及相关信息

1. 节拍时间(TT)、周期时间(C/T)、前置期(L/T) 前置时间(Lead Time):指从定单发出到收到货物的整 个时间,由信息、生产、运输和等待四部分组成。

信息L/T指定单发出到供应商确认的时间。 生产L/T指从物料开始投入到第一个产品出产的时间。 运输L/T指物料在运输途中的时间。 等待L/T指所有物流和信息流停滞时间,包括库存、报关等 例3:定单发出到客户确认用时0.5天,客户生产用时0.5天, 生产中半产品及成品库存为3天,装卸货及运输用时1天, 报关及交付等待0.5天,则该货物的前置期是多长? L/T=0.5+0.5+1+(3+0.5)=5.5天

周期时间(Cycle Time):分为机器C/T,人的C/T和 工序的C/T。

机器C/T指机器加工完成一批(个)产品所需的时间。 人的C/T指人完成一个周期动作所需时间。

工序的C/T指该工序完成2个产品的间隔时间。

例2:某操作员用12秒将6个托盘夹具的产品放入机器的6个 加工头中(托盘夹具位),1秒按下开关,机器每5秒钟 流出1个托盘产品,操作员用3秒将每托盘新产品递给下 工序,问该机器、人、工序的C/T各是多少?

四、相关符号及相关信息

1. 节拍时间(TT)、周期时间(C/T)、前置期(L/T)

节拍时间(Takt Time):制造一个零件所需的单位时 间,它随着客家需求的改变而改变,反映整个生产情况。

每日有效工作时间 TT 每日需求量

A5-OEE和TT的概念对策以及OEE计算

加班时间:加工部 为了完成当日生产 定额,通过延长时 间或轮换休息的方 法,实质为加长计 划上线生产时间,。 OPERATING TIME 可用性A Availability:又称可用性比率,考虑停机时间损失,为设备运转时间/计划上线生产时间之比。

设备整体效率OEE和节拍时间TAKT TIME的概念

A:工厂运转时间=工作历工作日数*24hr/day*3600sec/hr PLANT OPERATING TIME 工作历工作日数:按公司工作历该周、月或年的工作日数 A=B+b

B:计划上线生产时间 PLANNED PRODUCTION TIME 在没有计划安排的维护保养时间和排除换线时间的前提下,目前加工课每日的计划上线生产时间为22.5hr(白班11hr,夜班11.5hr)

G: 并行作业时间(此处标示n*G) g:人工空暇时间 PARALLEL MANUAL TIME (此处标示n*个) 可以在设备自动运转时间内完成的去毛 SPARE TIME 刺,量测和搬运等人工作业时间

并行作业时间不是提高生产线效率的重点,只要通过观测认可这些动作均可以在设备自动运转时间内完成就可以,不必花费金钱和太 多精力关注并行作业时间的缩短。 并行作业时间/设备自动运转时间之比,反映作业员的作业负荷,是确定人机配置的重要依据。如 果作业符合低于40%以下,应当考虑缩减作业员人数,推行一人多机。

D:设备有效运转时间 NET OPERATING TIME 设备有效运转时间=为理想循环时间*总件数 理想循环时间:是产品在最佳条件下,可以达到的最短循环时间。有时又称为设计循环时间、理论循环时间或额 定(铭牌)循环时间 绩效P Performance:又称绩效比率,考虑速度劣化损失,为设备有效运转时间/设备运转时间之比,也就是理想 循环时间*总良品件数/设备运转时间之比。理想循环时间的倒数也称理想效率,绩效又等于总良品件数/设备运转时 间/理想效率 E:设备良品产出运转时间 e:不良品造成之时间 FULLY PRODUCTIVE TIME 损失 设备良品产出运转时间=理想循环时间*良品产出数 不良品包括加工不 成品率Q Quality:又称质量比率,考虑不良品造成的损失,为设备良品产出运转时间/设 良和加工后发现的铸 备有效运转时间之比,因为制造成品和不良品的理想循环时间一样,实际上质量比率就是良 造不良, 品总数/生产总件数之比,也就是成品率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图一:精益屋为消除企业的muda、mura、muri等现象,大野耐一提出精益生产理论。

精益生产理论的核心是“精益屋”(如图一所示)。

精益屋的三大骨干(JIT,JIDOKA,HEIHUNKA)以Heijunka(平衡生产)为最基层应用, Heijunka box(生产均衡柜)说明了混排生产的生产平衡一种方法。

也就是说要达到精益生产首先要先完成生产线平衡。

所谓生产线的平衡,是指生产线工作地之间的生产时间都要趋于一致而达到没有瓶颈工作地存在。

生产平衡要达到下列三个目标:1、总数量平衡:这取决于生产线的产能,不管生产什么产品,什么数量都不能超过该生产线所能生产的最大数量。

2、产品品种均衡:精益生产的生产线大都是多任务生产线,所以生产线的平衡生产不仅是达到单一品种的均衡,也要达到多品种之间数量的均衡。

3、混排生产:混排生产是多种产品同时生产时,要达到品种之间的混排,如某条生产线可以同时生产A,B,C,D四种品种产品,混排生产不是按A,B,C,D依序生产而是以A(2),B(2),D(1),C(3)为一循环的方式生产,混排生产不仅考虑客户的需求品种,也要考虑品种之间的生产的相似度来达到客户需求与生产效率的最大化。

一、生产线平衡理论(一)节拍1、节拍计算节拍(takt time)是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间。

换句话说,即指完成一个产品所需的平均时间。

节拍计算的公式:R=T效/Q公式中: R—节拍(分/件)T效: —计划期有效工作时间(分)Q: —计划期制品产量(件)计划期有效工作时间=计划期制度工作时间×时间利用系数计划期制品产量: 除计划中规定的任务外,还包括不可避免的废品如果R很小,且加工制品的体积小重量轻,不适于按件传递,则可以按批传递。

顺序出产相邻两批同样制品之间的时间间隔就称为节奏。

节奏的计算公式如下:即:Rg=R·n 其中Rg: 节奏n: 批量节拍的决定有下列三种方法:(1)依照客户的需求来决定节拍在精益生产环境下,节拍计算是要依客户的需求量来决定。

例如:顾客每天需求900个产品,每天生产时间为450分钟。

生产节拍=450/900=0.5分钟(2)根据设备能力确定生产节拍。

例如:顾客每天需求900个产品,但是,有一台车床每天只能车540个产品。

生产节拍=540/900=0.6分钟(3)根据人员生产能力确定生产节拍。

例如:顾客每天需求900个产品,但是,其中一道焊接工序要求很高,只有三名工人能够完成这项操作,三人每天能加工630个产品。

生产节拍=630/900=0.7分钟2、节拍计算的影响节拍会因生产线只生产单一产品或生产多种产品或是混合生产多种产品的节拍计算会有所不同。

3、单品种节拍计算[例]某制品流水线计划年销售量为20000件,另需生产备件2000件,废品率2%,两班制工作,每班8小时,时间有效利用系数95%,求流水线的节拍。

(年生产天数为:254天) [解]T效= 254×8×2×60×95% = 231648 分钟Q = (20000+2000) / (1-2%) = 22449 件r = T效/ Q = 231648 / 22449 = 11(分/件)这种节拍的计算方式是最简单的一种,由于生产线只生产单一产品,所以节拍不是按流水生产线的产能就是按客户的需求量来决定节拍。

4、多品种拍计算设某种可变流水线加工A、B、C三种零件,其计划年产量分别为QA、QB、QC;流水线上加工各零件的单件时间定额为TA、TB、TC。

节拍计算有两种方法:(1)代表产品法代表产品法是在流水线所生产的制品中选择一种产量大、劳动量大、工艺过程复杂的制品为代表产品,将其它产品按劳动量换算为代表产品的产量,尔后以代表产品来计算节拍。

假设A为代表产品,则:换算后的总产量为Q = QA+ QBe B+ QCe C其中:e B = TB/ TA,eC= TC/ TA则各零件的节拍为:RA = T效/Q= T效/ (QA+ QBe B+ QCe C)RB= RAe BRC= RAe C[例]设可变流水线加工A、B、C三种零件,其计划月产量分别为2000、1875、1857件;每种产品在流水线上各工序单件作业时间之和分别为40、32、28分钟。

流水线按两班制生产,每月有效工作时间为24000分钟。

用代表产品法和劳动量比例法计算每种产品的节拍。

【解】:选A为代表产品,用A表示的计划期总产量:Q = QA + QBe B + QCe C=2000+1875×32/40+1857 ×28/40=2000+1500+1300=4800(件)代表产品A的节拍:RA = T效/Q=24000/4800=5(分/件)产品B的节拍:RB= RAe B=5×32/40=4(分/件)产品C的节拍:RC= RAe C= 5×28/40=3.5(分/件)(2)劳动量比重法劳动量比重法是指按各种制品在流水线上总劳动量中所占的比重来分配有效工作时间,然后据以计算各制品的节拍。

设ABC的加工劳动量在总劳动量中的比重分别为αA 、αB、αC,则αA = QATA/ (QATA+ QBTB+ QCTC)αB= QBTB / (QATA+ QBTB+ QCTC)αC= QCTC / (QATA+ QBTB+ QCTC)三种零件的节拍分别为:RA=αA T效/QARB=αBT效/QBRC=αC T效/QC以上例为例,劳动量比重法的计算为:产品A劳动量占总劳动量的比重:αA = QATA / (QATA + QBTB + QCTC)=200*4/(200*40+1875*32+1857*28)=41.67%产品B劳动量占总劳动量的比重:αB = QBTB / (QATA + QBTB + QCTC)=1875*32/((200*40+1875*32+1857*28)=31.25%产品C劳动量占总劳动量的比重:αC = QCTC / (QATA + QBTB + QCTC)=1857*28/((200*40+1875*32+1857*28)=27.085、多品种混合流水线节拍计算流水线节拍计算以这种方式最为复杂, 因为生产线的平衡不仅要达到产量上的均衡,而且还要保证品种、工时和生产负荷的均衡。

所以,它实际上是均衡生产的高级阶段。

【例] 设某混合流水线成组地生产A、B、C三种产品,计划产量分别为3000、2000、1000件。

如何设计混合排产?排产的方法有很多种.有的用仿真排法,有的用制约排法,但最简单的方法是用生产比倒数法,其规则如下:(1)求取生产产品的最大公约数来确定一个循环流程的产量(2)计算各产品生产比倒数mj,(3)按计算过程的顺序逐行从全部品种中选出生产比倒数值最小的品种先投;如果有几个品种的生产比倒数都同为相等的最小值,则最晚出现生产比倒数最小值的品种先投,应尽量选择与前次不重复的品种,以防某一品种连续投入.(4)更新生比倒数值mj,选定后续品种。

在已经选定的品种的生产比倒数上,再加上一个该品种的生产比倒数,形成该品种的新的mj值。

将该新mj值与其他品种的mj值相比较,并按前述规则确定本轮应投入的品种。

如此逐次逐行进行下去,直到将一个循环流程的产品全部安排完毕。

【例】:设某混合流水线成组地生产A、B、C三种产品,计划产量分别为3000、2000、1000件。

则三种产品的混合生产顺序如何?1 )确定生产比和构成找出三种产品产量的最大公约数,最大公约数即为零件组的组数。

本例为1000。

然后用组数去除各产品产量,得生产比。

即:XA = 3000/1000 = 3; XB = 2000/1000 = 2; XC = 1000/1000 = 1。

这样即可确定一个零件组有6件产品,其中有3个A产品,2个B产品,1个C产品。

2 )计算生产比倒数MA = 1/XA = 1/3, MB = 1/XB = 1/2, MC = 1/XC = 13 )确定组内产品顺序,如表一表一结果是按照ABABAC方式来混排生产(二)确定工作地确定工作地是工序同期化的一个很重要概念,工序的同期化是在决定多少工作地让工地间彼此的节拍趋于一致从而达到生产线的平衡。

工作地与节拍息息相关,节拍长表工作地少,节拍短表示工作地多。

理论工作地数=产品的总生产时间/节拍时间.如产品的总生产时间为130秒,节拍为30秒,则理论上工作地(人或设备数)=130/30=4.333,取整数为5个。

1、工作地调整(ECRS)对于可变流水线可以透过下列方法来调整节拍与工作地的平衡。

2、消除(elimination):可以将某工作地的任务转给它工作去执行,从而达到各工作地的节拍趋于一致。

3、分派(reassign)可以将某工作地的部份工作重新分配给工作地或重新增加一个工作地去完成。

4、简化(simplicity)可以透过将某工作地的任务予以简化来减少该工作地的时间接近节拍。

5、合并(combine)可以将两个工作地的任务予以合并来减少工作地达到工作地的节拍趋于一致.(三)负荷率又称流水线的负荷率,用来判段该流水线的节拍是否平衡的一个重要依据,平衡率越高,表示工作地节拍越趋于相同。

计算公式为=理论工作地/实际工作地流水线设备负荷系数应在0.75~1.05内表示该生产线可以做为流水线生产,若低于0.75以下,表示该生产现工作地之间有严重不平衡。

(四)平衡率可以根据已经设计好的流水线来计算各工作地彼此之间的平衡度.计算公式为:各工作地的工时总和/(最大工作时间(瓶颈工作地)*工作地数)*100%平衡损失: 各工作之间由于作业量的不公平导致的作业要素时间的不均衡程度的比.计算公式为:(各工作地数*节拍-各工作地时间总合)/节拍时间*100%一般来说, 生产线平衡率在90%~100%之间,为理想;生产线平衡率在80%~90%,为良好;生产线平衡率在70%~80%,需改善。

二、生产线平衡设计步骤生产线平衡设计是生产线平衡重要工作,我以下列例子说明生产线平衡设计步骤【例】:生产某J型玩具小车要在一个传送带上组装,每天需生产500辆。

每天的生产时间为420分。

表4-3列出了J型小车的装配步骤及其定额时间,请根据节拍和作业次序的限制,求使工作站数量最少的生产线平衡方式线平衡释例。

步骤列出产品所有任务任务是最小的工作单元,任务要耗费时间的,任务要注明先后之间关系表二:玩具车的作业任务2、绘制车的工艺流程图图二:玩具车的工艺流程图3、计算节拍节拍=每天的工作时间量/每天产量=(6*430)/500=50.4秒(辆)4、计算理论工作地工作地:产品的生产总时间/节拍=195/50.4=45、选择作业分配规则研究表明,对于特定的问题有些规则会优于其他规则。