生产工序工时

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

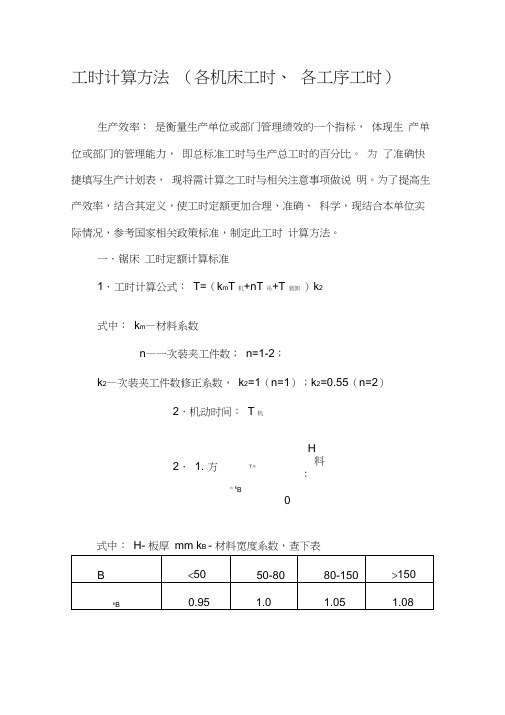

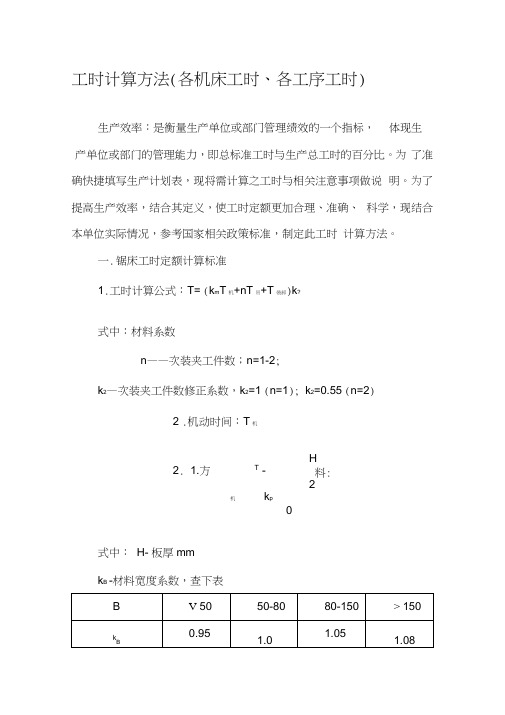

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k2式中:k m—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)2.机动时间:T 机H2.1. 方T =料:2机k B式中:H- 板厚mm k B - 材料宽度系数,查下表D2.2.棒料:T2 机= 4式中 D —棒料外径 mmDd 022.3. 管料 :T 机=2 — 1000 4 0 式中 d 0—管料内径; mmHH 0*B 0T 机 = —28000—方管外形高3.吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:装卸2.4..方管:式中: Hmm ;H 0—方管内腔高 mm ; B 0—方管内腔宽 mm ;800综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数; n=1-2;k 2—次装夹工件数修正系数, k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100 件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a 为每折一刀的工时(理论计算:每刀0.15 分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时T 风割割长度× 公式:3+1.5修磨工时含补焊工时: T 修磨2= T 风割/2.焊接单件工时:T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸= (T01+0.2n)B式中:T01—装卸基本工时;(取T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时:T 点焊= T02+0.1J+0.1N式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T03+0.1M+0.1N+L Σ/200+0.2NC式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按0.5 分钟一个四.钻床工时定额1、T=kT 机+ T 装卸其中k —难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T 机注:L/D ≥8 时,须另增排屑时间60% 3、装卸零件时间及辅助时间: T 装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~24mm/次工件运行行速度8m/min磨一次行程工时2. 无心磨工时定额(含辅助工时) LkT= 1d式中: L—单件被加工零件总长; k d—直径系数,d≤16, k d=1.0; d>16, k d=1.2203.铣端面工时加工段数系数B计算公式加×T= 工长度六。

产线标准工时计算方法

产线标准工时计算方法嘿,你问产线标准工时计算方法啊?那咱就来说说。

要算产线标准工时呢,得先搞清楚几个事儿。

首先得知道生产一个产品都有哪些步骤。

就像做菜一样,得知道先干啥后干啥。

把生产过程分解成一个个小的工序,这样才能算得清楚。

然后呢,观察每个工序需要多长时间。

可以找几个熟练的工人,让他们正常干活,然后用秒表计时。

这就像给工人的动作拍个小电影,看看他们花了多少时间。

不过可不能只看一个人哦,得多找几个人,取个平均值,这样才比较准。

接着,还得考虑一些特殊情况。

比如说,工人有时候会休息一下,上个厕所啥的,这时间可不能算在标准工时里。

还有,如果机器出故障了,耽误了时间,也得排除掉。

就像走路的时候遇到了小坑,得绕过去,不能算在走路的时间里。

算标准工时的时候,还可以加上一些宽裕时间。

为啥呢?因为工人不可能一直像机器人一样不停歇地干活呀。

得有点时间让他们喘口气,调整一下状态。

这个宽裕时间一般是按照一定的比例加上去的,不能太多也不能太少。

还有哦,如果生产过程中有一些特殊的要求,比如质量检查得特别仔细,那可能也得花更多的时间,这也得考虑进去。

我给你讲个事儿吧。

有个工厂要算生产一种小零件的标准工时。

他们先把生产过程分成了几个工序,然后找了几个熟练工人计时。

结果发现,有的工人干得快,有的干得慢。

他们就取了个平均值,又考虑了休息时间和宽裕时间,最后算出了一个比较合理的标准工时。

有了这个标准工时,工厂就能更好地安排生产计划,提高效率啦。

所以啊,算产线标准工时可不能马虎,得认真仔细,才能让生产更顺利。

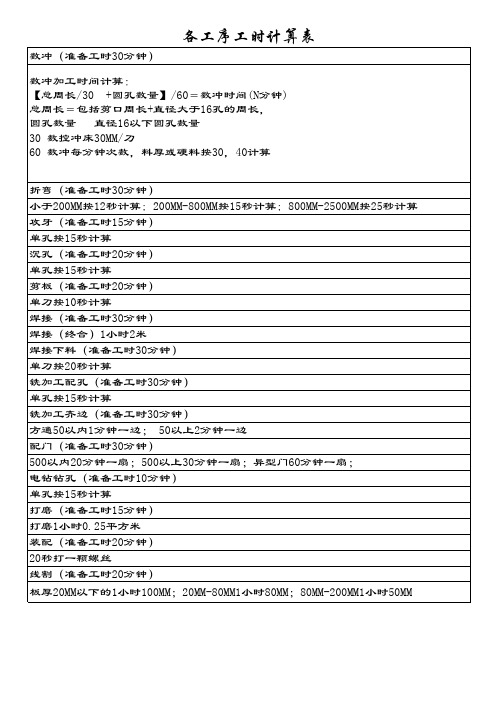

各工序工时计算表

800mm2500mm按25秒计算攻牙准备工时15分钟单孔按15秒计算沉孔准备工时20分钟单孔按15秒计算剪板准备工时20分钟单刀按10秒计算焊接准备工时30分钟焊接终合1小时2米焊接下料准备工时30分钟单刀按20秒计算铣加工配孔准备工时30分钟单孔按15秒计算铣加工齐边准备工时30分钟方通50以内1分钟一边

工序工时拆分算法

工序工时拆分算法1.引言1.1 概述概述部分旨在介绍工序工时拆分算法的背景和基本概念,为读者提供对本文主题的初步了解。

在生产制造业中,工序工时拆分算法是一种重要的计算工具,用于将整体生产过程按照工序进行划分,并根据各个工序的特点和需求,合理地分配工时,以提高生产效率和优化生产资源利用率。

工序工时拆分算法的核心目标是实现对生产流程的细致拆分和有效规划,确保每个工序的时间和资源都能得到合理的安排,以实现更高效的生产结果。

通过对生产过程进行适当的拆分和分析,可以更好地控制整个生产环境,提高生产线的灵活性和生产能力,从而增强企业的竞争力和市场占有率。

本文将详细介绍工序工时拆分算法的定义、原理和步骤。

首先,将对工序工时拆分算法进行规范化的解释和界定,明确其主要目标和作用。

接着,将揭示算法背后的数学模型和计算原理,并详细介绍算法的具体步骤和实施方法。

通过深入分析和解释,读者将能够全面理解和掌握工序工时拆分算法的核心要点和基本操作。

通过本文的阅读,读者将能够深入了解工序工时拆分算法的定义和原理,掌握其实施步骤和应用场景。

同时,本文还将对该算法的优势和适用范围进行评估和探讨,并展望未来的研究方向。

通过应用这一算法,企业可以更加高效地进行生产流程规划和资源分配,从而提高生产效率、降低生产成本,提升企业的竞争力和可持续发展能力。

请继续阅读本文的后续章节,让我们一起探索工序工时拆分算法的奥秘和潜力。

1.2 文章结构文章结构部分可以描述整篇文章的组织结构和各个章节的内容概要。

以下是一个可能的描述:在本文中,我们将讨论关于工序工时拆分算法的内容。

文章分为引言、正文和结论三个部分。

引言部分主要包括概述、文章结构和目的三个小节。

首先,我们将简要介绍工序工时拆分算法,并指出它在实际应用中的重要性。

然后,我们将阐述文章的整体结构,以帮助读者更好地理解和导航文章内容。

最后,我们将明确文章的目的,即为读者提供一个全面的了解工序工时拆分算法的指南。

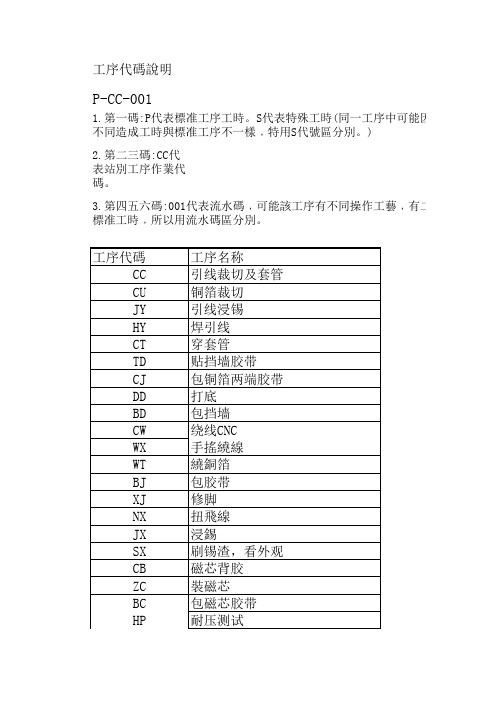

工序代码与标准工时

工序代碼 CC CU JY HY CT TD CJ DD BD CW WX WT BJ XJ NX JX SX CB ZC BC HP CS DT

工序名称 引线裁切及套管 铜箔裁切 引线浸锡 焊引线 穿套管 贴挡墙胶带 包铜箔两端胶带 打底 包挡墙 绕线CNC 手搖繞線 繞銅箔 包胶带 修脚 扭飛線 浸錫 刷锡渣,看外观 磁芯背胶 裝磁芯 包磁芯胶带 耐压测试 综合测试 点胶

HJ TP ZT 2X MJ ZP PK

含浸/烘烤 贴标签 整腳 二次浸锡 刷锡渣,看外观 合脚 包装

序中可能因機程操作要求

工藝﹐有二種以上的工藝標

工序代碼說明

P-CC-001

1.第一碼:P代表標准工序工時。S代表特殊工時(同一工序中可能因機程操作要求 不同造成工時與標准工序不一樣﹐特用S代號區分別。) 2.第二三碼:CC代表站別工序作業代碼。

3.第四五六碼:001代表流水碼區分別。

生产工序工时统计表

生产工序工时统计表概述生产工序工时统计表是用于记录和分析生产过程中不同工序所需工时的一种表格。

通过统计每个工序的工时,可以帮助生产部门管理人员了解生产流程的瓶颈和效率,以便进行优化和提升生产效率。

工时是指完成某一工序所需的时间,通常用小时作为单位进行计量。

生产工序工时统计表可以根据具体需求来设计,一般包括工序名称、工序描述、标准工时和实际工时等字段。

表格设计在设计生产工序工时统计表时,需要考虑以下几个字段:•工序名称:记录每个工序的名称,方便识别和查找。

可以使用简洁但具有描述性的名称,如“钣金加工”、“喷涂”等。

•工序描述:简要描述每个工序的具体内容和要求,为操作人员提供必要的指导和参考。

描述可以包括工具和设备的使用、操作步骤、注意事项等。

•标准工时:记录每个工序的标准工时,即完成该工序所需的理论时间。

标准工时通常是由工程师根据实际情况和经验进行测算和设定的。

•实际工时:记录每个工序的实际工时,即在实际生产过程中完成该工序所需的时间。

实际工时是通过监测和记录生产过程中所花费的时间来获得的。

以下是一个示例的生产工序工时统计表的表格设计:工序名称工序描述标准工时(小时)实际工时(小时)钣金加工利用机械设备对金属板进行切割和弯曲2 2.5喷涂清洁、上底漆和涂装 1.5 1.8组装将零部件组装成完整产品3 3.22.5 2.7测试对产品进行功能和性能测试数据收集为了准确统计生产工序的工时,需要进行数据的收集和记录。

数据收集可以通过以下几种方式进行:1.实地观察:生产部门的工程师或作业员可以通过实地观察和记录的方式收集数据。

他们可以亲自参与工序的操作,并记录每个工序所花费的时间。

2.时间测定:使用计时器、秒表或其他时间测定设备对每个工序的耗时进行测定。

可以进行多次测定,并计算平均值来获得较为准确的数据。

3.设备监测:对于自动化生产线或使用设备的工序,可以通过设备上的监测系统来获取工时数据。

这种方式可以自动记录工序的开始和结束时间,减少人工操作的误差。

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T= (k m T机+nT吊+T装卸)k?式中:材料系数n——次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 (n=1); k2=0.55 (n=2)2 .机动时间:T机H2. 1.方T - 料:2机k p式中:H- 板厚mmk B -材料宽度系数,查下表D2. 2.棒料:T2机二4式中D —棒料外径mmD d 。

2 2. 3.管料: T 机= 2— 1000 4式中d 。

一管料内径;mmHH 0*BT 机二 28000—方管外形高3 .吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:2.4..方管:式中:Hmm ; H o —方管内腔高 mm ; B o —方管内腔宽mm ;800综上所述:方料:T= (0.12+n0.0519H+0.001L) k 旷0.00013 H °*B 。

(min )圆料:T= (0.12+n0.0429D+0.001L ) k 2-0.0001 &2 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1 (n=1); k 2=0.55 (n=2)二. 剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 +处理长度/400剪板校正T 校二k*T材料系数K=1 〜1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=艺a折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15 分X折 1.5=0.225+0.2=0.425^ 0.5)准备工时三.风割焊接工时定额计算标准1.风割工时T风割割长度X 公式:3+1.5修磨工时含补焊工时:T修磨2=T风割/2.焊接单件工时:T焊接=T 工件装卸+T 点焊+ T全焊2.1 装卸工件工时:T工件装卸= (T OI+0.2n)B式中:T oi—装卸基本工时;(取T°I=0.2);n--工件数B--重量系数(见表)2.2. 点焊单件工时:T点焊=T O2+O.1J+O.1N式中:T o2—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊=T O3+O.1M+O.1N+L /200+0.2NC式中:T o3—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L 2--焊缝长NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k —难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.82、机动时间T机注:L/D >8时,须另增排屑时间60% 3、装卸零件时间及辅助时间T装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~ 24 mm/次工件运行行速度8m/mi n磨一次行程工时2.无心磨工时定额(含辅助工时)L-k—T= 1d20式中:L —单件被加工零件总长;k d —直径系数,d< 16, k d=1.0; d> 16, k d=1.23.铣端面工时加工段数系数B计算公式加T= 工长度x六。

【工厂管理】工序总用时公式

工序总用时公式高广宇:国内首创了“可量化经济学”、“可量化管理学”、“可量化军事学”,是理论研究的高手!本文是高广宇老师的关于总工时计算的,请大家参考。

内容提要:转移批量可以不等于生产批量,转移批量越小,生产时间越少。

单件流的生产总时间最少(不考虑换模时间)。

工序总用时=总数×瓶颈用时+转移批量×非瓶颈用时,工序总用时公式也称广宇法则或者Gavin's Law。

此公式不仅可以用于TOC制约理论,也可以用于流水线生产、精益生产和丰田生产方式。

更一般的,如果等待或转移时间是相互依存关系,可以将其看做是一道工序,那么这个公式可以写成工序总用时=总数×瓶颈用时+转移批量×非瓶颈用时。

如果等待或转移时间不是相互依存关系,那么这个公式可以写成工序总用时=瓶颈总用时+转移批量×非瓶颈用时+转移时间。

生产的总时间总可以画出一个最短的路径,这个路径由工序的首尾相连组成,并且这个路径包含瓶颈工序的所有时间和非瓶颈工序×转移批量的时间。

高德拉特在《站在巨人的肩膀上》写到:"我们从福特和大野耐一身上学到的是,不要接受所谓的固定批量。

因为经济批量实际上不经济,相反我们应该尽力追求单件流,我们已经深深认识到当我们正在加工一个批量的一件产品时(混合或烘干过程除外),其它的部件都在等待。

"我们追求的目标是:改善生产的流动性(等同于前置时间),即追求总工序时间最短。

一、工序总用时公式的推导一个生产流程有A、B和C三道工序,速度分别为10分钟/件、11分钟/件和10分钟/件。

如果转移批量是10件,批次是1批,那么生产完10件产品需要310分钟。

如果转移批量是1件,批次是10批,那么总工序用时是130分钟。

转移批量减小,等待的时间减少,从而总用时减少(如图6-228所示)。

图6-228 生产批量和移动批量下边我们来推导工序总用时的公式。

一个生产流程有4道生产工序,每道工序的速度分别是2分钟/件、3分钟/件、1分钟/件和4分钟/件,工序4速度最慢,所以工序4是瓶颈(如图6-229所示)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人工

1000件/日

人工

1000件/日 130件/日 1080件/日

人工

桶身双工位焊 接

1080件/日

1080件/日

暂不计入时间

1080件/日

新添加

5000件/日

8000件/日

2000件/日

人工

3000件/日

3000件/日

5000件/日

8000件/日

1200件/日

人工

8000件/日

5000件/日

5000件/日

40*2.8加强筋

3

1

落料

小配件

桶体加强板

1 2

2

落料 成型

30*2.8mm加强筋

6

1

落料

每日工作时间:9H

日工时效率

备注

1200件/日

1200件/日

2000件/日

人工

6000件/日

6000件/日

2000件/日

2000件/日

600件/日

600件/日

600件/日

450件/日

1000件/日

人工

1200件/日

240L垃圾桶生产循环周期

组件名称

配件名称

每套用量

序号 1

工序名称 拉伸成型

桶盖

1

2

卷边

桶盖

3

焊接桶盖连接件

桶盖连接件

1 2

2

冲孔、落料 成型

1

摆剪下料

2

落料、压筋成型

3

桶体折方成型

4

桶体中缝咬合

5

下口液压翻边机翻边

桶体

1

6

液压封底机封底

7

组装投口点焊牢固

8

组装把手标准件点焊牢固

9

组装桶轮固定件点焊牢固

10

组装角钢标准件点焊牢固

11

机械手焊接小配件

1

冲压、拉伸成型、落料

桶

投口

1

2

切边预卷机切边

3

投口卷边模卷边

桶底

1 1

2

投口落料时一起落料 桶底成型切料

1

圆管下料

把手标准件

1

2

组装螺母

3

焊接把手连接件

把手连接件

1 2

2

冲孔、落料 成型

桶轮固定件

2

1

下料、成型

角钢标准件

1 12Biblioteka 角钢下料 焊接40*2.8加强筋

8000件/日