单机试车记录表(电气、仪表类)

电动机单车试车记录

电动机单车试车记录

工程名称:3000 吨/年吗啉安全提 升项目生产装置安装工程 单位工程名称:吗啉装置

设备名称 电动机型号

试车日期

YBX3-280M-4-W 2023 年 12 月 6 日

吗啉 转速 启动时刻

1592r/min 14:40

设备位号 试车类型 环境温度

P1105 空负荷负荷

轴向

--

联轴

器侧 水平

--

振动 轴承

速度 (振

竖直

--

动幅 度)m

轴向

--

m/s( 非联

μm) 轴器 水平

--

侧轴

承

竖直

--

入口压力, MPa

--

润

滑 入口温度,℃ --

油

出口温度,℃ --

入口压力, MPa

--

冷

却 入口温度,℃ --

水

出口温度,℃ --

建设单位 专业工程师

试车结论:运转平稳、温度正常、无异常声响,符合设计和规范要求

14℃

连续运转时间

2h

惰走时间

/

启动电流

A

检查项目

运行记录时刻

电压,V

电流 A

轴承 温 度℃

联轴器侧 非联轴器侧

设计值 /允许

值

14:40

15:10

15:40

16:10

实测值 16:40

380

380

380

380

380

380

163.2 50

50

50

50

50

70

23

26

29

30

30

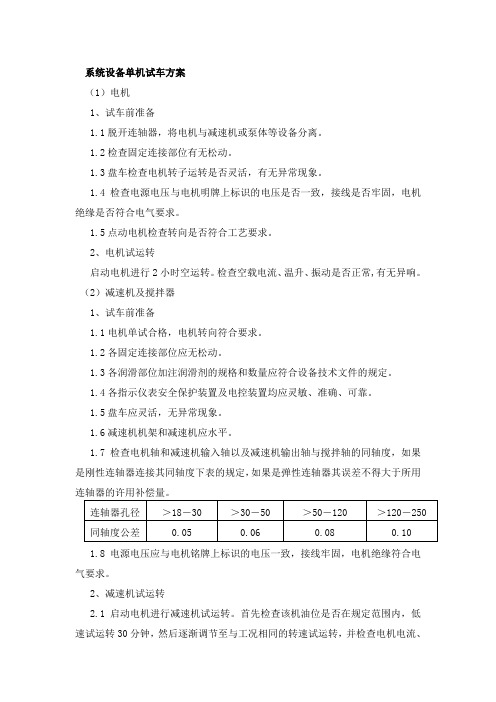

系统设备单机试车方案

系统设备单机试车方案(1)电机1、试车前准备1.1脱开连轴器,将电机与减速机或泵体等设备分离。

1.2检查固定连接部位有无松动。

1.3盘车检查电机转子运转是否灵活,有无异常现象。

1.4 检查电源电压与电机明牌上标识的电压是否一致,接线是否牢固,电机绝缘是否符合电气要求。

1.5点动电机检查转向是否符合工艺要求。

2、电机试运转启动电机进行2小时空运转。

检查空载电流、温升、振动是否正常,有无异响。

(2)减速机及搅拌器1、试车前准备1.1电机单试合格,电机转向符合要求。

1.2各固定连接部位应无松动。

1.3各润滑部位加注润滑剂的规格和数量应符合设备技术文件的规定。

1.4各指示仪表安全保护装置及电控装置均应灵敏、准确、可靠。

1.5盘车应灵活,无异常现象。

1.6减速机机架和减速机应水平。

1.7检查电机轴和减速机输入轴以及减速机输出轴与搅拌轴的同轴度,如果是刚性连轴器连接其同轴度下表的规定,如果是弹性连轴器其误差不得大于所用连轴器的许用补偿量。

1.8 电源电压应与电机铭牌上标识的电压一致,接线牢固,电机绝缘符合电气要求。

2、减速机试运转2.1 启动电机进行减速机试运转。

首先检查该机油位是否在规定范围内,低速试运转30分钟,然后逐渐调节至与工况相同的转速试运转,并检查电机电流、温升、振动和减速机润滑、声音、温升及渗、漏油等情况是否正常,搅拌轴的运转是否平稳,摆动幅度是否在允许的范围内并做好记录。

2.2 减速机空载运行正常后,向储槽或反应釜中加入规定量的自来水,准备进行减速机负荷试车。

2.3 检查储槽或出料阀有无漏液现象,并做好记录。

2.4 启动搅拌器在与工况条件相同的负荷下运转24小时,前2小时每30分钟记录一次电机电流、温度和减速机油温及搅拌器转速,以后每2小时记录一次直至试车结束。

3、停车3.1 降低搅拌器转速在低速下运转30分钟。

3.2 按下电机停止按钮。

(3)离心泵1、试车前准备1.1电机单试合格,电机转向与泵体叶轮标注的转向一致。

水泵试运转专项方案样本

目录一.编制根据................................................................... 错误!未定义书签。

二、水系统水泵配备 ....................................................... 错误!未定义书签。

三、水泵试运转应具备条件及试运转流程: ............... 错误!未定义书签。

3.1必备条件 ................................................................. 错误!未定义书签。

3.2试运转流程 ............................................................. 错误!未定义书签。

四、试车准备工作............................................................ 错误!未定义书签。

五、试车内容.................................................................... 错误!未定义书签。

六、试车环节:................................................................ 错误!未定义书签。

6.1 试车目 ..................................................................... 错误!未定义书签。

6.2 电机单体试车 ........................................................ 错误!未定义书签。

6.3 试车准备 ................................................................ 错误!未定义书签。

3503-J307机组试车条件确认记录表

机组试车条件确认记录

工程名称:

单元名称:

设备名称

设备位号

设备型号

能力

驱动机种类

转速

r/min

确认项目

技术要求

确认人

确认日期

施工

专业工程师

监理

专业工程师

总承包

专业工程师

设备本体拆检

拆检、回装完成,记录符合规范要求辅助系统Leabharlann 检查合格油管路系统

冲洗和压力试验完成,记录符合规范要求

循环或润滑油

试车总负责人:

C.7 SH/T3503-J307“机组试车条件确认记录”适用于大中型离心压缩机、往复式压缩机、汽轮机和烟气轮机等特殊结构的机械设备和成套机械设备的单机试车。

符合要求

电气设施

安装完成,调试合格,记录符合规范要求

仪表联锁、控制系统

安装完成,系统调校合格,记录符合规范要求

工艺管道系统

安装完成,压力试验、吹扫(清洗)合格,记录符合规范要求

机组试车方案

试车程序、措施、质量验收要求明确

生产配套工艺及操作条件

按试车方案要求准备完毕

建设单位试车负责人:

试车条件确认

具备试车条件

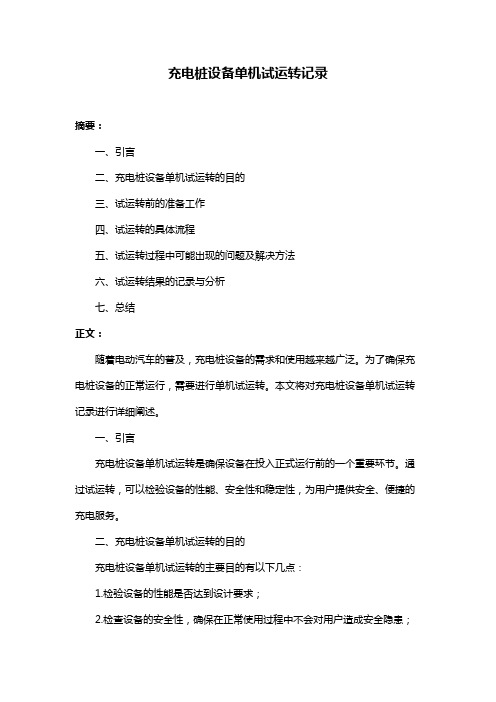

充电桩设备单机试运转记录

充电桩设备单机试运转记录摘要:一、引言二、充电桩设备单机试运转的目的三、试运转前的准备工作四、试运转的具体流程五、试运转过程中可能出现的问题及解决方法六、试运转结果的记录与分析七、总结正文:随着电动汽车的普及,充电桩设备的需求和使用越来越广泛。

为了确保充电桩设备的正常运行,需要进行单机试运转。

本文将对充电桩设备单机试运转记录进行详细阐述。

一、引言充电桩设备单机试运转是确保设备在投入正式运行前的一个重要环节。

通过试运转,可以检验设备的性能、安全性和稳定性,为用户提供安全、便捷的充电服务。

二、充电桩设备单机试运转的目的充电桩设备单机试运转的主要目的有以下几点:1.检验设备的性能是否达到设计要求;2.检查设备的安全性,确保在正常使用过程中不会对用户造成安全隐患;3.测试设备的稳定性,保证在长时间运行过程中不会出现故障;4.收集设备在试运转过程中的数据,为设备的优化和维护提供依据。

三、试运转前的准备工作1.检查设备的外观,确保无明显损伤、变形或脱落;2.检查设备的电气连接,保证接线牢固、无松动;3.检查设备的控制系统,确保各部件功能正常;4.为设备接通电源,进行外部检查;5.准备试运转所需的工具和材料,确保试运转过程顺利进行。

四、试运转的具体流程1.接通电源,启动设备;2.观察设备的启动过程,检查是否有异常声音、异味或振动;3.检查设备的各项功能是否正常,如充电、停止、故障报警等;4.模拟用户使用场景,测试设备在不同工作环境下的表现;5.记录试运转过程中出现的问题和异常情况。

五、试运转过程中可能出现的问题及解决方法1.设备无法启动:检查电源是否接通,设备内部接线是否松动;2.设备运行过程中出现异常声音、异味或振动:立即停机,检查设备是否存在损坏,如轴承磨损、零部件松动等;3.设备功能异常:检查控制系统的接线和元件是否正常,重新校准设备;4.设备无法充电或充电速度慢:检查充电枪和充电接口是否正常,清理充电枪内部的灰尘和杂质。

水泵设备单机试车记录

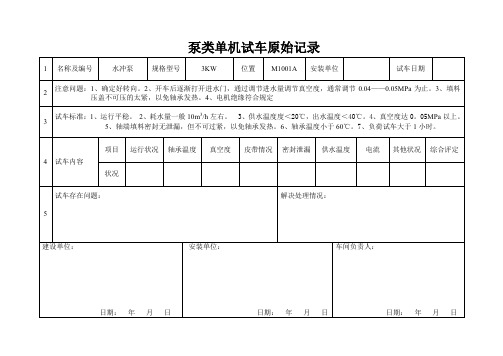

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录

泵类单机试车原始记录。

单机试车检查、联动试车确认表格

冀东海德堡(扶风)水泥有限企业5000t/d 水泥生产线系统单机试车检查及联动试车、带料运行确认表制表:二期工程建设项目审查:同意:保存:日期:2008-9-24设施名称:胶带输送机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注1 异物检查人工巡回检查输送系统无异物2 皮带机各部位滚筒轴承润润滑脂应填补轴承座的1/2-3/4 左右;打开滚筒轴承座端板检查滑脂润滑脂洁净3 减速机(电动滚筒)油位经过油标检查油位在油标刻度范围内4 液偶油位经过注油塞检查液力游应充满整个容积的40-80%5 逆止器能否加油拆初步盖板检查逆止器座的 1/2 腔体6 逆止器方向检查标示或盘转减速机逆止器方向应与标示方向一致7 减速机手动盘车检查人工盘动电机叶轮运行轻松、无异样声响;在电机与减速机离开的情8 电机方向方向正确况下点动电机9 联轴器联接目测各零件正确联接10 皮带机配重察看配重运行轨道能自由上下,无卡滞11 打扫器检查刮片空隙、与胶带贴合情刮片空隙平均、各刮片与胶带贴合良况好12 各部位连结螺栓检查扳手紧固所有螺栓已经紧固二次灌浆层达到保养要求;地脚螺栓13 基础紧固;检查保养记录已经紧固速度、跑偏、拉绳等保护装安装完美,拉绳松紧适合,信号正确14 人工目测,中控打点,置传至中控,15 电气接线端子检查、紧固所有接线端子已经紧固控制正常、指示正确、热保护定值设16 MCC控制模盒试验位测试定合理按纽盒接线正常,程序运行正常、与17 现场及中控控制模拟测试程序运行其余设施连锁正常18 巡检通道目测现场已经清理洁净,巡检通道通畅192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:循环风机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注在电机与风机离开的状况1 电机旋向电机旋转方向正确下点动电机2 风机内部异物人工检查清理风机叶轮以及壳体无异物察看油标或翻开检查润滑3 风机转子轴承润滑润滑剂充分;润滑剂洁净、无杂物或水脂稀油站检查4 风机轴承润滑站独自试机切合稀油站试机标准方案另附挡板对应另5 风机进、出口阀门履行器对应三对应正确附6 联轴器联接察看所有零件正确联接7 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固8 检查门人工检查各部位检查门已经封闭9 手动盘车人工盘动转子风机运行自如,无异样声响10 冷却水检查进、回水阀门及压力表进回水阀翻开,水压正常,水道通畅11 地脚螺栓扳手紧固地脚螺栓已经紧固振动、温度、开度、压力等校验正确无误,现场与中控指示一致,12 有资质的单位进行校验仪表信号各报警、跳闸信号正常,定值设定正确13 电气接线端子检查、紧固所有接线端子已经紧固各保护定值设定合理,投退正常、控14 高压控制系统试验位测试制回路正常,指示正确控制回路正常、指示正确、热保护定15 各 MCC控制模盒试验位测试值设定合理按纽盒接线正常,程序运行正常、与16 现场及中控控制模拟测试程序运行其余设施连锁正常,各中控信号正确17 基础(灌浆层)人工检查各灌浆层达到保养要求18 巡检通道目测现场已经清理洁净,巡检通道通畅192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:小风机设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注在电机与风机离开的状况1 电机旋向电机旋转方向正确下点动电机2 风机内部异物人工检查清理风机叶轮以及壳体无异物察看油标或翻开检查润滑润滑剂充分;3风机转子轴承润滑脂润滑剂洁净、无杂物或水4皮带拉钢丝皮带张紧度在规定范围挡板对应另5风机进、出口阀门履行器对应三对应正确附6 联轴器联接察看所有零件正确联接7 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固8 检查门人工检查各部位检查门已经封闭9 手动盘车人工盘动转子风机运行自如,无异样声响10 冷却水检查进、回水阀门及压力表进回水阀翻开,水压正常11 地脚螺栓扳手紧固地脚螺栓已经紧固12基础(灌浆层)人工检查各灌浆层达到保养要求13 巡检通道目测现场已经清理洁净,巡检通道通畅14 电气接线端子检查、紧固所有接线端子已经紧固控制回路正常、指示正确、热保护定15 各 MCC控制模盒试验位测试值设定合理按纽盒接线正常,程序运行正常、与16 现场及中控控制模拟测试程序运行其余设施连锁正常,各中控信号正确1718192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:气箱脉冲袋式收尘器设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注收尘器内部、滤袋内部、展转卸料器、1 异物检查人工检查清理风机壳体及转子无异物2 展转卸料器转子轴承润滑翻开油嘴,用探针检查油脂充分,洁净3展转卸料器减速机油位察看油标油位充分;润滑油洁净4 各螺栓检查扳手紧固各部位螺栓所有紧固5 检查门人工各部位检查门已经封闭6 各部位螺栓检查人工扳手紧固各部位螺栓所有紧固7 检查门人工检查各部位检查门已经封闭8 压缩空气管路阀门启闭灵巧,气压正常9 基础检查目测灌浆层切合设计要求10 巡检通道目测现场已经清理洁净,巡检通道通畅11 电气接线端子检查、紧固所有接线端子已经紧固控制回路正常、指示正确、热保护定12 各 MCC控制模盒试验位测试值设定合理现场控制箱接线正常,程序运行正常、13 现场及中控控制模拟测试程序运行各中控信号正确1415161718192021222324252627282930试车后确认序号确认内容结论试车负责人备注1单机试车能否正常2能否具备联动试车3能否可带料运行设施名称:原料磨设施编号:规格型号:安装地点:试车前检查序号检查内容检查方法合格标准检查状况能否合格检查人备注磨机上游输送系统无异物,磨机内部无1 异物检查人工检查清理异物、选粉机无异物,磨机出入风管道无异物、循环提高机及中间仓无异物2 喂料阀门阀板轴承翻开油嘴,利用探针检查润滑油脂充分3 喂料三重阀门液压站依据稀油站检查方案切合稀油站检查方案4 磨辊润滑油站依据稀油站检查方案切合稀油站检查方案5 磨辊提高及摇动装置液压站依据稀油站检查方案切合稀油站检查方案磨辊提高及摇动装置液压杆6 翻开油嘴,利用探针检查润滑油脂充分下部铰座轴承7原料磨辅传减速机油标油位在油标刻度范围内原料磨协助传动气动离合器8 油标油位在油标刻度范围内压缩空气油雾器9 原料磨主电机润滑油站依据稀油站检查方案切合稀油站检查方案10 原料磨主减速机油标油位在油标刻度范围内11 出磨两重阀门减速机油标油位在油标刻度范围内12 原料磨选粉机减速机油标油位在油标刻度范围内13 选粉机转子轴承向注油口增补注油润滑油脂充分在电机与主电机离开的情14 协助电机方向电机旋转方向正确况下点动电机在电机与主减速机离开的15 主电机方向电机旋转方向正确状况下点动主电机16 联轴器人工检查各零件正确联接17 协助传动离合器手动送气动作灵巧靠谱18 各部位螺栓检查扳手紧固各部位螺栓所有紧固套管空隙切合图纸要求;19 密封风机管道及风机附件人工检查风管内部洁净洁净。

机器单机试车记录3503-J306

≤4.5

0.6

0.6

0.6

0.6

0.6

0.6

0.6

0.6

0.6

保安联锁系统试验情况:合格

试车结论: 合格

建设单位

监理 单位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

专业工程师:

质量检查员:

记 录 人:

日期: 年 月 日

SH/T 3503-J306

机器单机试车记录

冷却水

压力,MPa

温度,℃

≤45

双振幅

振动值

mm/s

轴 向

≤4.5

0.3

0.45

0.45

0.5

0.5

0.5

0.5

0.5

0.5

水 平

≤4.5

0.2

0.3

0.3

0.3

0.3

0.3

0.3

0.3

0.3

竖 直

≤4.5

0.3

0.3

0.3

0.3

0.3

0.3

0.4

0.4

0.4

保安联锁系统试验情况:合格

试车结论: 合格

1.4

1.4

1.4

1.4

轴承温度

℃

联轴器侧

≤70

30

32

33

34

34

34

34

35

35

非联轴器侧

≤70

32

35

40

41

43

43

43

43

43

驱动机

轴承温度

℃

联轴器侧

非联轴器侧

单机试车原始文本记录表

球磨机单机试车表记录分厂及车间:设备供货厂家:

氧化铝三分公司真空泵单机试车原始记录分厂及车间:供货设备厂家:

氧化铝三分公司皮带机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司空压机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司搅拌类设备单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司板式换热器单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司化灰机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司起重设备单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司重型板式给料机单机试车原始记录

分厂及车间: 设备供货厂家:

氧化铝三分公司除尘器单机试车原始记录

分厂及车间: 设备供货厂家:

分厂及车间:设备供货厂家:

分厂及车间:设备供货厂家:

氧化铝三分公司回转筛单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司煤气发生炉单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司矿石定量给料机单机试车原始记录分厂及车间:设备供货厂家:

氧化铝三分公司石灰定量给料机单机试车原始记录分厂及车间:设备供货厂家:。

单机试车检查、联动试车确认表

单机试车检查、联动试车确认表___(扶风)水泥有限公司的5000t/d水泥生产线系统单机试车检查及联动试车、带料运行确认表于2008年9月24日制表。

以下是胶带输送机和循环风机的检查内容:胶带输送机在试车前,需要进行人工巡回检查,确保输送系统没有异物。

以下是具体的检查项目:1.异物检查:检查输送系统是否有异物。

2.皮带机各部位滚筒轴承润润滑脂应填充轴承座的1/2-3/4左右;拆开滚筒轴承座端板检查:检查滚筒轴承座的润滑脂是否清洁,油位是否在油标刻度范围内。

3.液力游应充满整个容积的40-80%逆止器座的1/2腔体。

4.减速机(电动滚筒)油位通过油标检查。

5.液偶油位。

6.检查逆止器是否加油,方向是否正确。

7.手动盘车检查减速机。

8.检查电机方向。

9.检查联轴器联接。

10.检查皮带机配重。

11.检查清扫器。

12.检查各部位连接螺栓。

13.检查基础。

14.通过注油塞检查,拆开端盖板检查。

15.检查标示或盘转减速机逆止器方向应与标示方向一致。

16.在电机与减速机脱离的情况下点动电机,目测观察配重运行轨道。

17.检查所有部件是否正确联接,能自由上下,无卡滞,刮片间隙均匀,各刮片与胶带贴合良好。

18.紧固所有螺栓,并检查养护记录。

19.检查地脚螺栓是否已经紧固,二次灌浆层是否达到养护要求。

20.检查保护装置的速度、跑偏、拉绳等是否安装完善,拉绳松紧适当,信号准确。

21.人工目测,中控打点,将传至中控,检查、紧固所有接线端子已经紧固。

22.检查电气接线端子。

23.检查MCC控制模盒。

24.检查现场及中控控制。

25.检查巡检通道是否畅通。

26.进行试验位测试。

27.进行模拟测试程序运行。

28.目测控制正常、指示正确、热保护定值设定合理。

29.检查按纽盒接线正常,程序运行正常、与其他设备连锁正常。

30.确认单机试车是否正常,是否具备联动试车,是否可带料运行。

循环风机在试车前,需要进行人工检查清理,观察油标或打开检查润滑脂,并单独试机。