加 氢 反 应 器

加氢反应器的运行原理和结构组成及结构的作用说明

加氢反应器的运行原理和结构组成及结构的作用说明1.运行原理:加氢反应器的运行原理基于化学反应中的氢气传递和质量传递原理。

当氢气和反应物进入反应器后,经过催化剂的作用,氢气和反应物发生化学反应。

在发生反应的过程中,催化剂的存在可以降低反应的活化能,从而加速反应速率。

2.结构组成:-反应器壳体:反应器壳体是加氢反应器的外部结构,用于包裹并保护内部反应物质。

通常由耐压和耐腐蚀性能良好的钢材制成。

-反应器催化剂:催化剂是加氢反应器中的核心组成部分。

它可以是金属催化剂,如铂、钯等,也可以是非金属催化剂,如硫化钼等。

催化剂通过提供反应表面,降低反应活化能,以促进化学反应的进行。

-反应器填料:反应器填料用于增加内部反应物与催化剂的接触面积,以提高反应效率。

常用的填料包括陶瓷环、金属环、填料包等。

-进料管道:进料管道用于将反应物和氢气引入反应器。

通常包括进料阀门和流量计等部件,以控制反应物的流量和进料速度。

-出料管道:出料管道用于将反应产物从反应器中排出。

通常安装有出料阀门、分析仪器等,以便对产物进行分析和调节。

3.结构的作用:-反应器壳体:反应器壳体起到保护反应物质以及催化剂的作用,同时能够承受反应压力和温度的影响。

-催化剂:催化剂能够提供反应表面,降低反应活化能,促进反应的进行。

不同的催化剂能够选择性地促进特定的反应。

-反应器填料:反应器填料能够增加反应物与催化剂之间的接触面积,改善反应效率。

-进料管道:进料管道用于控制反应物的进料速度和流量,确保反应物质的均匀分布。

进料管道还可以用于引入催化剂和其他辅助物质。

-出料管道:出料管道用于将反应产物从反应器中排出,并进行分析和处理。

出料管道能够控制反应产物的流动速度和排出量。

总之,加氢反应器的运行原理建立在氢气传递和质量传递原理之上,在结构组成方面,反应器壳体起到保护作用,催化剂提供反应表面,反应器填料增加反应物与催化剂的接触面积,进料管道和出料管道分别控制反应物的进料和产物的排出。

SEI内构件介绍

下层孔板

图1.5.4

1- 入帽口;扩2- 散长器管图;3-短管;4-溢流盒;5-塔盘

1

图1.5.4 入口扩散器图

10

1

1

2

45° 2

3排孔均布

1

10 10 1

1

3

45° 45° 3排孔均 3排布孔均布

2

2

2

3

2 1 2

25 25

3

3

(a)

Φ50×3

3) V形缺(口b)盒分配器

鼓泡床反应器

•鼓泡床反应器的作用 •使气体通过气体分布器在液相中鼓泡,产生

气、液接触界面和湍动。

•这类反应器结构简单,造价低,特别适用于

少量气体和大量液体(高持液量)的反应。

•鼓泡床反应器的特点 •高的液-气体积比,故单位反应器体积的气-

液接触比其他类型反应器的大。

•气泡运动导致液体充分混合,促使整个反应

加氢内构件介绍

流体分布的考察

• 床层入口的均匀性分布:

◆ 床层入口处的均匀性分布是初始分布,是关 键,它直接影响到床层中部和出口处的分布 效果。

◆ 在床层入口,无论是轴向分布还是径向分布, 都取决于气、液分布器。

• 因此,采用入口高效分布器是任何一个

滴流床反应器设计都追求的。

加氢内构件介绍

流体分布的考察

• 309L堆焊层是为了在2.25Cr-1Mo钢与E347堆焊层之间获

得具有较高韧性的过渡层,以阻止表面裂纹向母材扩展。 E347堆焊层则是为了能有效地抵抗硫化氢的腐蚀。E347 是一种抗腐蚀性能较强的含铌不锈钢材料。

加氢内构件介绍

入口扩散器

• 入口扩散器是介质进入反应器遇到的第一个部件 • 将进来的介质扩散到反应器的整个截面上; • 消除气、液介质对顶分配盘的垂直冲击,为分配盘

2023年加氢工艺考试历年真题荟萃4卷合1(附带答案)卷36

2023年加氢工艺考试历年真题荟萃4卷合1(附带答案)(图片大小可自由调整)全文为Word可编辑,若为PDF皆为盗版,请谨慎购买!第一卷一.全能考点(共50题)1.【判断题】产品外送泵外送流量下降时需要切换机泵清过滤器。

参考答案:√2.【单选题】玻璃板液位计指示不准确时处理措施不正确的是()。

A、清洗玻璃板B、疏通上下引出管线及一次阀C、打开排污阀参考答案:C3.【判断题】汽提塔底吹入蒸汽的作用是为了提高油气分压,避免过多轻组分流失。

参考答案:×4.【判断题】火焰校正法的原理是金属材料在加热后迅速冷却时的情况下,冷收缩量大于热膨胀量。

()参考答案:√5.【判断题】投用伴热蒸汽以前,应使工艺管线中物料保持流畅。

参考答案:√6.【单选题】6~10KV架空线路常采用的保护有()。

A、过电流保护B、短路保护C、过载保护D、上述说法都不对参考答案:A7.【判断题】当新氢压缩机气阀阀盖出现氢气泄露时,可以不停运直接联系保运人员紧固。

参考答案:×8.【单选题】离心泵电机烧坏的可能原因有()。

A、进料罐液位太高B、泵体排污阀没关C、长时间超电流参考答案:C9.【判断题】往复式压缩机紧急切换时可以不用卸去负荷直接停机。

参考答案:×10.【单选题】催化剂硫化时如果反应器床层温升高,应该()。

A、停止注硫B、降低入口温度C、减少注硫量参考答案:C11.【单选题】拆除施工采用的脚手架、____必须由专业人员搭设。

经有关人员验收合格后,方可使用。

A、安全网B、工具C、安全带D、安全帽参考答案:A12.【判断题】电缆直流耐压试验开始前,工作负责人应检查试验设备及接线是否正确,接地是否可靠。

参考答案:√13.【单选题】学前儿童通过观看、倾听、品味、()、触摸及运动等各种感知觉认识周围世界,并通过这些具体而生动的经验进行学习。

A、游戏B、练习C、闻嗅D、摆弄参考答案:C14.【判断题】消化道是人体摄入生产性毒物的最主要、最危险途径。

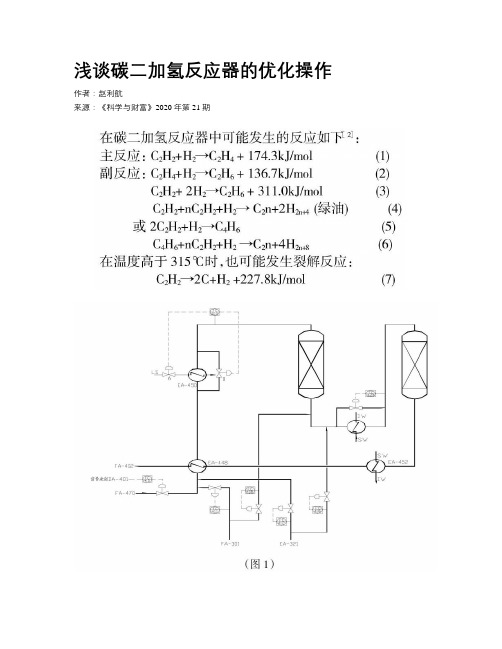

浅谈碳二加氢反应器的优化操作

浅谈碳二加氢反应器的优化操作作者:赵利航来源:《科学与财富》2020年第21期摘要:催化加氢脱除乙炔是乙烯生产过程中一个重要的环节,碳二加氢反应器的稳定运行及如何优化操作以提高乙烯的收率是则是需要解决的重点问题。

本文结合乙烯装置多年来的实际生产运行状况,采取优化控制碳二加氢反应器床层入口温度、氢炔比,减少CO注入的量及其它措施来提高乙炔加氢选择性,提高乙烯收率,延长催化剂的使用周期和使用寿命。

关键词:碳二加氢;乙烯装置;优化控制1.; 前言在烃类热裂解反应过程中除了产生乙烯、丙烯等有用组分外,还会产生如乙炔、丙炔、丙二烯等副产品。

其中进入乙烯精馏塔的物料中乙炔含量过高会影响聚合级乙烯的质量指标,还会严重影响下游装置的稳定操作与产品质量。

因此必须脱除,碳二加氢就是为了达到这种目的。

脱除裂解气碳二物流中的乙炔是乙烯装置的重要生产步骤之一,工业上采用的方法有溶剂吸收法、氨化法、低温精馏法、选择加氢法、乙炔沉淀法等[1],根據乙炔加氢反应器在流程中位置的不同,乙炔加氢流程可分为前加氢和后加氢流程。

齐鲁乙烯装置采用两段绝热固定床反应器后加氢流程。

工业催化剂都有其特定的催化性能。

乙炔加氢目前普遍采用Pd/Al2O3催化剂,本装置碳二加氢反应器 A、B、C 床使用的是助催型催化剂BC-H-20B。

虽然其催化剂的选择性很高,但由于反应物料中存在大量的乙烯,仍不可避免地发生乙烯加氢生成乙烷的副反应。

根据有关资料,操作不当时,由此造成的乙烯损失可高达2~3%,对一个年产86万吨乙烯的装置,每年的损失达几千万元。

因此,在市场竞争日益激烈的今天,优化碳二加氢反应器的操作,对于提高乙烯收率,降低加工损失率,从而提高企业效益具有十分重大的现实意义。

2.; 反应原理碳二加氢的目的是将乙炔加氢生成乙烯,以增加乙烯的收率。

在碳二加氢反应器中可能发生的反应如下[2]:主反应:C2H2+H2→C2H4+174.3kJ/mol (1)副反应:C2H4+H2→C2H6+136.7kJ/mol (2)C2H2+2H2→C2H6+311.0kJ/mol; (3)C2H2+nC2H2+H2→ C2n+2H2n+4(绿油);;; ;;;; (4)或2C2H2+H2→C4H6 (5)C4H6+nC2H2+H2→C2n+4H2n+8;;;; (6)在温度高于315℃时,也可能发生裂解反应:C2H2→2C+H2+227.8kJ/mol;;;; (7)在以上反应中,既有竞争反应(如式(1)与式(2)),又有串联反应(如式(3)),还有平行反应(如式(4)、式(5)、式(6))。

加氢反应器

加氢反应器1. 简介加氢反应器是一种常见的化工设备,主要用于加氢反应过程,将原料与氢气在催化剂的存在下,通过一系列的化学反应将原料转化为目标产物。

加氢反应器广泛应用于石油化工、化学工程、能源和环境等领域。

2. 加氢反应原理加氢反应是指在高温高压条件下,将原料与氢气反应,通过催化剂的作用将原料分子中的氧、硫、氮等杂质元素除去,使其转化为更纯净的化合物。

常见的催化剂有镍、钼、铂等。

加氢反应的反应原理如下:A + H2 -> B其中,A为原料,H2为氢气,B为产物。

在催化剂的存在下,原料分子中的氧、硫、氮等杂质元素被氢气还原,形成更纯净的产物。

3. 加氢反应器的结构加氢反应器的结构主要包括反应器本体、加热器、冷却器、混合器、储氢罐等组成部分。

3.1 反应器本体反应器本体是加氢反应器的核心部分,主要用于容纳催化剂和反应物,提供反应的空间。

常见的反应器本体材料有不锈钢、合金钢等,能够承受高温高压的反应条件。

3.2 加热器加热器用于提供反应器所需的加热能量,使反应器内的反应物达到适宜的反应温度。

加热器常采用电加热、蒸汽加热等方式。

3.3 冷却器冷却器用于控制反应器内部的温度,避免反应过热。

冷却器通常采用水冷却或空气冷却方式。

3.4 混合器混合器用于将原料和氢气充分混合,提供更大的反应接触面积,加快反应速率。

3.5 储氢罐储氢罐用于储存和供应反应所需的氢气,保证反应器内氢气的供应充足和稳定。

4. 加氢反应器的应用加氢反应器在石油化工、化学工程、能源和环境等领域有广泛的应用。

4.1 石油化工在石油化工行业中,加氢反应器被广泛用于炼油、裂解和重整等工艺过程中。

通过加氢反应,可以将原油中的硫化物、氮化物、挥发性有机物等杂质去除,得到更纯净的燃料和化工产品。

4.2 化学工程在化学工程中,加氢反应器常用于催化加氢、催化还原等反应过程。

通过加氢反应,可以将有机物转化为更稳定、更活性的化合物,提高反应的选择性和产率。

板焊结构加氢反应器的几个问题

针对板焊结构加氢反应器存在的 问题,未来将进一步优化材料和 工艺,提高反应器的可靠性和使

用寿命。

智能化控制

随着智能化技术的发展,未来板焊 结构加氢反应器将实现智能化控制 ,提高反应器的操作稳定性和安全 性。

绿色环保

随着环保意识的提高,未来板焊结 构加氢反应器将更加注重环保性能 ,减少对环境的影响。

反应器的安装过程需要严格遵循工艺要求,包括基础处理、反应器安装等步骤 。在安装过程中需要注意的问题包括设备定位准确、基础牢固等。

调试问题

调试是设备投入运行前的关键步骤,需要检查设备的基本性能和运行状态。在 调试过程中需要注意的问题包括仪表的校准、系统的密封性等。

设备的运行与维护

运行问题

反应器的运行过程中需要注意的问题包括工艺参数的控制、设备的稳定运行等。 在运行过程中还需要注意的问题包括物料的进料速度、温度和压力的控制等。

随着工业生产对设备性能要 求的不断提高,板焊结构加 氢反应器在实际运行中可能 会面临更加苛刻的运行条件 和工况环境,因此需要加强 设备的耐高温、耐高压、耐 腐蚀等方面的性能研究。

针对不同工艺条件下的板焊 结构加氢反应器的操作优化 、能量回收等方面也需要进 一步深入研究,以提高设备 的能源利用效率和降低运行 成本。

03

板焊结构加氢反应器设计中的几个问题

材料的选取

耐腐蚀性

板焊结构加氢反应器通常会接触 到腐蚀性的介质,因此需要选择 具有良好耐腐蚀性的材料,如不 锈钢、钛合金等。

强度与韧性

反应器需要承受一定的压力和温 度,因此需要选择具有足够强度 和韧性的材料,以确保设备的安 全性和稳定性。

设备结构的设计

设备结构设计应考虑以下几点

排除故障

加氢反应操作

加氢反应操作

加氢反应是一个常见的有机合成反应,用于将不饱和化合物加氢转化为饱和化合物。

操作步骤如下:

1. 准备反应物:将需要加氢的不饱和化合物溶解在适当的溶剂中。

选择合适的催化剂,如铂、钯或镍等金属催化剂。

根据反应的条件和催化剂的选择,可能还需要添加还原剂。

2. 准备反应容器:使用适当的反应容器,如玻璃瓶、反应釜或压力反应器。

根据反应条件,选择合适的反应容器。

3. 加热和搅拌:将反应容器放置在加热设备中,适当加热反应体系。

根据反应条件,可能需要设置温度和压力控制装置。

搅拌反应混合物以确保均匀的反应。

4. 氢气通入:连接适当的氢气源,并通过合适的管道将氢气通入反应容器中。

控制氢气的流量以及反应体系中的压力。

5. 反应时间:根据具体反应情况,确定适当的反应时间。

一般情况下,反应时间较长,可促使更全面的加氢反应。

然而,过长的反应时间可能导致副反应的发生。

6. 反应过程监控:在反应过程中,可以通过取样进行反应进展的监测。

例如,使用色谱法或NMR技术对反应混合物进行分析。

7. 反应结束:当反应达到预期的程度后,关闭氢气的通入,并

停止加热和搅拌。

冷却反应体系,以便进行后续的操作。

8. 分离产物:根据具体的反应条件和产物性质,选择合适的分离方法。

例如,通过蒸馏、萃取或干燥等方法来分离产物。

以上是一般的加氢反应操作步骤,具体的操作条件和方法可能会根据实际情况有所不同。

在进行任何化学实验前,应了解和遵守相应的安全操作规范,并使用适当的防护措施。

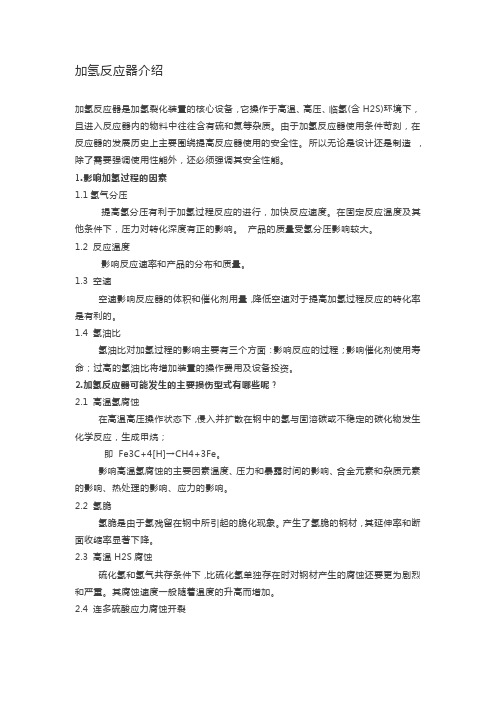

加氢反应器介绍

加氢反应器介绍加氢反应器是加氢裂化装置的核心设备,它操作于高温、高压、临氢(含H2S)环境下,且进入反应器内的物料中往往含有硫和氮等杂质。

由于加氢反应器使用条件苛刻,在反应器的发展历史上主要围绕提高反应器使用的安全性。

所以无论是设计还是制造,除了需要强调使用性能外,还必须强调其安全性能。

1.影响加氢过程的因素1.1氢气分压提高氢分压有利于加氢过程反应的进行,加快反应速度。

在固定反应温度及其他条件下,压力对转化深度有正的影响。

产品的质量受氢分压影响较大。

1.2 反应温度影响反应速率和产品的分布和质量。

1.3 空速空速影响反应器的体积和催化剂用量,降低空速对于提高加氢过程反应的转化率是有利的。

1.4 氢油比氢油比对加氢过程的影响主要有三个方面:影响反应的过程;影响催化剂使用寿命;过高的氢油比将增加装置的操作费用及设备投资。

2.加氢反应器可能发生的主要损伤型式有哪些呢?2.1 高温氢腐蚀在高温高压操作状态下,侵入并扩散在钢中的氢与固溶碳或不稳定的碳化物发生化学反应,生成甲烷;即Fe3C+4[H]→CH4+3Fe。

影响高温氢腐蚀的主要因素温度、压力和暴露时间的影响、合金元素和杂质元素的影响、热处理的影响、应力的影响。

2.2 氢脆氢脆是由于氢残留在钢中所引起的脆化现象。

产生了氢脆的钢材,其延伸率和断面收缩率显著下降。

2.3 高温H2S腐蚀硫化氢和氢气共存条件下,比硫化氢单独存在时对钢材产生的腐蚀还要更为剧烈和严重。

其腐蚀速度一般随着温度的升高而增加。

2.4 连多硫酸应力腐蚀开裂连多硫酸(H2SXO6,x=3-6)与作用对象中存在的拉应力共同作用发生的开裂现象。

2.5 铬钼(Cr-Mo)钢的回火脆性铬钼钢在325~575℃温度范围内长时间保持或从此温度范围缓慢地冷却时,其材料的破坏韧性就引起劣化的现象,这是由于钢中的微量杂质元素和合金元素向原奥氏体晶界偏析,使晶界凝集力下降所至。

2.6 奥氏体不锈钢堆焊层的剥离反应器本体材料的Cr-Mo钢和堆焊层用的奥氏体不锈钢具有不同的氢溶解度和扩散速度,使堆焊层过渡区的堆焊层侧出现了很高的氢浓度;在高温高压操作状态下氢向反应器器壁侵入,在停工时氢会从器壁中逸出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢反应器分类号:TE966文献标识码:A文章编号:1000-7466(2000)02-0010-03Safety analyses on operating condition for hydrogenation reactorYANG Huo-sheng DONG Shao-ping CAO Shui-quan(Zhenhai Refining & Chemical Company Limited,Ninbo 315207,China)LIN Jian-ho ng CHEN Jin(East China University of Science and Technology, Shanghai 200237,China)Abstract:On the basis of the dissection results for specimen block, the estimation of the minimum pressurization temperature was conducted, the flaw that exists in the reactor was also evaluated with fracture mechanics method. The results showed that reactor has enough safety tolerance.Key words:hydrogenation reactor;minimum pressurization tem perature;safety assessment▲由于制作热壁加氢反应器的2.25Cr-1Mo钢是Cr-Mo钢中回火脆化敏感性较高的钢种,而热壁加氢反应器的操作温度又长期处在325~575℃的回火脆化温度区。

因此,热壁加氢反应器投入使用后,其材料的回火脆化是不可避免的。

在反应器开停工过程中,当器壁温度较低时,器壁材料的韧性就有可能由于氢脆和回火脆共同作用而大幅度下降。

此时,如果反应器器壁中的应力水平较高,就有可能诱发脆性破坏事故。

为了避免此类事故发生,通常采取的措施是设定反应器的最低升压温度。

即当反应器内温度低于最低升压温度时,内压力不能超过预先设定的压力限。

对于加氢裂化反应器,通常规定在床层温度低于135℃时,压力不得超过反应器设计压力的1/3。

由于在热壁加氢反应器的服役过程中,其材质劣化状况会随着服役时间的增长而逐渐增加,这使得在反应器投用初期偏于安全的限压升温措施到了反应器服役的后期就可能变得危险。

因此,根据反应器的材质劣化状况来准确地推断反应器的使用安全状态,并确定合理的最低升压温度,对于保障热壁加氢反应器长期使用的安全性是十分重要的。

根据对试板材料性能所开展的一系列研究结果可以确定,反应器在经过近3万h的运行后,其材料没有发生明显的回火脆化,在现行工况条件下运行发生氢致开裂的可能性也很小。

因此,加氢反应器的运行安全更多要取决于操作条件的变化状况。

1最低升压温度估算1.1估算最低升压温度方法目前比较传统的确定热壁加氢反应器的最低升压温度的方法,是采用如图1所示的安全分析线图。

采用这种方法设定最低升压温度时需要具备材料的脆性系数J、材料屈服强度σ0.2和材料的上平台冲击功CNV-us。

推算过程按下面的基本步骤进行。

(1)根据材料的脆性系数J,由图1a推算出反应器长期服役后材料的FATT。

图1确定最低升压温度的安全分析线图(2)根据材料的屈服强度σ0.2和上平台冲击功CNV-us,由Rolfe-Novak关联式推算出材料在上平台温度下断裂韧度K IC-US。

Rolfe-Novak关联式为:(KIC/σ0.2)2=0.6478(CNV-us/σ0.2-0.0098)(3)根据材料的屈服强度σ0.2,由图1d求出在屈服应力σ0.2作用下反应器中对应于裂纹长度为a cr的假定裂纹所具有的应力强度因子KIC。

(4)根据以上推算所得的FATT、K IC-US和K IC,即可通过图1b和图1c推算出含有长度为a cr假想裂纹的反应器不发生脆性破坏的最低升压温度。

1.2最低升压温度估算为了在进行最低升压温度估算时有对比性,以反应器为对象,假设其内表面存在a/2c=0.2的半椭圆表面裂纹,分别运用反应器出厂性能数据及试板的冲击性能等数据来估算最低升压温度。

在推算过程中,由于采用J系数来推算反应器长期服役后的脆化状况有较大的误差,而直接采用产品试板的步冷试验结果和挂片试板的实测数据。

假定内表面半椭圆裂纹的深度a=40mm,则可推算出相应的最低升压温度,见表1。

表1最低升压温度估算结果估算条件J/% FATTA.S/℃σ0.2/MPa CNV-us/J 最低升压温度/℃出厂数据92 36.5 433 98 31.5试板数据105 20.0 440 172 -41.2在以上列举的2种反应器最低升压温度的推算结果中,虽然其总体的结论是一致的,即反应器在现有的操作工艺条件下能够安全运行而不会发生脆性破坏。

但是从中也可看到以下2方面的问题:①由不同推算过程得到的最低升压温度结果相差很大。

②由推算得到的最低升压温度均远低于实际工艺所采用的最低升压温度。

从以上推算过程可看出,采用步冷试验结果推算反应器长期服役后的回火脆化状况,其结果的可靠程度并不高。

因此可以说,在热壁加氢反应器中放置试板,并通过测定试板的回火脆化状况来确定反应器材质回火脆化状况,是唯一可行的准确方法。

缺陷形式σeq/MPa KI/MPaKIH/MPa安全裕度nk=KI/KIC表面249.0 29.9 111.0 3.71埋藏113.7 7.81 111.0 14.21的计算结果表明,参照CVDA-1984《压力容器缺陷评定规范》和线弹性断裂力学方法对反应器进行安全评定,并在评定过程中采用考虑充氢影响的断裂韧度值K IH,所得到的结果仍然具有相当大的安全裕度。

相比之下,靠近反应器内表面的埋藏缺陷所具有的安全裕度要小于存在于器壁中部的埋藏缺陷。

根据以上评定结果,反应器在现有的操作条件下正常运行,其内部缺陷不会危及其整体的使用安全。

3应力变化状况3.1运行条件下反应器中应力变化状况为了探讨反应器在运行过程中可能出现的问题,对反应器中的应力变化状况进行了有限元分析。

对于堆焊层和母材,在发生屈服后,均视为理想弹塑性材料。

为了比较全面地了解反应器服役期间的结构应力状况,计算过程包括反应器最终热处理的温度变化历程和一个正常的开停工过程。

计算中假定反应器在最终热处理过程中经过690℃的8h保温后,设备结构中的应力完全得到消除。

以此为初态将设备冷却到室温,然后开始升温至400℃。

在升温过程中,当温度达到135℃时,压力由升温时的6.0MPa增加到18.0MPa。

通过计算可知,由于不锈钢堆焊层与铬钼钢之间的热膨胀系数相差较大,反应器在经过最终热处理冷却到室温时,堆焊层已经发生屈服。

其中在凸台上下拐角处的屈服状况最为突出。

从分析结果看出,虽然在反应器开停工过程中,堆焊层会发生一定程度屈服,但反应器的总体应力仍然处于安全水平。

3.2反应器床层飞温和紧急放空时应力状态分析计算中假设飞温时床层温度在25min内由360℃迅速上升到560℃。

在床层飞温以后,由于0.7MPa/min紧急放空阀的启动,在60min内床层温度由560℃回复到360℃。

针对这一工况进行了相应条件下的热应力分析,计算时假设床层飞温在反应器的筒体器壁上形成了25mm厚的均温段,在此两侧25mm的高度内,温度由飞温段的床层温度下降到正常的床层温度360℃。

从计算可知,飞温中床层温度达到560℃时,相近的内壁堆焊层已屈服。

以上结果表明,无论是飞温过程,还是紧急放空过程,都会导致受热部位堆焊层发生屈服,但不会使相邻部位母材发生屈服。

另一方面,由于飞温过程较为短暂,不会造成材料发生明显的蠕变损伤。

因此,飞温和急冷过程虽然增加了堆焊层的塑性变形量,但不会对反应器整体结构的安全性构成较大的威胁。

然而,从保护堆焊层结构完整性的角度出发,在控制床层飞温的过程中,还是应当适当控制床层的降温速度,以避免器壁中出现太大的温度梯度。

在能够保证设备安全的前提下,应尽可能避免使用2.1MPa/min紧急放空阀。

4结论①对反应器最低升压温度的估算,以及结合1997年检测出的缺陷所进行的安全评定结果表明,反应器在现有的工艺条件下使用还有足够的安全裕度。

②对试板母材的氢致开裂试验与计算分析结果表明,当铬钼钢中的扩散氢浓度大于2.1×10-6时,试板材料才会在室温条件下表现出较大的氢脆敏感性。

资料表明,在反应器正常运行时,筒体器壁中的氢浓度峰值不会超过1.76×10-6。

反应器停工后,筒体器壁中的氢浓度峰值就会开始下降。

当反应器的器壁温度接近室温时,筒体器壁中的氢浓度峰值就会下降到1.5×10-6以下。

因此,反应器在现行工况条件下运行,不大可能发生氢致开裂。

然而,当环境温度下降到0℃以下时,试板母材抵抗氢致开裂的能力下降十分显著,为安全起见,仍然应当尽可能避免出现使反应器壁温下降到0℃附近的状况。

③在加氢反应器的使用过程中,由于不锈钢堆焊层与母材的热膨胀性能差异较大,正常的开停工过程就会造成堆焊层产生屈服,这种现象在器壁的凸台拐角处尤为突出。

因此,过于频繁的升降温过程就有可能导致堆焊层中出现疲劳裂纹。

在反应器的开罐检验中,凸台上下拐角处的堆焊层开裂状况,应当成为重点检查部位。

④在反应器运行期间可能出现的飞温和急冷过程,会进一步造成局部受热区域的堆焊层发生塑性变形。

因此,保证操作运行的平稳性,对于提高加氢反应器的使用寿命十分重要。

作者简介:杨火生(1962-),男(汉族),湖北天门人,1992年毕业于浙江大学化工第,获硕士学位,工程师,从事设备检、失效分析及评定工作作者单位:杨火生(镇海炼油化工股份有限公司,浙江宁波315207)董绍平(镇海炼油化工股份有限公司,浙江宁波315207)曹水泉(镇海炼油化工股份有限公司,浙江宁波315207)林建鸿(华东理工大学, 上海200237)陈进(华东理工大学, 上海200237)参考文献:[1]林贤宽.加氢反应器主环焊缝缺陷的安全评定[J].石油化工设备技术,1996,17(6):27-29.[2]林建鸿.热壁加氢反应器运行安全问题及其保障技术[J].压力容器,19 94,11(3):54-60.[3]CVDA-1984,压力容器缺陷评定规范[S].[4]王守信.有限元法教程[M].哈尔滨:哈尔滨工业大学出版社,1994.[5]王勖成,邵敏.有限单元法基本原理与数值方法[M].北京:清华大学出版社,1988.[6]Tadao Iwadate,Takayasu Tahaara.Minimum pressuraza-tion temperature of pressure vessels made of Cr-Mo steels[J].(ASME)High Pressure Technology,1995,297:29-35。