CNC刀具寿命管控表

CNC机床加工中的刀具磨损与寿命管理

CNC机床加工中的刀具磨损与寿命管理CNC机床是一种高精度的数控机床,广泛应用于各种制造领域。

在CNC机床的加工过程中,刀具的磨损与寿命管理是一个关键的问题。

本文将从刀具磨损的原因、刀具寿命管理的方法以及未来的发展趋势等方面进行探讨。

一、刀具磨损的原因刀具在加工过程中会因为各种因素而产生磨损,主要包括以下几个方面:1. 切削力的作用:切削力是刀具磨损的主要原因之一。

当材料被切削时,切削力会导致刀具表面的金属发生塑性变形和冲击荷载,进而导致刀具磨损。

2. 温度的影响:高速加工过程中产生的摩擦热会使刀具表面温度迅速升高,超过材料的热稳定温度,导致刀具磨损加剧。

3. 材料的影响:不同的材料具有不同的硬度和韧性,在加工过程中对刀具的磨损有不同的影响。

硬度高的材料加工时会对刀具造成较大的磨损。

二、刀具寿命管理的方法为了延长刀具的使用寿命和提高加工效率,需要采取一些管理方法,以下是几种常见的刀具寿命管理方法:1. 刀具的合理选择:不同的加工任务需要选择合适的刀具。

根据加工材料、加工精度和加工量等因素,选用适合的刀具材料和形状。

2. 刀具的正确安装与调整:正确安装和调整刀具是延长刀具寿命的关键。

确保刀具与工件的匹配度,避免刀具碰撞和过大的切削力。

3. 温度控制:合理控制切削液的喷射和冷却装置的使用,能够有效降低刀具的温度,减缓刀具磨损。

4. 定期检查和维护:定期检查刀具的磨损程度,并进行必要的维护和更换。

定期对刀具进行刃口的磨削和修复,以延长刀具的使用寿命。

三、未来的发展趋势刀具寿命管理在CNC机床加工中起着至关重要的作用,随着科技的不断进步,未来的发展趋势如下:1. 刀具材料的改进:未来的刀具材料将更加耐磨、高温、高韧性,以适应高速加工和复杂加工的需求。

2. 智能刀具技术的应用:随着物联网技术的发展,智能刀具技术将得到更广泛的应用。

通过传感器监测刀具的磨损情况,实现自动化的刀具磨损检测和管理。

3. 刀具寿命预测技术的提升:利用数据采集和分析技术,可以对刀具的寿命进行准确预测,提前进行更换和维护,以避免因刀具磨损导致的生产中断。

CNC机床加工中的刀具寿命与管理技术

CNC机床加工中的刀具寿命与管理技术在CNC(计算机数控)机床加工过程中,刀具的寿命和管理技术是至关重要的。

刀具的质量和使用寿命直接影响到加工效率和产品质量。

本文将从刀具寿命的影响因素、刀具管理技术以及如何提高刀具寿命等方面进行探讨。

一、刀具寿命的影响因素1. 材料选择:刀具的材料选择对寿命具有重要影响。

常用的刀具材料有高速钢、硬质合金和陶瓷等。

不同材料的刀具适用于不同的加工材料和加工方式,正确选择刀具材料能有效延长刀具的寿命。

2. 刀具几何形状:刀具的几何形状决定了其在加工过程中的切削行为和受力状况。

合理的刀具几何形状能减小切削力,降低刀具磨损,并延长刀具的寿命。

3. 刀具涂层:刀具涂层是提高刀具使用寿命的重要手段。

常见的刀具涂层有TiN、AlTiN、TiCN等,这些涂层能有效降低刀具与工件之间的摩擦,提高刀具抗磨性能。

4. 加工参数:加工参数的合理选择对刀具寿命的影响也非常大。

包括切削速度、进给速度、切削深度等。

合理调节加工参数,降低切削温度和切削力,能有效延长刀具的使用寿命。

二、刀具管理技术1. 刀具定期保养:定期对刀具进行保养和维修是刀具管理的基础。

包括定期清洗刀具、修复刀具的刀面、重新磨削刀具等。

保持刀具的良好状态,能提高切削效果和刀具寿命。

2. 刀具标识与追踪:在管理过程中,为每把刀具做好标识,并建立相应的刀具追踪系统。

通过追踪刀具的使用情况和使用寿命,及时进行更换和修复,确保刀具始终处于良好状态。

3. 刀具尺寸测量与校检:定期对刀具进行尺寸测量和校检,确保其精度和使用性能。

若发现刀具尺寸偏差过大,及时进行调整或更换,避免因刀具尺寸偏差导致的加工质量下降和刀具寿命缩短。

4. 刀具库存管理:建立合理的刀具库存管理制度,根据加工需求和刀具寿命,合理控制和管理刀具的数量和类型。

及时补充和调整刀具库存,避免因刀具的缺失或闲置而影响加工效率。

三、提高刀具寿命的方法1. 刀具切削温度的控制:降低切削温度是延长刀具寿命的重要方法之一。

数控机床刀具-刀具寿命

刀具磨损与刀具寿命

3.刀具磨损过程及磨钝标准 (2)刀具的磨钝标准

刀具允许达到的最大的磨损量,称为 “磨钝标准”。

对于一般刀具,常以后面磨损带高度VB

的允许极限值作为磨钝标准,定尺寸刀具 和自动化生产中的精加工刀具,常以径向

磨损量NB的允许值作为磨钝标准。

刀具磨损与刀具寿命

3.刀具磨损过程及磨钝标准 (2)刀具的磨钝标准

:

yv

m n

Xv

m p

刀具磨损与刀具寿命

4.刀具寿命

(2) 刀具寿命与切削用量的关系

例如,当用硬质合金车刀车削sb = 0.65GPa的中碳钢时,切

削用量与刀具寿命的关系为:

v T a

5

c

CT f 2.25

0.75

sp

vc T0.2

Cv f a 0.45 0.15

sp

刀具磨损与刀具寿命

4.刀具寿命 (2) 刀具寿命与切削用量的关系

切削热和切削温度

1.切削热的来源与传出

加工方法 切屑 工件

车削 50~80% 10~40%

铣削

70% <30%

钻、镗削 30% >50%

磨削

4% >80%

刀具 <5% 5% 15% 12%

切削热和切削温度

2. 切削温度的分布

a) 法平面内的切削温度分布 b)刀具前面上的切削温度分布 切削温度的分布

切削用量对刀具寿命T的影响程度与切削用 量对切削温度θ的影响程度是一致的,切削速

度对刀具寿命的影响最大,其次是进给量,背 吃刀量的影响很小。

刀具磨损与刀具寿命

4.刀具寿命 (2) 刀具寿命与切削用量的关系

制订工艺规程时,如果既要保证较长的刀具 寿命,又要追求较高的切削效益,那么,确定切 削用量就应该遵循下列原则:采用尽可能大的背 吃刀量,采用能满足已加工表面粗糙度要求的尽 可能大的进给量,再根据所确定的刀具寿命值, 按切削用量与刀具寿命的关系公式计算切削速度。

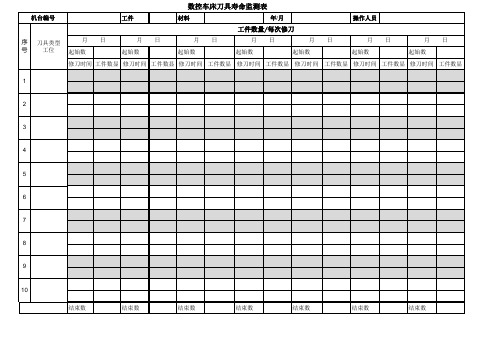

数控车床刀具寿命监测表

机台编号 工件 材料 年/月 操作人员

工件数量/每次修刀

序号 刀具类型 工位 月 起始数 日 月 起始数 日 月 起始数 日 月 起始数 日 月 起始数 日 月 起始数 日 月 起始数 日

修刀时间 工件数显 修刀时间 工件数显 修刀时间 工件数显 修刀时间 工件数显 修刀时间 工件数显 修刀时间 工件数显 修刀时间 工件数显 1

2

3

4

5

6Hale Waihona Puke 78910 结束数 结束数 结束数 结束数 结束数 结束数 结束数

序号 1 2 3 4 5 6 7 8 9 10

机台号

工件型号 数量/批

产品合格率 月 日 月 日 月 日 月 日 月 日 月 日 月 日 月 日 月 日 月 日 月 日 月 日

操作人员 签字确认 组长 巴索人员

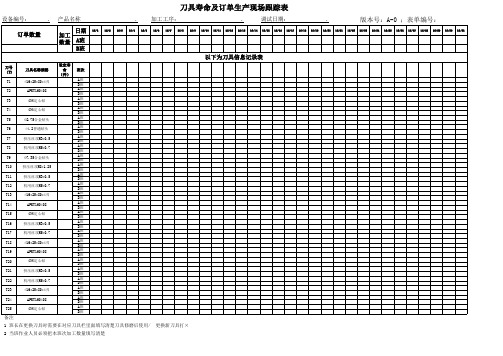

刀具寿命及订单生产现场跟踪表

APKT160408 Ø8定心钻 挤压丝攻M3*0.5 机用丝攻M5*0.7 ∅16*25*80*4刃 APKT160408 Ø8定心钻

设定寿 命

(件)

班次

A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班 A班 B班

1 班长在更换刀具时需要在对应刀具栏里面填写清楚刀具修磨后使用/

2 当班作业人员必须把本班次加工数量填写清楚

更换新刀具打×

12/10 12/11 12/12 12/13 12/14 12/15

以下为刀具信息记录表

12/16

ห้องสมุดไป่ตู้

12/17

12/18

12/19

12/20

12/21

12/22

12/23

12/24

刀具寿命及订单生产现场跟踪表

设备编号:

. 产品名称

. 加工工序:

.

调试日期:

.

版本号:A-0 ;表单编号:

订单数量

日期 12/1 12/2 12/3 12/4 12/5 12/6 12/7 12/8 12/9 加工 数量 A班

B班

刀号 (T)

T1 T2 T3 T4 T5 T6 T7 T8 T9 T10 T11 T12 T13 T14 T15 T16 T17 T18 T19 T20 T21 T22 T23 T24 T25

备注

自动化加工过程中的刀具寿命管理规范

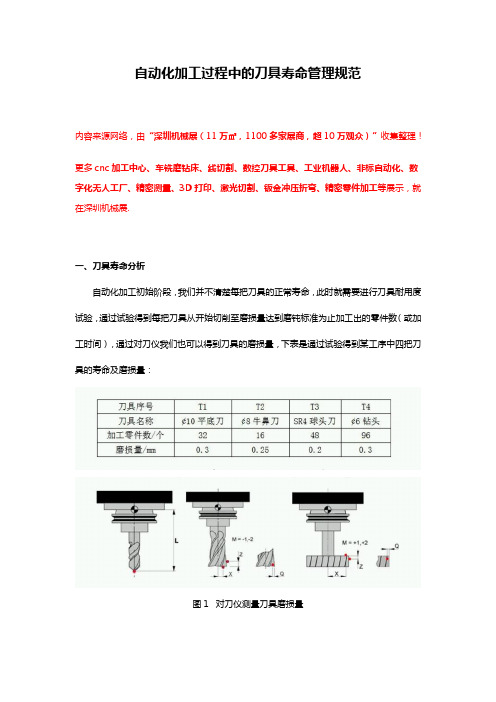

自动化加工过程中的刀具寿命管理规范内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.一、刀具寿命分析自动化加工初始阶段,我们并不清楚每把刀具的正常寿命,此时就需要进行刀具耐用度试验,通过试验得到每把刀具从开始切削至磨损量达到磨钝标准为止加工出的零件数(或加工时间),通过对刀仪我们也可以得到刀具的磨损量,下表是通过试验得到某工序中四把刀具的寿命及磨损量:图1 对刀仪测量刀具磨损量二、刀具成组管理自动化加工需要连续进行,所以刀具寿命必须匹配,这样才不会因为某一把刀具寿命到期而迫使加工中断。

单独的刀具无法做到寿命匹配,此时就需要进行刀具成组管理,保证各组刀具的寿命尽可能匹配。

下表是经过计算后该工序4个刀组的相关情况:这样,¢10平底刀需要备3把刀,¢8牛鼻刀需要备6把刀,SR4球头刀需要备2把刀,¢6钻头需要备1把刀,这样各个刀组均能加工96个零件,刀具组寿命匹配。

三、刀具寿命管理刀具磨损形式分为正常磨损和非正常磨损两大类。

正常磨损是指刀具在无偶然因素的情况下正常切削过程中逐渐产生的磨损;非正常磨损是指刀具在偶然因素,如材料中的硬质点、外界的振动等导致刀具的崩刃、卷刃或断裂等损坏。

完整的刀具寿命管理必须对两种磨损情况都进行管控。

1正常磨损刀具寿命管理刀具正常加工时,我们可以利用精雕数控系统自带的刀具寿命管理进行刀具管控,统计刀具在加工中使用的次数,如果使用次数等于前期刀具寿命试验的次数,则刀具寿命到期,系统自动选择刀组中另一把刀,直到刀组内所有刀具寿命到期才进行报警,以此来进行刀具寿命管理。

2非正常磨损刀具寿命管理实际的自动化加工过程中,刀具不可能全是正常磨损,也会出现崩刃或断裂等情况,此时数控系统自带的刀具寿命管理就不能满足管控要求,需要配合对刀仪进行管控。

刀具寿命管理

地址 F64.0 F64.1 F64.3 F154.0 信号名称 换刀 新刀具选择 刀具寿命预告 刀具剩余数量通知 相关参数(时间) 无 无 6845,6802#4,6805#4 -(不可用) 相关参数(次数) 无 无 6844,6802#4,6805#4 6846

3.1.2 M/T 系列分组的删除

M/T 系列分组的删除方式是一致的,如表 4 所示: 表 4 M/T 系列分组的删除指令

指令格式 指令意义 G10L3P2 :组的删除 P_ :组号(1~128) G11 :组的删除结束

G10 L3 P2; P_ ; P_ ; P_ ; P_ ; G11 ; M02(M30) ;

a.(18i-T) 标题: 刀具寿命管理 Pag e

6 / 12

b.(0i-Mate MD)

c.(0i MD) 图 2 0i-MD 上的刀具分组画面

3.1.2 T 系列分组

和 M 系列不同,T 系列分组时,直接指令刀具和刀偏值,格式为 T****,前两位为刀具号,后 两位为刀偏号,同一把刀具可以带不同的刀偏,而且在刀具分组画面(也即刀具管理画面)显示出 来。 T 系列分组的指令格式和指令意义如表 3 所示: 表 3 T 系列分组的指令

指令格式 指令意义 G10L3 :写入新的刀具分组数据 P_ :分组号(1~128) L_ :寿命值(1~9999) Q_ :不指定或指定 1 表示使用次数, Q 指定 2 表示使用时间 T_ :刀具号 G11 :结束写入

G10 L3 Q2; P_ L_ ; T_ ; T_; P_ L_Q1 ; T_ ; T_ ; G11 ; M02(M30) ; 标题: 刀具寿命管理

988T刀具寿命管理说明

3.3.2 刀具寿命管理当使用刀具寿命管理时,请将参数TLF(No.8132#0)设定为"1"。

刀具分为若干组,每组指定相应的刀具寿命(使用时间或使用次数) ,刀具每使用一次,使用的时间或次数就累计起来,当当前刀具寿命到达时,按事先确定的顺序,选择同一组的下一把刀。

当组里的所有刀都寿命用尽时,产生报警。

3.3.2.1 刀具寿命管理数据在参数No.6813中设定使用的最大组数。

在6800号参数的第0位和第1位(GS1和GS2)设定实际的组数和每组中的可用最大刀具数量。

注1:当改变了上述参数No.6813或No.6800的0位和第1位(GS1和GS2)后,需通过执行刀具寿命数据的输入程序重新设置刀具寿命数据。

注2: 在刀具寿命数据的程序中,同一刀号可以在任何地方任何时间出现。

注3:刀具注册的T代码由刀具选择号和刀具偏移号组成;注4:当使用刀具寿命管理功能时,参数No.5002第0位必须为零。

3.3.2.2刀具寿命计时/计数当刀具寿命数据输入程序中没有指定刀具寿命计数方式时,需通过设定的参数LTM (No.6800#2)的值来确定是按时间或次数来指定刀具寿命。

1.按使用时间指定刀具寿命依据参数FGL(#6805.1)来指定刀具寿命的单位(0 : 已1分钟为单位;1 : 以0.1秒为单位)。

指定刀具组指令(T○○99代码)时,选择刀具组内寿命未到尽头的刀具,并且,对所选刀具开始刀具寿命管理。

(记时间隔由参数FCO(No.6805#0)(0 : 1 秒钟间隔1;0.1 秒钟间隔控制,可通过倍率进行变更)设定)。

单程序段停止、进给保持、快速移动、暂停、机械锁住以及互锁等所需的时间不计入当前使用掉的刀具寿命内。

刀具的寿命最多能指定4300分钟,编程中依照#6805.1的设定最大寿命为4300(分钟)或2580000(0.1秒)2.按使用次数指定刀具寿命指定刀具组指令(T□□99代码)时,选择刀具组内寿命未到尽头的刀具,并且,使所选刀具的寿命计数器只累加1。

刀具寿命管理表含公式

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

0

2019年11月30日

刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波 刘昌波

26铣刀-J38 12X80倒角刀-J38 6.7X12X80扩孔刀-J38 4.025X10X60饺刀-J38 80精面铣刀-J38 6.91X15X60饺刀-J38

16X100 -J50 5.46X14X70-J50

M6丝锥-J50 6.7X14X70钻头-J50 5.93X13X70饺刀-J50

353 354 355 356 357 358 359 360 361 362 363 364 365 366 367 368 369 370 371 372 373 374 375 376 377 378 379 380 381 382 383 384 385 386 387 388 389 390 391 392 393 394 395 396 397 398 399 400 401 402 403

刀具寿命管理规定(含表格)

刀具寿命管理规定(IATF16949-2016/ISO9001-2015)1.0目的为了有效地统计生产过程刀具使用的寿命,完善刀具管理,降低因刀具异常损坏造成质量损失,提高生产效率,节约成本。

2.0适用范围。

2.1适用于重庆远博机械有限公司机加车间使用,以及刀具管理及库房统计使用。

3.0职责3.1机加车间负责初拟刀具寿命。

3.2技术部和生产部组织评审具体刀具寿命并确认,并配合机加车间对刀具寿命的更改和完善。

3.3机加车间现场管理员负责本办法在本部门的有效实施和推行,以及对生产现场刀具更换和刀具寿命的跟踪及记录。

3.4采购部、质检部、仓库分别负责刀具需外协时的刃磨、验收、收发,在此期间需保持刀具代号和编号不发生损失,以确保刀具寿命可持续追溯。

4.0术语及其定义。

4.1刀具寿命:是指刀具至采购入库日起至损坏失效日止所加工产品的数量。

4.2正常损坏:指刀具在设定加工数量外损坏的状态定义。

4.3异常损坏:指刀具在设定加工数量内损坏的状态定义。

4.4刀具寿命设定:铣刀,车刀,加工数量10000件,丝锥加工数量为8000.4.5刀具状态铣刀,车刀丝锥状态失效性分析加工数量0-8000 6000 安全不会失效,损坏加工数量8000-9000 6000-7000 警戒存在失效,损坏的风险加工数量9000-10000 7000-8000 危险随时产生失效风险5.0寿命统计及其方法5.1所有刀具自领用出库起记录加工数量,数量来源于的《刀具寿命管控记录表》。

至刀具损坏止所有的加工产品数为该刀具使用寿命。

5.2新刀使用统计为:领用加工至损坏止所有的加工数量。

5.3刀具寿命进入警戒状态现场需要加大刀具检测频次。

5.4刀具寿命进入危险状态允许现场班长及调机员预防性换刀,要严格按照刀具寿命规定执行,不得私自改动刀具使用寿命,员工不得私自更换刀具。

5.5刀具更换后,班长或者调机员应在《刀具寿命管控记录表》上注明更换原因及更换时间,该表每月交到车间统计员归档。