醇溶性无机硅酸锌底漆常见问题及解决方法

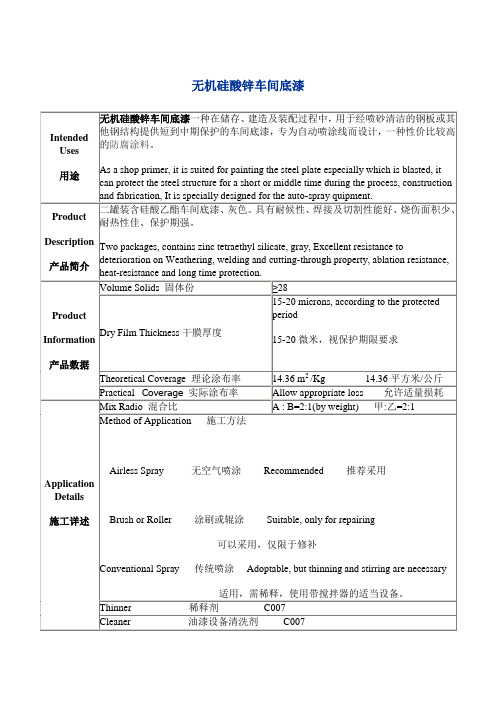

无机硅酸锌车间底漆

Limitations

限制

Recommended coat: Pray one coat with high-pressure airless spray and the dry film thickness should be 15-20 microns, Subsequent coat: Epoxy resin paint, coat-tar epoxy paint, chlorinated rubber paint, polyurethane paint, chlorosulphonated polyethylene paint, heavy duty paint based on highly chorinated polyethylene etc.

Product

Information

产品数据

Volume Solids固体份

≥28

Dry Film Thickness干膜厚度

15-20 microns, according to the protected period

15-20微米,视保护期限要求

Theoretical Coverage理论涂布率

B:9 Kg in 10 liter container乙:9公斤装于10公升容器中

Flash Point闪点Above 13℃(mixture) 13℃以上(混合物)

Specific Gravity比重Approx1.35 Kg/L大约1.35公斤/公升

Specification and

Surface preparation

该涂料为溶剂型涂料,为避免事故或危险发生,应采取最低限度的安全措施如下:

国际(IP)无机硅酸富锌底漆的施工指导

Interzinc22无机硅酸富锌底漆的施工指导1.介绍Interzinc22是双组份、溶剂型、无机硅酸乙酯富锌底漆,符合SSPCPaint20以及BS5493(1977)EP2A的成分和性能要求。

这种富含锌粉的底漆,可以与多种高性能涂料系统和面漆配套使用,适用范围包括桥梁、储罐、管道、海洋平台等钢结构。

除了作为性能突出的防锈底漆外,在经过正确处理的钢结构表面,不使用面漆可以耐高达400℃(752℉)的高温,与Intertherm50或Intertherm601配合使用,在干燥环境中,可以耐高温达504℃(1004℉)。

Interzinc22不能用于储罐内作为耐油品和化学品的内壁涂层使用,相应产品及施工要求请咨询技术部门。

对于Interzinc22高性能富锌底漆,其施工与一般的涂料不同,包括表面处理、喷涂设备的选用,漆膜的固化、漆膜厚度的控制,后道漆的覆涂等等,都有很多需要注意的地方。

2.表面处理2.1.钢结构缺陷处理在喷砂前进行钢结构处理是很有必要的,包括焊缝的打磨光顺、咬边气孔的补焊打磨、飞溅的铲除打磨、锐边的倒角等。

2.2.除油喷砂前,除去油脂或探伤拍片留下的润湿剂,按照SSPC-1“溶剂清洁”标准执行。

2.3.抛丸/喷砂处理为了保证锌粉与钢材表面充分接触,保持良好的导电性,起到其应有的阴极保护作用,必须对钢材表面进行抛丸或喷砂处理到Sa2½(ISO8501-1:1988)或者SSPCSP10。

表面粗糙度的要求通常为Rz:40-75m。

表面粗糙度的评定可以用不同的标准样板进行比较,RugotestNo.3,min.BNN9a-N10a(Ra =6-12.5m),Keane-Tator标准板2-3mil或者ISO/DIS8503-1粗中级(G/S)。

如果粗糙度低而不足,会影响了附着力,增加漆膜龟裂的可能性。

粗糙度也不能太大,否则无机硅酸富锌底漆就不能有效地覆盖住喷砂后的表面,波峰处很容易引起点蚀。

醇溶性无机富锌底漆的研制

Apr.2011 Vol.14 No.4

textile printing and pigment dyeing [J]. Dyes and Pigments, 2007,74(2):370-379. [16] 陈伊凡,徐洁,朱新新.环保型水性油墨的制备[J].丝网印 刷,2009(6):35-37. [17] 江章应,郭圆,张茂润.醇溶性丙烯酸树脂合成及应用的研 究[J].安徽理工大学学报(自然科学版),2009,29(4):47-50. [18] 侯光宇.改性丙烯酸树脂的合成与应用[D].北京化工大学 硕士学位论文,2008. [19] 吴蔚,朱传方,蔡水莲.环保型改性水性丙烯酸树脂的研制 [J].现代涂料与涂装,2008,11(10):21-23. [20] 张光华,张万斌,王东花,等.环氧丙烯酸树脂的合成及其 改性[J].中国胶粘剂,2009,18(11):8-11. [21] Tao Wang,Monika Goikoetxea. Cross-linked network devel- opment in compatibilized alkyd/acrylic hybrid latex films for the creation of hard coatings[J]. Langmuir,2010,26(17): 14 323-14 333. [22] E Akbarinezhad,M Ebrahimi,S M Kassiriha,et al. Syn- thesis and evaluation of water-reducible acrylic-alkyd resins with high hydrolytic stability [J]. Progress in Organic Coat- ings,2009(65):217-221. [23] 蔡栋宇,项尚林,陈贤益,等.以聚氨酯-聚丙烯酸酯乳液为 连接料的塑料凹版水性油墨的研制[J].包装工程,2005,26 (3):22-25. [24] 孙志娟,张心亚,黄洪,等.丙烯酸酯乳液改性的研究进展 [J].中国胶粘剂,2005,14(1):40-43. [25] 于双武,张宝莲,魏冬青,等.氧化-还原引发无皂硅丙乳液 聚合研究[J].新型建筑材料,2008,35(2):53-57.

1706 无机硅酸锌-施工质量控制

无机硅酸锌-施工质量控制1706共 六 页 2005年9月版 引言应用于石化和海洋工程的很多钢件都普遍选用硅酸锌为底漆。

当作为储罐涂料时往往不用面漆。

但在露天场合下,常采用有机面漆。

在酸性和碱性环境中,锌很快就被腐蚀掉了,面漆既增强耐久性又增进外观效果。

目前主要有两类硅酸锌漆。

尽管水性硅酸锌在钢结构中的应用不断上升,但仍主要用作储罐涂料。

溶剂型硅酸乙酯锌漆则普遍用于钢结构。

以下几方面归类为:1. 孔隙性- 面漆起泡- 去污2. 过厚- 龟裂- 内聚力低3. 锌盐生成- 盐份对性能的影响- 去除盐份4. 旧的硅酸锌和有机类油漆配套的局部修复1. 孔隙性硅酸锌具有天然孔隙。

刚施工后的硅酸锌中的硅酸脂结构不能填入所有锌粉颗粒之间的空间。

这种特性引发一些实际的负面效应。

理解了这一点会有助于避免下述可能发生的问题:a.有机面漆起泡b.不易清理污物a.面漆起泡气泡也称作爆孔和起泡,是最能引发漆膜破裂的一个原因。

前已述及,硅酸锌具有天然空隙,但经过几个月的户外固化,由于锌与大气中的潮气和二氧化碳反应生成锌盐,空隙逐渐被填满,组成一个紧密的薄膜。

多数钢结构不允许在涂面漆前搁置一两个月,而在底漆仍有空隙的时候就必须施涂面漆,这常常导致后续面漆起泡。

在硅酸锌漆上覆涂时,起泡的危险性很大。

基底日晒的时间越长,出问题的可能性越小。

机理起泡是由空气或气体以气泡的形式从新涂刷的湿漆膜的表面逸出造成的。

起泡会导致开裂、留下针孔或留在漆膜里。

当含溶剂有机面漆喷涂于有空隙表面上时,部分溶剂渗入到孔隙里.同时由于减压和瞬间的溶剂挥发导致表面温度降低。

温度又急遽升高使气体和空气膨胀。

从而使孔隙中的溶剂又存在着挥发的趋势。

这些作用组合起来形成了气泡。

起泡环境温度越高,问题越严重,而且如果由于日晒导致表面温度持续升高,问题会更糟糕。

覆涂时间过短或硅酸锌干燥时环境相对湿度过低,都会导致气泡的产生。

无机锌底漆上面漆起泡的可能性与底漆和面漆的选择都有关。

无机硅酸锌底漆

精心整理

无机硅酸锌底漆(无机富锌底漆)详细介绍

一、组成:由烷基硅酸酯、锌粉、颜料和添加剂等组成的双组份无机锌底漆。

二、主要特征

1、锌粉具有阴极保护作用且防锈性优异

2、具有优异焊接性能和切割性能

五、施工说明

1(1(2

(3)

(423(1(2层间附着力和保护效果。

4、涂装工艺:采用空气喷涂、高压无气喷涂、刷涂均可,若粘度过稠,使用专用稀释剂,用量不超过10%

5、可使用时间(甲乙混合后)

6、后道配套涂料:能与氯化橡胶、环氧沥青漆、沥青系、聚氨酯、乙烯等体系的涂料配套使用,但不能与油性、醇酸、聚酯类油漆配套使用。

五、包装

A组份(锌粉浆)20kg

B组份(主剂)10kg

六、贮存期:一年

(1

(2

(3

(4

声明?

???。

无机硅酸富锌底漆施工方法

无机硅酸富锌底漆施工方法一、准备工作1. 确定施工面的基材类型,如钢结构、混凝土、木材等。

2. 对施工面进行清洁,去除油污、灰尘、松散的涂层等。

二、底漆选择根据基材类型和使用环境,选择适合的无机硅酸锌底漆。

无机硅酸锌底漆具有防锈、耐腐蚀、耐候性好等特点,适用于不同基材。

三、底漆施工步骤1. 搅拌:将无机硅酸锌底漆充分搅拌均匀,确保底漆中的颜料和溶剂充分混合。

2. 稀释:根据需要,可将底漆适当稀释,以提高施工性能和涂膜的附着力。

3. 涂刷:使用刷子、辊筒或喷枪等工具进行涂刷。

在涂刷之前,应先在小面积进行试涂,以确保涂膜的效果和附着力。

4. 均匀涂刷:涂刷时要均匀、连续地进行,避免出现漏刷、滴流、起泡等现象。

5. 干燥时间:根据底漆的配方和环境条件,等待底漆完全干燥。

通常情况下,干燥时间为24小时。

四、注意事项1. 施工环境温度应在5℃以上,湿度不超过85%。

2. 底漆施工前,应保持施工面的干燥和清洁。

3. 底漆施工时,应避免雨水、灰尘等杂质的进入,以免影响涂膜的质量。

4. 底漆施工过程中,应注意涂层的厚度,避免过厚或过薄。

5. 底漆施工完毕后,应检查涂膜的质量,如有问题及时修补。

无机硅酸锌底漆具有优异的防锈性能和耐腐蚀性能,广泛应用于桥梁、钢结构、储罐等工程项目中。

通过正确的施工方法和注意事项,可以确保底漆涂膜的质量和使用寿命。

在实际施工中,应根据具体情况选择合适的底漆类型和施工方法,以达到最佳效果。

同时,定期检查和维护底漆涂膜,延长底漆的使用寿命。

通过合理的施工和维护,无机硅酸锌底漆能够为工程项目提供可靠的防护效果,保证工程的安全和持久性。

水性无机富锌底漆涂层缺陷补救措施

水性无机富锌底漆涂层缺陷补救措施

一、附着力过低补救措施

1、施工前必须除去油脂或将粗糙基面打磨至合格;

2、钢铁表面必须重新清除油污,并喷砂至Sa2.5级,然后刷涂或喷涂水性无机富锌底漆。

二、涂层出现龟裂补救措施

1、龟裂面积较小时,用动力砂纸盘打磨除去龟裂涂层,重新刷涂或喷涂水性无机富锌涂料

2、龟裂面积较大时,应重新喷砂至Sa2.5级,然后重新刷涂或喷涂水性无机富锌底漆。

三、涂层膜厚度不足补救措施

1、涂层膜厚未达规定要求时,应根据面积大小用喷涂或刷涂方法修补到规定厚度,

2、修补前表面应是清洁的。

四、涂层不慎擦伤补救措施

1、擦伤面积较小,并且锈蚀不严重时,先用洗涤剂和清水清洗表面,

2、干燥后用铁砂皮打磨,然后刷涂水性无机富锌底漆。

3、不可一次涂刷过厚,以免龟裂。

4、擦伤面积较大或者已有明显锈蚀时,在用洗涤剂和清水清洗表面并干燥后,用动力砂纸盘打磨,

5、然后刷涂或喷涂水性无机富锌涂料。

专家提醒:

1、水性无机锌底漆可以作为单涂层使用,也可与环氧树脂、乙烯树脂、氯化橡胶等涂料配套使用。

2、水性无机锌底漆喷涂前,要将基面除去灰尘和油污;

3、若涂层因间隔时间过长而生成白色锌盐时,应将其进行清除后,方可进行中间层施工。

本文来自:/。

醇溶性无机硅酸锌底漆常见问题及解决方式

醇溶性无机硅酸锌底漆常见问题及解决方式(转)治理员发布于:2020-11-15 11:06:01 文字:【】【】【】摘要:本文介绍了醇溶性无机硅酸锌底漆在施工中显现的常见疵病,并从施工环境、表面处置、施工工艺进行缘故分析,并提出了解决方式。

关键词:无机硅酸锌底漆龟裂附着力针孔白锈0前言无机富锌底漆分为水性无机富锌和醇溶性无机富锌底漆,以硅酸乙酯为水解液的醇溶性无机富锌底漆又叫无机硅酸锌底漆,是一种具有电化学和化学爱惜双重功能的阴极爱惜性防腐底漆。

可常温固化,可在湿度大的环境中施工,并以醇作为溶剂,毒性小,加上它的耐高温性能,在钢板电焊切割时漆膜可不能受到阻碍,可作为焊接底漆。

因此被普遍应用于桥梁、储罐、石化钢结构、远洋船舶、海洋工程和电力设施等的防腐方面。

可是该类涂料对施工环境、表面处置、施工工艺等要求较高,在实际利用进程中常显现各类疵病,如龟裂、附着力不行、起雾、起泡、针孔、显现白锈等缺点。

本文就这些疵病的缘故从无机富锌底漆的防腐机理、施工环境和施工工艺作一些分析和探讨,以便在以后的防腐施工中起一些借鉴作用。

1无机ZnSio3底漆的防腐机理以部份水解的正硅酸乙酯为成膜物质,锌粉浆为防锈颜料,在醇类溶剂挥发的同时,正硅酸乙酯的烷氧基吸收空气中的潮气并发生水解反映,交联固化成硅酸锌铁和硅酸铁的复盐。

正硅酸乙酯的分子结构为Si(OC2H2CH3)4,将其进行部份水解,制成含有必然羟基的正硅酸乙酯液,然后与锌粉浆混合,涂覆成膜后,部份水解的硅酸乙酯继续水解和缩聚,最终成为网状高聚物。

2常见疵病及缘故分析(1)附着力分为底漆与基材的附着力、底漆与中间层或面漆之间的层间附着力。

①底漆与基材附着力不行。

主若是前期的表面处置方法不妥,由无机锌底漆的防腐机理可知,其锌粉在与成膜物质反映的同时还同基材金属铁反映。

基材表面如有残余的氧化皮、铁锈等会阻碍锌粉与钢材表面的电位接触,而降低涂层的化学和极性附着。

另外基材过于滑腻,也会引发涂层的机械附着。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

醇溶性无机硅酸锌底漆常见问题及解决方法(转)

作者:管理员发布于:2011-11-15 11:06:01 文字:【大】【中】【小】

摘要:本文介绍了醇溶性无机硅酸锌底漆在施工中出现的常见疵病,并从施工环境、表面处理、施工工艺进行原因分析,并提出了解决方法。

关键词:无机硅酸锌底漆龟裂附着力针孔白锈

0前言

无机富锌底漆分为水性无机富锌和醇溶性无机富锌底漆,以硅酸乙酯为水解液的醇溶性无机富锌底漆又叫无机硅酸锌底漆,是一种具有电化学和化学保护双重功能的阴极保护性防腐底漆。

可常温固化,可在湿度大的环境中施工,并以醇作为溶剂,毒性小,加之它的耐高温性能,在钢板电焊切割时漆膜不会受到影响,可作为焊接底漆。

因此被广泛应用于桥梁、储罐、石化钢结构、远洋船舶、海洋工程和电力设施等的防腐方面。

但是该类涂料对施工环境、表面处理、施工工艺等要求较高,在实际使用过程中常出现各种疵病,如龟裂、附着力不好、起雾、起泡、针孔、出现白锈等缺陷。

本文就这些疵病的原因从无机富锌底漆的防腐机理、施工环境和施工工艺作一些分析和探讨,以便在以后的防腐施工中起一些借鉴作用。

1无机ZnSio3底漆的防腐机理

以部分水解的正硅酸乙酯为成膜物质,锌粉浆为防锈颜料,在醇类溶剂挥发的同时,正硅酸乙酯的烷氧基吸收空气中的潮气并发生水解反应,交联固化成硅酸锌铁和硅酸铁的复盐。

正硅酸乙酯的分子结构为Si(OC2H2CH3)4,将其进行部分水解,制成含有一定羟基的正硅酸乙酯液,然后与锌粉浆混合,涂覆成膜后,部分水解的硅酸乙酯继续水解和缩聚,最终成为网状高聚物。

2常见疵病及原因分析

(1)附着力分为底漆与基材的附着力、底漆与中间层或面漆之间的层间附着力。

①底漆与基材附着力不好。

主要是前期的表面处理措施不当,由无机锌底漆的防腐机理可知,其锌粉在与成膜物质反应的同时还同基材金属铁反应。

基材表面如有残存的氧化皮、铁锈等会阻碍锌粉与钢材表面的电位接触,而降低涂层的化学和极性附着。

另外基材过于光滑,也会引起涂层的机械附着。

因此,基材表面要有合适的清洁度和粗糙度。

一般来说,喷砂除锈达Sa2.5级以上,表面粗糙度达40~75μm。

过高的粗糙度会影响涂层的平整度以及波峰处的防护效果。

②层间附着力不好。

在无机硅酸锌底漆上涂复环氧漆、聚氨酯漆时,底漆呈粉末状、面漆呈块状脱落,损伤处不易修补。

主要原因是底漆固化不充分就涂刷中间漆或面漆。

无机富锌底漆颜料含量高,刚涂刷时内聚力不好;如果过早涂刷溶剂型面漆,面漆中的溶剂渗透到未固化的底漆中,软化了底漆。

面漆固化时体积收缩产生应力传递到未固化的底漆中,使其内聚分裂脱层。

如果后道漆涂层厚,所含的溶剂越多,当它固化时,产生的收缩应力越大,脱层越严重.无机富锌底漆的固化速率受空气湿度影响大;其固化要求相对湿度至少在50%以上,温度在20℃以上时,其固化时间为12~24h。

为加速其固化,在喷涂后4小时左右开始洒清水加速其固化进程。

即使在相对湿度较高的时候,比如70%以上,也要洒清水加速其固化,以保证涂层更快的固化。

(2)涂膜龟裂:过高的干膜厚度会导致涂层龟裂。

特别是钢结构的内角焊缝以及H型钢的腹板和翼缘板的焊缝处,最容易造成涂膜开裂。

不同的钢结构对于无机富锌底漆有着不同的干膜厚度设计要求。

防锈底漆要求40~80μm,单道涂层厚度系统(如储罐内壁)要求75~100μm。

通常认为125μm以下是安全的。

对于复杂结构,使用小枪嘴喷枪多次行枪喷涂,龟裂机率更大。

建议使用大枪嘴喷枪。

如发现漆膜有过厚流挂倾向,马上用刷子刷平。

(3)起泡、针孔。

无机富锌底漆表面呈多孔的不平整性。

当溶剂型的后道漆喷涂于有孔隙的表面上时,部分溶剂渗入到孔隙里。

由于减压和瞬间的溶剂挥发导致表面温度降低。

随之温度又

急剧升高使气体和空气膨胀。

从而使孔隙中的溶剂又存在着挥发的趋势,同时包含在底漆不平表面中的空气要冲破漆面释放。

这些作用组合起来形成了气泡或针孔。

环境温度越高此现象越严重。

为了消除此种缺陷,可以用稀薄的中间过渡层漆,使之完全渗透到底漆的不平表面中进行封闭,起到良好的锚固作用而减少起泡现象。

(4)白锈。

由于底漆里含有大量的锌粉,即单质锌。

锌的低电位决定了它的活泼性,单质锌和纯水接触且空气极少或根本没有空气时会形成大量的锌盐Zn(OH)2,也就是白锈,这Zn(OH)2属两性氧化物,很不稳定,微溶于水,不会形成封闭薄膜,也就没有保护作用。

如果其上层面漆厚度不够,水分从上层漆膜较薄的部位进入形成锌盐,导致涂层脱落。

因此,在涂刷面漆之前一定要除去锌盐。

除去的方法可以用高压水冲洗,也可以用尼龙刷刷洗后再用清水冲洗。

严重的可以用机械工具清除。

3施工方法

3.1表面处理

(1)施工前对被涂表面必须进行严格的表面处理,做到表面无油污、灰尘和其他污染物。

(2)对钢材表面喷砂除锈处理至Sa2.5级(表面露出金属光泽),并形成一定的粗糙度,一般应控制在50~75μm。

(3)喷砂完成后,用真空清洁法清除所有的砂粒和尘土。

(4)处理后裸露放置的时间不宜过长,一般不超过24小时,以保证被涂表面达到规定的喷漆要求为原则。

3.2混合及稀释

(1)按规定的混合比混合,不得任意更改。

水解液用剩后应密封保存,以防失效。

(2)将无色透明组份在搅拌下慢慢地加入到含锌粉的浆料中,彻底搅拌至质地均匀。

(3)条件允许的话,可用60~80目的筛网过滤涂料。

混合前将涂料彻底摇晃或搅拌均匀(4)根据工作程序、钢材表面温度和处理速度等情况,可能需要加入稀释剂。

(5)无气喷涂稀释剂的用量一般为0~5%,刷涂及空气喷涂最大可达成15%。

(6)常温下混合后使用时间为8~10小时,一旦超过使用时间,即使表面上没有变化,剩余的混合涂料也不得使用。

3.3施涂方法

(1)无气喷涂或传统喷涂,修补时可用刷涂,施工时最好能持续机械搅拌漆液。

(2)无机喷涂指导性参数:喷嘴压力:8~12MPa,喷嘴孔径:0.43~0.63mm。

喷幅:60~80cm,滤网:检查保持干净。

(3)喷涂暂停时,有可能的话应使涂料在软管内流通以免沉淀。

施工后应立即用配套的稀释剂彻底清洗整个施工设备,设备不用时,应将稀释剂留在软管内。

3.4施工条件

(1)空气的相对湿度不低于50%,最好在65%以上。

(2)无机富锌底漆需要湿气才能固化,湿度较低时可以在施工24小时后在漆表膜面轻轻地洒上清水加速固化或人为地提高周围空气的湿度。

3.5固化时间

(1)固化速度受到湿度、温度、空气流通和膜厚等因素的影响。

(2)施工面漆前,无机富锌底漆必须完全固化,否则后漆的附着力达不到理想的状态。

(3)漆膜是否完全固化可以用下法检测:用一浸满稀释剂的抹布擦洗漆面,若漆膜不受损坏。

说明已达到完全固化。

3.6后道漆的涂装

(1)施工前表面无锌盐和其他污物

(2)无机富锌底漆的漆膜是多孔的,因多孔性受到施工时的气候条件和施工技术的影响,当复漆时孔隙内的空气会从新漆膜表面逸出,导致面漆产生气泡和针孔。

为了避免这种情况发生,同时为了提高面漆的附着力,建议使用薄雾喷漆/统涂技术:即先喷漆稀释30~60%的涂料填补底漆的孔隙,数分钟后再统涂到规定的膜厚。

4结束语

(1)无机富锌底漆在喷涂后,空气中的相对湿度最好保持在65%以上。

如果环境湿度达不到,可以人为地增加湿度。

(2)无机富锌底漆必须在完全固化后才能涂覆后道涂料。

该底漆表干时间很快,有给人已干的假象。

可以用粗棉布条蘸丁酮擦拭底漆来测试干燥程度。

如果布条上的颜色加重,说明没有干透。

(3)无机富锌底漆表面呈多孔性,要求使用专门的封闭漆或雾喷技术

(4)无机富锌底漆对于涂膜厚度有着严格的要求,过高的干膜厚度会导致涂膜龟裂,一般来说,干膜厚度不超过125μm。

(5)无机富锌底漆因为它的刚性强,附着力差,必须在喷砂表面使用,因此,不适宜做修补底漆。