汽车发动机连杆的设计分析

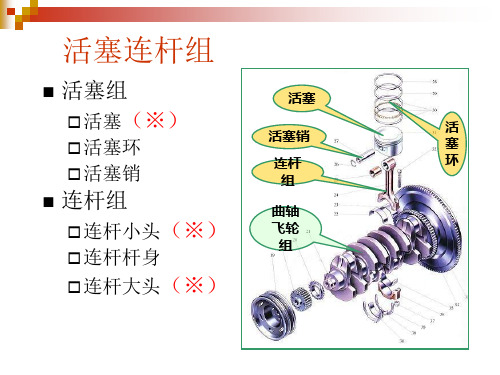

汽车发动机构造详解-活塞连杆组

一、活 塞(※)

活塞功用 活塞工作条件 活塞材料及要求 活塞结构(※) 活塞销孔偏置(※) 拖鞋式活塞

1. 活塞功用

承受气缸中的燃气压力 将燃气作用力通过活塞销和连杆传给

曲轴,推动曲轴旋转 参与组成燃烧室

2. 活塞工作条件

直接与高温燃气接触

燃气最高 温度2500K

以上

活塞顶部 温度高达

燃气压力作用使 环不再扭曲,与 矩形环相同

② 扭曲环工作示意

进气、压缩和 排气行程:

环扭曲,消除 泵油现象,减 轻磨损

作功行程:

燃气压力作用 使环不再扭曲, 与矩形环相同

3)锥面环

锥面环特点

环的外圆面为锥面,理论上为线接 触。

工作过程

活塞下行: 能刮油 活塞上行:锥面油楔作用浮起,减

600~700K

机械强度 显著下降

热膨胀量 增大

活塞工作条件

承受燃气冲击性高压力(作功行程)

瞬

汽油机

时

3~5MPa

最

大

压 力

柴油机 6~9MPa

导致活塞 侧压力大

加速活塞 表面磨损

引起活塞 变形

活塞工作条件

活塞在气缸中高速运动

平均速度 可达

10~14m/s

产生很大 惯性力

曲柄连杆机 构各零件和 轴承承受

改善磨合性 耐磨性

2. 气环结构原理

气缸

气环密封原理

F1 环自身弹力 F2 燃气背压力 F3 燃气正压力

第二 密封面

第一 密封面

F3

F1

F2

活塞

活塞环

(1)气环开口形状(※)

直开口

工艺性好 密封效 果差

阶梯开口

密封性好 工艺性 较差

汽车发动机连杆的选材与热处理工艺课程设计

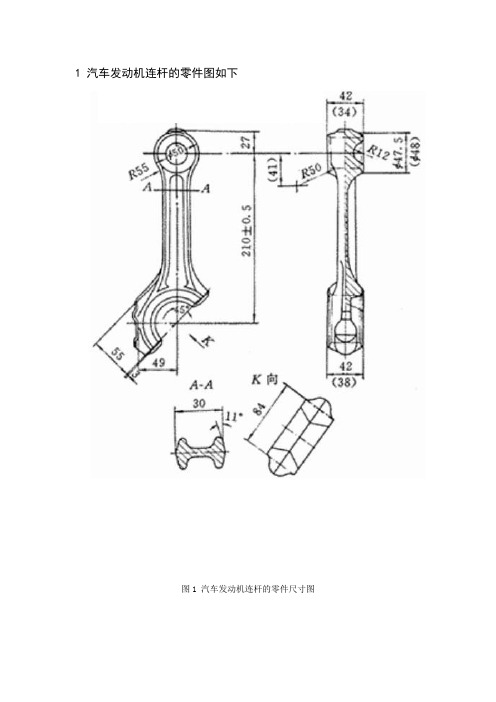

1 汽车发动机连杆的零件图如下图1 汽车发动机连杆的零件尺寸图2 服役条件与性能分析连杆(link)是指连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承,供装入轴销而构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

服役条件:连杆在工作中,其受力状态如下:1)承受燃烧室燃气膨胀产生的压力。

2)活塞连杆作往复运动的惯性力(承受拉伸载荷)作用。

3)连杆高速作往返运动所产生的纵向和横向惯性力(承受弯曲载荷)的作用因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

失效形式:连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域,,即杆部中间、小头和杆部的过渡区以及大头和杆部过渡区( 螺栓孔附近)。

性能要求:连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

3 技术要求连杆的热处理技术要求为:根据中华人民共和国汽车行业标准(QC/T527-1999)--汽车发动机连杆技术条件规定:连杆经调质处理,硬度为HB217~293(20~30HRC),显微组织为均匀细小晶粒的索氏体。

4 选材连杆通常采用中碳钢或合金钢模锻或辊锻而成,常用的材料有45、40Cr、35CrMo等,也有少数采用稀土镁球墨铸铁制造连杆,然后经过机械加工和热处理。

连杆杆身多制成“工”形截面,该截面可以在质量尽可能小的情况下,获得足够的刚度和强度。

(1)比较40Cr, 35CrMo, 45如下:①45钢45钢是普通的中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。

它用做截面尺寸较小或不要求完全淬透的零件,经过调质处理后,硬度可达到20-25HRC,表面淬火之后硬度为48-52HRC。

汽车构造实验:发动机曲柄连杆机构和配气机构实验报告

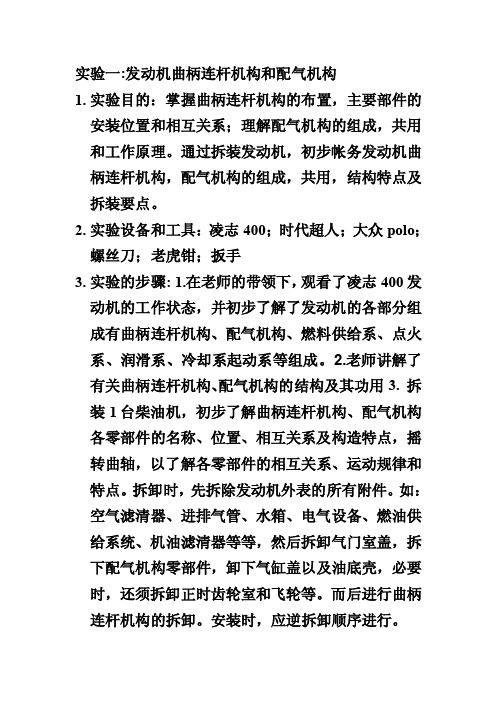

实验一:发动机曲柄连杆机构和配气机构1.实验目的:掌握曲柄连杆机构的布置,主要部件的安装位置和相互关系;理解配气机构的组成,共用和工作原理。

通过拆装发动机,初步帐务发动机曲柄连杆机构,配气机构的组成,共用,结构特点及拆装要点。

2.实验设备和工具:凌志400;时代超人;大众polo;螺丝刀;老虎钳;扳手3.实验的步骤: 1.在老师的带领下,观看了凌志400发动机的工作状态,并初步了解了发动机的各部分组成有曲柄连杆机构、配气机构、燃料供给系、点火系、润滑系、冷却系起动系等组成。

2.老师讲解了有关曲柄连杆机构、配气机构的结构及其功用3. 拆装1台柴油机,初步了解曲柄连杆机构、配气机构各零部件的名称、位置、相互关系及构造特点,摇转曲轴,以了解各零部件的相互关系、运动规律和特点。

拆卸时,先拆除发动机外表的所有附件。

如:空气滤清器、进排气管、水箱、电气设备、燃油供给系统、机油滤清器等等,然后拆卸气门室盖,拆下配气机构零部件,卸下气缸盖以及油底壳,必要时,还须拆卸正时齿轮室和飞轮等。

而后进行曲柄连杆机构的拆卸。

安装时,应逆拆卸顺序进行。

安装飞轮时,需用专用扳手上紧螺母,并用手锤敲击扳手柄的尾端,直到上紧为止。

观察并研究曲柄连杆机构的组成与各零、部件的结构特点:气缸、缸体、缸盖、曲轴箱等机体零件的总体布置,不同型号发动机机体零件的结构特点。

不同类型燃烧室的组成和结构特点。

活塞连杆组的组成,各部分的功用、型式和结构特点。

连杆小头、活塞销和活塞销座间的固定方法。

比较不同型号发动机活塞环的类型、数量和断面形状。

整体式曲轴和组合式曲轴结构上的区别。

曲轴各部分的作用和结构特点,曲轴轴向游动量的限制方法,平衡重的作用与位置。

连杆轴承和主轴承的类型、数量结构特点、定位方法和紧固方式。

曲轴与飞轮的连接方法,飞轮上各记号的意义。

曲轴箱通气管的作用、位置和构造。

4.原理描述:我们最常见的两种发动机为汽油发动机和柴油发动机,一般而言,汽油机由两大机构和五大系统组成,即曲柄连杆机构,配气机构、燃料供给系统、润滑系统、冷却系统、点火系统和起动系统组成;柴油机两大机构和四大系统组成,即由曲柄连杆机构、配气机构、燃料供给系统、润滑系统、冷却系统和起动系统组成,柴油机是压燃的,不需要点火系统。

基于ANSYS的汽车发动机连杆性能分析

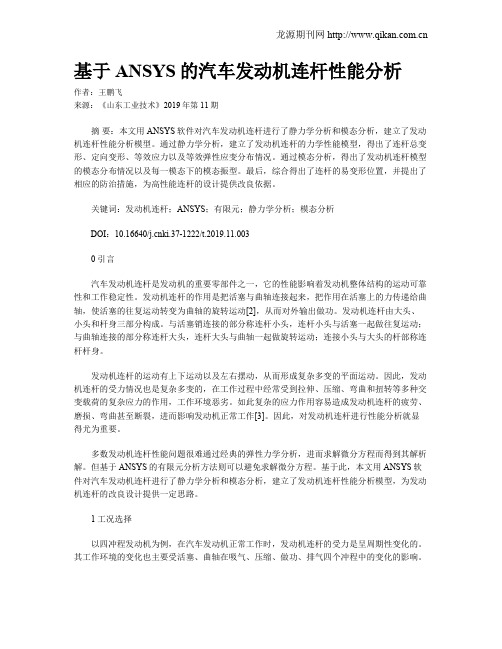

基于ANSYS的汽车发动机连杆性能分析作者:王鹏飞来源:《山东工业技术》2019年第11期摘要:本文用ANSYS软件对汽车发动机连杆进行了静力学分析和模态分析,建立了发动机连杆性能分析模型。

通过静力学分析,建立了发动机连杆的力学性能模型,得出了连杆总变形、定向变形、等效应力以及等效弹性应变分布情况。

通过模态分析,得出了发动机连杆模型的模态分布情况以及每一模态下的模态振型。

最后,综合得出了连杆的易变形位置,并提出了相应的防治措施,为高性能连杆的设计提供改良依据。

关键词:发动机连杆;ANSYS;有限元;静力学分析;模态分析DOI:10.16640/ki.37-1222/t.2019.11.0030 引言汽车发动机连杆是发动机的重要零部件之一,它的性能影响着发动机整体结构的运动可靠性和工作稳定性。

发动机连杆的作用是把活塞与曲轴连接起来,把作用在活塞上的力传递给曲轴,使活塞的往复运动转变为曲轴的旋转运动[2],从而对外输出做功。

发动机连杆由大头、小头和杆身三部分构成。

与活塞销连接的部分称连杆小头,连杆小头与活塞一起做往复运动;与曲轴连接的部分称连杆大头,连杆大头与曲轴一起做旋转运动;连接小头与大头的杆部称连杆杆身。

发动机连杆的运动有上下运动以及左右摆动,从而形成复杂多变的平面运动。

因此,发动机连杆的受力情况也是复杂多变的,在工作过程中经常受到拉伸、压缩、弯曲和扭转等多种交变载荷的复杂应力的作用,工作环境恶劣。

如此复杂的应力作用容易造成发动机连杆的疲劳、磨损、弯曲甚至断裂,进而影响发动机正常工作[3]。

因此,对发动机连杆进行性能分析就显得尤为重要。

多数发动机连杆性能问题很难通过经典的弹性力学分析,进而求解微分方程而得到其解析解。

但基于ANSYS的有限元分析方法则可以避免求解微分方程。

基于此,本文用ANSYS软件对汽车发动机连杆进行了静力学分析和模态分析,建立了发动机连杆性能分析模型,为发动机连杆的改良设计提供一定思路。

发动机曲柄连杆机构的设计 更新版.

.摘要以桑塔纳2000AJR型发动机为例,基于相关参数对发动机曲柄滑块机构主要零部件进行结构设计计算,同时进行强度、刚度等方面的校核,并进行相关力学分析和机构运动仿真分析,以达到良好的生产经济效益。

目前国内外对发动机曲柄连杆机构的动力学分析的方法很多,而且已经完善和成熟,但仍缺乏一种基于良好生产效益、经济效益上的综合性分析,本次设计在清晰、全面剖析的基础上,有机地将各研究模块联系起来,达到既简便又清晰的设计目的,力求为发动机曲柄滑块机构的设计提供一种综合全面的思路。

分析研究的主要模块分为以下三个部分:第一,对发动机曲柄滑块机构进行力学分析,着重分析活塞的位移、速度、加速度以及工质的作用力和机构的惯性力;第二,进行曲柄滑块机构活塞组、连杆组以及曲轴的结构设计,并对其强度和刚度进行校核;第三,应用Pro∕Engineer 建立曲柄滑块机构主要零部件的几何模型,并利用Pro/Mechanism进行机构仿真。

关键词:发动机;曲柄滑块机构;力学分析;机构仿真目录第一章绪论 (1)1.1国内外发展现状 (1)1.2研究的主要内容 (1)第二章总体方案的设计 (2)2.1原始参数的选定 (2)2.2原理性方案设计 (2)2.3 结构的设计 (3)2.4 确定设计方案 (3)第三章中心曲柄连杆机构的设计 (4)3.1 气缸内的作用力分析 (4)3.2 惯性力的计算 (4)第四章活塞以及连杆组件的设计 (6)4.1 设计活塞组件 (6)4.2 设计活塞销 (7)4.3 活塞销座 (7)4.4 连杆的设计 (7)第五章曲轴的设计 (9)5.1 曲轴的材料的选择 (9)5.2 确定曲轴的主要尺寸和结构细节 (9)第六章曲柄连杆机构的创建 (11)6.1 活塞的创建 (11)6.2 连杆的创建 (12)6.3 曲轴的创建 (14)6.4 曲柄连杆机构其它零件的创建 (16)第七章活塞及连杆的装配 (17)7.1添加活塞组件 (17)7.2添加连杆体组件 (17)7.3曲轴连杆的连接 (18)总结....................................................... 错误!未定义书签。

汽车发动机连杆大小头孔中心线平行度自动检测装置设计

在本系统中,测试时测试箱和测杆的运动由X向数控工作台来拖动,数控工作台由步进电动机带动,工件的夹紧装置采用液压系统,因为液压系统夹紧比较平稳,振动较小,对系统的精度影响较小。

The center line parallelism of the car’s link bar has a high request. If the center line parallelism is not well, the auto engine will have a loud noise, big waste of oil, big friction, fast wear away. So it requests the work-piece have a high center line parallelism.

This testing set is special designed for testing the centre line parallelism of auto engine link bar’s twain aperture. The design principle of this system is: All testing is roboticized, including the data processing before work piece was clamped, the test piece automatic quit after test, testing result display and mimeograph. The characteristic of this set is: The testing precision relatively higher.

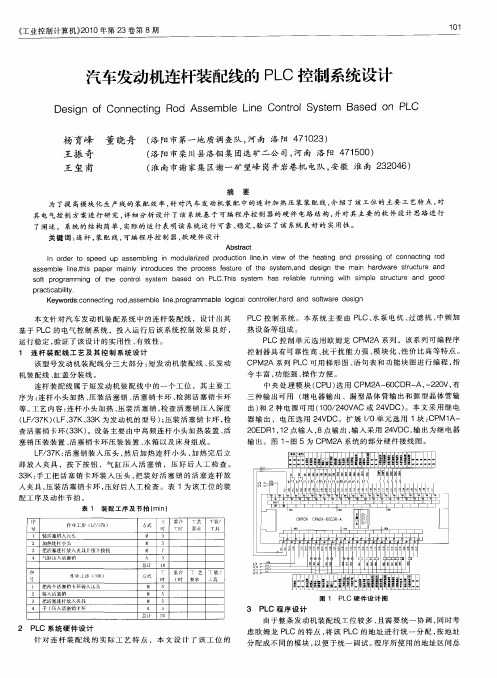

汽车发动机连杆装配线的PLC控制系统设计

力式 M

I. 重 合 时 T时 3

T 艺 T t ̄/

要 求

爿

M 5 M 7

A 3

总 引 l8 ii式 1一 至 合 T 艺 丁 技 /

时 I‘时 要求 L具

M M M A

总 计 20

2 PLC 系统 硬 件 设 计

针 对 连 杆 装 配 线 的 实 际 工 艺 特 点 , 本 文 设 计 了 该 工 位 的

社 .2009 [3]冯 健 璋 汽 车 发 动 机 原 理 与 汽 车 理 论 [M]2版 北 京 :机 械 工 业 出 版

社 .2008 [4]CPM2A/CPM2AH 可 编 程 序 控 制 器 操 作 手 册 [K].OMRON 公 司 ,

2003

[收 稿 日期 :2010.5.20]

控 制 : 回 路

二

] T_ 1j __1

tI

弭薹(一)

lqlC+】

mⅫ ~

# m m

¨

#痒土 件R

1 2 ^囊胄

SBI+HLO ¥83+HL1

3 -自自 SBg+F ̄L7

4 l 口

5 #III

6

自

HL2 HL ̄ 目2

7

8 ■■± SB10

图 1 PLC 硬 件 设 计 图 3 PLC 程 序 设 计

由 于整 条发 动机 装 配 线 工 位 较 多 、且 需 要 统 一 协 调 ,同 时 考 虑 欧 姆 龙 PLC 的特 点 ,将 该 PLC 的地 址 进 行 统 一 分 配 ,按 地 址 分 配成 不 同 的模 块 ,以便 于 统 一 调 试 。程 序 所 使 用 的 地 址 区 间 总

连杆机构及设计

连杆机构的稳定性分析

01

连杆机构的稳定性是指在一定条件下,机构能够保持其平衡状 态的能力。

02

稳定性分析是连杆机构设计中的重要环节,可以通过静态分析

和动态分析进行评估。

连杆机构的稳定性受到多种因素的影响,如驱动力、阻力和机

03

构参数等。

05 连杆机构的实例分析

实例一:汽车发动机的连杆机构分析

连杆机构组成

连杆机构的传力分析

连杆机构的传力路径

01

分析连杆机构中力的传递路径和方式,了解其传力特性和效率。

连杆机构的传力性能

02

通过计算和分析连杆机构的传力性能,了解其传力效果和优化

方向。

连杆机构的传力损失

03

研究连杆机构在传力过程中的能量损失和效率问题,提出优化

措施。

03 连杆机构的设计

连杆机构的设计原则

工作原理

通过连杆机构的运动,将主轴的旋转运动转化为工作台的往复直线 运动或旋转运动,完成工件的切削、磨削、铣削等加工过程。

特点

传动精度高,刚性好,能够承受较大的切削力和转矩。

06 总结与展望

总结

01

02

03

04

连杆机构在机械工程中具有广 泛应用,如内燃机、压缩机、

印刷机等。

连杆机构设计需要综合考虑运 动学、动力学、强度和刚度等

,力求实现经济效益最大化。

连杆机构的设计流程

1. 明确设计要求

根据实际需求,明确连杆机构的设计任务和目标,包括运 动轨迹、传动效率、可靠性等方面的要求。

2. 选择合适的连杆机构类型

根据设计要求,选择合适的连杆机构类型,如曲柄摇杆机 构、双曲柄机构、双摇杆机构等。

3. 设计连杆机构