4_2m_65m回转窑系统的增产改造

浅谈φ2.5m回转窑技术改造

浅谈φ2.5m回转窑技术改造

赵帮维;王成武

【期刊名称】《黑龙江冶金》

【年(卷),期】2004(000)003

【摘要】@@ 1前言rn我公司水泥分厂烧成车间原φ2.5m×45m回转窑由于窑径小,在煅烧操作中易结圈,严重制约熟料的产品质量,因此2003年初我公司对烧成车间原回转窑进行扩径改造,扩至φ3.0m/φ2.5m×45m,即烧成带后19m扩至

φ3.0m.试生产后台时产量由原来的5.5t/h提高到7.5t/h,在操作中杜绝了结圈现象的发生,达到了预期的目的,但由于此次改造属局部扩径改造,其附属设施基本保持原设计,所以在试生产过程中遇到了以下几个问题.

【总页数】3页(P14-15,17)

【作者】赵帮维;王成武

【作者单位】哈尔滨钢飞水泥有限责任公司,阿城,150312;哈尔滨钢飞水泥有限责任公司,阿城,150312

【正文语种】中文

【中图分类】TF1

【相关文献】

1.浅谈燃油回转窑或燃气回转窑改造成电加热回转窑的方案 [J], 戴光荣

2.谈φ2.5m×40m回转窑立筒预热器改进措施 [J], 朱晓莉

3.技术改造水泥回转窑为活性氧化钙回转窑 [J], 胡永安

4.Φ2.5m×40m立筒预热器回转窑改预分解窑的探讨 [J], 陈勇

5.煤矿专用提升绞车JKD—2.5M动力制动的技术改造 [J], 王桂芝;张庆贤

因版权原因,仅展示原文概要,查看原文内容请购买。

Ф4.2m×65m回转窑系统的增产改造

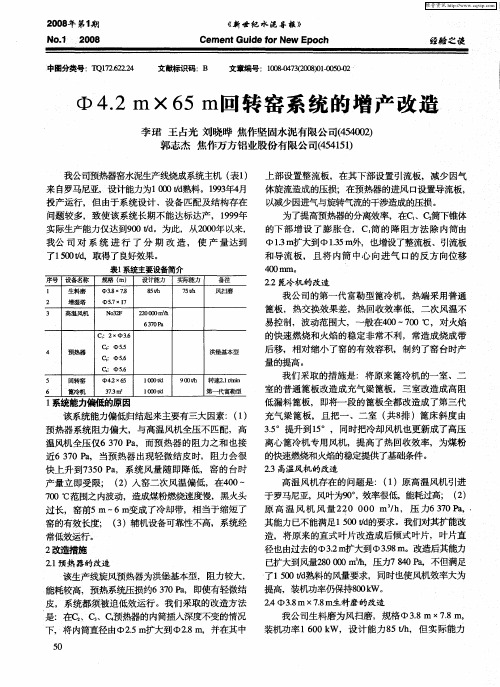

序号 设 备名称 规格 ( m)

l 生料磨 中3 7 .x - 8 8

上 部设 置 整流板 ,在 其 下部设 置 引流板 ,减 少 因气 体旋 流造成 的压损 ;在预热器 的进风 口设 置导流板 , 以减 少因进 气与旋转气流的干涉造成 的压损 。

. 4①3 × .m生料 磨的改造 .m 78 8 皮,系统都须被 迫低效运行 。我们采取的改造方法 2 是 :在 、C 、C预热器 的内筒插 ^ 度不变 的情 况 3 深 我公司生料磨为风扫磨,规格①3 7 . m× .m, 8 8 装机 功率 16 0k ,设 计 能 力 8 l 但 实 际能力 0 W 5tl /, 下,将 内筒直 径 由①2 .m扩大到 ①2 5 .m,并在其 中 8

8 t 5t h 7t 5t h

备注

风扫磨

2 . 2篦冷机 的改造

2 3

增湿塔 高温风机

中5 7 -x1 7 N3 o 20 0 m/ 2 00 3 h

6 7 3O C : 2x 中 36 .

我 公司 的第 一代 富勒 型 篦冷 机, 热端 采用 普通

篦板,热交换效果差,热回收效率低,二次风温不 易控制,波动范围大,一般在40~ 0 0 70℃,对火焰 的快 速燃 烧和 火焰 的稳 定非 常不 利 ,常造 成烧成 带

6

篦冷机

33时 7

l t ∞0/ d

第一代富勒型

充气梁篦板,且把一、二室 ( 排 )篦床斜度 由 共8 . 5 5 预热器系统阻力偏大,与高温风机全压不匹配,高 3 。提升到1。,同时把冷却风机也更新成了高压 温风机全 压 仅63 0P ,而预 热 器 的 阻力 之 和 也接 离心篦冷机专用风机,提高了热回收效率,为煤粉 7 a 近63 0P , 当预热 器 出现 轻微 结 皮时 , 阻力 会很 盼 陕速燃烧和火焰 的稳定提供 了基础条件 。 7 a 2 . 3高温风 机的改造 快上升到7 5 a 3 0P ,系统风量随 即降低,窑的台时 高温风机存在的问题是:( )原高温风机引进 1 产量立 即受限; ()入窑二次风温偏低,在40~ 2 0 f o, 2 70℃范围之 内 0 波动,造成煤粉燃烧速度 陧,黑火头 于罗马尼亚,风n ̄9。 效率很低,能耗过高; ( ) 2 0 / , 7 a 过长,窑前5m~ 6 m变成了冷却带,相当于缩短了 原 高 温 风 机 风 量 2 0 0 0 m。h 压 力630P,

钢铁企业含锌除尘灰的降害处置及资源化利用

230管理及其他M anagement and other钢铁企业含锌除尘灰的降害处置及资源化利用石勤学(河南安钢泽众冶金设计有限责任公司,河南 安阳 455004)摘 要:钢铁企业在生产过程中会产生大量的除尘灰,原料场和烧结环境除尘灰一般采用内部自循环利用,炼铁工序的重力除尘灰、出铁场除尘灰、矿槽除尘灰由于有害元素少,一般也是直接返回原料场或烧结配料室循环利用。

而烧结机头除尘灰、高炉煤气干法除尘灰、部分炼钢除尘灰由于含有大量的钾、钠、锌等有害元素,如果直接循环利用,会对正常生产造成严重影响,例如锌在高炉内富集会造成高炉上部结瘤,炉墙涨裂,甚至堵塞煤气管道,严重影响高炉生产顺行和长寿,而钾、钠在高炉内富集,会催化焦炭的气化反应,加剧烧结矿还原粉化,引起球团矿异常膨胀,破坏高炉内衬,最终导致料柱透气性下降,煤气流分布失调,给高炉的长寿高效带来不利的影响。

因此,对于这些除尘灰必需进行降害处理后才能循环利用。

由于这些除尘灰产生生产工序不同,其成分组成和性质差别很大,需分别选择合适的工艺路线进行处理。

关键词:除尘;降害处理;资源化利用中图分类号:X757 文献标识码:A 文章编号:11-5004(2020)16-0230-2收稿日期:2020-08作者简介:石勤学,男,生于1966年,汉族,河南林州人,本科,高级工程师,研究方向:冶金设计,冶金工艺。

为了去除灰中的有害元素钾、钠,一般采用水洗工艺,即先将除尘灰与水充分搅拌,使得钾、钠元素溶解在水中,经压滤机对浆液压滤进行固液分离,压滤渣经干燥后返回烧结工序循环利用,滤液经蒸馏结晶获得氯化钾、氯化钠晶体作为产品外销。

而为了去除除尘灰中的有害元素锌,一般采用转底炉工艺或回转窑工艺,将除尘灰加热到1000-1200℃高温,其中的锌呈气态随烟气排出过程中慢慢冷却,生成氧化锌,经回收后作为产品外销,而转底炉的金属化球团或回转窑尾渣则返回炼钢炉或高炉循环利用。

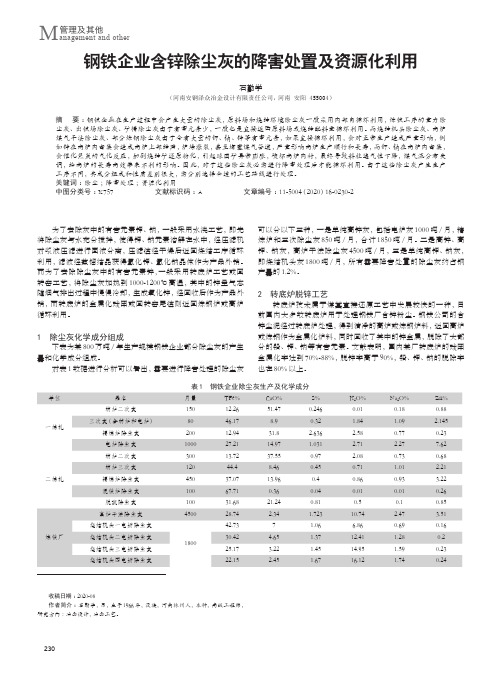

1 除尘灰化学成分组成下表为某800万吨/年生产规模钢铁企业部分除尘灰的产生量和化学成分组成。

Φ4m×60m水泥窑系统节能环保改造及调试体会

Φ4m×60m水泥窑系统节能环保改造及调试体会

李生钰;尚再国;何俊秀;焦继先;张兰军

【期刊名称】《水泥》

【年(卷),期】2019(0)7

【摘要】对2001年建成投产的一条Φ4m×60 m高海拔水泥窑系统进行了节能环保改造.重点介绍了预热器采用的低阻型旋风筒技术、分级燃烧降氮技术、煤磨创新改造方案以及调试体会.整体改造取得较好效果.

【总页数】3页(P28-30)

【作者】李生钰;尚再国;何俊秀;焦继先;张兰军

【作者单位】甘肃祁连山水泥集团股份有限公司;永登祁连山水泥有限公司

【正文语种】中文

【中图分类】TQ172.9

【相关文献】

1.5000t/d水泥窑系统节能降耗改造

2.光华水泥厂五号白水泥窑预分解系统的节能技术改造

3.水泥窑烧成系统节能技术改造

4.节能减排和发挥环保功能是烧成系统优化改造的核心内容——第五届中国水泥工业烧成系统优化改造技术研讨会综述

5.天津水泥工业设计研究院有限公司河南锦荣1号窑系统提产节能改造项目获PAC 证书

因版权原因,仅展示原文概要,查看原文内容请购买。

我厂2~#窑系统技术改造效益显著

.

煤磨仍 采 用 我 厂 原 有 两条 窑的 用煤 量

。 。

5 x 3 g m 风扫 磨

.

。

磨 机设 计 台 时 为

。 ,

l ot

h /

,

经 核 算可 以 满 足

入 窑煤 粉 采 用 冲板 流 量计 进行 计量

1”

,

,

中2 4

4 x

0 4

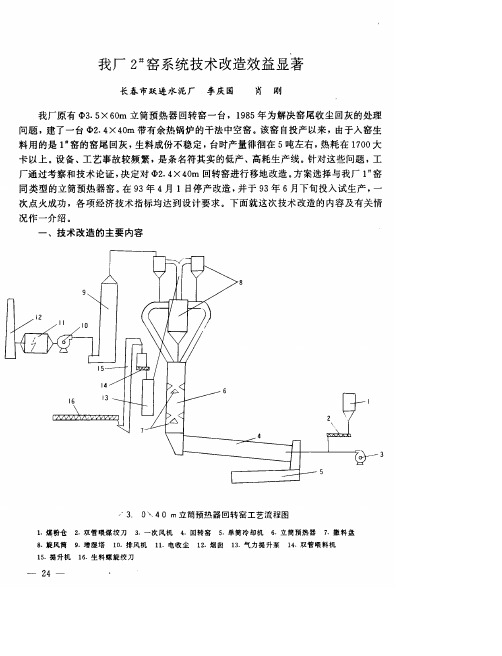

m 回转窑 进 行 移 地 改造

,

3 年 同 类 型 的 立 筒预热 器 窑 在 9

月

1

日停 产改造 并 于 9 3 年 6 月下旬投 入 试 生 产

。

次点 火成功

况 作 一 介绍 一

、

,

各 项 经 济技 术 指 标 均 达 到 设 计 要 求

下 面 就 这 次 技术 改 造 的内容 及 有 关情

国 内 外资 料 后

,

中2

。

.

4又 4om

回 转 窑更换 全部 筒体

13

.

。

在 参考部 分,改造 成。源自中3.0 X

0 4

m 回 转窑

。

虽 然 窑 的长 径 比 只 有

,

3

,

比 正 常 窑型 偏 小

,

但完 全可 以 满 足 物料 在窑 内 的缎 烧需 要 轮 时进行

力核 算

,

改造 时 还 可 利 用 原 窑的基 础 设 施 节 省时 间 及 改造 资金

, 。 ,

只 在更换 托

2

次浇 注

这 样 就 可 大 大缩 短 工 期

一 12 0

。

通 过 对窑 的生产 能 所 以 将 窑的 转 速

,

还 可 利 用 原 回转 窑 5 K W 的 主 电 机 印m S /

回转窑筒体的改造与更换张强杰

回转窑筒体的改造与更换张强杰发布时间:2021-11-01T00:46:22.777Z 来源:《基层建设》2021年第19期作者:张强杰[导读] 随着经济的发展,我国的工业化建设的发展也有了进步。

重庆泽渝建材有限公司重庆市 400000摘要:随着经济的发展,我国的工业化建设的发展也有了进步。

在生产中,经常接到回转窑筒体的备件订单,这涉及到对回转窑提产改造而进行的筒体改造,以及为了更换轮带、垫板或者筒体严重锈蚀、筒体裂纹等问题需要更换等。

但也使用单位视角,提出探讨,而需要对所定备件进行调整。

为了更好地指导筒体备件定制及更换,根据不同的筒体更换目的及需求,提出更换中所需面临的问题以及对应的处理方案。

在回转窑筒体的更换中,根据更换目的,可以大致分为两类,一类是为了提产改造进行的筒体改造,另一类是为了替换锈蚀、损坏的筒体而进行的备件更换。

这两类筒体更换,为了达到更好的使用效果,需要考虑不同方面的影响因素,以提出更优质的备件需求。

关键词:回转窑筒体;改造;更换引言陶粒生产由窑尾密封装置、液压挡轮装置、大齿圈装置、传动装置、窑筒体、支承装置、窑头密封装置等七部分组成,窑筒体为回转窑的主要部分,筒体对接是停窑大修时进行筒体更换的关键步骤,筒体对接的质量直接影响回转窑运转的状态,若筒体对接未找正,轻则造成筒体甩动摇摆,加剧耐火材料的损耗;严重时,则导致筒体开裂,给企业造成严重的经济损失。

因此,做好回转窑筒体的对接找正工作非常重要。

以下介绍窑筒体对接操作方法,供参考。

1提产改造涉及到回转窑筒体的改造,一般是提产类型的改造,其陶粒生产中窑径达到一定尺寸后,增大直径不能提升产量,陶粒生产企业改造中,绝大多数集中在窑尾部分的扩径改造。

窑尾的扩径,可以有效提高窑尾通风截面,降低风速,从而减少回转窑产量高时风速过高导致的回带现象,进一步地提高产量。

但是筒体扩径也会遇到一个比较棘手的问题,那就是窑内物料流动的问题。

由于回转窑一般是按照3.5%或4%斜度安装,转换成角度即2.006°与2.292°。

44米回转窑节能改造

44米回转窑节能改造摘要:本文阐述了云南云铜锌业股份有限公司氧化锌分厂44米回转窑的节能改造,余热锅炉在实际生产中的应用,回收回转窑所排放烟气余热,从工艺及设备上的相应改进,最大化产生蒸汽,供湿法系统生产使用,解决生产系统的蒸汽供需矛盾,提升冶炼产能,提高冶炼工艺系统的运行稳定性,降低运行成本,提高企业的经济效益,达到44米回转窑最大限度节能的目的。

关键词:节能;改造;锅炉;效益1.概述作为有色金属冶炼企业,生产过程中需要消耗大量的能源,包括焦炭和电力。

而冶炼过程中44米回转窑所产生的烟气余热量大,很有潜力回收利用,公司44米回转窑因建设较早,回转窑相对较小,建设时并没有考虑烟气热量的回收利用,窑尾出口的烟气温度还很高(550℃~650℃),只是在44米挥发窑后接了一个表面冷却器用于降低烟气温度,换热效果不好,经常堵塞,造成了极大的能源浪费。

而公司湿法生产系统又面临着蒸汽短缺,不够用的情况,无法满足负荷的增长,制约着主系统的产能。

为此,公司成立了专项节能减排小组,系统地梳理公司余热使用状况以及目前的现状。

对氧化锌回转窑系统系统进行余热改造,充分回收没有利用的余热,并且产出冶炼系统紧缺的蒸汽资源,是现实解决企业生产矛盾,降低生产成本的有效途径。

2.节能改造方案经过多次对现场进行勘察,对比及研究,确定了通过增设余热锅炉的方式对此部分资源进行回收。

目前,44米回转窑系统后设置了布袋除尘器,烟气温度过高将会大大降低除尘器的使用寿命,严重时会造成损坏,而一旦除尘系统出问题,将会直接影响冶炼工艺的正常生产。

通过对原系统的改造,能有效降低烟气温度,提高冶炼工艺系统的运行稳定性,提高企业的经济效益。

拆除一半现有的表冷器设备,靠近高温风机侧的部分保留继续使用。

保留一半的目的是为了防止布袋收尘器的烟气温度过高而烧毁布袋。

改造过程中利用原有的高温风机、烟道管路、刮板等设备,44米回转窑出口端以增设余热锅炉,产出蒸汽供应湿法系统使用,以解决公司目前最大的生产矛盾,同时降低生产成本。

4500td熟料生产线超低排放技改措施及效果

摘要:介绍了MFC 分解炉+五级单系列旋风预热器系统的改造方案,该方案采用了自还原脱硝技术,调整了三次风管接入位置和C4旋风筒下料管位置,使用了重锤压紧式窑尾密封,采用了无外风节能型强旋流入炉燃烧装置。

技术改造后,系统阻力降低,年均电耗下降1.62kW·h/t熟料,标煤耗下降3.15kg/t 熟料,满足了氮氧化物排放值<100mg/m 3(标)的要求。

关键词:超低排放;系统降阻;分解炉扩容降速;分级燃烧脱硝降氮中图分类号:TQ172.622.29文献标识码:B 文章编号:1001-6171(2021)01-0050-07DOI :10.19698/ki.1001-6171.20211050通讯地址:1合肥丰达水泥科技有限公司,安徽合肥230601;2卫辉市春江水泥有限公司,河南卫辉453100;收稿日期:2020-06-09;编辑:吕光4500t/d 熟料生产线超低排放技改措施及效果张少明1,刘宏保2,张耀智1,洪宝1Measures and Effects of Ultra-low Emission Technical Transformationof a 4500t/d Clinker Production LineZHANG Shaoming 1,LIU Hongbao 2,ZHANG Yaozhi 1,HONG Bao 1(1.Hefei Fengda Cement Technology Co.,Ltd.,Hefei Anhui 230601,China;2.Chunjiang Cement Co.,Ltd.,Weihui Henan 453100,China )Abstract :In this paper,the transformational scheme of MFC decomposition furnace &5-stage single series cyclone preheater system is introduced.The scheme adopts self-reducing denitrification technology and adjusts the access position of 3rd-air pipes and the feeding position of C4cyclone tube.In addition,this scheme also adopts the heavy hammer compression kiln tail seal,and the energy-saving strong swirly flow into the furnace combustion device without external air.After the transformation,due to the lower resistance of system,the average power consumption is reduced by 1.62kW·h/t.cl,the standard-coal consumption reduced by 3.15kg/t.cl,and the NOx emission value controlled less than 100mg/Nm 3,which meets the emission requirement.Key words :ultra-low emissions;system resistance reduction;capacity expansion and velocityreduction of calciner;denitrification and NOx emission reduction1引言某公司现有两条4500t/d水泥熟料生产线,生产工艺基本一致,分别于2008年5月和2009年7月建成投产。

φ4.8×74米回转窑系统托轮调整方案

8

9

百分表

白平布

0-5mm

套

米

2

1

四、托轮运行调整保驾方案及措施:

(二)、工器具及材料准备:

序号 10 11 12 13 名 称 破 布 润滑油 油 石 油 盘 长嘴油桶 汽 油 海 绵 N460 规格 单位 Kg Kg 块 只 数量 2 170 2 1 备注

培训教案

14

15 16

只

Kg 块

2

10 2

四、托轮运行调整保驾方案及措施:

培训教案

(一)、保驾措施: (2)、若遇止推板受力大产生“中控显温高” 现象,第一步可通过促使液压挡轮上窜下滑方式 进行处理;第二步可根据窑况运行趋势,适当采 取将托轮座外退、内进方法进行调整,调整值根 据顶丝螺距分度或百分表显示,调整幅度不应过 大,可按0.10-0.50mm幅度微量进行。 (3)、若遇托轮轴瓦受力过大所出现的高温情 况,应适当采取将托轮座外退方法进行调整,调 整值根据顶丝螺距分度或百分表显示,可按0.501.00mm幅度外退方式进行。

培训教案

1、窑体中心线不直,使托轮受力过大,局部超 负荷(俗称托轮瓦径向受力);该现象造成托轮瓦损 坏的机率最高,往往防不胜防,因此,要求调整 人员高度重视,在出现高温的初期及时组织调整。 2、托轮歪斜过大,造成托轮瓦推力过大(俗称 托轮瓦轴向受力)。该现象预兆性比较强,当出现 温度上升趋势较快时,要分清是环境温度变化或 推力过大情况,必要时可适当降低窑速,现场采 取内进或外移托轮座(区别窑的旋转方向)的方法进 行处理。

三、托轮调整的主要原理:

培训教案

歪斜托轮调整法原理图示 (a)歪斜前托轮位置 (b)歪斜后托轮位置

三、托轮调整的主要原理:

水泥厂回转窑尾除尘系统改造设计

⽔泥⼚回转窑尾除尘系统改造设计摘要本设计是对某⽔泥⼚回转窑尾除尘系统进⾏的改造设计。

此⽔泥⼚拥有⼀条Ф2.4/2.6 41m泾阳型偏⼼⽴筒预热器回转窑⽣产线,其⽣产能⼒为5万吨每年普通硅酸盐⽔泥。

处理烟⽓量:140000m3/h;烟⽓温度:180℃(除尘器⼊⼝);标准状况下⼊⼝烟⽓含尘浓度:≤80g/m3;烟尘露点:35-40℃;除尘系统改造后的尾⽓排放标准应符合GB4915-2013《⽔泥⼚⼤⽓污染物排放标准》中的⼆级标准(30mg·m-3);⼆氧化硫的排放浓度为200mg·m-3,氮氧化物的排放浓度为400mg·m-3。

根据最新的设计要求以及⽬前⽔泥企业的除尘设备新的选⽤趋势,本设计选⽤旋风除尘器以及袋式除尘器对原有除尘系统进⾏进⼀步的改造,并针对袋式除尘器的特点以及尾⽓排放过程中对⼆氧化硫和氮氧化物最新要求添加填料塔。

从⽽能够更好地完成对尾⽓的处理,并最终能够达到设计所要求的标准,尽可能做到⽆污染排放。

关键词:⽔泥⼚;窑尾除尘;除尘器ABSTRACTThe design is about improvement of the tail of a cement factory kiln dust removal system. The plant has a Ф2.4/2.6 41m Jingyang eccentric shaft preheater kil n production lines. This production capacity of ordinary portland cement is 50000 tons a year.Flue gas handling capacity : 140000m3 / h;Gas Temperature : 180 ° C (precipitator entrance);Standard conditions import gas dust concentration : ≤ 80g/m3;Dust dew point :35-40 ° C;Dedusting system in the exhaust emission standards should meet GB4915-2013 "plant atmospheric pollutant emission standards accurate "the second level standard (30mg ? m-3). the emission of sulfur dioxide concentration of 200 mg ? m-3,Nitrogen oxide emissions concentration of 400 mg ? m-3.According to the design requirements and the existing cement enterprises dedusting equipment selection trend.The design chosen to complete the dust collector cyclone and bag-type collector of the original system's transformation, ESP and the response characteristics of the exhaust emissions of sulfur dioxide and nitrogen oxide requirements added the filling Liu tower. This better completion of the exhaust gas treatment, it can eventually reach the standards required.Try my best to reduce the emission.KEY WORDS :Cemnet plant, cement kiln dust treat, dust collector⽬录1. 说明 (1)1.1. 设计基本情况 (1)1.1.1. 设计概况 (1)1.1.2. 除尘系统设计意义 (1)1.1.3. 原始资料 (2)1.1.4. 本地的⽓象数据 (3)1.2. ⽅案选定 (3)1.2.1. 我国⽔泥⼯业概况 (3)1.2.2. ⽔泥回转窑⼯艺 (3)1.2.3. ⽔泥⼯业的⼤⽓污染物 (4) 1.2.4. ⽔泥⼯业常⽤除尘⽅法⽐较 (5)1.2.5. ⼯艺流程确定 (14)2. 计算书 (15)2.1. 除尘器⼊⼝⽓体数值 (15)2.2. 旋风除尘器设计 (15)2.2.1. 设计参数 (15)2.2.2. 确定选型 (15)2.2.3. 进⼝风速 (17)2.2.4. 压⼒降 (18)2.2.5. 旋风除尘器除尘效率 (18)2.3. 袋式除尘器设计 (20)2.3.1. 设计参数 (20)2.3.2. 确定滤袋过滤风速及⾯积 (20) 2.3.3. 确定袋式除尘器选型 (21)2.3.4. 其它附属措施要求 (21)2.4. 填料吸收塔设计 (22)2.4.1. 设计参数 (22)2.4.2. 泛点⽓速 (22)2.4.3. 填料塔直径 (24)2.4.4. 填料层⾼度 (25)2.4.5. 填料层的分层 (26)2.4.6. 净化性能 (26)2.4.7. 排⽓筒设计 (27)2.5. ⾼程的计算 (28)2.5.1. 旋风除尘器计算 (28)2.5.2. 袋式除尘器的计算 (28)2.5.3. 填料塔的⾼程计算 (28)2.5.4. 风机房⾼度 (29)2.5.5. 换热器的⾼度 (29)2.6. 管道压⼒损失和电机计算 (29) 2.6.1. 常⽤的系数公式 (29)2.6.2. 回转窑尾到旋风除尘器 (31) 2.6.3. 旋风除尘器到袋式除尘器 (32)2.6.4. 袋式除尘器到换热器 (34)2.6.5. 换热器到风机 (35)2.6.6. 风机到填料塔 (36)2.6.7. 风机计算 (37)2.6.8. 风机以及配套电机选择 (39)2.7. 成本计算 (39)2.7.1. 设备成本计算 (39)2.7.2. 建设费⽤计算 (40)2.7.3. ⽇常运⾏费⽤ (40)2.7.4. 费⽤总计 (40)3. 致谢 (41)4. 参考⽂献 (42)1.说明1.1. 设计基本情况1.1.1.设计概况本设计内容某⽔泥⼚回转窑尾除尘系统改造设计。