回转窑热平衡设计计算(完整版)

回转窑系统的设计计算

4、南京化工学院推荐(tuījiàn) 公式

1986年,南京化工学院汇总了世界上54个国家,从1951年到1984 年投产的617台各悬浮预热器和分解窑的生产数据或设计资料,利用 微机(wēi jī)进行产量回归分析,得到了旋风预热器窑、立筒预热器 窑和预分解窑三组产量计算公式。参见P109表2-29。

热平衡的范围必须根据回转窑系统的设计或热工测定的目的、要求来 确定。

在回转窑系统热平衡计算时,其平衡范围,可以回转窑、回 转窑加窑尾预热分解系统、或再加冷却机和煤磨作为平衡范围, 范围选得大,则进出口物料、气体温度较低,数据易没定或取得, 但往往需要的数据较多,计算也烦琐。因此一般选回转窑加窑尾 预热分解系统作为平衡范围。

③窑体散热

主要与窑皮及窑衬材料的隔热性能有关。可采用隔热材料降低热 损失。

(2)回转窑的发热能力及热负荷

(前已讨论,略)

精品文档

(二)热平衡计算(jì suàn)基准、范围及原始数 据

(1)热平衡计算(jì suàn) 基准

1、物料基准:一般以1kg熟料为基准;

2、温度基准:一般以0℃为基准。

(2)热平衡范围

1、产量标定的意义 正如前面所论述的,除了窑的类型和尺寸外,影响回转窑产

量的因素很多,特别是近年来,随着生料预均化系统的完善,悬 浮预热器窑与窑外分解窑技术的发展,计算机控制过程的广泛应 用,和科学管理的加强,使窑的单位产量指标有所提高,因此对 设计中已确定的回转窑,必须进行产量的标定。

精品文档

2、产量(chǎnliàng) 标定的要求

是综合多家厂生产数据,一般也采用平均值。

同时应结合国内生产条件和生产厂实际情况进行综合考虑。

精品文档

3、计算公式与实际(shíjì)产量综合标 定

回转窑热平衡计算

回转窑热平衡计算回转窑热平衡计算是工业生产过程中常见的一种热工计算方法。

回转窑常用于水泥生产过程中的煅烧环节,通过应用热平衡计算,可以确定回转窑的热效率,进一步指导工业生产过程的优化。

本文将详细介绍回转窑热平衡计算的原理和步骤,并以一个实际应用案例进行说明。

回转窑是一种长圆筒形的设备,通常由砌筑的耐火材料和传热设备组成。

在回转窑中,水泥熟料通过滚动和旋转的运动方式逐渐完成水泥熟化过程。

在这个过程中,因为有化学反应的进行和传热,会产生大量的热量。

为了保证回转窑的正常运行和热能的高效利用,需要进行热平衡计算。

回转窑热平衡计算的基本原理是根据能量守恒定律,在回转窑内各部分之间建立热平衡方程组。

热平衡方程组包含两个方程:供热方程和传热方程。

供热方程描述了燃烧器燃料和回转窑材料之间的热量传递关系,传热方程描述了回转窑内部各部分之间的热量传递关系。

1.确定各热能输入和输出项:计算回转窑内的热阻、热流量、热能产生和热能损失等。

2.确定各热平衡系数:根据回转窑的物料流动、气流输送、燃料燃烧等特点,确定各热平衡系数,包括传热系数、比热容、热传导系数等。

3.建立热平衡方程组:根据能量守恒定律,建立回转窑内各部分的热平衡方程组。

这些方程包括供热方程和传热方程。

4.求解热平衡方程组:通过求解热平衡方程组,得到回转窑内各部分的温度分布和能量平衡。

5.分析结果和优化设计:根据计算结果,分析回转窑的热效率和能量损耗,进一步优化设计,提高热能利用效率和降低生产成本。

下面以一个实际应用案例来说明回转窑热平衡计算的具体步骤。

假设一个回转窑,长度为50米,内径为3.6米。

假设该回转窑的热风温度为1200摄氏度,燃料燃烧温度为1800摄氏度。

假设回转窑内的物料和气体都是均匀分布的,且无温度梯度。

回转窑内的热传导系数和比热容分别为0.5 W/(m2·K)和1.0 kJ/(kg·K)。

根据上述假设,可以依次进行以下计算:1.确定各热能输入和输出项:根据回转窑的热能输入和输出情况,计算回转窑内的热阻、热流量、热能产生和热能损失等。

回转窑系统的设计计算

7

产量、直径常用计算公式

北京建材院,NSP窑生产能力:

G=KD2.5L0.762 G-熟料小时产量,t/h K-系数,0.114~0.119

8

南京化工学院 新型干法窑产量计算经验公式

1986年,南京化工学院汇总了世界上54个国 家、从1951年到1984年投产的617台各类悬浮预热 器窑和预分解窑的生产数据或设计资料,利用微 机进行产量回归分析,得到表2-29所示的悬浮预 热窑、立筒预热器窑和预分解窑三组产量计算公 式。鉴于在同一规格下,立筒预热器窑产量一般 稍低于旋风预热器窑的产量这一事实,因此专门 建立了一组立筒预热器窑产量公式。

L和L/Di,确定窑的尺寸

17

窑型

筒体型式:直筒型、热端扩大型、冷端扩大型、 哑铃型

延长物料在窑内的停留时间 增加窑的有效容积 降低窑内截面风速 提高窑发热能力和熟料产量,降低料耗和热耗 解决回转窑内烧成能力与预烧能力的矛盾

18

直径扩大型窑的缺点

扩大处形成不规则通道,破坏了物料在窑 内运动的均衡性,不利于窑的操作

为检验表2-29建立的公式在标定产量中的精确 度,用不同公式对12种大小不同规格的三类窑 的产量进行标定,结果表明,对1984年前投产 的窑都较接近于实际窑产量的平均值。

综合标定结果,发现三类窑的计算公式中,窑 产量G与Di,L之间的相关关系,即G=f(Di,L) 更接近实际窑的平均产量值,其相关系数比其 他公式的相关系数要高些,故计算产量时,使 用G=f(Di,L)较合理和可靠。

根据设计任务,按窑单机要求产量G,查图298或表2-29中计算公式(2-82),(2-86),(2-90) 计算估计新窑的直径Di

石灰竖窑和回转窑热平衡表

石灰竖窑和回转窑热平衡表介绍石灰竖窑和回转窑是常用于石灰生产的两种窑炉,它们在工艺原理、热平衡和热能利用等方面有着明显的差异。

本文将详细探讨石灰竖窑和回转窑的热平衡表,并对两种窑炉在热能利用上的优劣进行比较。

石灰竖窑的热平衡表窑炉结构石灰竖窑是由砖石砌成的垂直柱状窑体,窑顶有料石料供料,窑底为炉膛。

热传导过程1.窑壁和周围空气之间的热传导:窑壁与周围空气之间通过热传导完成热能交换。

2.窑内石料之间的热传导:窑内石料之间通过热传导传递热能。

热平衡表石灰竖窑的热平衡表如下:热源传递方式温度(℃)热量(kJ)石料热传导800-1000 Q1窑壁热传导1000-1200 Q2燃烧物料燃烧1200-1500 Q3烟气热传导500-800 Q4辅助燃烧物料燃烧1200-1500 Q5废气热传导200-300 Q6注:热量(Q)的数值需要根据具体窑炉参数进行实际测量。

回转窑的热平衡表窑炉结构回转窑是一种长圆筒形的旋转窑炉,窑筒倾斜,一端为喂料端,另一端为放料端。

热传导过程1.窑筒和周围空气之间的热传导:窑筒与周围空气之间通过热传导完成热能交换。

2.窑内石料和烟气之间的热传导:窑内石料和烟气之间通过热传导传递热能。

3.石料与窑筒之间的热传导:石料与窑筒之间通过热传导传递热能。

热平衡表回转窑的热平衡表如下:热源传递方式温度(℃)热量(kJ)石料热传导800-1000 Q1窑筒热传导1000-1200 Q2燃烧物料燃烧1200-1500 Q3烟气热传导500-800 Q4辅助燃烧物料燃烧1200-1500 Q5废气热传导200-300 Q6注:热量(Q)的数值需要根据具体窑炉参数进行实际测量。

石灰竖窑和回转窑的比较热能利用石灰竖窑:由于窑壁接触料料较少,热能利用率较低。

回转窑:通过窑筒的旋转,石料能够更好地与燃烧物料和烟气进行接触,热能利用率较高。

窑炉结构石灰竖窑:窑体垂直,占地面积较大。

回转窑:窑筒倾斜,占地面积较小。

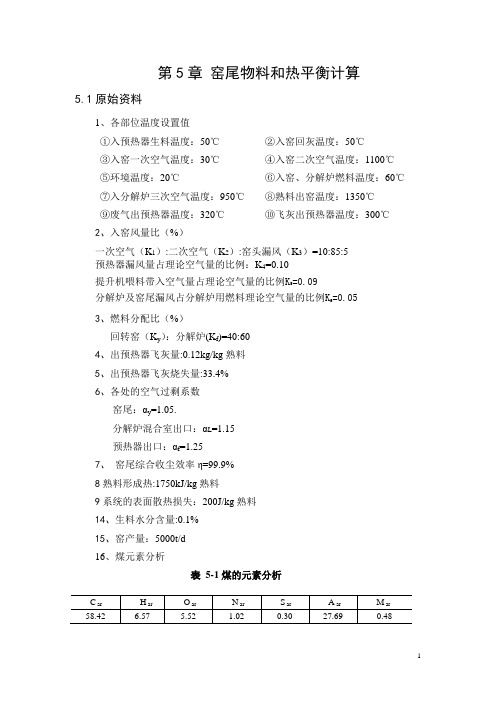

第5章 窑尾物料和热平衡计算

第5章窑尾物料和热平衡计算5.1原始资料1、各部位温度设置值①入预热器生料温度:50℃②入窑回灰温度:50℃③入窑一次空气温度:30℃④入窑二次空气温度:1100℃⑤环境温度:20℃⑥入窑、分解炉燃料温度:60℃⑦入分解炉三次空气温度:950℃⑧熟料出窑温度:1350℃⑨废气出预热器温度:320℃⑩飞灰出预热器温度:300℃2、入窑风量比(%)一次空气(K1):二次空气(K2):窑头漏风(K3)=10:85:5预热器漏风量占理论空气量的比例:K4=0.10提升机喂料带入空气量占理论空气量的比例K=0.095=0.05 分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K63、燃料分配比(%)回转窑(K y):分解炉(K f)=40:604、出预热器飞灰量:0.12kg/kg熟料5、出预热器飞灰烧失量:33.4%6、各处的空气过剩系数窑尾:αy=1.05.分解炉混合室出口:αL=1.15预热器出口:αf=1.257、窑尾综合收尘效率η=99.9%8熟料形成热:1750kJ/kg熟料9系统的表面散热损失:200J/kg熟料14、生料水分含量:0.1%15、窑产量:5000t/d16、煤元素分析表5-1煤的元素分析5.2物料平衡及热量平衡计算5.2.1物料平衡计算基准:1kg 熟料,温度0℃1收入项目①燃料的总消耗量:r m = m yr +m Fr (g/kg 熟料) 式中 m yr ——窑用燃料量, 0.4 m r (kg/kg 熟料);M Fr ——分解炉用燃料量, 0.6 m r (kg/kg 熟料) ②生料消耗量、入预热器的物料量⑪ 、干生料的理论消耗量gsL m =ad 100A α100r m Ls --=128.34-100mr127.69-100⨯⨯=1.518 -0.420r m (Kg/kg 熟料)式中:gsL m ----干生料理论消耗量, kg/kg 熟料A ad ---煤应用基灰分含量,%Ls ---生料的烧失量,34.128%α---燃料灰分的掺入量,取100%⑫、出收尘器的飞损量及回灰量0001.0)999.0-1(12.0)η-1(=⨯==fh Fh m m 2(kg/kg 熟料) 11988.000012.0-12.0-===Fh fh yh m m m (kg/kg 熟料) 式中:yh m ---入窑回灰量, kg/kg 熟料fh m ---出预热器飞灰量, kg/kg 熟料Fh m ---出收尘器飞灰损失量, kg/kg 熟料η---收尘器,增湿塔综合收尘效率,%⑬、考虑飞损后干生料的实际消耗量m gs =sfhFh gsl L L m m -100-100⨯+=(1.518 -0.420r m )+0.00012128.34-1004.33-100=1.518 -0.420r m (kg/kg 熟料)式中: m gs ---考虑飞损后干生料实际消耗量, kg/kg 熟料fh L ---出预热器飞灰烧失量 (%),33.4⑭考虑飞损后的生料实际消耗量s m = m gs ×100100-M s=(1.518 -0.420r m )×100100-0.1=1.520-0.420r m (kg/kg 熟料)式中: s m ---考虑飞损后生料实际消耗量, kg/kg 熟料M s ---生料中水分含量, 0.1%,⑮入预热器物料量入预热器物料量=s m +yh m=1.520-0.420r m +0.11988=1.640-0.420r m (kg/kg 熟料)③、入窑系统空气量⑪燃料燃烧理论空气量'0.0890.2670.033(-)Lk ar ar ar ar V C H S O =++=0.089×58.42+0.267×6.57+0.033(0.30-5.52)=6.78(Nm 3/kg 煤)Lk Lk V m ''293.1==1.293×6.78=8.766(kg/kg 煤)式中: Lk V '---燃料燃烧理论干空气量, Nm 3/kg 煤Lk m '---燃料燃烧理论干空气量, kg/kg 煤。

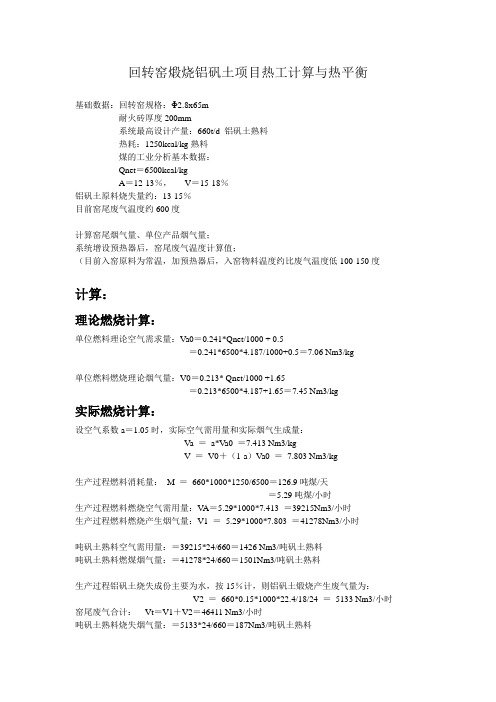

回转窑煅烧铝矾土项目热工计算与热平衡

回转窑煅烧铝矾土项目热工计算与热平衡基础数据:回转窑规格:Φ2.8x65m耐火砖厚度200mm系统最高设计产量:660t/d 铝矾土熟料热耗:1250kcal/kg熟料煤的工业分析基本数据:Qnet=6500kcal/kgA=12-13%,V=15-18%铝矾土原料烧失量约:13-15%目前窑尾废气温度约600度计算窑尾烟气量、单位产品烟气量;系统增设预热器后,窑尾废气温度计算值;(目前入窑原料为常温,加预热器后,入窑物料温度约比废气温度低100-150度计算:理论燃烧计算:单位燃料理论空气需求量:Va0=0.241*Qnet/1000 + 0.5=0.241*6500*4.187/1000+0.5=7.06 Nm3/kg单位燃料燃烧理论烟气量:V0=0.213* Qnet/1000 +1.65=0.213*6500*4.187+1.65=7.45 Nm3/kg实际燃烧计算:设空气系数a=1.05时,实际空气需用量和实际烟气生成量:Va =a*Va0 =7.413 Nm3/kgV =V0+(1-a)Va0 =7.803 Nm3/kg生产过程燃料消耗量:M =660*1000*1250/6500=126.9吨煤/天=5.29吨煤/小时生产过程燃料燃烧空气需用量:V A=5.29*1000*7.413 =39215Nm3/小时生产过程燃料燃烧产生烟气量:V1 =5.29*1000*7.803 =41278Nm3/小时吨矾土熟料空气需用量:=39215*24/660=1426 Nm3/吨矾土熟料吨矾土熟料燃煤烟气量:=41278*24/660=1501Nm3/吨矾土熟料生产过程铝矾土烧失成份主要为水,按15%计,则铝矾土煅烧产生废气量为:V2 =660*0.15*1000*22.4/18/24 =5133 Nm3/小时窑尾废气合计:Vt=V1+V2=46411 Nm3/小时吨矾土熟料烧失烟气量:=5133*24/660=187Nm3/吨矾土熟料单位产品烟气量:Vp=Vt*24/660=1688 Nm3/吨矾土熟料=1.69 Nm3/kg矾土熟料以上计算忽略机械不完全燃烧和系统漏风。

回转窑热平衡计算方法

熟料形成热的理论计算方法

ห้องสมุดไป่ตู้

请认真复习今天的课件 完成课后作业

作业分数计入考试成绩

第十一讲回 转 窑 热 平 衡 计算方法

回转窑热平衡计算方法

四、热量平衡

三

煤在燃烧过程中, 由于氧气不足或加 煤量过大,煤中的 固定炭与烟气中的 CO2反映,使其还原 生成CO,随废气排 空,造成可燃物的 浪费,该现象称之 为化学不完全燃烧;

燃煤由于粒度过大、 燃烧温度不够或燃 烧时间不足,煤中 的固定炭未能完全 燃烬,与煤灰和煤 渣混合一起清除出 燃烧室,造成可燃 物的浪费,该现象 称之为机械不完全 燃烧

水泥回转窑物料平衡热平衡与热效率计算方

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1)式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ;M yr ——每小时如窑燃料量,单位为kg/h ;M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2)式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O………………………………………………………………………………………………… (4-3)式中:CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

(完整版)回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

回转窑热平衡设计计算

回转窑热平衡设计计算回转窑是一种重要的水泥生产设备,其热平衡设计计算是确保生产过程中的热平衡稳定的重要环节。

下面将介绍回转窑热平衡设计计算的完整版,包括热量输入和输出的计算方法。

首先是热量输入的计算。

回转窑的热量输入包括燃料燃烧产生的热量和物料的热量。

燃料燃烧产生的热量可以通过燃料燃烧热值和热效率计算得到。

热效率可以通过回转窑的热电耗来确定,热电耗可以通过测量回转窑进出口温度和氧含量来计算。

物料的热量可以通过物料的化学分析和热容计算得到。

然后是热量输出的计算。

回转窑的热量输出主要包括窑气和熟料的散失热量和排放热量。

窑气和熟料的散失热量可以通过测量窑气和熟料的温度、流量和热容来计算。

排放热量主要包括窑尾排放烟气的热量和窑头排放废气的热量,可以通过测量烟气和废气的温度、流量和热容来计算。

在进行热平衡设计计算时,需要考虑热量输入和输出之间的平衡关系,并确保二者之间的差异在可接受范围内。

如果热量输入大于热量输出,回转窑会过热,导致熟料质量下降和设备损坏。

如果热量输入小于热量输出,回转窑会无法达到预定的热解温度,使得熟料无法充分反应,影响生产效果。

为了保持回转窑的热平衡,在设计过程中需要注意以下几点:1.确定燃料的种类和燃烧特性,包括燃料的热值和燃烧热效率。

不同燃料的热值和燃烧热效率会影响热量输入的计算。

2.测量燃料燃烧的氧含量和回转窑的进出口温度,以确定热电耗。

热电耗的准确测量和计算对于热量输入的确定至关重要。

3.测量回转窑的进出口温度、流量和热容,以确定物料的热量。

物料的化学分析和热容是计算物料热量的重要参数。

4.测量窑气和熟料的温度、流量和热容,以确定窑气和熟料的散失热量。

窑气和熟料的温度和流量的准确测量对于热量输出的计算至关重要。

5.测量烟气和废气的温度、流量和热容,以确定排放热量。

烟气和废气的温度和流量的准确测量对于热量输出的计算至关重要。

通过以上的热量输入和输出的计算,可以得到回转窑的热平衡情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.22

密度g/cm3

3.9

3.25-3.38 2.32

分子量

102

62

56

60

组分mol

2.073

1.807

5.748

2.507

反应热(kcal)

69.672

83.040

生料浆量(kg):

2073.51

生料含水量(kg):

887.05

熟料量(kg):

1186.46

氧化铝回收率:

85%

烧结反应

Al2O3(晶)+Na2CO3==Na2O·Al2O3+CO2(气) SiO2(晶)+2CaO==2CaO·SiO2 Fe2O3+Na2CO3==Na2O·Fe2O3+CO2(气) TiO2+CaO==CaO·TiO2 Fe2O3+C==2FeO+CO

VO2=0.21*(a-1)*Vn

0.455

VN2=0.008N2ar+0.79Vn

烟气密度(kg/m3):γy=(1.964V`CO2+0.804V`H2O+2.857V`SO2+1.25V`N2+1.429V`O2)×0.01

V`CO2=VCO2/Vy(%)

14.540

V`H2O=VH2O/Vy(%)

1.681 1372.317

废气温度: 废气带走热:

℃ kcal

245 114406.888

窑灰:干生料

1.200

出窑灰量:

kg

1486.26

窑灰比热:

kcal/kg/℃ 0.273

出窑灰温度:

℃

245

窑灰带走热:

kcal

99408.5001

化学反应吸热:

kcal

169.610

熟料量:

kg

1186.46

1238.55 1.571

附水 834.96 834.96

0 887.05

1 1 18 46.387

总计 2073.51 942.1 1131.41 887.05 1186.46

生料浆成分

Al2O3

Na2Ok

CaO

SiO2

组分含量

211.43

112.03

321.86 150.39

其中:液体成分

36.23

57.39

0.47

其中:固体成分

175.2

54.64

321.86 149.92

蒸发水量

熟料量

211.43

112.03

321.86 150.39

比热kcal/(kg·℃)

0.205

17741

水汽排放温度:

℃

245

水汽比热:

kcal/kg/℃

0.5

水汽吸热:

kcal

64311.125

水汽化热:

kcal/kg

539

水汽化吸热热:

kcal

478119.95

蒸发水分吸热:

kcal

560172.075

烧成用煤量:

kg

104.072

生料掺煤占燃料的比例:

%

0.2

生料掺煤量:

kg

26.018

其他 71.8

0 71.8

烧成用煤成分

45.43

27.63

0.263

0.165

4

160

80

0.284

0.345

9.734

7.163

生料浆含水率:

生成氧化铝量(kg):

吸热

140.7

138.68

143.5

86.82

-40.58

Sar(%) 0.9

Aar(%)

206.64 0.2 1.976 80 2.583

总配入煤量:

kg

130.09

煤比热:

kcal/kg/℃ 0.312

入煤温度:

℃

58

煤带入热量:

kcal

2354.109

煤燃烧发热量:

kcal 864944.4734

熟料回转窑热平衡

热支出

项目

kJ

kcal

%

废气带走 窑灰带走 蒸发料浆水分 孰料带走 机械部不完全燃烧 化学反应吸热 窑壳散热

合计

回转窑热平衡

9.446 7.500

0.006 0.503 7.469

Vy(m3/kg)

9.783

+1.429V`O2)×0.01 5.143 76.342

γy(kg/m3)

1.335

料掺煤成分

Sar(%) 6.53

Aar(%)

Mar(%) 2.230

Qarnet(kcal/kg) 6574.24

理论燃烧空气量

Vo(m3/kg Vo(k)g/kg

)

7.266 5.769

空气过剩系数a 1.3 空气过剩系数a 1.3

固体燃料烟气生成量(m3/kg):Vy=VCO2+VSO2+VH2O+VO2+VN2

VCO2=0.01866*Car

1.347

VSO2=0.007*Sar

VH2O=0.111*Har+0.0124*Mar+0.00124*Vn

10.646 9.250 52.125 25.834 1.932 0.016 0.198 100

热支出

kJ

kcal

96427.092

83785.800

472137.3455

234000

17496.30612

142.954

1792.000

905781.498

% 10.646 9.250 52.125 25.834 1.932 0.016 0.198

V`SO2=VSO2/Vy(%)

0.476

V`N2=VN2/Vy(%)

V`O2=VO2/Vy(%)

4.736

熟料烧结生成废气成分(m3)

生料掺煤成分(m3)

CO2 36.315

O2 11.827

N2 192.963

H2O 7.462

烧成用煤成分(m3)

140.211

47.641

777.276 52.366

VO2=0.21*(a-1)*Vn

0.458

VN2=0.008N2ar+0.79Vn

烟气密度(kg/m3):γy=(1.964V`CO2+0.804V`H2O+2.857V`SO2+1.25V`N2+1.429V`O2)×0.01

V`CO2=VCO2/Vy(%)

13.771

V`H2O=VH2O/Vy(%)

100

热支出

kJ

103kcal

636600.005

553143.719

3116993.665

1544839.705

115508.4974

943.767

11830.567

5979859.926

% 10.646 9.250 52.125 25.834 1.932 0.016 0.198

100

结晶水 52.09 52.09

水比热:

二次风分配量:

%

70%

水沸腾吸热:

二次风量:

kg

700.343

水汽排放温度:

二次风温度:

℃

250

水汽比热:

二次风比热:

kcal/kg/℃

0.24

水汽吸热:

二次风带入热:

kcal

42020.56399

水汽化热:

一次风分配量:

%

20%

水汽化吸热热:

一次风量:

kg

200.098

蒸发水分吸热:

一次风温度:

生料烧结成分(m3)

104.575

887.050

空气湿度(g/m3)

1.370

空气带入水(m3)

1.681

比 合热计((kmc3a)l/m3/ ℃)(245)

281.101 0.44

59.468 0.322

970.238 0.311

61.510 0.364

生料浆进料温度:

℃

80

液体比热:

kcal/kg/℃

热收入

热

项目

kJ

103kcal

%

项目

煤粉燃烧发热量

4812854.058 80.484

废气带走

煤粉带入热量

13099.085

0.219

窑灰带走

料浆带入

436228.1495 7.295

蒸发料浆水分

窑灰带入

467300.293

7.815

孰料带走

二次风带入

233817.1387 3.910

机械部不完全燃烧

0.8

废气温度: 废气带走热:

液体质量:

kg

942.1

窑灰:干生料

固体比热:

kcal/kg/℃

0.2

出窑灰量:

固体质量:

kg

1131.41

窑灰比热:

生料浆带入热:

kcal

78396.96

出窑灰温度:

窑灰比热:

kcal/kg/℃

0.273

窑灰带走热:

烟道收尘率:

%

60%

化学反应吸热:

烟道收尘量:

kg

0.219

窑灰带走

料浆带入

66076.36161 7.295

蒸发料浆水分

窑灰带入

70782.922

7.815

孰料带走

二次风带入

35416.75572 3.910