龙门吊结构验算书(midas计算)

60T龙门吊设计计算书midas

附件一:60T龙门吊计算书目录1、计算依据 (2)2、龙门吊总体结构形式 (2)3、设计荷载 (2)3.1.计算荷载 (2)3.2.考虑的运动系数 (3)3.3.工况分析 (5)3.3.1工况一 (5)3.3.2工况二 (5)3.3.2工况三 (5)3.3.2工况四 (5)4、龙门吊各工况详细验算 (5)4.1.工况一 (5)4.2.工况二 (8)4.3.工况三 (10)4.4.工况四 (11)5、龙门吊细部构件验算 (11)5.1.吊具计算 (11)5.2.起吊平车吊梁计算 (11)5.3.龙门吊轨道验算 (12)6、结论 (13)1、计算依据1.1、《钢结构设计规范》(GB50017-2003);1.2、《起重机设计规范》(GB/T 3811-2008);1.3、《机械设计手册》;1.4、《钢结构设计手册》。

2、龙门吊总体结构形式60T龙门吊采用轨道行走式,轨道间距43m,净高约12m。

门吊主梁采用三角桁架组拼,三脚架高2.5m,每个主梁采用2排三角架,三角架主桁采用2[20a双拼槽钢,间距80cm;门吊支腿采用钢管结构,主支腿采用φ400×10钢管、副支腿采用Φ219×10钢管,支腿设置三道平联,连杆采用Φ219×10钢管;卷扬机最大输出张力8t,卷扬机与80t滑车组相连,滑车组绕12线;主桁架上的吊梁采用HW428×407型钢,天车轨道采用33#轻轨,龙门支腿采用50#重轨。

龙门吊总体构造见图2-1。

图2-1 60T龙门吊总体构造图3、设计荷载3.1.计算荷载(1)自重荷载PG自重荷载主要包括的结构、机械设备、电气设备以及附设在起重机上的存仓等的重力,在这里主要是指拼装龙门吊的杆件、节点板、螺栓、天顶起吊系统以及行走系统等重量。

根据龙门吊的构造,计算时由midas自行计入。

P=900kNG(2)起升荷载PQ龙门吊最大起升重量600kN ,荷载作用方向为竖直向下。

龙门吊基础Midascivil计算模型

龙门吊基础Midascivil计算模型分析模型与荷载条件图1基础模型荷载条件考虑自重以及顶部压力荷载,顶部压力荷载根据计算所得,在此不做叙述。

使用节点和单元进行建模设定基本功能及输入材料打开文件()并以任意名称保存()来建立模型。

所要使用的单位系通过在画面下端的状态条中点击单位选择键(),将其设定为kN与m。

基础的材料特性按以下输入。

图2输入材料的对话窗口图3输入材料数据1、点击材料2、在图三中点击‘添加’3、在一般的材料号中输入栏中确认‘1’4、在类型选项栏选择‘混凝土’5、在混凝土的规范选择栏中选择‘GB(RC)’6、在数据库选择栏中选择‘C30’7、打开截面窗口,点击添加,名称输入‘龙门吊基础’,选择实腹长方形截面,点选用户,H输入‘0.5’,B输入‘0.6’7、点击确认后关闭利用节点建立实体单元首先利用节点建立顶部三道纵梁实体单元1、在模型菜单选择节点-建立,确认初始坐‘0,0,0’,点击适用2、下拉菜单选择‘移动/复制节点’,使用‘窗口选择’刚建立节点‘1’3、选择任意间距,方向选择x,间距输入‘50@2’,适用4、在模型菜单选择单元-建立,单元类型选择梁单元,材料下拉菜单选择‘1:C30’,截面选择‘龙门吊基础’点击节点连接输入栏,然后依次点选节点‘1,51’,生成梁单元图6节点建立图7梁单元建立输入边界条件1、切换到正面视图,右键边界条件-一般支撑,2、选择节点‘1’,勾选Dx、Dy、Dz、Rx,适用3、在旁输入栏输入‘2t50’,回车,取消勾选Dx,适用4、关闭图13单元面选取输入荷载定义荷载工况1、右键荷载-静力荷载工况,名称输入‘自重’,类型选择恒荷载,点击添加2、名称输入‘上部荷载’,类型选择恒荷载,点击添加3、点击关闭图9静力荷载工况定义自重1、右键荷载-自重,工况选择自重,z输入栏输入‘-1’,点击添加2、点击关闭图10自重荷载定义定义上部荷载1、右键节点-移动/复制节点,选择节点‘1’,任意方向,x,间距输入‘28.3,1.1,8.6,1.1,21.8,1.1,8.6,1.1’,勾选在交叉点处分割单元2、点选选择最新建立的个体,删除后输入框内内容,在后输入框内增加输入‘20,3’,回车3、空白处右键荷载-节点荷载,工况选择上部荷载,FZ后输入‘-138’,适用4、关闭图11节点荷载运行分析运行点击运行荷载组合1、点击结果-荷载组合,名称输入‘cb1’2、荷载工况选择上部荷载,系数输入‘1.2’3、再选择自重,系数输入‘1.2’4、名称输入‘cb2’5、荷载工况选择上部荷载,系数输入‘1’6、再选择自重,系数输入‘1’7、关闭图12荷载组合定义查看分析结果1、右键内力-梁单元应力图,荷载工况选择‘cb1’,点选节点平均,成分选择‘My’2、勾选图例选择,点开,图例数值类型选择固定,适用得到弯矩结果3、再点选节点平均,成分选择‘Fz’,适用,得到剪力结果图13梁单元弯矩图(单位:kN·m)图14梁单元剪力图(单位:kN)。

龙门吊受力计算书

龙门吊受力计算书

四合同梁板预制厂的梁板浇筑及搬运采用两台龙门吊,龙门吊跨径21m,横梁由7片321型贝雷片组成;竖杆高9m,由3片321型

贝雷片组成;采用单轨移动,移动轮间距7m。

1、龙门吊内力计算:

龙门吊内力计算按照静定平面钢架进行计算,此

钢架为一简支钢架支座反力只有2个,考虑钢架

的整体平衡

∑X=0

∑M A=0

∑Y=0 V A=V B=F/2

当龙门吊搬运16m板时所承受的集中荷载F=170.04KN

V A=V B=85.02KN

弯距计算:根据内力计算法则,各杆端弯距为

M AC=669.53KN.m(右侧受拉) M CA=669.53KN.m(左侧受拉)M CD=669.53KN.m(上侧受拉) M DC=669.53KN.m(上侧受拉)M DB=669.53KN.m(右侧受拉) M BD=669.53KN.m(左侧受拉)M E=223.18 KN.m(下侧受拉)

剪力计算:根据内力计算法则,各杆端剪力为

Q AC=0 Q CA=0

Q CD=85.02KN Q DC=85.02KN

Q DB=0 Q BD=0

Q E=170.04KN

321型贝雷片允许弯距M0=975 KN.m,允许剪应力Q0=3978 KN 满足要求。

2、抗倾覆计算: P

H=9。

0m

L=7。

0m

P=98.52KN

对A点取距

抗倾覆力矩由竖向力P产生,则

M抗=P*L/2=344.82KN.m

倾覆力矩由风力或其他力F产生, 则

M倾=F*H=9F

当M抗= M倾时F最大Fmax=38.31KN

3

吊不使用时,

(见图)。

钢轨。

60T龙门吊设计计算书midas)

灌凤高速公路No.1合同段(K27+000~K47+977.265)60T龙门吊计算书编制:侯兆隆、吴晓栋审核:钱江审批:田连民目录1、计算依据 (1)2、龙门吊总体结构 (1)3、计算荷载 (1)3.1、计算荷载 (1)3.2、荷载组合 (2)4、龙门吊结构计算 (2)4.1、吊具计算 (2)4.2、起吊平车吊梁计算 (2)4.3 、龙门吊主梁、支腿结构计算 (3)4.3.1、模型建立 (3)4.3.2、组合1验算 (4)4.3.3、组合2验算 (5)4、结论 (6)灌阳至凤凰高速公路NO.1合同段 60T 龙门吊计算书·11、计算依据1.1、《灌阳至凤凰高速公路NO.1合同段60T 龙门吊设计图》;1.2、《钢结构设计规范》(GB50017-2003);1.3、《装配式公路钢桥多用途使作手册》(人民交通出版社);1.4、《起重机设计规范》(GB/T 3811-2008);1.5、《机械设计手册》;1.6、《钢结构设计手册》。

2、龙门吊总体结构60T 龙门吊采用轨道行走式,轨道间距25m ,净高约9m 。

门吊主梁采用三角桁架组拼,每个主梁采用2排三角架,门吊支腿采用钢管结构,主支腿采用φ325×10钢管、副支腿采用Φ219×6钢管管;卷扬机最大输出张力8t ,卷扬机与80t 滑车组相连,滑车组绕12线,龙门吊总体构造见图2-1。

图2-1 60T 龙门吊总体构造图3、计算荷载3.1、 计算荷载(1) 结构自重荷载由MIDAS CIVIL2010计算程序自动计算。

(2) 起升荷载:吊重荷载600kN ,吊具30kN ,起吊小车80kN合计:N P Q k 7108030600=++=吊车与轨道接触长度度为1.93m ,故线性荷载Qd=710KN /1.93m=183.94KN/m(3) 起吊小车行走制动荷载:按起升荷载10%取值,KN P P Q T 0.71%10710%10=⨯=⨯=吊车与轨道接触长度度为1.93m ,故线性荷载Qz=710KN /1.93m=18.39KN/m(4) 风荷载:因风荷载对龙门吊影响甚微,故不作考虑3.2、 荷载组合组合1:小车起吊重物在跨中横梁上行走承载力验算:1.1×(1)+1.2×(2)+1.2×(3)变形验算:1.1×(1)+(2)+(3)组合2:小车起吊重物在边跨横梁上行走承载力验算:1.1×(1)+1.2×(2)+1.2×(3)变形验算:1.1×(1)+(2)+(3)4、龙门吊结构计算4.1、吊具计算龙门吊起重设备采用卷扬机起吊,卷扬机最大输出张力8t ,卷扬机与80t 滑车组相连,滑车组绕12线,钢丝绳直径24mm 、最大破断拉力317KN ,取安全系数5,则吊具理论吊装重量317×12/5=760.8KN >1.1×(600+30)=693KN ,满足要求。

龙门吊结构验算书(midas计算)

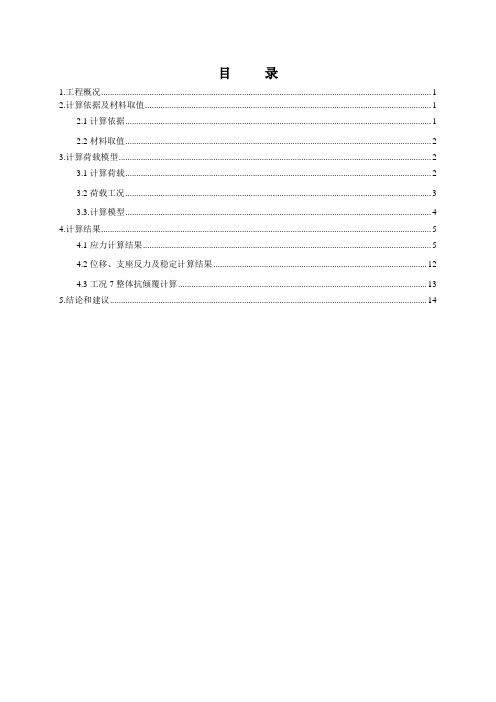

目录1.工程概况 (1)2.计算依据及材料取值 (1)2.1计算依据 (1)2.2材料取值 (2)3.计算荷载模型 (2)3.1计算荷载 (2)3.2荷载工况 (3)3.3.计算模型 (4)4.计算结果 (5)4.1应力计算结果 (5)4.2位移、支座反力及稳定计算结果 (12)4.3工况7整体抗倾覆计算 (13)5.结论和建议 (14)1.工程概况60t门吊主梁采用双主梁桁架结构,支腿采用钢管焊接,采用轨道行走式,轨道间距27m,主梁跨度27m,净高约13.5m,支腿行走轮距6.5m。

门吊主梁采用200型贝雷梁拼装,门吊支腿采用钢管结构,直立支腿采用φ325×10钢管,斜支腿立柱采用φ273×7钢管、平联及斜撑采用φ159×5钢管。

起吊设备采用1台60t起重小车,60t门吊的结构布置形式如图1所示。

图1 60t门吊结构图示2.计算依据及材料取值2.1计算依据(1)60t龙门起重机设计图(2)《钢结构设计规范》(GB50017-2003)(3)《起重机设计规范》(GB3811-2008)2.2材料取值200型贝雷梁材质为Q345钢材,容许正应力按[]240MPa σ=取值,容许剪应力按[]140MPa σ=取值; Q235钢材,容许正应力按[]170MPa σ=取值,容许剪应力按[]100MPa σ=取值。

3.计算荷载模型 3.1计算荷载(1)自重荷载630c P kN =;(2)起升荷载Q P :天车110Q P a kN =和吊重600Qb P kN =。

(3)电动葫芦走行制动力:按起升荷载的10%取值,60010%60TZ P kN =⨯=。

(4)门吊走行制动力:吊重走行制动()163071010%134MZ P kN =+⨯=;自重走行制动()263011010%74MZ P kN =+⨯=。

(5)风荷载w P :工作状态时为6级风,基本风压取120Pa ,非工作状态时,基本风压取500Pa 。

45T门式起重机轨道梁计算书迈达斯计算

荷载通过梁作用在冠梁上,冠梁对混凝土梁产生均布的反作用力为

。

将整块混凝土梁反过来,以施加集中力的4个轮子作为基座。以地基反力作为均布荷载作用在体系上,通过力学求解器求解出基座A、B、C、D点的内力,见下图。

受力模型简化

弯矩示意图

剪力示意图

结构为静定,通过力学求解器求得

梁下表面受拉时在产生的最大弯矩为:M=在B、C点产生的剪力最大为V=

施工荷载(CS)

SUM

合计(CS)

M[1]

车辆

2.荷载组合

名称

激活

弹性

描述

合计

承载能力极限状态

No

1.施工阶段法向压应力验算

单元

位置

类型

阶段

验算

Sig_MAX

Sig_ALW

(MPa)

(MPa)

1

I

MY-MAX

二期

OK

0

1

I

MY-MIN

二期

OK

0

1

J

MY-MAX

二期

OK

1

J

MY-MIN

二期

OK

2

I

MY-MAX

300

300

2

J

Rbar-4

OK

0

300

300

3

I

Rbar-1

OK

0

300

300

3

I

Rbar-2

OK

0

300

300

3

I

Rbar-3

OK

0

300

300

3

I

Rbar-4

OK

0

300

300

龙门吊计算书样本

计皆算书第1章计算书 (1)1」龙门吊轨道根本、车挡设计验算 (1)龙门吊走行轨钢轨型号选取计算 (1)龙门吊轨道根本承载力验算 (2)龙门吊轨道根本地基承载力验算 (3)吊装设备及吊具验算 (3)汽车吊选型思路 (3)汽车吊负荷计算 (4)汽车吊选型 (5)钢丝绳选取校核 (5)卸扣选取校核 (6)绳卡选取校核 (7)汽车吊抗倾覆验算 (7)地基承载力验算 (8)第1章计算书龙门吊轨道根本、车挡设计验算MG85-39-11龙门吊,龙门吊跨径改装修整为37m,每台最大起吊能力为85T。

上纵梁为三角桁架,整机运营速度6m/min,小车运营速度5nVmin,整机重量60T。

1#梁场最大梁重137T,设立两台MG85龙门吊,最大起吊能力170T,可以满足使用规定。

本方案地基根本梁总计受力:M=137+60x2=257T2台龙门吊共计有8个支点,那么每个支点受力:P=F/8=315kN85T满负荷运转(吊装170T)时,Pmax= (85+60) Tx9.8N/kg/4=355kN<>龙门吊走行轨钢轨型号选取计算拟定龙门吊走行轨上钢轨,计算方式有两种,两者取较大值:方式_:依照?路桥施工计算手册?计算:gi=2P+v/8=2x3154- (6x60/1000/8) =630kN/m方式二:依照?吊车轨道联结及车挡(合用于混凝土构造)?中“总说明公式(1) 〞计算:Pd= 115=533kN/m ;满负荷运转时:gmm=2x355+ (20x60/1000/8) =710kN/m;Pdmax 二」5x355=600kN。

每种工况下,两者取较大值。

因此本方案中钢轨最小理论重量应为63kg/m,满负荷运转时钢轨最小理论重量为71kg/mo起重机生产厂家推荐使用P43钢轨,经查?GB2585-铁路用热轧钢轨?“表钢轨计算数据〞得到:P43理论米重量为44.65kg/m,不大于QU100理 论重量,综合考虑钢轨专业性用途、此后周转使用及平安性能指标,咱们以为龙门吊制造厂 家意见不利于该龙门吊此后周转使用,不予釆纳。

31.5m-80T龙门吊验算书(横梁36m)

预制场80T龙门吊验算书预制场80t龙门吊采用桁架结构,上横梁为双排三角架形式,每排三角架由1根H390*300*10/16H型钢(加两块6mm钢封板)及2根H294*200*8/12H型钢(加两块6mm钢封板)作为主弦杆,主弦杆间用2[8槽钢连接。

支撑立柱为两边刚性形式,立柱主弦杆采用φ350*8钢管,立柱次弦杆为φ350*8钢管,立柱腹杆采用φ219*8及φ165*4钢管,立柱与横梁间用由2[36槽钢组成的横向次梁连接。

由于本计算书采用MIDAS软件进行辅助验算,所以计算书中材料的长度均为计算模型节点间长度,其具体结构见《80t龙门吊结构设计图》。

一、荷载1、活荷载(1)、龙门吊最大起吊荷载(含天车):800KN2、恒载(1)桁架:1)、侧桁架:2[8槽钢:(2.37×4×50+2.26×4×2) ×0.084×2=82.67KN/M 2)、底桁架:2[8槽钢、[8槽钢:1.0×2×26×0.084×2+1.76×2×25×0.084=16.13 KN/M3)、上主弦杆:H390*300*10/16H型钢:35.4×1.07×2=75.76KN/Mδ=6mm钢封板:35.4×0.17×4=24.07KN/M4)、下主弦杆:H294*200*8/12H型钢:35.4×0.573×4=81.14KN/Mδ=6mm钢封板:35.4×0.13×8=36.82KN/M5)、端头支撑:[8槽钢:(2.79×2+1.95×2+2.63×2)×2×0.084=2.48 KN/M(2)立柱:1)、φ350*8钢管0.67×(9.11+9.32)×2×2=49.39KN2)、φ219*8钢管0.42×5.88×2=4.94KN3)、φ165*4钢管0.16×(1.14+1.80+3.75+2.33)×2×2=5.77 KN4)、横向次梁2[36槽钢0.48×2.95×2×2=5.66KN3、偶然荷载根据现场实际情况,本龙门吊偶然荷载仅考虑风荷载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1.工程概况 (1)2.计算依据及材料取值 (1)2.1计算依据 (1)2.2材料取值 (2)3.计算荷载模型 (2)3.1计算荷载 (2)3.2荷载工况 (3)3.3.计算模型 (4)4.计算结果 (5)4.1应力计算结果 (5)4.2位移、支座反力及稳定计算结果 (12)4.3工况7整体抗倾覆计算 (13)5.结论和建议 (14)1.工程概况60t门吊主梁采用双主梁桁架结构,支腿采用钢管焊接,采用轨道行走式,轨道间距27m,主梁跨度27m,净高约13.5m,支腿行走轮距6.5m。

门吊主梁采用200型贝雷梁拼装,门吊支腿采用钢管结构,直立支腿采用φ325×10钢管,斜支腿立柱采用φ273×7钢管、平联及斜撑采用φ159×5钢管。

起吊设备采用1台60t起重小车,60t门吊的结构布置形式如图1所示。

图1 60t门吊结构图示2.计算依据及材料取值2.1计算依据(1)60t龙门起重机设计图(2)《钢结构设计规范》(GB50017-2003)(3)《起重机设计规范》(GB3811-2008)2.2材料取值200型贝雷梁材质为Q345钢材,容许正应力按[]240MPa σ=取值,容许剪应力按[]140MPa σ=取值; Q235钢材,容许正应力按[]170MPa σ=取值,容许剪应力按[]100MPa σ=取值。

3.计算荷载模型 3.1计算荷载(1)自重荷载630c P kN =;(2)起升荷载Q P :天车110Q P a kN =和吊重600Qb P kN =。

(3)电动葫芦走行制动力:按起升荷载的10%取值,60010%60TZ P kN =⨯=。

(4)门吊走行制动力:吊重走行制动()163071010%134MZ P kN =+⨯=;自重走行制动()263011010%74MZ P kN =+⨯=。

(5)风荷载w P :工作状态时为6级风,基本风压取120Pa ,非工作状态时,基本风压取500Pa 。

风荷载的计算按《起重机设计规范》(GB3811-2008)进行。

风压计算公式为:q CK q h =0上式中,K h 为风压高度变化系数,正常工作状态下K h =1。

龙门吊高度小于20m ,非工作状态时的风压取值K h 为1.23。

C 为风力系数;q 为计算风压。

对钢管,C 为0.7,则:正常工作状态时的风压为:00.7112084q Pa =⨯⨯=非工作状态时00.7 1.23500431q Pa =⨯⨯=对桁架,C 为1.6,则:正常工作状态时的风压为:0 1.61120192q Pa =⨯⨯=非工作状态时的风压为K h 为1.23,0 1.6 1.23500984q Pa =⨯⨯=受风面积的计算按《起重机设计规范》(GB3811-2008) 进行。

对于n 片贝雷梁的迎风面积,按《起重机设计规范》(GB3811-2008)第2.2.10.5条规定1n n A A ηϕ-=,单片贝雷梁的迎风面积计算结果如表1所示。

表1 单片贝雷梁迎风面积计算3.2荷载工况门吊结构计算考虑以下七种荷载工况,其中门吊起重工况对起吊荷载考虑1.1倍的冲击系数。

工作状态组合:工况1:天车在跨中起吊(1)+Qa P +1.1Qb P +(5)(顺门吊走行方向的工作风)工况2:天车在一侧支腿处起吊(1)+Qa P +1.1Qb P +(5)(顺门吊走行方向的工作风)工况3:天车在横梁上走行(靠跨中)(1)+(2)+(3)+(5)(顺门吊走行方向的工作风)工况4:天车在一侧支腿走行(1)+(2)+(3)+(5)(顺门吊走行方向的工作风)工况5:吊重在跨中情况下门吊走行(1)+(2)+(4)+(5)(顺门吊走行方向的工作风)工况6:吊重在一侧支腿情况下门吊走行(1)+(2)+(4)+(5)(顺门吊走行方向的工作风)非工作状态工况:工况7:(1)+P+(5)(顺门吊走行方向的非工作风)Qa3.3.计算模型建立如下图所示的60t门吊计算模型。

计算程序为通用计算软件MIDAS,所有杆件均采用梁单元模拟。

X方向为电动葫芦走行方向, Y方向为门吊走行方向,Z方向为门吊高度方向。

边界条件为在立柱底部约束X、Y、Z三个方向的位移,由于贝雷梁之间为销轴连接,因此在计算中将销轴连接处的弯矩释放,模拟铰接。

图2 60t门吊结构计算模型4.计算结果4.1应力计算结果工况1计算结果如图3所示。

图3工况1计算结果吊重荷载作用位置挠度结果(mm)贝雷梁弦杆的最大拉应力为124.2MPa,最大压应力为126.9MPa;贝雷梁竖杆的最大拉应力为113.4MPa;最大压应力为170.0MPa 贝雷梁斜杆的最大拉应力为51.9MPa,最大压应力为52.5MPa;I25a的最大拉应力为29.1MPa,最大压应力为17.3MPa;HW400×400的最大拉应力为32.4MPa,最大压应力为33.9MPa;Φ钢管最大压应力87.1MPa,无拉应力;325Φ钢管最大拉应力65.6MPa ,无压应力;273Φ钢管的最大拉应力25.1MPa,最大压应力27.4MPa。

159工况2计算结果如图4所示。

图4工况2计算结果吊重荷载作用位置挠度结果(mm)贝雷梁弦杆的最大拉应力为55.2MPa,最大压应力为59.1MPa;贝雷梁竖杆的最大拉应力为95.1MPa;最大压应力为171.6MPa;贝雷梁斜杆的最大拉应力为64.5MPa,最大压应力为73.8MPa;I25a的最大拉应力17.7MPa,最大压应力-28.3MPa;HW400×400的最大拉应力为31.3MPa,最大压应力为30.9MPa;Φ钢管最大压应力88.4MPa,无拉应力;325Φ钢管最大拉应力37.6MPa ,无压应力;273Φ钢管的最大拉应力15.8MPa;最大压应力19.4MPa。

159工况3计算结果如图5所示。

图5工况3计算结果吊重荷载作用位置挠度结果(mm)贝雷梁弦杆的最大拉应力为116.3MPa,最大压应力为119.2MPa;贝雷梁竖杆的最大拉应力为133.5MPa;最大压应力为183.2MPa;I25a的最大拉应力为32.4MPa,最大压应力为18.7MPa;HW400×400的最大拉应力为35.1MPa,最大主压应力为36.8MPa;Φ钢管最大压应力为94.5MPa,无拉应力;325Φ钢管最大拉应力为76.1MPa,无压应力;273Φ钢管最大拉应力为28.9MPa,最大压应力为31.4MPa。

159工况4计算结果如图6所示。

图6工况4计算结果吊重荷载作用位置挠度结果(mm)贝雷梁竖杆的最大拉应力为83.3MPa;最大压应力为148.1MPa;贝雷梁斜杆的最大拉应力为58.5MPa,最大压应力为65.4MPa;I25a的最大拉应力为30.8MPa,最大压应力为31.4MPa;HW400×400的最大拉应力为25.4MPa,最大压应力为24.5MPa;Φ钢管最大压应力为72.3MPa,无拉应力;325Φ钢管最大拉应力为43.9MPa,无压应力;273Φ钢管最大拉应力为16.4MPa,最大压应力为18.8MPa。

159工况5计算结果如图7所示。

图7工况5计算结果荷载形式挠度结果(mm)贝雷梁弦杆的最大拉应力为162.1MPa,最大压应力为174.9MPa;贝雷梁斜杆的最大拉应力为56.5MPa,最大压应力为57.3MPa;I25a的最大拉应力为42.8MPa,最大压应力为41.5MPa;HW400×400的最大拉应力为64.8MPa,最大压应力为63.1MPa;Φ钢管最大压应力为105.1MPa,无拉应力;325Φ钢管最大拉应力为63.5MPa,无压应力;273Φ钢管最大拉应力为37.6MPa,最大压应力为50.3MPa。

159工况6计算结果如图8所示。

图8工况6计算结果荷载形式挠度结果(mm)贝雷梁弦杆的最大拉应力为93.3MPa,最大压应力为106.7MPa;贝雷梁斜杆的最大拉应力为62.4MPa,最大压应力为71.7MPa;I25a的最大拉应力为37.2MPa,最大压应力为44.1MPa;HW400×400的最大拉应力为64.4MPa,最大压应力为67.6MPa;325Φ钢管最大压应力为94.7MPa,无拉应力;Φ钢管最大拉应力为38.5MPa,无压应力;273159Φ钢管最大拉应力为36.5MPa,最大压应力为51.2MPa。

工况7计算结果如图9所示。

图9工况7计算结果挠度结果(mm)贝雷梁弦杆的最大拉应力为43.4MPa,最大压应力为45.3MPa;贝雷梁竖杆的最大拉应力为27.8MPa,最大压应力为59.7MPa;贝雷梁斜杆的最大拉应力为19.9MPa,最大压应力为20.5MPa;I25a的最大拉应力为10.5MPa,最大压应力为9.5MPa;HW400×400的最大拉应力为18.5MPa,最大压应力为17.6MPa;Φ钢管最大压应力为39.1MPa,无拉应力;325273Φ钢管最大拉应力为21.6MPa,无压应力;Φ钢管最大拉应力为31.0MPa,最大压应力为16.0MPa。

1594.2位移、支座反力及稳定计算结果各个工况计算得到的最大支反力和最小支反力,横梁竖向挠度及结构整体稳定系数如表1所示表1支反力、挠度及稳定系数结果由上表可知,在以上各个工况中最大支座反力为622kN ,最小支座反力为42.1kN ,均不出现拉应力,说明在上述工况中支架底部不会脱空,结构在中跨起吊情况下的最大挠度为45.9mm ,小于规范容许的4002700040067.5l mm ==。

结构的最小整体稳定系数为6.22。

立柱稳定计算:钢管受到的最大压力为649.5kN ,弯矩My=21.7kN-m 。

根据《钢结构设计规范》(GB50017-2003)第5.2.5条,拉弯构件和压弯构件稳定性按以下两个公式计算。

110.8m xx x x Ex M N A N W N βσϕγ=+⎛⎫- ⎪'⎝⎭325mm φ钢管,计算长度L 5m =,x y i i 0.11m ==,L 45.5iλ==, 查表得0.928ϕ=。

x 1.0γ=;m =1.0β;2232(0.3250.305)9.9104A m π--==⨯ 2'6EX 2xEA N =9.010N 1.1πλ=⨯[]34310.64950.0217649.50.9289.91017.61010.810.8910101.0170m xx x x Ex M N A N W N MPa MPaβσϕγσ--=+=+⨯⨯⎛⎫⎛⎫⨯⨯-⨯- ⎪ ⎪⨯'⎝⎭⎝⎭=<= 立柱稳定性满足要求。