中厚板轧后冷却的过程控制

中厚板轧制中间冷却过程控制模型研究与应用的开题报告

中厚板轧制中间冷却过程控制模型研究与应用的开题报告1. 研究背景中厚板是一种重要的钢材产品,在船舶、桥梁、建筑等领域得到广泛应用。

中厚板的轧制过程中,中间冷却过程对最终的产品性能有重要影响。

因此,对中厚板轧制中间冷却过程进行控制,能够有效提高产品的质量和产量,降低生产成本。

2. 研究目的本文旨在研究中厚板轧制中间冷却过程控制模型,通过建立数学模型和开展仿真分析,探索中间冷却过程中的温度、应力、变形等因素对产品质量的影响规律,为工业生产提供参考和指导。

3. 研究内容(1)中厚板轧制中间冷却过程控制现状及存在问题的分析;(2)中厚板轧制中间冷却过程数学模型的建立;(3)模型参数的确定和优化;(4)数值模拟及实验验证;(5)模型应用于工业生产并实现控制。

4. 研究方法(1)参考国内外文献资料并进行文献综述;(2)根据已有研究成果,建立控制模型;(3)利用实验数据进行模型的参数优化;(4)采用数值仿真方法,验证模型的准确性和有效性;(5)将模型应用于工业生产,并对实际效果进行评估。

5. 研究意义(1)为中厚板轧制中间冷却过程控制提供一种新的方法;(2)为工业制造提高质量、产量、降低成本提供技术支持;(3)丰富相关学科领域的研究内容;(4)为相关企业提供技术支持和指导,增强其在市场竞争中的竞争力。

6. 预期成果(1)建立中厚板轧制中间冷却过程控制数学模型;(2)确定模型参数;(3)通过数值模拟验证模型的有效性;(4)将模型应用于工业生产,并实现控制。

7. 研究进展目前,对中厚板轧制中间冷却过程控制模型的研究还处于初级阶段,国内外尚未有较为系统和成熟的研究成果。

我们将在充分文献综述的基础上,利用实验数据和数值仿真进行模型的建立和验证,并预计在六个月内完成中期报告,一年内完成论文的撰写和答辩。

单机架轧机控轧控冷生产中厚板的节能工艺

单机架轧机控轧控冷生产中厚板的节能工艺摘要:轧机控轧主要的目的就是在热轧的条件下生产出一些比较好的钢材,韧性不仅仅要好,强度也要高。

对轧机控轧的方法主要就是有两种。

轧机控轧的主要作用就是要细化铁素的晶粒,提高钢材的硬度和韧性,对其不良的地方要不断的改善。

若是想要单机架的后板提高就一定要对轧机控轧进行控制,因为轧机控轧会对后板轧机的产量有很大的影响,并且对双机架也有一定的影响。

为了提高轧机控轧的产量,主要就是采用交叉轧制,能够缩短中间的冷却的时间和控制冷却等等措施,另外还有综合加热等等方面控制节能。

由此可见对钢板建设最有用的措施控轧控冷的工艺。

本文主要就针对单机架轧机控轧控冷生产中厚板的节能工艺进行了探讨,以供参考。

关键词:单机架轧机控轧控冷生产节能工艺由于人们对控制轧制和控制冷却的机理认识在不断的深化,并且经济的水平也在不断的提高,现代化的生产水平和检验手段越来越高超,使其控制轧制和控制冷却的技术也被要求不断在完善。

主要就是被应用于钢材的生产中,特别是在中厚板的生产中是最为普遍的。

在日常的生产中就会发现,轧机控轧对轧机的产量影响是比较大的,在目前很多的国家中,在对中厚板的生产过程中都是去开发比较适合自己家生产的轧制方案,在轧制的过程中最好在配合上冷却的装置,更加完美,使得产品能够更加的强韧,并且并没有比较高的成本损耗,又提高竞争的能力。

控轧控冷在不断的被完善和发展,另外在加上一些现代化的技术和手段不仅仅能够生产出低碳的钢,并且还能够生产出含有合金元素的高强度的钢。

并且这些设备配合使用,还能够生产出高碳钢和合金钢。

这些钢能够广泛的应用于板材和带材的生产,还能够用于棒材和型材等等型号材料的生产。

还能够用于生产铁素体珠光体钢,还能够生产低碳贝氏体钢。

1 控轧控冷的相关作用控轧控冷的技术首先就是要在后板的生产中得到广泛的应用,控轧控冷的技术生产的中厚板,也能够用来制造石油、天然气输送关心和采油的平台等等,还有一些桥梁、船舶和具有压力的容器等等一些大型工程的设备。

中厚板轧后控制冷却系统

茹主 工 艺 圣 }

中厚 板 轧 后控 制 冷 却 系统

Ac ee ae n r l d Co l g S se i c lr td Co to l o i y tm e n n

M i d ea d He v lt d l n a y P a e

LUTo UWe, i 技术 和手段来 研究高 精度 的AGC 刘涛 ,余伟 ,张立杰 ,何春 雨,李彦彬 ,徐 言 东/ I a , Y Z A G L-e H h ny , L Y nbn H N ii, EC u —u I a—i,X a—0 j UY ndI 系统也还有许多工作要做 。

作者简介 张 飞 f9 9 ) 男 ,湖 南 宁 乡 17一 , 人 ,机械工程博 士后 ,研 究方向为轧

制 过程 的智 能化 控 制 。

别而 规格更 厚 的产 品 ;轧后 控冷 术 、板速控 制技术 等 配套技术 解

系统可代 替正火工艺 、离线淬火一 决 控 冷 中 的 相 关 问题 。代 表 性 回火热 处理 工序 。 目前AC 技术 的控 冷技术 包括 :新 日铁C C C L 技

了企业 的品种 结构 ,为企 业带 来 技 术 ,曼 海 姆 一 MAC 技 术 , OS

效益 。

蒂 森 I C 冷却 技 术 ,克 莱 西姆 S强

A O DC 技术 。表 1 为国外控冷技术 特点及应 用情况 。

轧 后 控 冷 技 术 发 展

国外控 制冷却技术的发展 2 世 纪 6 年 代 第 一 套 层 流 0 0

版社.04 20

生产 的重 要工 艺技术 ,通 过应 用 中 问题 的不 断 出现 ,如 冷却能 力

改善 钢板 的力 学性 能 ,在不 降低 尾 温度 控制效 果差 及冷却 速度 控

中厚板控冷过程机设计及其应用

20 பைடு நூலகம் 2年 1 1月

控 制 工 程

Co r lEn ne rn nto gi e i g ofChi a n NO .2 00 2 V Vo1 9. . No. 6

第9 第 6 卷 期

文章编号 :1 7 .8 8 2 0 ) 60 5 .3 6 17 4 (0 2 0 —0 40

略 上看 , 模型 含有 前馈 控 制 和 自学 习修 正 , 图 1 如

所 示 【 。因 为钢 板 在 冷 却 过 程 中 。 6 J 由于 冷 却 水 降 落 、 却 传热 、 冷 钢板 行进 和 内部热 传 导等 产 生 了较

大 的 滞后 , 加之 冷 却 区长度 较 短 , 冷 却 区后测 温 而

仪与冷却 区末端有一 定距离, 馈 能力较弱 , 反 因

立适 合 我 国 国情 的控 制冷 却 过程 机 技术 有 着十 分

重要 的现 实意 义 。

此。 温度 控制 主要 采 用 前 馈控 制 。 为 了 及 时 修 正 终冷 温 度偏 差 , 提高 模 型精 度 , 型 采用 了 自学 习 模 控制 策 略 。 自学 习的基 本 原理 是 利 用控 制 目标 的 实测 值 和模型 计 算值 之 间 的偏 差 , 对模 型 中的参

据 库 及 其通 讯 等。

图 1 前 馈 控 制 和 自学 习修 正

二级 计 算 机 将 模 型 设 定 值 向一 级 计 算 机 下

收稿 日期 :2 0 0 2一O —2 6 O 基金项 目 :国家 自然科学基金资助项 目(0 0 0 4 5 14 0 ) 作者简介 :魏士政( 9 7 。 , 1 7 一)男 安徽 寿县人, 东北大学硕士研 究生, 研究方向为控冷过程机的 设计及 其数据通讯等 。

中厚板轧制工艺学-副本

中厚板轧制⼯艺学-副本中厚板的轧制⼀、原料准备1.原料种类:扁钢锭、连铸坯、初轧坯、压铸板坯2.原料设计:①厚度尺⼨尽可能⼩;②原料的宽度尺⼨尽量⼤;③原料的长度应尽可能接近加热炉的最⼤允许长度。

⼆、原料的加热1.加热的⽬的①提⾼钢的塑性,降低变形抗⼒;②使坯料内外温度均匀;③改变⾦属的结晶组织,保证⽣产需要的机械和物理性能。

2.加热的要求①满⾜⼯艺规范的需要;②沿长度和断⾯均匀;③减少加热时氧化烧损3.加热炉型式:按其构造分:连续式加热炉、室状加热炉和均热炉三种。

①连续炉:推钢式(热滑轨式)步进式②室状炉:特重、特轻、特厚、特短的板坯,或多品种、少批量及合⾦钢,⽣产灵活。

③均热炉:多⽤于由钢锭直接轧制特厚板推钢式:优点:设备简单、操作容易掌握、投资少;缺点:钢坯在⽔梁上滑动产⽣擦伤;加热时间长,钢坯氧化,脱碳严重;容易粘钢;不能空出炉。

步进式:靠动梁的上、下、前、后平移动作⽽实现的,故炉长不受限,操作灵活,易于空出炉。

不会造成钢坯划痕,加热效率⾼。

便于调整坯料间隙和加热时间,易于调整出炉节奏,适应冷装坯,冷热混合坯在炉内的加热条件控制。

加热⼯艺制度①加热温度:满⾜轧制⼯艺规范的温度;②加热速度:单位时间内钢在加热时的温度变化③加热时间:精确确定困难,影响因素多④炉温制度及炉内⽓氛的选择与控制估算公式:τ=CH H—坯料厚度cmτ—加热时间h C—系数,h/cm低碳钢 0.1~0.15中碳钢 0.15~0.2低合⾦钢 0.15~0.2⾼碳钢0.20~0.30⾼级⼯具钢 0.3~0.4④加热制度钢在加热炉内加热时的温度变化过程叫钢的加热制度。

⼀段式加热制度:只有⼀个加热段;⼆段式加热制度:加热段+均热段预热段+加热段三段式加热制度:预热段+加热段+均热段多段式加热制度:预热段+多个加热段+均热段三、轧制除磷--粗轧--精轧或成型轧制--展宽轧制--伸长轧制(1)除鳞①除鳞⽬的:除去表⾯的氧化铁⽪以获得有良的表⾯质量。

中厚板轧后水幕冷却控制模型的研究

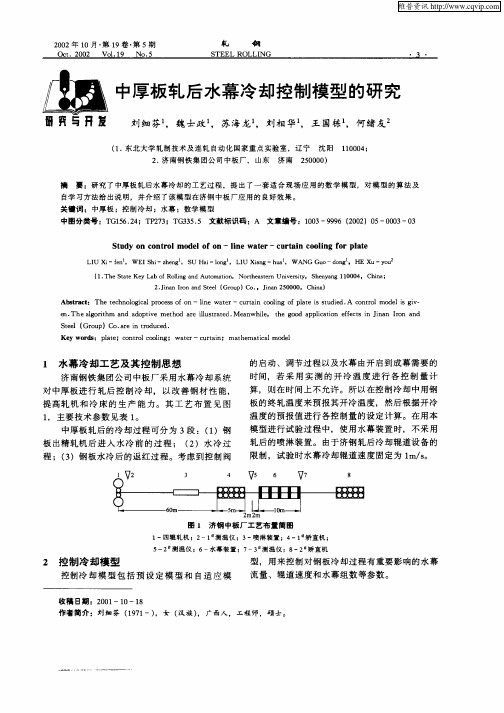

自学 习 方 法 给 出说 明 , 并 介 绍 了该 模 型 在 济 钢 中 板 厂应 用 的 良好 效 果 。 关 键 词 :中 厚 板 ;控 制 冷 却 ;水 幕 ;数 学 模 型 中 图分 类 号 :T 16 2 i P 7 ;T 3 55 文献 标 识 码 :A 文 章 编 号 :10 —99 (0 2 5 0 3 3 G 5 .4 T 2 3 G 3 . 0 3 9 6 2 0 )0 —00 —0

2 J a rn a d S e l( o p C . ia 5 0 0 . i n I n te Gr u ) o -Jn n 2 0 0 -C ia n o hn )

Ab ta t Th e h lgia r c s fon— ln a e src: e t c noo c lp o e so ie w t r— c t i o i fpl e i t did. c nto de s gi uran c ol ng o at ss u e A o r lmo li v一

的 启动 、调 节过 程 以及 水幕 由开 启到成 幕 需要 的 时 间,若 采 用 实 测 的 开 冷 温 度 进 行 各 控 制 量 计 算 ,则 在 时间上 不 允许 。 所 以在控 制冷 却 中用 钢 板 的终 轧温 度来 预 报其 开 冷温 度 ,然 后根 据开 冷 温 度 的预报 值进 行 各控 制 量 的设 定计 算 。在用 本 模 型进 行试 验过 程 中 ,使 用水 幕装 置 时 ,不采 用 轧 后 的喷淋 装 置 。 由于 济 钢 轧后冷 却 辊道 设备 的 限 制 ,试验 时 水幕 冷却 辊 道速 度 固定 为 l s m/ 。

维普资讯

20 0 2年 1 0月 ・ 1 第 9卷 ・ 5期 第

中厚板生产中自动化控制系统的应用与优化

中厚板生产中自动化控制系统的应用与优化摘要:中厚板轧制自动化系统反映了线材轧制控制的自动化程度,采用中厚板轧机自动控制系统不仅可以提高生产质量和利用率,而且可以满足特殊的控制要求。

从AGC绝对厚度控制、轧区跟踪系统和自动轧制三个方面介绍了自动控制优化的实际应用关键词“绝对AGC”;中厚板;自动化系统钢铁行业是典型的制造生产过程包括各种钢铁工业,具有很高的针对性和渗透性。

生产过程不仅包括成本、质量和效率等市场竞争因素,还包括资源、能效和可承受性等因素,以及过程排放、环境兼容性和工业生态系统等可持续发展因素。

一、中厚板生产工艺概述轧制产品(各种钢材)作为钢铁行业长流终端技术,直接服务于各行各业。

轧钢工艺的品种和质量首先代表了钢铁行业的整体生产水平,经过检查和清理的坯料被送到铸坯车间原料跨进行切割所需的长度。

按类型、来源、钢种和生产计划储存。

推料机将一个轧制坯料一个接一个推入辊道,并将其送入加热炉;送料机将板材加热至1150-1250℃后将其推入热炉,板材通过辊子输送至轧机。

除鳞箱经过首先氧化铁皮从高压水中去除;然后进入轧机。

四辊可逆式轧机。

轧机配有锥形工作辊,用于轧制工件。

高压水去除轧制表面的氧化铁。

通用13-17次往复轧,至最终产品的尺寸,轧制后,钢板由钢板矫直机矫直,钢板矫直后由冷床冷却。

在生产过程中,钢板的加工主要包括厚度、宽度、钢板长度等物理尺寸。

为了提高轧制板材的机械性能,通常在轧机后部安装快速冷却装置,将轧制板材冷却到一定温度,以获得所需的板材性能。

厚板自动轧制系统的控制功能包括:将工件从原来的厚度、宽度和长度轧制到所需的厚度、宽度和工件长度。

快速冷却板具有良好的机械性能。

计划在该地区增加产量,以提高生产速度和生产率。

在生产过程中,操作者必须在生产过程中进行指导和控制,维修人员必须有一定的控制手段,以便于错误的处理。

二、案例分析1.AGC厚度绝对控制。

厚钢板轧机的自动控制系统采用AGC绝对厚度控制系统建立轧制宏微观跟踪平台,根据L2系统数据和自动轧制的主要功能,实现可逆自动轧制过程。

中厚板控轧控冷技术

RAL 中厚板控制轧制与控制冷却技术讲座

为什么进行两相区轧制

RAL Ar3以下压下量与力学性能关系

实验室数据(): 0.17C-1.6Mn钢,

1150℃加热,Ar3为 730℃ 两相区轧制,利用铁素 体的位错亚结构强化

K2.7

RAL 两相区轧制对组织和性能的影响

200织构的 反射强度

K6-2

第三阶段变形量/%

设定要求 • 如果无板凸度调整手段,凸度无法保证,大压下

形同虚设

RAL

比例凸度放松的效果

P 力矩限制 轧制力限制

比例凸度恒定限制

h hn

RAL 板凸度控制手段-双锥度BUR

最大改善30mm

RAL 板凸度调整手段-液压弯辊

BURB WRB

RAL

CVC轧机的凸度调整

等效凸度

横移距离

RAL

PC轧机P的原理与特点

为什么要低温轧制

RAL 轧制温度对组织和力学性能的影响

0.18C-1.36Mn钢 各道次压下量20% 总计9道次轧制到20mm 轧制温度变化范围200℃

K2-3

RAL 热变形奥氏体的温度-压下量-再结晶图

压下量/%

C-Mn钢轧制后1s水冷

K2-13

压下量/%

含铌钢轧制后3s水冷

RAL 900℃以下变形量与韧脆转变温度的关系

* 水幕装置,管层流装置( 直管式, U型管式,气雾式) * 快速响应阀(气动薄膜阀) * 水处理系统 (大流量反冲洗过滤器)

RAL 中厚板控制轧制与控制冷却技术讲座

控轧控冷的基本原理

RAL 2 控轧控冷的基本原理

2.1 控轧控冷机理 2.2 控制轧制

- 轧制温度制度(加热、粗轧、精轧,待温) - 轧制压下制度(粗轧、精轧压下量,方向) - 液压弯辊等板凸度控制制度 2.3 控制冷却ACC - 冷却模式,冷却温度制度 2.4 直接淬火DQ - 淬火温度,回火制度(温度、时间)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

10 !21 组 8 10 !21 组 12

22 !28 组 13 22 !28 组 16

8 000

侧喷 4组

吹扫 2组

层流冷却系统的控制目的是按照要求的冷却 速度,保证钢板在冷却后的返红温度在目标范围 之内,控制参量为集管开闭的数量、流量、边部遮 蔽量、上下水量比以及通板速度、辊道加速度等· 图1 是控制冷却系统结构图·根据工艺布置特点, 将钢板轧后的冷却过程分为三个阶段:钢板终轧 后到层流冷却设备前的空冷阶段;层流冷却阶段; 水冷后到矫直前的返红阶段·为了保证控冷过程 的及时性和可靠性,在钢板出炉时进行预设定计 算 ,终轧后根据实测终轧温度进行一 次修正 设定

式中,P cor ,n 表示同一规格的第n 块钢的换热系数 的修正系数,![i ]为权重(i = 1 "10 )·可以根据 轧制时间的先后为冷却的钢板取权重·式(10 )相 当于对最近10 块钢的修正系数取加权平均得到 下一块钢的换热系数的修正系数·

3 应用效果

首钢层流冷却控制系统自2003 年3 月正式 投入生产后,钢板终冷温度可控制在目标终冷温

(Wang X B,Wang Z C,Chai T Y. The develop ment and current sit uati on of t he technology of controlled cooli ng f or plate[J ]. Steel rolling ,2000 ,17(3 ):44 -47 . ) [2 ] Schutz W,Kirsch ~ J ,Fl uss P ,et al . extended propert y co mbi nati ons i n t her mo mechanically control processed steel plates by applicati on of advanced rolli ng and cooli ng technology[J ]. Iron making and Steel making ,2001 ,28 (2 ):180 -184 . [3 ] Chen S J ,Tseng A A. Spray and j et cooli ng i n steel rolli ng [J ]. I nternational Journal of Heat and fl uid flo u ,1992 , 13(4 ):358 -369 . [4 ] 王有铭· 钢材的控制轧制和控制冷却[M]· 北京:冶金工 业出版社,1995 .120 -125· (Wang Y M. Controlled rolling and controlled cooling for steel[M]. Beiji ng :Metall urgy I ndustry Press ,1995 . 120 125 . ) [5 ] Bis was ,Chen S J ,Sat yanarayana A. Opti mal te mperat ure tracki ng f or accelerated cooli ng processes i n hot rolli ng of steel [J ]. Dyna mics and Control ,1997 ,7(4 ):327 -340 . [6 ] Packo ,Kusiak ,Pietrzyk ,et al . Modelli ng water cooli ng of steel stri p duri ng hot rolli ng[J ]. Steel research ,1993 ,64 (2 ):128 -131 . [7 ] Takeshi ,Takahashi ,Tatsu waki . Mat he matical model and control syste m of cooli ng process[J ]. Su mito mo Search , 1987 ,34(5 ):79 -87 . [8 ] 杨世铭,陶文 铨· 传 热 学[M]· 北 京:高 等 教 育 出 版 社,

集管组数 28 组

表1 控制冷却系统设备参数表 Tabl e 1 ECui P ment Par a met er s of l a mi nar cool i n9 contr ol syst em

集管间距/m 上集管直径/mm 下集管直径/mm 最大水量/(m3·h -1 )

1 !9 组 13 1 !9 组 16

中图分类号:TG 335

文献标识码:A

将控制轧制与控制冷却结合在一起的热机械

控制处理工艺(TMCP 技术)是目前正在大力推 广的轧制技术[1 !3 ]·中厚板在控制冷却的过程中

由于钢板比较短,而且要对集管水量、集管开闭状

态和辊道速度等进行在线控制[4 ],因此,除了需

要设备及时响应外,还需要精确的控制冷却数学

(6 )

式中,C 是热流密度; 是对流换热系数;T 是钢 板表面温度;T 是冷却介质温度·

如果知道对流换热系数 就可算出水冷后

的温度场,进而得到水冷后的钢板平均温度·对流 换热系数 很难精确描述,它与水流状态,钢板

表面温度,水温,钢板速度,集管排布形式和管径

等都有密切的关系·因此对流换热系数一般采用 经验公式·首钢中厚板厂的层流冷却对流换热系 数用式(7 )计算:

用差分方 程 描 述 钢 板 厚 度 和 宽 度 方 向 上 的 温 度

场,用过程机对温度场进行数值解析·忽略长度方 向上的温差,由热平衡推导如下热传导方程:

( ) !T

!t

=~c

!2 T !I 2

+

!2 T !$ 2

+

C c

r

·

(1 )

式中,T 为钢板t 时刻的温度场; 为钢板的热导

率; 为钢板密度;c 为钢板比热容;C r 为单位体

模型,最大

可

能

地

发

挥

层

流

冷

却

系

统

的

功

能[5

]

·

本文结合首钢中厚板厂控制冷却系统的改造,从

系统架构和模型精度方面探讨了中厚板轧后冷却

的过程控制·

1 控制冷却系统

采用高密集管层流冷却方式对轧制后的钢板 进行控制冷却,此种冷却方式调节范围广,具有很 强的冷却能力,而且能保证钢板的上下表面及整 个冷却区域冷却均匀·表1 是层流冷却系统的设 备参数·

第26 卷 第2 期

东 北 大 学 学 报( 自 然 科 学 版 )

Vol. 26 ,No .2

2005 年 2 月

Jour nal of Nort heaster n uni versit y(Nat ural science )

Feb . 2 0 0 5

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

c ·"·L ·B ·H ·d T = 2 ·g ·dt ·(8 )

式中,c 为钢板比热容;" 为钢板密度;L ,B ,H 分 别为钢板的长宽高;g 为热流密度·由式(8 )可知, d T !g ·根据牛顿冷却定律,g !!·所以,d T !!·

设层 流 冷 却 过 程 中 的 钢 板 实 际 温 降 为

的设定计算,一次修正计算和二次修正计算·

(2 )结合首钢中厚板厂控制冷却系统,推导

了控制冷却的空冷和水冷数学模型,并利用计算

机进行差分方程的求解·

(3 )针对中厚板冷却时轧线上多块钢待冷,控

制冷却系统特性变化快的特点,提出了水冷换热系

数的求解方法和水冷换热系数的自学习算法·

参考文献:

[1 ] 王笑波,王仲初,柴天佑· 中厚板轧后控制冷却技术的发 展及现状[J ]· 轧钢,2000 ,17(3 ):44 -47·

!T mes ,计算的温降为 !Tcalc ,实际的换热系数为 P mes ,计算的换热系数为 P calc ,则有

P mes

=

P calc

>

!T mes !Tcalc

=

P calc

>

P cor ·

(9 )

式中,P cor 为换热系数的修正系数·P cor 的取值采

用如下算法:

P cor (,n +1 )= ![10 ]·P cor ,n + ![9 ]> P cor (,n -1 )+ … + ![2 ]> P cor (,n -8 )+ ![1 ]P cor (,n -9 )·(10 )

(4b )

~

!T !$

=

C

, ($

=

B/2 ,t "0 );

(4c )

!T !I

=

!T !$

=

0 (,t

"0 ,I = 0 ,$ = 0 )·(4d )

式中,(T )为钢板断面初始温度分布;h 为钢板

厚度;B 为钢板半层宽度·

式(4a )为钢板冷却的初始条件,式(4b )和式

(4c )为钢板厚度和宽度方向上的边界换热条件,

130

东北大学学报(自然科学版)

第26 卷

计算,根据进入水冷时的实际开冷温度进行二次 修正计算,钢板出水冷区后根据实测的终冷温度 对水冷模型进行自学习·

2 控制冷却设定模型

!"# 空冷模型 首钢控制冷却的空冷包括两个阶段:终轧后

到入层流冷却前的空冷过程和层流冷却后到矫直

前的空冷过程·准确计算层流冷却前的空冷温降 是对层流冷却过程进行控制的基础,因此空冷模

集管·小集管的流量调节范围比大集管小,其调节 的粒度也小,因此,大集管起主冷作用,小集管用

于精度控制·大小集管的搭配使用使冷却水得到 了更充分的利用,也扩大了钢板的冷却范围,同时