弹片设计原理-参考模板

窗帘支架弹片级进模设计说明书

--毕业设计说明书(论文)作者:学号:070704222学院(系、部):材料工程学院专业:材料成型及控制工程(模具设计)题目:窗帘支架弹片多工位级进模设计指导者:评阅者:2012 年 3 月目录前言1第一章窗帘支架弹片介绍及冲压工艺性分析31.1 窗帘支架弹片零件图的绘制31.1.1 窗帘支架弹片二维零件图31.1.2 窗帘支架弹片三维零件图31.2 窗帘支架弹片工艺设计41.2.1 工艺分析4第二章排样设计62.1 概述62.2 毛坯排样72.2.1 毛坯排样72.2.2 搭边82.2.3 步距102.2.4 条料的宽度102.2.5 材料利用率102.3 冲切刃口设计112.4 轮廓分解时分段搭接头应注意的问题112.5 工序排样112.5.1 工序排样类型112.5.2 载体设计122.5.3 条料定位方式122.6 工序排样122.7 条料尺寸及步距精度14第三章工艺计算和设备选择153.1冲压力的计算153.1.1 冲裁力的计算153.2弯曲力的计算163.3总冲裁力的计算173.4卸料力的计算183.5卸料弹簧的选用183.6确定压力中心203.7凸、凹模刃口尺寸的计算203.7.1 凸、凹模刃口尺寸的计算原则213.7.2 刃口尺寸计算方法213.8弯曲模的结构设计263.9设备的选择273.9.1 完成各种工序所需的压力273.9.2 压力机的校核28第四章模具设计294.1 模具结构概要设计294.1.1 模具基本结构形式294.1.2模具基本尺寸304.1.3 模架的选定304.2 模具工作零件设计304.2.1模具零件的连接304.2.2 模板类零件的连接314.3 卸料机构的设计314.3.1 卸料板的安装形式314.3.2 小导柱、小导套324.4导料与定距机构334.4.1导料装置334.4.2定距装置334.5 安全机构设计344.6 窗帘支架弹片模具非成型零件的设计344.7 模具零件选材354.8 窗帘支架弹片模具装配图364.8.1 模具的工作原理364.8.2 模具闭合状态时的结构图36第五章级进模制造395.1 级进模零件加工工艺395.2 级进模装配技术40第六章结论41致谢42参考文献43前言模具作为特殊的工艺装备,在现代制造业中越来越重要。

弹片设计原理

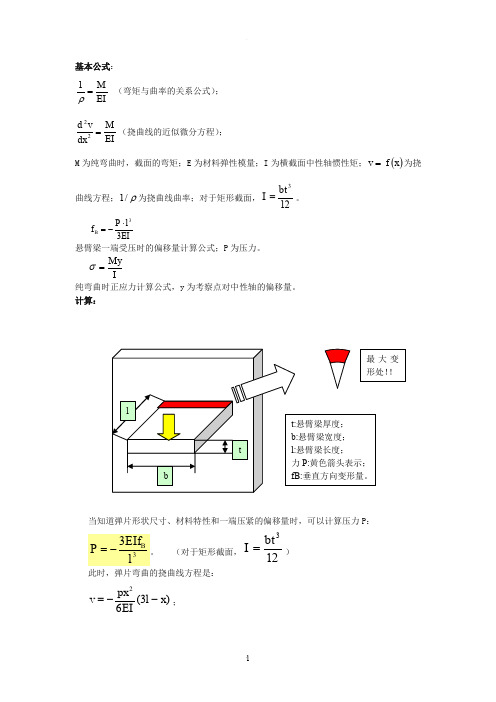

基本公式:

EI

M

=

ρ

1

(弯矩与曲率的关系公式); EI M

dx

v d =2

2(挠曲线的近似微分方程); M 为纯弯曲时,截面的弯矩;E 为材料弹性模量;I 为横截面中性轴惯性矩;()x f v =为挠

曲线方程;ρ/1为挠曲线曲率;对于矩形截面,12

3

bt I =。

EI

l P f B 33

⋅-= 悬臂梁一端受压时的偏移量计算公式;P 为压力。

I

My

=

σ 纯弯曲时正应力计算公式,y 为考察点对中性轴的偏移量。

计算:

当知道弹片形状尺寸、材料特性和一端压紧的偏移量时,可以计算压力P :

(对于矩形截面,12

3

bt I =

)

此时,弹片弯曲的挠曲线方程是:

)3(62

x l EI

px v --=;

由于EI Px

EI lP dx

v d +-=22 当x=0时最大,曲线曲率最大,因此,悬臂梁的固定端弯曲曲率最大。

产生最大弯曲正应力的地方是,距离中性面y=t/2的悬臂梁表面。

I

Mt 2max =

σ; 根据力矩平衡的条件,M l P =⋅ 得到弹片由于弯曲得到的最大正应力:

可以通过自由端在装配前后的偏移量得到需要的压紧力P ;另外,需要校核弯曲的最大

正应力是否超过材料的弹性许用应力的范围。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

弹簧片冲压模具设计说明书

弹簧片冲压模具设计扬州市职业大学模具设计与制造综合实训课程设计题目弹簧片冲压模具设计院系机械工程学院专业班级09模具(2)姓名徐亚学号**********指导教师孙庆东2011年12 月08 日5弹簧片冲压模具设计2 2摘 要随着冲压模具行业的不断发展,各种产品的设计和产品的最终形成越来越与之密切相关。

本文针对弹簧片冲压模具设计的应用进行阐述。

该模具设计首先对弹簧片零件结构进行工艺分析和工艺方案的优化选择,然后进行模具结构形式的确定,排样图设计,总的冲压力计算(计算了冲压过程中所需要的各种冲压工艺力,包括落料力、卸料力、压边力、弯曲力、顶料力等,并对压力机进行了合理的吨位初选)及压力中心计算,刃口尺寸计算,弹簧、橡胶件的计算和选用,凸模、凹模或凸凹模结构设计以及其他冲模零件的结构设计,绘制模具装配图和工作零件图。

该零件的制造采用级进模具分步进行,通过下料、冲孔(冲Φ6孔)、切边(先切左边后弯后切右边)、弯曲(先预弯再弯曲)、落料、检验对弹簧片零件进行加工。

这几部工艺用一种模具对同一工件进行生产,减轻模具的复杂度和模具设计的经济成本。

关键词:弹簧片;级进模;工艺分析弹簧片冲压模具设计3 3目 录引言(绪论)一、冲裁件工艺性分析 (8)二、确定冲压工艺方案 (9)三、确定模具结构形式 (9)四、工艺计算 (9)1.计算毛坯尺寸 (9)2.排样图设计 (10)3.计算材料利用率η (11)4.冲压力计算 (12)5.初选压力机 (13)6.计算压力中心 (15)7.步距精度计算 (15)8.凸、凹模刃口尺寸计算 (17)9.卸料板孔口尺寸计算 (18)10.凸模固定板孔口尺寸计算 (20)五、填写冲压工艺卡 (21)六、模具结构设计 (21)1.凹模设计 .................................................................................... 21 2选择模架及其他冲模零件尺寸设计 . (22)七、模具总装配图及零件图 (22)八、校核压力机安装尺寸 (22)九、编写技术条件 (22)十、凹模零件加工工艺设计 (22)1.工艺性分析 (22)2.模具材料及热处理分析 (23)3.重要技术条件要求 (23)4.拟定工艺路线 (23)5.选择毛坯的制造方式 (24)6.制定凹模零件的工艺规程 (24)7.漏料孔的加工 (24)8.锻件毛坯下料尺寸与锻压路线确定 ...................................................... 25 小结 ............................................................................................... 25 致谢 .. (26)4弹簧片冲压模具设计参考文献 (26)4弹簧片冲压模具设计绪论本次实训设计的零件是弹簧片,弹簧片是主要用于机械工业和汽车工业中的附属零件。

弹片设计原理范文

弹片设计原理范文弹片是一种常用的机械结构,在各种机械设备中广泛应用。

它的设计原理是基于能量转换的原理,通过能量的存储和释放来完成工作。

弹片是一种弹性元件,通常由金属材料制成,具有一定的弹性和可变形能力。

它通常呈片状或弯曲形状,有时也可以是圆环状或其他形状。

弹片的主要作用是储存和释放能量,它可以通过外力的作用进行变形,并在外力停止作用后恢复原状,将储存的能量释放出来。

弹片的设计原理可以从以下几个方面进行说明:1.材料选择:弹片通常由弹性材料制成,如弹簧钢、不锈钢等。

在选择材料时需要考虑其弹性系数、弹性极限等力学性能,以确保弹片具有足够的弹性和耐久性。

2.几何形状:弹片的形状和几何结构对其弹性和工作性能有重要影响。

常见的弹片形状包括直线形、弯曲形、圆环形等。

不同形状的弹片在受力和变形时表现出不同的特性,需要根据具体的应用需求做出合适的选择。

3.力学分析:在设计弹片时需要进行力学分析,以确定其合适的尺寸和形状。

这包括计算弹片在受力时的变形情况、应力分布等信息,以确保弹片能够承受工作负荷而不发生过度变形或失效。

4.安全系数:为确保弹片的可靠性和安全性,在设计过程中通常需要考虑安全系数。

这是将弹片的设计荷载与其额定荷载进行比较,以确保弹片在工作负荷下不超过其承载能力。

5.数据测试:在设计完成后,需要进行实际测试来验证设计的合理性和性能。

测试通常包括弹片的静态和动态性能测试,以及可靠性和耐久性测试等。

测试结果可以用于优化设计,并对实际生产提供参考。

弹片作为一种基本的机械结构,具有广泛的应用,如仪器仪表、机械传动、航空航天等领域。

在实际应用中,弹片的设计需要考虑多种因素,如受力条件、工作环境、耐久性等。

通过合理的设计和测试,可以确保弹片在工作过程中稳定可靠。

说明书-PC级电器弹片冲压工艺及模具设计-冲压课设类

课程设计说明书题目:PC级电器弹片冲压工艺及模具设计院(系):专业:学生姓名:学号:指导教师单位:姓名:职称:2017年9月23日摘要本设计是对给定的产品图进行冲压工艺分析和模具设计,在综合考虑了经济性、零件的冲压工艺性以及复杂程度和精确度等诸多因素的基础上进行冲压工艺分析与计算的,并提出了合理的工艺方案和结构形式,介绍了模具设计中的排样与送料方式和卸料与导向方式,讨论了主要工作件间隙的确定和刃口尺寸及冲压力的计算,并选择合适的压力机,设计中主要对模具工作部分尺寸进行计算和主要零部件的设计以及加工工艺的制定。

该模具提高了制件质量和生产效率,降低了模具成本,制件质量符合生产要求。

目录1 绪论..........................................................................................................................................................1.1 模具工业在国内的发展状况及趋势 ...........................................................................................2 制件的工艺分析......................................................................................................................................2.1冲压件零件图................................................................................................................................2.1.1 材料的性能................................................................................................................................2.1.2零件的精度分析.........................................................................................................................2.2成型工艺分析................................................................................................................................2.3冲裁工艺方案的确定....................................................................................................................2.4主要工艺参数计算........................................................................................................................2.4.2确定排样方案.....................................................................................................................2.5计算各工序冲压力和选择冲压设备 ............................................................................................3.落料冲孔模具的结构设计.......................................................................................................................3.1凸、凹模刃口尺寸的计算............................................................................................................3.1.2冲孔时凸、凹模刃口尺寸的计算 .....................................................................................3.2选用模架、确定闭合高度及总体尺寸 ........................................................................................3.3模具各零部件的设计与计算........................................................................................................3.3.1凸模设计.............................................................................................................................3.3.2凸模固定板的设计.............................................................................................................3.3.3垫板的设计.........................................................................................................................3.3.4定位零件的设计.................................................................................................................3.3.6下模板的确定.....................................................................................................................3.4模具材料的选用............................................................................................................................ 总结........................................................................................................................................................ 参考文献......................................................................................................................................................引言1冲压与冷冲模概念冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

说明书弹簧片冲压模具设计

本科学生毕业设计弹簧片冲压模具设计院系名称:机电工程学院专业班级:_______ 材控]]_1 ___________ 学生姓名:刘及红__________ 指导教师:翁江翔__________ 职称:副教授__________黑龙江工程学院二O—五年六月The Graduation Design for Bachelor^ s Degree Stamping Die Design for Spring PlateCandidate: Liu YuhongSpecialty: Material Forming and Control Engineering Class: 11~1Supervisor: Associate Prof. Weng JiangxiangHeilongjiang Institute of Technology2015 • 6 Harbin通过对弹簧片零件的工艺分析,确定用高效可靠的级进模生产,用夹持送料机构解决了条料的送进问题,双侧刃确定步距和导向,排样采用单排样,解决了制件弯曲回弹,并对送料机构进行了力学分析,推导出了拉簧和扭簧的设计公式,对拉簧做了可靠性分析,保证了送料的可靠性。

关键词:多工位级进模;弹簧片;自动送料机构;拉簧;侧刃;扭簧;可靠性ABSTRACTThrough to presses the reed components the craft analysis, determined uses the highly effective reliable level to enter the mold production, the solution strip mat erial which the use pull feed organization succeeds delivers the question, a double side edge control step of distance, arranged the type way to use the single line type , the success solution work piece curving snapping back, and has carried on mechanics analysis to the feed mechanism, and inferred the extension spring and the torsional spring design formula, Has made the fail-safe analysis to the extension spring, has guaranteed the feeding reliability.Keywords: The Multi-locations Level Enters The Mold; Feed Control Organization; Presses The Reed; Side Edge; Extension Spring; Torsional Spring ; Reliability・Ill / 61摘要 (I)Abstract (II)第1章绪论 (1)1.1课题的来源及背景 (1)1.2冲压模具的发展现状 (1)1.3冲压模具的发展趋势 (4)第2章弹簧片级进模设计 (5)2.1弹簧片零件工艺分析 (5)2.2工艺计算 (7)2.3排样及排样图设计 (7)2.3. 1计算材料利用率 (9)2.3.2条料宽度的确定 (11)2. 3. 3导料板间距离 (12)2.4计算冲裁力 (13)2. 4. 1计算卸料力及推件力 (15)2.5计算弯曲力 (16)2.5. 1校正弯曲力 (17)2.5.2弯曲回弹量的确定 (17)2. 5. 3计算顶件力和压料力 (19)2. 6总冲压力和选择压力机 (19)2.6.1冲压设备类型的选择 (19)2.6.2确定设备的规格 (20)2.7计算模具压力中心 (21)2.8冲裁模具间隙及凹模、凸模工作部分尺寸计算 (23)2.9凸模和凹模的结构设计 (25)2. 9. 1凹模设计 (25)2.9.2凹模的刃口形式 (26)2. 9. 3模架选择及相关零件的选择 (26)2.9.4凸模设计 (27)2.9.5校核凸模强度 (31)2. 9. 6校核压应力 (34)2.9.7计算凸模垫板承压 (35)2.9.8定距侧刃 (36)2. 9. 9导柱、导套 (36)2. 9. 10卸料螺钉 (36)2.9. 11导正销的设计 (37)2.9. 12选择模柄 (38)2. 10弹簧和橡胶零件的设计 (38)2. 11模具的工作原理 (42)2.12本章小结 (42)第3章自动送料机构 (44)3.1自动送料机构的分类 (44)3.2自动送料机构的选择 (44)3.3本章小结 (46)第4章绘制模具总装配图 (47)第5章工程影响分析 (48)结论 (49)参考文献 (51)致谢 (52)第1章绪论1.1课题的来源及背景自改革开放以来,我国经济高速发展,市场需求越来越大。

dome片工作原理

EMI银浆印刷 ---作用:防静电作用,保护PCB线路 银浆印刷-银浆印刷 要求:阻抗〈2 ohm. 附着良好 MYLAR(DC)--作用:与Dome相互接触 保护Dome不被灰尘进入 ( ) 要求:需考虑与DOME的黏结力,一般在2.5N左右较佳 Spacer(隔片 隔片)-----作用:连接导电膜与PCB板/FPC板,设计有透气槽,方便排气 隔片 要求:需考虑与线路板间的黏结力,胶黏度一般在1.5kg/inch Dome(弹片 弹片)------作用:与PCB板/FPC板导通作用,操作者对按键的手感反馈(SUS 301/SUS304) 弹片 要求:注意选用合适Dome的直径/形状/荷重/段落/回弹力/行程/寿命/镀层 离形膜------作用:保护Spacer(隔片)胶层,与隔片和保护膜上下连接连接 离形膜 要求:离形纸油光面良好以上,便于撕离 保护膜--------作用:保护Dome(金属弹片)凹面 保护膜 要求:注意保护膜的无尘表面,以免使Dome(金属弹片)氧化脏污,且需要很好的与离形 膜连接不会轻易脱离

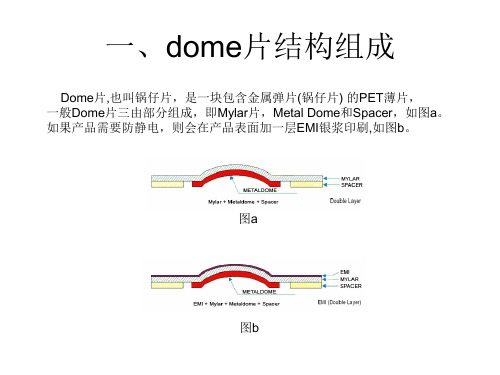

一、dome片结构组成

Dome片,也叫锅仔片,是一块包含金属弹片(锅仔片) 的PET薄片, 一般Dome片三由部分组成,即Mylar片,Metal Dome和Spacer,如图a。 如果产品需要防静电,则会在产品表面加一层EMI银浆印刷,如图b。

图a

图b

一、dome片结构组成

Dome片在出厂时还会有离形膜和Dome片,在手机上主要用在PCB或FPC等线路板上作为开关使用,在 使用者与仪 器之间起到一个重要的触感型开关的作用。DOME片上的金 属弹片位于PCB板上的导电部位(大部分位于线路 板上的金手指上方), 当受到按压时, 弹片的中心点下凹,接触到 PCB上的线路,从而形成回 路,电流通过,整个产品就得以正常工作 。

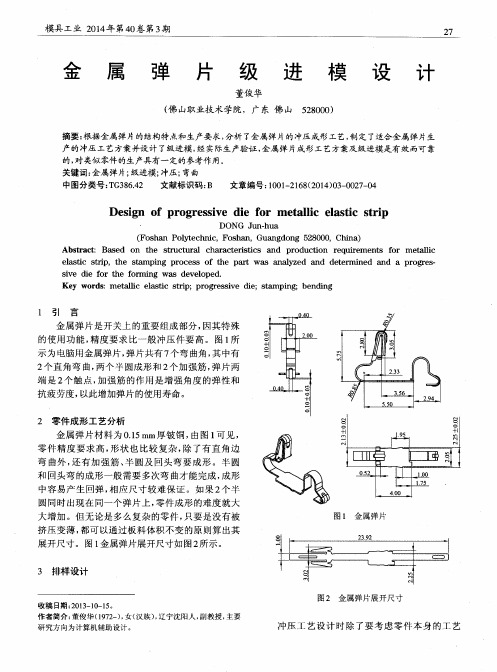

金属弹片级进模设计

抗 疲 劳度 , 以此 增加 弹 片 的使用 寿命 。 2 零 件成 形 工艺 分析 金属 弹 片 材 料 为 0 . 1 5 mm厚铍 铜 , 由图 1 可见, 零 件 精度 要 求 高 , 形 状 也 比较 复杂 , 除 了有 直 角 边 弯 曲外 , 还 有 加 强筋 、 半 圆及 回头 弯 要 成 形 。半 圆 和 回头 弯 的成 形 一般 需要 多 次弯 曲才 能 完成 , 成 形

模具工业 2 0 1 4 年第 4 0 卷第3 期

2 7

金 属 弹 片 级 进 模 设 计

董俊华 ( 佛 山职业技 术学院,广东 佛 山 5 2 8 0 0 0 )

摘要: 根据金属弹 片的结构特点和生产要求 , 分析 了金属弹 片的冲压成形工艺, 制定 了适合金属弹片生

中, 配 合 自动 化 简 易模 具将 载 体剪 断 , 可 以有 效 地

第6 步 开始 有效 地避 开 了方 案一 的不足 。方 案 二 的 第1 步 至第 7 步成 形 没有 问题 , 第8 步 的半 圆弯 曲虽

然 可 以由第 7步直接 弯 曲成 形 , 工序 减少 ,但 会 因为

原材 料 的特 性 导致 回弹 比较 大 , 尺 寸无 法 保 证 。方

Ke y wo r d s :me t a l l i c e l st a i c s t r i p;pr o g r e s s i v e d i e ;s t ampi n g ;be n d i ng

1 引 言

金 属 弹 片 是 开关 上 的 重要 组 成 部分 , 因其 特 殊 的使 用 功 能 , 精 度 要 求 比一 般 冲压 件 要 高 。 图 1 所 示 为 电脑 用金 属 弹 片 , 弹 片 共有 7 个弯 曲角 , 其 中有 2 个 直 角 弯 曲, 两 个 半 圆成 形 和 2 个加 强筋 , 弹片 两

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 / 2

基本公式:

EI

M =ρ1

(弯矩与曲率的关系公式); EI M dx

v d =22(挠曲线的近似微分方程); M 为纯弯曲时,截面的弯矩;E 为材料弹性模量;I 为横截面中性轴惯性矩;()x f v =为挠

曲线方程;ρ/1为挠曲线曲率;对于矩形截面,12

3

bt I =。

EI

l P f B 33⋅-= 悬臂梁一端受压时的偏移量计算公式;P 为压力。

I

My =σ 纯弯曲时正应力计算公式,y 为考察点对中性轴的偏移量。

计算:

当知道弹片形状尺寸、材料特性和一端压紧的偏移量时,可以计算压力P :

(对于矩形截面,123bt I =)

此时,弹片弯曲的挠曲线方程是:

)3(62

x l EI

px v --=;

由于EI Px EI lP dx

v d +-=22 当x=0时最大,曲线曲率最大,因此,悬臂梁的固定端弯曲曲率最大。

产生最大弯曲正应力的地方是,距离中性面y=t/2的悬臂梁表面。

I

Mt 2max =σ; 根据力矩平衡的条件,M l P =⋅ 得到弹片由于弯曲得到的最大正应力:

可以通过自由端在装配前后的偏移量得到需要的压紧力P ;另外,需要校核弯曲的最大

正应力是否超过材料的弹性许用应力的范围。

---精心整理,希望对您有所帮助。