液压机及系统II(精选)

小型液压机:液压系统设计方案概述

小型液压机:液压系统设计方案概述

1. 概述

本文档旨在提供小型液压机的液压系统设计方案概述。

液压系统是小型液压机的核心部分,其设计直接影响到机器的性能和工作效率。

2. 设计目标

小型液压机的设计目标是实现以下要求:

- 提供足够的压力和力量以完成所需的工作任务

- 保证系统的安全性和可靠性

- 简化系统结构,降低成本和维护难度

3. 液压系统组成

小型液压机的液压系统主要由以下组件组成:

- 液压泵:负责将液压油从油箱中抽取并提供给液压缸

- 液压缸:通过液压油的压力产生力量,完成机器的工作任务- 液压阀:控制液压油的流量和压力,实现液压系统的各种操作功能

- 油箱:贮存液压油,并保持油温稳定

- 液压管路:连接液压泵、液压缸和液压阀,传递液压油的流动

4. 系统设计方案

为了实现设计目标,我们提出以下液压系统设计方案:

- 选择合适的液压泵:根据工作任务的需求,选择合适的液压泵,确保能够提供足够的压力和流量。

- 选择合适的液压缸:根据工作任务的需求,选择合适的液压缸,确保能够产生足够的力量。

- 选择合适的液压阀:根据工作任务的需求,选择合适的液压阀,确保能够控制液压油的流量和压力。

- 设计合理的油箱:根据系统需求和空间限制,设计合理的油箱,确保能够储存足够的液压油,并保持油温稳定。

- 设计合理的液压管路:根据系统需求和空间限制,设计合理的液压管路,确保液压油能够顺畅地流动。

5. 结论

本文档提供了小型液压机液压系统设计方案的概述。

通过选择合适的液压泵、液压缸和液压阀,并设计合理的油箱和液压管路,可以实现小型液压机的高效、安全和可靠的工作。

液压基本回路(二)

第八章液压基本回路(二)§4 速度控制回路在很多液压装置中,要求能够调节液动机的运动速度,这就需要控制液压系统的流量,或改变液动机的有效作用面积来实现调速。

一、节流调速回路在采用定量泵的液压系统中,利用节流阀或调速阀改变进入或流出液动机的流量来实现速度调节的方法称为节流调速。

采用节流调速,方法简单,工作可靠,成本低,但它的效率不高,容易产生温升。

1.进口节流调速回路(如下图)节流阀设置在液压泵和换向阀之间的压力管路上,无论换向阀如何换向,压力油总是通过节流之后才进入液压缸的。

它通过调整节流口的大小,控制压力油进入液压缸的流量,从而改变它的运动速度。

2.出口节流调速回路(如下图)节流阀设置在换向阀与油箱之间,无论怎样换向,回油总是经过节流阀流回油箱。

通过调整节流口的大小,控制液压缸回油的流量,从而改变它的运动速度。

3.傍路节流调速回路(如下图)节流阀设置在液压泵和油箱之间,液压泵输出的压力油的一部分经换向阀进入液压缸,另一部分经节流阀流回油箱,通过调整傍路节流阀开口的大小来控制进入液压缸压力油的流量,从而改变它的运动速度。

4.进出口同时节流调速回路(如下图)在换向阀前的压力管路和换向阀后的回油管路各设置一个节流阀同时进行节流调速。

5.双向节流调速回路(如下图)在单活塞杆液压缸的液压系统中,有时要求往复运动的速度都能独立调节,以满足工作的需要,此时可采用两个单向节流阀,分别设在液压缸的进出油管路上。

图(a)为双向进口节流调速回路。

当换向阀1处于图示位置时,压力油经换向阀1、节流阀2进入液压缸左腔,液压缸向右运动,右腔油液经单向阀5、换向阀1流回油箱。

换向阀切换到右端位置时,压力油经换向阀1、节流阀4进入液压缸右腔液压缸向左运动,左腔油液经单向阀3、换向阀1流回油箱。

图(b)为双向出口节流调速回路。

它的原理与双向进口节流调速回路基本相同,只是两个单向阀的方向恰好相反。

6.调速阀的桥式回路(如下图)调速阀的进出油口不能颠倒使用,当回路中必须往复流经调速阀时,可采用如图所示的桥式联接回路。

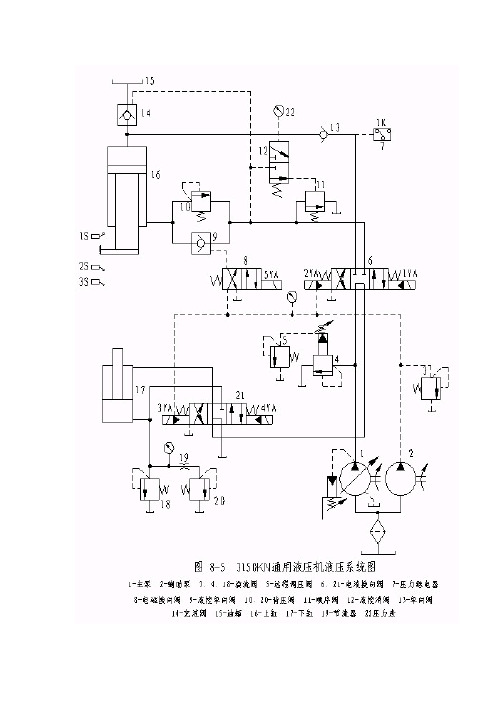

小型液压机的液压系统设计

小型液压机的液压系统设计【摘要】小型液压机在工厂中应用的越来越广泛,液压机的液压系统的设计一直是企业的技术难题,针对这一问题,本文给出了一种小型液压机液压系统的设计方案。

【关键词】小型液压机系统设计1 工况图根据实际工作过程确定液压机工作循环是快速下行→慢速加压→快速返回→停止。

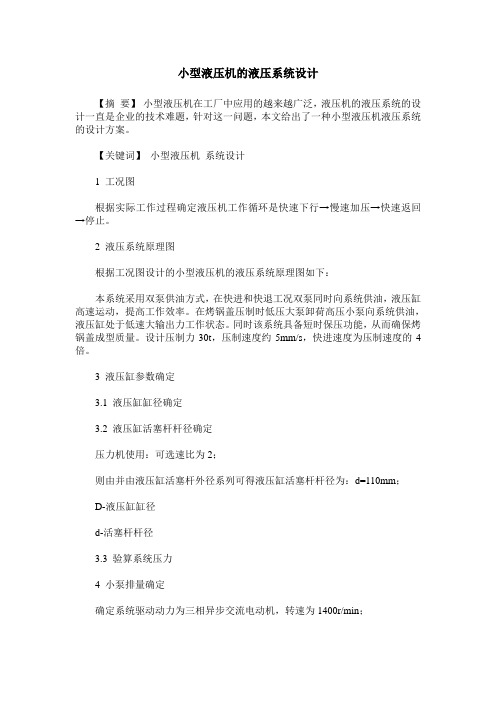

2 液压系统原理图根据工况图设计的小型液压机的液压系统原理图如下:本系统采用双泵供油方式,在快进和快退工况双泵同时向系统供油,液压缸高速运动,提高工作效率。

在烤锅盖压制时低压大泵卸荷高压小泵向系统供油,液压缸处于低速大输出力工作状态。

同时该系统具备短时保压功能,从而确保烤锅盖成型质量。

设计压制力30t,压制速度约5mm/s,快进速度为压制速度的4倍。

3 液压缸参数确定3.1 液压缸缸径确定3.2 液压缸活塞杆杆径确定压力机使用:可选速比为2;则由并由液压缸活塞杆外径系列可得液压缸活塞杆杆径为:d=110mm;D-液压缸缸径d-活塞杆杆径3.3 验算系统压力4 小泵排量确定确定系统驱动动力为三相异步交流电动机,转速为1400r/min;由液压缸压装工作速度5mm/s得工进时所需流量Q1为:泵每秒钟转数:1400/60=23.33r/s;则泵理论排量为:100.48/23.33=4.3ml/r;由泵的排量系列选择泵的排量为5ml/r。

小泵的负荷较大,可选柱塞泵。

5 大泵排量确定由快速下行速度应为工作速度的4倍,的大泵的排量应为小泵的3倍,按照3倍关系并根据泵的排量系列选择大泵排量为16ml/r。

低压大泵负荷较小,为节约成本可选择齿轮泵。

此系统工作泵为齿轮泵+柱塞泵的双联泵。

系统工作液压缸速度验算:工进速度:5×1400×1000/60÷[(π×1602)/4]≈5.8mm/s;符合要求。

快进速度:21×1400×1000/60÷[(π×1602)/4]≈24.4mm/s;符合要求。

液压机液压传动与控制系统设计手册

液压机液压传动与控制系统设计手册【实用版】目录一、液压机的概述二、液压传动系统的设计1.液压元件的选择2.液压传动系统的原理图设计3.液压传动系统的性能分析三、控制系统的设计1.控制系统的组成2.控制策略的选择3.控制系统的实现四、液压机液压传动与控制系统的实际应用正文一、液压机的概述液压机是一种利用液体压力来传递动力的机械设备,其主要由液压元件、液压传动系统以及控制系统组成。

液压机的工作原理是利用液压油的压力来驱动液压缸,从而实现机械的运动。

液压机的应用广泛,主要用于锻造、冲压、拉伸等工艺过程。

二、液压传动系统的设计1.液压元件的选择液压元件是液压传动系统的核心部分,主要包括液压泵、液压阀、液压缸等。

液压元件的选择主要根据液压机的工作要求、工作环境和液压油的性质来确定。

2.液压传动系统的原理图设计液压传动系统的原理图设计是液压传动系统设计的重要环节。

原理图设计主要包括液压泵、液压阀、液压缸的连接方式和顺序,以及液压油的流动方向和压力分布。

3.液压传动系统的性能分析液压传动系统的性能分析主要包括液压传动系统的工作压力、流量、效率和稳定性等。

通过对液压传动系统的性能分析,可以确保液压传动系统的正常工作和长期稳定性。

三、控制系统的设计1.控制系统的组成控制系统主要由控制器、传感器和执行器组成。

控制器是控制系统的核心部分,主要负责控制液压传动系统的工作。

传感器是控制系统的输入部分,主要用于检测液压传动系统的工作状态。

执行器是控制系统的输出部分,主要用于控制液压传动系统的工作。

2.控制策略的选择控制策略的选择是控制系统设计的重要环节。

控制策略的选择主要根据液压机的工作要求、工作环境和液压油的性质来确定。

常用的控制策略包括比例 - 积分 - 微分控制(PID 控制)、模糊控制和神经网络控制等。

3.控制系统的实现控制系统的实现主要包括控制器程序的设计和执行器的控制。

控制器程序的设计主要采用 MATLAB 仿真软件进行,通过仿真可以验证控制器程序的正确性和有效性。

通用液压机系统图

通用液压机系统说明1)启动按下启动按钮,主泵1和辅助泵2同时启动,此时系统中所有电磁铁均处于失电状态,主泵1输出的油经电液换向阀6中位及阀21中位流回油箱(处于卸荷状态),辅助泵2输出的油液经低压溢流阀3流回油箱,系统实现空载启动。

2)上液压缸快速下行按下上缸快速下行按钮,电磁铁1YA、5YA得电,电液换向阀6换右位接入系统,控制油液经电磁阀8右位使液控单向阀9打开,上缸带动上滑块实现空载快速运动。

此时系统的油液流动情况为进油路主泵1→换向阀6右位→单向阀13→上缸16上腔。

回油路上缸16下腔→液控单向阀9→换向阀6右位→换向阀21中位→油箱。

由于上缸竖直安放,且滑块组件的重量较大,上缸在上滑块组件自重作用下快速下降,此时泵1虽处于最大流量状态,但仍不能满足上缸快速下降的流量需要,因而在上缸上腔会形成负压,上部油箱15的油液在一定的外部压力作用下,经液控单向阀14(充液阀)进入上缸上腔,实现对上缸上腔的补油。

3)上缸慢速接近工件并加压当上滑块组件降至一定位置时(事先调好),压下行程开关2S后,电磁铁5YA 失电,阀8左位接入系统,使液控单向阀9关闭,上缸下腔油液经背压阀10、阀6右位、阀21中位回油箱。

这时,上缸上腔压力升高,充液阀14关闭。

上缸滑块组件在泵1供油的压力油作用下慢速接近要压制成型的工件。

当上缸滑块组件接触工件后,由于负载急剧增加,使上腔压力进一步升高,压力反馈恒功率柱塞变量泵1的输出流量将自动减小。

此时系统的油液流动情况为进油路主泵1→换向阀6右位→单向阀13→上缸16上腔。

回油路上缸16下腔→背压阀10→换向阀6右位→换向阀21中位→油箱。

4)保压当上缸上腔压力达到预定值时,压力继电器7发出信号,使电磁铁1YA失电,阀6回中位,上缸的上、下腔封闭,由于阀14和13具有良好的密封性能,使上缸上腔实现保压,其保压时间由压力继电器7控制的时间继电器调整实现。

在上腔保压期间,主泵1经由阀6和21的中位后卸荷。

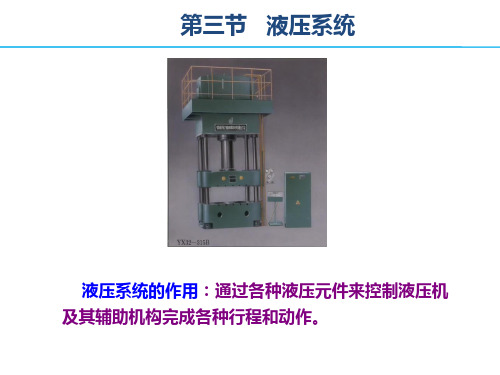

液压机的液压系统

(3)活塞式液压缸:在中小型油压机上应用广泛。活塞式液 压缸可以向两个方向动作,既能完成工作行程,又可实 现回程,但缸内表面全长均需加工,精度要求较高,结构 复杂。

3、控制阀

控制液压系统油液的压力、流量和液流方向,以满足执行 元件对力、速度和运动方向的要求,根据用途不同,阀可 分为方向控制阀、压力控制阀和流量控制阀,以操纵动力 分手动、机动、液动、气动及电-液动等。

第三节 液压系统

液压系统的作用:通过各种液压元件来控制液压机 及其辅助机构完成各种行程和动作。

一、液压系统组成:

• 动力元件---液压泵 • 执行元件---液压缸或液压马达 • 控制元件---各种控制阀 • 辅助元件---油箱、油管、密封装置、滤油器、蓄能器等。

1、液压泵

• 液压泵是液压系统的动力元件,将原动机输入的机械 能转换为压力能输出,为执行元件提供压力油。

电磁铁 1

+

+

+ +

1、

电 动 机 起 动

2、 活 动 横 梁 空 程 快 速 下 降

3、 活 动 横 梁 减 速 下 行

4、 加 压

5、 保 压

6、 卸 压

7、 回 程

8、 顶 出 缸 顶 出

9、 顶 出 缸 退 回

10、 浮 动 压 边

• (2)高压泵所消耗的功率(压力× 流量)相当于液压机 的作功的功率(速度× 力),即泵消耗的功率取决于 加工锻件的变形阻力。

• (3)由于在工作行程中活动横梁的速度恒定,而且供液 压力与锻件变形阻力存在相适应的变化规律,因此可 利用该恒定的速度及变化的压力作为操作分配器的信 号,实现液压机的自动控制。

单柱塞泵工作原理

液压泵的图形符号

小型液压机的液压系统设计解析

小型液压机的液压系统设计解析1. 引言液压系统在各种工程机械和工业设备中得到了广泛应用,其优点在于能够实现精确的力量传递和控制。

小型液压机作为其中的一种应用,其液压系统设计的要求同样遵循液压系统设计的基本原则和规律。

本文将详细解析小型液压机的液压系统设计要点。

2. 液压系统设计原则2.1 系统安全性在设计小型液压机液压系统时,首先要确保系统运行的安全性。

这包括:- 系统压力设计要合理,确保在正常工作和意外情况下的安全性;- 要有完善的安全保护措施,如压力继电器、溢流阀等;- 系统中的所有元件应符合国家或行业的安全标准和规定。

2.2 系统可靠性系统可靠性是液压系统设计的重要指标,主要包括:- 系统元件的选择应保证其在规定的工作条件下能够稳定运行;- 系统应具备足够的抗干扰能力,以适应不同的环境条件;- 系统的设计寿命应满足使用要求,减少维修和更换的频率。

2.3 系统经济性在保证安全和可靠的前提下,液压系统设计还应考虑经济性:- 系统应尽量简化,减少不必要的元件和管路,以降低成本;- 应选择性价比高的元件,以降低系统的整体成本;- 设计应考虑运行和维护成本,以提高系统的经济性。

3. 液压系统设计要点3.1 液压泵的选择液压泵是液压系统的动力源,其选择应考虑以下因素:- 泵的类型和数量应满足系统的工作压力和流量的要求;- 泵的效率和能耗应满足系统的经济性要求;- 泵的安装方式和维护要求应满足使用条件。

3.2 液压缸的选择液压缸是液压系统的执行器,其选择应考虑以下因素:- 液压缸的类型和规格应满足系统的工作压力和行程的要求;- 液压缸的安装方式和连接方式应满足使用条件;- 液压缸的密封性能应满足系统的可靠性要求。

3.3 控制元件的选择控制元件是液压系统的指挥中心,其选择应考虑以下因素:- 控制元件的类型和功能应满足系统控制要求;- 控制元件的安装方式和连接方式应满足使用条件;- 控制元件的性能和可靠性应满足系统的可靠性要求。

液压机总体及控制系统设计

摘要本次毕业设计为压力机总体及控制系统设计。

压力机主要由主机、液压系统和电气控制系统三部分组成。

本文重点对电气控制系统进行了设计和编程,对压力机主机进行了简单的设计,并设计了压力机控制系统配套电气控制柜。

压力机的主机主要由横梁、滑块、工作台、导柱、主缸和顶出缸等组成,通过对主机载荷的分析,对横梁、滑块、工作台和导柱及其互相间的连接进行了简单的设计,进而完成了总体结构设计。

由给定设计参数,通过对压力机工作过程的分析,绘制了压力机工作流程图,确定了控制方案,完成了PLC选型、输入输出分配、器件选择及硬件接线等设计过程,并进行了相应的程序分析和编程。

对其中的保压过程闭环控制进行了一定的分析计算,确定了一些设计参数。

所设计控制系统能实现压力机启停、送料、手动/自动工作和安全互锁等工作要求,保证液压机安全准确工作.最后,本文对专用控制柜进行了设计,包括柜体外形尺寸、室内结构分布、器件安装、通风散热方案等.关键词压力机控制系统 PLCABSTRACTThe graduation design is general structure and control system design of 6300kN hydraulic press。

Hydraulic press mainly composed of three parts: the mainframe,the hydraulic system and the electrical control system。

This paper focuses on the design and programming of the electrical control system, and gives a simple design for the mainframe, and designed the complete electrical control cabinet of the machine。