多点拉形模具调形中弹性垫补偿方法的数值模拟研究

基于abaqus的板材多点成形起皱缺陷的数值模拟

3.1 材料参数 本文研究对象为单曲率抛物面,其曲面方程为: y = 1 ⋅ x2 (−200 ≤ x ≤ 200) 1000 无压边成形时,板材大小为 440mm×440mm,有

压边圈辅助成形时,板材大小为 550mm×550mm,其 中压边圈的宽度为 30mm。基本体群数量为 11×11, 基本体冲头半径为 20mm,对于弹性垫,将其简化为线 弹性模型。弹性模量为 100MPa,泊松比 0.49,密度为 1150kg/m3。对于压边圈及基本体群,将其设定为刚体, 即不会发生变形。图 2 为带弹性垫的装配体模型,图 3 为带压边圈的装配体模型。 3.2 网格划分

网格划分的好坏对有限元分析结果的精度有很大 影响。在网格划分的过程中有两点值得注意,一是网格 疏密的选择,对于我们不关心或者影响很小的部分,网 格可以划分的疏一点,加快计算机处理速度。对于应力 集中的部位,网格应该划分的密一些。二是单元的选择。 Abaqus 具有丰富的单元库,可以模拟大部分工程材料 的特性。以本文所用的模型来举例,对于薄板,我们采 用 S4R 壳单元来成形,因为我们最关心的是板材的应

在板材多点冲压成形过程中,上下基本体群与板 材接触,将压力施加在板材表面,完成整个冲压过程。 上下基本体群与工件之间的接触很复杂,属于非线性问 题,而且这种接触方式对板材多点成形数值模拟结果影 响很大。有限元软件可以设置使用罚函数法来解决这类 非线性的复杂接触问题。罚函数法的原理是:每一分析 步检查接触的点与主面之间的力,该接触力的大小与穿 透深度及主表面的刚度成正比,称该力为罚函数。在有 限元模型建立过程中,对于基本体群与板材及弹性垫, 弹性垫跟板材之间,压边圈与板材之间的接触条件采用 罚函数法进行接触处理。 3.5 摩擦的定义

多点成形中弹性垫变形及其对成形结果影响的数值分析

多点成形中弹性垫变形及其对成形结果影响的数值分析

宋雪松;蔡中义;李明哲

【期刊名称】《塑性工程学报》

【年(卷),期】2006(13)2

【摘要】多点成形过程中的弹性垫技术是抑制压痕的有效方法,但是弹性垫的使用对成形件的形状也有影响。

为得到精确的成形件,在成形面造型时必须基于弹性垫的变形对基本体群成形面进行修正。

文章对采用不同参数的弹性垫的球面与马鞍面成形件的多点成形过程进行了系统的数值模拟研究,分析了不同参数的弹性垫的不均匀变形及其对成形结果的影响,找出了影响成形件精度的主要原因,为基本体群成形面的补偿提供了依据。

【总页数】4页(P36-39)

【关键词】多点成形;弹性垫;数值模拟

【作者】宋雪松;蔡中义;李明哲

【作者单位】吉林大学辊锻研究所

【正文语种】中文

【中图分类】TG306

【相关文献】

1.圆柱面多点成形中弹性垫对压痕抑制的数值模拟 [J], 杨建鸣;冯秀娟;郝洁;任振中;马琴芳

2.板材多点成形使用弹性垫后回弹的数值模拟 [J], 杨建鸣;郝洁;任振中

3.多点成形过程中弹性介质对成形质量的影响 [J], 李雪;李明哲;蔡中义

4.熔体粘弹性对聚合物多层共挤成形离模膨胀影响的数值分析 [J], 周文彦;周国发

5.连续多点成形过程中应力应变场数值分析 [J], 龚学鹏;李明哲;胡志清

因版权原因,仅展示原文概要,查看原文内容请购买。

3D复杂形状板料冲压成形回弹误差补偿方法及其实验验证

( ) #

图 #! 板料冲压成形环节 . C : #!, A 8 9 I C < C < ‘8 \ M ^ D D Z > A D Z B 9 M Z B A C < E E9 O E

本文以回弹 误 差 为 控 制 目 标 ! 以 线 性 闭 环 控 制

!! 引 ! 言

板料冲压是 汽 车 覆 盖 件 的 主 要 成 形 方 式 " 板 料 冲压成形过程中 普 遍 存 在 回 弹 问 题 ! 特 别 是 在 弯 曲 和浅拉深过程中 回 弹 现 象 更 为 严 重 ! 对 零 件 的 尺 寸 精度和生产效率 造 成 极 大 的 影 响 ! 有 必 要 对 其 进 行 深入的研究和有效的控制 " 模具修正是板料成形回弹控制的有效方法之一 " 以往工程上模具修 正 基 本 上 是 通 过 反 复 试 验 来 完 成 的 ! 时间长 ! 费用高 " 目前数值模拟技术发展迅速 ! 一些学者在模具回 弹 补 偿 的 数 值 模 拟 方 面 作 了 大 量

!"K, 的工作 + " 数 值 模 拟 迭 代 法 效 率 高# 费 用 低! 但

系统 # 空间 . 8 ; S C D S变 换 和 频 域 传 递 函 数 为 理 论 基 础 ! 基于模具实 验 迭 代 ! 建 立 模 具 回 弹 补 偿 修 正 算 法 " 实验证明 ! 该 方 法 可 以 较 好 地 控 制 板 料 冲 压 成 形回弹误差 "

式中 !! % % % 模具 T冲压 C D S 变 换! 即 " ( . . 1 变换

板材多点成形使用弹性垫后回弹的数值模拟

பைடு நூலகம்

如想 定 量测 出螺 纹 中径 值 , 们 可将 螺 纹 大 径 投 影 线 我

在 透视 图 中描 出 , 游标 卡尺 测 出其 与 d的实 际距 离 用

,

采用精 密 输 出绘 制 , 越 细 越 好 , 能 看 清 为准 线 以 .此

外 , 影 时尽 可能地 选择 大 的放 大倍数 , 可 减小 测量 投 也

Absr c :I hi a e in t l me ts f r S-DYNA sus d t i t a t n t sp p r,f i ee n ot e L e wa wa e o smult lt t mp n prn b c ae p ae sa i g s i g a k.3 tn l l l t c lsi u h o n i it d di l fs e hik e a tc c s in i h b te mp e o he t ̄r ng,b tte u e o lsi u h o n lt p i g mi u h s fea tc c s i n a d p ae s rn — b c u d l a o s a e e rr a k wo l e d t h p ro .A t d wa r p s d whih mo i e h meho s p o o e c d f d t e ̄r ng s ra e o l me t i mi u f c f ee n

在多点成形过程中影响回弹成形参数的评估 :一个综合的实验和数值研究

外文资料译文在多点成形过程中影响回弹成形参数的评估:一个综合的实验和数值研究摘要像所有的金属板材成形方法一样,通过多点成形成形零件的主要特征之一是引起被称为回弹的弹性恢复尺寸偏差。

在本文中,对材料性能的影响,板厚和各向异性比等工艺参数,如弹性层的厚度,弹性层的硬度和冲头单元数利用有限元模拟和实验测试进行了研究。

实验在成形V形及Sin形的几何形状等不同条件下进行了测试。

铝合金3105,不锈钢304和纯铜被用作板材进行实验。

同样地,邵氏硬度为50的黑色橡胶和硬度为65和85的聚氨酯被分配为弹性层。

Abaqus的商业代码被用于有限元模拟。

板材采用的屈服行为的定义是通过使用Barlat-89,Hill-48 and Von-Mises三个屈服准则达成的。

由于Barlat -89不在Abaqus中采用,VUMAT和UMAT用户定义了提供和分别集成了成形过程显式模拟及回弹现象隐式模拟的子程序。

结果表明,参数,诸如材料特性,坯料厚度和各向异性影响多点成形中的回弹。

而且弹性层的厚度和硬度是尽量减少回弹应加以考虑的新想法。

在一般情况下,使用尽可能小的厚度和更高硬度的最大数量的试样的弹性层导致回弹量最小。

关键词:多点成形,回弹,薄板,有限元模拟1.介绍施加合适的弹性--塑性变形是必要的,以获得在金属板材成形过程所需的几何形状。

工艺完成后和在消除成形载荷的过程中,该总施加压力的弹性部分回复,并导致一成形部分的尺寸偏差。

这种现象被称为回弹,可直接影响尺寸精度和所需的工件的几何形状导致在装配阶段重大的不兼容。

因此,定量的精确预测和回弹补偿是模具在设计的过程的关键阶段。

最初只是进行了理论研究和实验测试而且一些简化的经验和分析模型已经被开发用于测定回弹。

然而,利用这些模型只能进行有限的弯曲操作,形成简单的二维零件等,对于复杂的几何形状零件效率低下[1-4]。

近年来,通过高速计算机和提高计算算法的进步,有限元(FE)模拟已经被作为一个功能强大的和通用的工具来分析成形工艺及如回弹的相关现象。

柱面件无压边多点成形中成形面的修正与回弹控制

柱面件无压边多点成形中成形面的修正与回弹控制陈喜娣【摘要】利用数值模拟技术,在回弹分析的基础上,研究了不同厚度的柱面件在无压边多点成形中回弹影响的修正方法. 结果表明:目标曲面成形件依据最后一次修正的成形面调整基本体群的形状进行多点成形,可以有效补偿板材的回弹影响,并能实现板材的精确成形.【期刊名称】《五邑大学学报(自然科学版)》【年(卷),期】2010(024)003【总页数】5页(P37-41)【关键词】多点成形;柱面件;数值模拟;回弹控制【作者】陈喜娣【作者单位】五邑大学,机电工程学院,广东,江门,529020【正文语种】中文【中图分类】TG301多点成形[1]利用一系列高度可调的基本体群自由地构造成形曲面,使板材成形为需要的零件,具有无模、快速和柔性成形的特点. 无压边多点成形主要以面外弯曲变形为主,其板材面内变形力较小,通常用于变形量不大的曲面成形,但回弹对成形件最终形状的影响比有压边成形的大. 由于回弹的存在,板材成形时,若严格按照目标曲面调整基本体群成形面将无法得到所需零件的几何形状,因此必须根据回弹的分布规律,对由基本体冲头群构成的成形面的形状进行适当的调整,以补偿板材在无压边多点成形过程中受到的回弹影响,得到精确的成形件. 目前,减小回弹的方法主要有两种:一是通过减小成形后的回弹量来保证零件的精度,但此法受材料成形性能和工艺条件的限制;二是不改变回弹量,通过对模具型面的补偿,使其在回弹后获得预期的形状. 补偿法适应性广、成本低,但补偿量的精确计算仍是一个难题. 针对回弹补偿的计算问题,国内外学者做了大量的研究工作[2-7],文献[5]采用静力隐式算法模拟了板材多点成形的回弹;文献[6]用理论模型和有限元分析探讨了影响板料回弹量的主要因素和提高回弹量预测精度的途径;文献[7]采用显-隐式算法对无压边多点成形中典型曲面的回弹做了数值分析. 本文采用显-隐式算法在ANSYS软件中数值模拟柱面件的回弹,并根据回弹分析的结果,提出一种新的回弹补偿方法,采用该方法对多点成形压力机基本体群的成形面进行补偿,研究板材厚度不同的柱面件的回弹控制.柱面是一种二维曲面,曲面形状可由端面曲线扫描生成,故可以用端面曲线形状表示整个曲面. 本文利用有限元数值分析的基本思想,将连续的物体离散为有限个单元,提出一种通过修正基本体群成形面以补偿柱面件成形过程中回弹影响的新方法. 具体步骤如下:1)采用ANSYS有限元软件进行柱面件的多点成形及回弹过程的数值模拟.2)提取次成形卸载后由节点坐标表示的成形件曲面的端面形状( ). 其中表示基本体群修正次数,表示基本体群未经过修正;表示柱面端面轮廓线上有限元节点数目,将等距离散为个点,即得到零件目标曲面的端面形状.3)计算次修正时成形件曲面形状与零件的目标曲面形状对应的端面线误差(如图1-a所示):4)求解次修正后基本体群的成形面(如图1-b所示):其中:表示依据目标曲面方程调整的基本体群包络面,即成形面的端面曲线形状;为第次修正成形件的修正系数. 根据数值模拟结果,采用中心差分的方法可拟合出成形件最终曲面形状[8-9].5)计算次修正后成形件曲面形状的总体误差:并检查成形件是否满足成形精度要求,若(为某一给定精度)则满足成形精度要求,得到最终基本体群成形面;否则,基本体群成形面需要进行再次修正,循环以上步骤,直到满足为止,具体修正步骤如图2所示.在板材成形过程中,基本体群的形状和成形面的模型如图3所示,基本体群所有冲头的球心所构成的曲面与基本体群包络所成的成形面是等距曲面,距离为:其中:r为基本体冲头的球半径,h为板材厚度. 可由扫描生成,则上下基本体群冲头的球心所在的等距曲面可依据公式(4)编程获得. 调整基本体群冲头的球心位置,实现对成形面的修正.本例柱面成形件多点成形时,板料尺寸为320mm400 mm,上下基本体排列均为3240,基本体间距10 mm. 利用有限元分析板材成形曲率半径为200 mm、板厚分别为1.0,1.5,2.0 mm的圆柱面成形件的基本体群成形面的修正情况.材料选08Al,弹性模量200 GPa,泊松比0.3,硬化指数0.201,硬化系数537 MPa,屈服应力128 MPa. 板材和基本体单元模型均采用BWC壳单元,由于板材几何形状、约束条件等具有对称性,故只对1/4模型进行分析,其中板材分成4 764个单元,每个基本体分成38个单元,有限元模型如图4所示. 根据目标曲面直接建立基本体群成形面的不同板厚圆柱面成形件回弹后的端面轮廓线如图5所示. ]由图5可以看出:板材在成形结束后的卸载过程中产生回弹使得最终成形件的平均曲率半径比目标曲面的曲率半径大,如板厚为2.0mm的板材回弹后,成形件的平均曲率半径达到245.32 mm,形状总误差等于0.102m. 由于板材成形件的形状与目标曲面存在较大的偏差,要得到精确的零件形状,必须修正基本体群成形面形状. 采用上述基本体群成形面的修正方法,在成形目标曲率半径为200 mm,板材厚度分别为1.0,1.5,2.0 mm的圆柱面成形件时,基本体群成形面分别进行了3次、5次、2次形状修正. 图6为修正后,不同板厚成形圆柱面成形件的端面轮廓线与目标曲面端面轮廓线. 基本体群成形面每次修正后成形件的形状总误差见表1. 综合分析图6和表1可以看出:基本体群成形面形状经过第1次修正回弹后,端面轮廓线比未经任何修正时板材的成形件端面轮廓线有较大的改善,较好地接近了目标曲线. 板厚为1.0,1.5,2.0 mm的柱面成形件的分别由0.277 m减至0.033 m,由0.262 m减小为0.066 m,由0.102 m减至0.019 m. 基本体群的形状经多次修正后,逐渐减小,表明成形件发生回弹后,其最终曲面形状逐渐接近于目标曲面形状. 如当板厚为1.0 mm时,基本体群形状经过3次修正之后,成形件的最终形状已经接近于目标曲面了,成形件的仅0.004 m,可以结束基本体群的形状修正. 同样,当板厚为1.5,2.0 mm时,基本体群的形状分别经过5次和3次修正之后,成形件的分别为0.008 m和0.014 m,表明成形件的最终形状已经接近目标曲面. 基本体群成形面经过形状修正之后,有效补偿了板材成形件卸载过程中回弹的影响,实现了精确成形,达到了设计要求.本文研究了基于回弹数值计算的典型曲面—柱面件无压边多点成形基本体群成形面的修正方法,并将其应用于实例说明:根据回弹数值分析结果,优化多点成形技术基本体群离散曲面形状可有效补偿板材成形过程中回弹的影响,实现板材的一次精确成形,提高产品的成形精度;回弹补偿量随着板材厚度的增大而减小,当板厚为2.0 mm时,仅需要经过2次修正,形状误差即为0.013 m,因此,在实际生产中如果条件允许,可以选用厚度稍大的板材来控制和减小回弹. 此外,多点成形技术具有整体模具成形不可比拟的优势,对实际工程应用有一定的参考价值和意义.【相关文献】[1] CAI Zhongyi, LI Mingzhe. Optimum path forming technique for sheet metal and its realization in multi-point forming[J]. J Mater Process Technol, 2001, 110(2): 136-141.[2] FINN M J, GALBRAITH P C, WU L, et al. Use of a coupled explicit-iImplicit solver for calculating springback in automotive body panels[J]. Journal of material Processing Technology, 1995, 50(1): 395-409.[3] PAPELEUX L, PONTHOT J P. Finite element simulation of springback in sheet metal forming[J]. Journal of Material Processing Technology, 2002, 125/126: 785-791. [4] ESAT V, DARENDELILER H, MUSTAFA I G. Finite element analysis of springbak in bending of aluminium sheet[J]. Materials and Desigen, 2002, 23(2): 223-229.[5] 蔡中义,李明哲,李湘吉. 板材成形回弹数值分析的静力隐式方法[J]. 中国机械工程,2002, 13(17): 458-463.[6] 张冬娟. 板料冲压成形回弹理论及有限元数值模拟研究[D]. 上海:上海交通大学,2006.[7] 陈喜娣,蔡中义,李明哲. 板材无压边多点成形中回弹的数值模拟[J]. 塑性工程学报,2003, 10(5): 9-13.[8] 陈喜娣. 板材多点成形的起皱和回弹数值分析[D]. 长春:吉林大学,2004.[9] 徐涛. 数值计算方法[M]. 长春:吉林科学技术出版社,1998.。

马鞍面飞机蒙皮零件多点拉形技术数值模拟研究

1 2 0 ・

科 技 论 坛

马鞍 面飞 机蒙皮 零件 多点拉形 技术数值模拟研 究

王文南 漯河 4 6 2 0 0 0 )

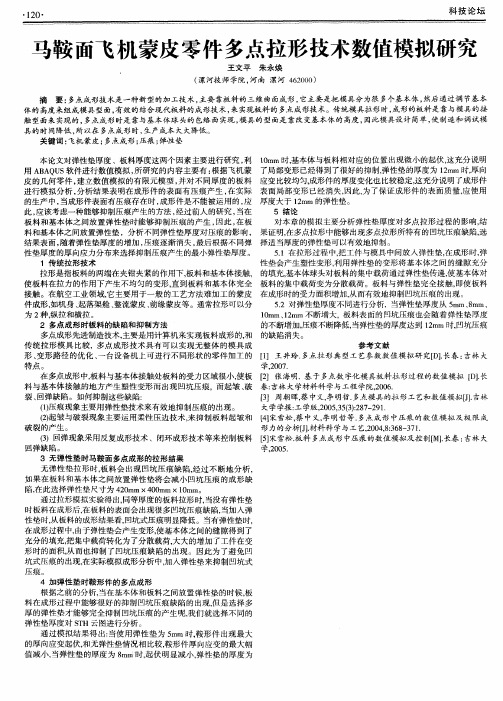

摘 要: 多点成形技 术是一种新 型的加 工技 术 , 主要 靠板料 的三维曲面成 形 , 它主要是把模具 分为很 多个基本体 , 然后通过调节基本 体的 高度来组成模 具型面, 有效的结合现代板料 的成形技术 , 来 实现板料 的多点成形技 术。传统模具拉 形时, 成形的板料是 靠与模具 的接 触型面来 实现的 , 多点成形 时是靠与基本 体球 头的 包络面 实现 , 模 具的型面是 靠改变基本体的 高度 , 因此模具设计 简单, 使制造和调试模

具 的 时 间降 低 , 所 以在 多点成 形 时 , 生 产 成本 大 大降 低 。 关键词 : 飞机 蒙 皮 ; 多点 成 形 ; 压痕 ; 弹性 垫

0 mm时, 基本体与板料 相对 应的位置 出现微小 的起伏 , 这充分说 明 本论文对弹性垫厚度 、板料厚度这两个因素主要进行研究 , 利 1 用A B A Q U S软件进 行数值模 拟 , 所 研究 的 内容 主要有 : 根据 飞机蒙 了局部变形 已经得 到了很好 的抑制, 弹性垫的厚度为 1 2 m m时, 厚 向 皮 的几何 零件 , 建立数值模拟 的有 限元模型 , 并对不 同厚度 的板 料 应变 比较均匀, 成形件 的厚度变化也 比较稳定, 这充分说 明了成形件 因此 , 为 了保 证成形件 的表面质量 , 应使 用 进行模 拟分析 , 分析结果表 明在成形件 的表 面有 压痕产 生 , 在 实际 表面局部 变形 已经消 失, 的生产 中, 当成形件表 面有压痕存在 时 , 成形件是不能被运用 的 , 应 厚度大于 1 2 a r m的弹性垫 。 此, 应该考 虑一种能够抑制压痕产生 的方法 , 经过前人 的研究 , 当在 5 结 论 板料 和基本体之 间放置弹性垫 时能够抑制压痕 的产生 , 因此 , 在板 对本章 的模 拟主要分析弹性垫厚度对 多点拉形过程 的影响 , 结 料和基本体之 间放置弹性垫 ,分析不 同弹性垫厚度对压痕 的影 响 , 果证 明, 在多点拉形中能够 出现 多点拉形所特有 的凹坑压痕缺 陷, 选 结果表面 , 随着弹性垫厚度 的增加 , 压痕逐渐消失 , 最后根据不 同弹 择适 当厚度的弹性垫可 以有效地抑制。 性垫厚度 的厚 向应力分布来选择抑制压痕产生的最小 弹性垫厚度 。 5 . 1在拉形过程 中, 把工件与模具 中问放入 弹性 垫, 在成形 时, 弹 1传 统拉 形技 术 性垫会产生塑性变形, 利用 弹性 垫的变形将基本体之 间的缝隙充分 拉形是指板料 的两端在夹钳夹 紧的作用下, 板料 和基本体接触, 的填充, 基本体球 头对板料 的集 中载荷通过 弹性垫传递 , 使基本体对 使板料在 拉力的作用下产生不均匀 的变形 , 直 到板料 和基本体完全 板料 的集 中载荷变为分散载荷 。板料 与弹性垫完全接触, 即使板料 从而有效地抑制凹坑压痕 的出现 。 接触 。在航 空工业领域, 它 主要用 于一般 的工艺方法难 加工 的蒙皮 在成形时的受 力面积增加, 件成形 , 如机身 、 起落架舱 、 整 流蒙 皮 、 前 缘蒙 皮等 。通常拉形 可以分 5 - 2对弹性垫厚度不 同进行分析,当弹性垫厚度从 5 m m、 8 a r m、 为 2种, 纵拉和横拉。 1 0 mm、 1 2 m m不断增大, 板料表 面的凹坑 压痕 也会 随着弹性垫厚度 2 多 点 成 形 时 板 料 的 缺 陷 和 抑 制 方法 的不断增加, 压痕不断降低 , 当弹性垫的厚度达到 1 2 a r m 时, 凹坑压痕 多点成形先进制造技术 , 主要是用计算机来实现板料成形 的, 和 的缺 陷消失 。 传 统拉形 模具 比较 ,多点成 形技术具 有可 以实现无 整体 的模具 成 参 考文 献 形、 变形 路径的优化 、 一 台设 备机上可进行不 同形状 的零 件加工 的 【 1 】 王井玲 多点拉形 典型工艺参数数值 模拟研 究『 D 1 . 长春 : 吉林 大 特点 。 学, 2 0 0 7 . 在 多点成形 中, 板料与基本体接触处板料的受力区域很小, 使板 【 2 】 张海明.基于 多点数字化模具板料 拉形过程的数值模拟 『 D 】 . 长 料 与基本体接触 的地方 产生塑性变形 而出现 凹坑压 痕, 而起 皱 、 破 春 : 吉林大学材料科 学与工程学院。 2 0 0 6 . 裂、 回弹缺 陷。如何抑制这些缺陷: 【 3 】 周朝 晖, 蔡 中义, 李明哲. 多点模具 的拉形工艺和数值模 拟f J 1 . 吉林 ( 1 ) 压痕现象主要用弹性 垫技术来有效地抑制压痕的出现。 大 学 学报 : 工 学版 , 2 0 0 5 , 3 5 ( 3 ) : 2 8 7 — 2 9 1 . ( 2 ) 起皱与破裂现象 主要 运用柔性 压边技术, 来抑制板料起皱 和 f 4 1 宋雪松 , 蔡 中义, 李 明哲等. 多点成形 中压痕的数值模 拟及极 限成 破裂的产生。 形力的分析【 J 1 . 材料科 学与工艺, 2 0 0 4 , 8 : 3 6 8 — 3 7 1 . ( 3 )回弹现象采用反复成形技术 、闭环成形技术等来控 制板 料 [ 5 ] 宋雪松. 板料 多点成 形 中压痕 的数值模 拟及控 制[ M】 . 长春 : 吉林大 回弹 缺 陷 。 学, 2 0 0 5 . 3无弹性垫 时马鞍面多点成形的拉形 结果 无弹性 垫拉形 时, 板料会 出现 凹坑 压痕缺 陷, 经过 不断地 分析, 如果在 板料和基本体 之间放置弹性垫将 会减小 凹坑 压痕 的成形 缺 陷, 在此选择弹性垫尺寸为 4 2 0 mm×4 0 0 m m x 1 0 am。 r 通过拉形模拟实验得 出, 同等厚度的板料拉形时, 当没有 弹性 垫 时板料在成形后, 在板料的表面会出现很多 凹坑压痕缺 陷, 当加入弹 性垫时, 从板料的成形结果看, 凹坑式压痕明显 降低 。当有弹性垫 时, 在成形过程中, 由于弹性 垫会产生变形, 使基本体之 间的缝 隙得 到了 充分的填充, 把集 中载荷转化为 了分散载荷, 大 大的增加 了工件在变 形时的面积, 从 而也抑 制了凹坑压痕缺陷 的出现。因此为 了避免 凹 坑式压痕的出现, 在实际模拟成形分析 中, 加入 弹性 垫来抑制凹坑式

板材多点成形中回弹的数值模拟及补偿研究

1 3 回弹量 的计 算 . 为直观地反映 回弹 ,按下式计算 回弹量 :

k。一k b

= _

式 中 :k 为板 材 回弹前 的平 均 曲率 ,k 为板 材 回弹 b , 后 的平均 曲率 。

曲面 z ,) ( y x方向的曲率通过下式计算 :

k 1 一【 = +(zO ) 】 a/x () 2 ‘

用 。

板 材成形 时 ,回弹是 不可 避 免 的现 象 。在外 载 荷作 用下 板材 的变形 由塑性 变形 和 弹性 变形 两部 分

5in l。为抑制 压痕 的产 生 ,在板 料上 下两侧 分别 放 n 置 了弹性垫 ,弹性垫材料为聚氨酯 ,简化为线性弹性 模 型 ,弹性模量 取 为 10 7 M a 0 . P ,泊松 比为 04 . ,密 度为 110 k/ 5 g m 。板 材 和 基 本 体 单 元 模 型 均 采 用 S E L6 H L 13壳单元 ,其 中板材 分 为 406个单 元 ,上 9 基本体分为 1 7 82 2个单 元 ,下基本 体分 为 1 4 93 8个 单元 。 图 1 示是板厚 为 1ml 所 i,目标 曲率半 径 为 R= l 2 0ml的圆柱 面的数值 模拟 有限元模 型 。图 2所 示 0 i l

数值模拟 ,分析得 出回弹趋势 和回弹分布 ,提出通过修正基本体群成形面来补偿 回弹的方法 ,并用 B样条 曲线拟合生成 的 曲面 。经过两次补偿 ,成形件精度提高 ,证 明该方 法可以很 好地补偿多点成形 中的 回弹。研 究结果对于减小 因 回弹带来 的 误差 ,提高成形件 的成形精度具有 十分重要的意义 。 关键词 : 多点成形 ; SD N L -Y A软件 ;回弹 ; 一 显 隐式算法

f :— — _

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多点拉形模具调形中弹性垫补偿方法的数值模拟研究

多点拉形技术是一种金属板料三维曲面成形的柔性加工方法,由一系列规则排列的基本体(或称冲头)组成的阵列代替传统冲压成形的整体模具。

在整体模具成形过程中,板料三维曲面零件由模具型面来成形,而在多点拉形中则由基本体球头的包络面(或称基本体群成形曲面)来完成。

各基本体的行程由计算机实时控制,根据零件的目标形状调整各个基本体的高度,从而准确、快速地构造出所需的成形曲面,实现零件的快速、柔性成形。

多点拉形中的各个基本体单元的行程可以独立地进行调节,改变各个基本体的高度就相当于重新构造了成形曲面。

压痕是多点拉形中特有的成形缺陷,严重影响着板材的成形质量,是多点拉形中必须解决的问题。

压痕是由于基本体上的集中载荷在板料上产生局部塑性变形形成的。

在多点拉形中抑制产生的压痕缺陷最有效的办法就是弹性垫技术。

在基本体群与板料之间加入弹性垫,由于弹性垫的常采用聚氨酯、橡胶等具有良好弹性的材料,能产生较大的弹性变形,填充了基本体群之间的间隙,基本体上的集中载荷得到了分散,板材的受力趋于均匀,从而有效的抑制压痕。

弹性垫具有一定的厚度,基本体群形成的包络面不与板料直接接触。

如果要成形目标曲面,基本体群调形就要考虑到弹性垫的厚度。

另一方面为得到较精确的成形件曲面,在基本体调形时必须考虑到弹性垫变形的问题。

弹性垫变形是不均匀的,对成形精度有很大影响。

压缩量是弹性垫变形量和初始厚度的比值,它可以用来表示弹性垫的变形程度,是调形中形面修正的重要参数。

通过有限元软件模拟出拉形的过程,对成形

不同参数的板料和使用不同的弹性垫下的结果进行研究,比较不同参数下成形面的修正情况。

主要研究内容如下:(1)对不同形面调形中弹性垫的补偿的数值模拟研究成形球面件时,垂直与拉形方向由内到外,开始压缩量变化不大,但由于球面件是双曲率形面,在垂直与拉形方向的边缘不易贴模,冲头对弹性垫的载荷相对较小,弹性垫的厚度变化相应的较小,从而计算得到的压缩量也较小。

基本体需要调整的高度从正向逐渐增大再到负向的逐渐增大。

而在拉形方向,从中心到边缘载荷不断增大,弹性垫的应力变大,厚度变化增加,压缩量也随之增大。

调整的高度也逐渐增大。

成吉林大学硕士学位论文形柱面件时,由于柱面件是单曲率形面,垂直与拉形方向的曲率为0,这样在垂直拉形方向弹性垫受到的载荷变化不大,压缩量变化也很小,在这个方向上可以不做调整。

在拉形方向上,从中心到边缘压缩量不断增大,高度的修正量也在增大。

(2)成形不同参数板料调形中弹性垫补偿的研究板料厚度对调形中弹性垫补偿的影响是由于板料的厚度的增加使板料抵抗变形的能力随之增强,若要成形相同的形状需要施加更大的力。

厚度的增加使整个板料的成形力都增加了。

所以在其他参数相同的条件下,不论是X、Y还是斜线方向,板料加厚,弹性垫的不均匀变形都会增加,基本体高度的调整也会变大。

成形面的曲率半径的影响是由于曲率半径不同,所加载的位移约束也有所不同,半径越小,曲率越大,成形相同大小的板材情况下,位移约束加载也越大。

这样弹性垫受到的载荷也变大,压缩量变大,但AB列的变化不大,基本体调整较小。

但在垂直拉形方向的边缘区域,半径越小,冲头对弹性垫的集中载荷

区域越不明显,这是因为半径变小,曲率变大,贴模变得困难。

半径越小,垂直拉形方向压缩量下降的越快,这时基本体的高度的调整也相应变大。

不同材料对弹性垫厚度变形的影响主要是每种材料都有自己的应力-应变曲线,屈服点、密度都有所不同,这样成形每种材料的成形力也不相同,在模拟的两种的模型中钢模型中弹性垫不均匀变形较大,弹性垫补偿较多,铝合金相对较小一些。

(3)成形件调形中弹性垫参数变化对补偿影响的研究弹性垫厚度增加,基本体调整高度变大。

对弹性和超弹性两种弹性垫模型进行了模拟比较,超弹性模型的形状变化要小于弹性模型,基本体调整较小。