软硬结合板的设计要求

PCB设计之Rigid-flex刚柔结合板应用

PCB设计之Rigid-flex刚柔结合板应用PCB设计趋势是往轻薄小方向发展。

除了高密度的电路板设计之外,还有软硬结合板的三维连接组装这样重要而复杂的领域。

软硬结合板又叫刚柔结合板。

随着FPC 的诞生与发展,刚柔结合线路板(软硬结合板)这一新产品逐渐被广泛应用于各种场合。

因此,软硬结合板,就是柔性线路板与传统硬性线路板,经过诸多工序,按相关工艺要求组合在一起,形成的同时具有FPC特性与PCB特性的线路板。

它可以用于一些有特殊要求的产品之中,既有一定的挠性区域,也有一定的刚性区域,对节省产品内部空间,减少成品体积,提高产品性能有很大的帮助。

柔性板的材料俗话说:工欲善其事,必先利其器,所以在考虑一个软硬结合板的设计及生产工艺时,做好充分的准备是非常重要的。

但这需要一定专业知识以及对所需物料特性的了解,软硬结合板所选用的材料直接影响后续生产工艺及其性能。

对于硬板(Rigid)的材料大家都比较熟悉,经常会用到FR4类型的材料。

但用于软硬结合的硬板材料也需要考虑到诸多要求。

需要宜于粘牢,良好的耐热性,以保证受热后刚挠结合部分伸缩度一致而不变形。

一般厂商采用树脂系列的刚性板材料。

对于软板(Flex)材料,选择尺寸涨缩较小的基材和覆盖膜。

一般采用较硬的PI制造的材料,也有直接使用无胶基材进行生产的。

软板材料如下所示:基材(Base Material):FCCL(Flexible Copper Clad Laminate)聚酰亚胺PI。

Polymide:Kapton(12.5um/20um/25um/50um/75um)。

柔曲度好,耐高温(长期使用温度为260C,短期内耐400C),高吸湿性,良好的电气特性和机械特性,抗撕裂性好。

耐气候性和化学药品性好,阻燃性好。

聚酯亚胺(PI)的使用最广泛。

其中80%都是美国DuPont公司制造。

聚酯PET。

Polyester(25um/50um/75um)。

廉价,柔曲度好,抗撕裂。

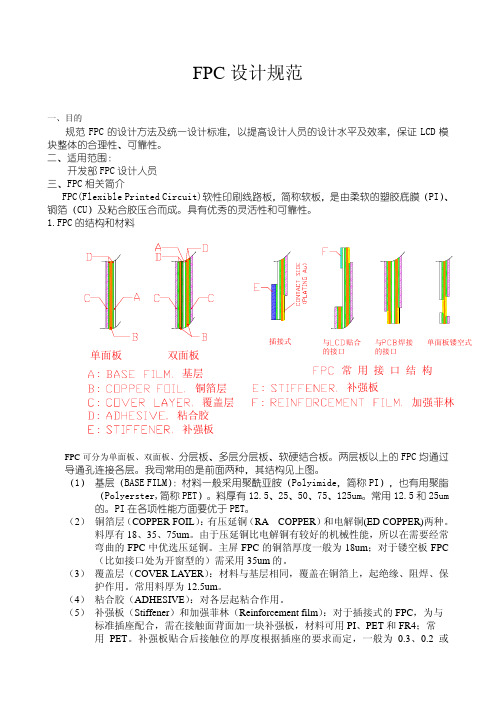

FPC设计规范

(3)

(4) 进行 LAYOUT。

ª ª

ª

ખ < ªl

Ş

ખ ખ< < ª

Ş

① 接口的放置:包括 LCD、模块、背光和触摸屏等的接口;这是 PCB 设计的一个关

键步骤,首先要确$定接口第一 PIN 和接口□的位置,可参考之前导入 PCB 的 FPC □外

> 形图-中各接口的位置标示,然后用 GLUE 命令将接◌口్ 固 定住。 ② -空---间CO布M局PA:R各E元P器CB件;的然封后装查一看定产都生在的F对PC比上报的告元,件如区有域不内完,善元的件地封方装,P按A照D 报边告缘提可

对于接口是插接型的,应采用电镀金。

(7) 尺寸公差控制:接口首 PIN 到末 PIN 的距离公差按+/-0.05;对位标宽度公差+/-0.03; 弯折区域宽度公差+/-0.30;金手指和加强菲林高度公差+/-0.20;FPC 上双面胶宽度公 差+/-0.30,位置公差+/-0.50;其余尺寸公差均可按+/-0.10。

0.12mm。对于需要 bonding 到 LCD 上的 FPC 端,需在接触面的背面设计加强菲林, 采用 12.5um 的 PI 料。

2. FPC 表面处理工艺 电镀金:附着性强、邦定性能好、延展性好. 插接式 FPC 必须采用电镀金工艺 化学金:附着性差、均匀性好、无法邦定、容易开裂

四、设计步骤 1. 制作 FPC 外形图 在 AUTOCAD 中,一般情况下以元件面为顶面,根据各配件的组装关系,在 FPC 上定出 LCD、背光、触摸屏的接口位置,模块接口的位置按客户要求,并对各接口标示顺序。 元件区域、单双层区域也要在 FPC 上清楚标示出来。完成后用 MOVE 命令以图上的边 角点为基点移至原点(0,0)位置。然后另存为 DXF 文档,将用于导入 POWERPCB 中 作为定位和外形的参考。如下图:

软硬结合板做法

FPCB板的常规做法以及特例分析常规做法:软板(单双面板、多层板)和软硬结合板。

软板(单双面板、多层板)一.单面板:普通单面板和单面双接触板1.普通单面板:有胶基材和无胶基材叠构:①有胶基材②无胶基材基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→下料→贴补强→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET →钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

2.单面双接触板⑴上下保护膜开口在同一区域时的做法:CC+CU+CC(纯铜箔+保护膜)。

此时镂空处线宽不能小于8mil;且为防止飘线,CC要压住线路至少20mil;另外要注意上下保护膜错开防止断线。

叠构:纯铜箔+保护膜基本流程:下料→钻孔包装→钻孔→首检/每小时抽检→下料→贴下保护膜→层压→首检/每小时抽检→化学清洗→两面贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

⑵上下保护膜开口不在同一区域时的做法:CU+CC(无胶基材+保护膜)。

此时CC的胶只能用环氧胶,不可用压克力胶;是走蚀刻PI线。

叠构:无胶基材+保护膜基本流程:下料→化学清洗→贴干膜→曝光→显影→首检/每小时抽检→蚀刻→首检/每小时抽检→去膜→首检/每小时抽检→AOI→化学清洗→烘干120℃15Min→下料→贴上保护膜→层压→首检/每小时抽检→化学清洗→两面贴抗KAPTON ETCH干膜→曝光→显影→首检/每小时抽检→预浸→蚀刻KAPTON→首检/每小时抽检→去膜→首检/每小时抽检→自动认位打孔→首检/每小时抽检→化学清洗→表面处理→首检/每小时抽检→刀模分割→首检/每小时抽检→ET→钢模冲切外形→首检/每小时抽检→FQC→QA→包装出货。

软硬结合板实验标准

软硬结合板实验标准

以下是软硬结合板实验标准的概述:

1. 板材尺寸:板材尺寸应为2440mm x 1220mm x 4.5mm。

2. 外观质量:板材的外观应该平整、无裂纹、变形、色差、污渍等缺陷。

3. 可锯性:板材应该能够方便地进行锯切,且在锯切后边缘应该平整光滑,无毛刺。

4. 端部保留力:板材应该能够承受端部有重量负荷的情况,同时不能发生破裂、爆裂等现象。

5. 拉伸强度和弯曲强度:板材的拉伸强度应该在1.5MPa以上,弯曲强度应该在

6.0MPa以上。

6. 表面硬度:板材的表面硬度应该在硬度计上读取不低于25N 的数值。

7. 结合强度:板材的结合强度应该通过所选用的胶水、压合温度和时间等因素来控制。

8. 其他测试:除上述测试外,还应进行悬挂强度、冲击强度、耐久性等多项测试。

以上是软硬结合板实验标准的概述,具体标准可根据实际情况来制定。

软硬结合板设计制作指引与流程控制要点解析

Flex core

TUC-84P NF 106 70%

NF PP 106 72%

L5 L6

TUC-722-7 2m il(H/0) TUC-72P-7 106 73% H PSR4000 G23K

R1566W 2m il

Norm al106 78 T

L3-L4

GM E suggest material: Panasonic Board cutting –I/L D/F – I/L exposure – DES ---–– AOI– B.O. – Sticking Cover lay – Pressing cover lay – Measuring expansion Coefficient – PE Punch --FQC

L2-L3

Board cutting – Mech. drill –Shadow–Button image -- Button Plating – I/L D/F – I/L exposure – DES –AOI – B.O. – Sticking Cover lay – Pressing cover lay – Measuring expansion Coefficient –PE Punch -- FQC

Board cutting –Mech. Drill–Shadow-- Button Image– Button plate -- I/L D/F – I/L exposure – DES –– AOI– B.O. – Sticking Cover lay – Pressing cover lay – ENIG– Punch Finger--Measuring expansion Coefficient –PE Punch -- FQC Board cutting (Single side FCCL Preparation) NF PP Open – Plasma – B.O. – Pressing(L2&&L34&L5) – Laser Drill –– De-smear – PTH+ Flash –Panel Plate—IL D/F – DES –UV Cut PI -- AOI —B/O Pressing—Laser Drill—Mech. Drill – De-burr – De-smear – PTH+ Flash —Panel Plate—D/F--- DES—AOI—S/M – C/M – ENIG –Pre-Routing – Laser De-cap – Laser Routing – Routing – ET – Pressing stiffener– FQC – Packing

软硬结合板

三、我司所量产的六款软硬结合板 的良率统计表

序 号

华大料号

定单量 生产时间 生产良率

1 D2-005C001 17.085k 16天

75%

2 D2-005C007 2.02k 11天

85.4%

3 M3-008C0100 9.7k

13天

80%

4 M3-008C0119 7.92k 10天

• 3.10--其它特殊情况需要协商处理。

设计示意图

采用点状设计 菲林

七、一些不良品图片

硬板(FR-4)结构图片

讨论:

• 目前硬板流程有两种: • 一种采用激光切割, • 另外一种采用锣机锣槽开窗 • 激光切割的方式沉铜时不需要保护内层覆盖膜,

而锣槽开窗的方式沉铜时需要保护内层覆盖膜, 目前对策是贴红胶带保护,以后量大,还是要贴 红胶带作业?

• (一)、两层软硬结合板: • 华大料号:D2-005C001,D2-005C007 • D2-005C007set图

(二)、三层软硬结合板:

华大料号:M3-011C0119, M3-011C硬结合板

华大料号:M4-011C0390, M4-011C0436, M4-011C0753, M4-011C0754, M4-029C0164

• 3.4--外层线路菲林(GTL面和 GBL面)增加保护内层线路pcs 光学点保护点;

• 3.5--如遇到过渡区有金手指的 产品结构设计保护点;

设计示意图

pcs光学点保护 点

• 3.6--对于走图形电镀工艺的板, 图 形菲林导通孔孔环要比线路导通孔 单边≧0.075mm,同时要保证孔环 边最小间距≧0.075mm;

– 导通孔到产品硬板边缘(过渡区边缘)最小距 离为0.7mm以上,

软硬结合板设计制作指引和流程控制要点

常见构造及工艺流程(1+HDI 6L)

• 1+1R+2F+1R+1 :1+HDI构造旳硬板夹软板构造

L3-L4

Layer L1 L2

L3 L4

L5 L6

Stack-up

coverlay AD Copper PI Copper AD coverlay

13um 25um 18um 50um 18um 25um 13um

48.30

H

T

38.0%

35

PSR4000 G23K

30

572

GME suggest material: Panasonic R1556W and R1551LV

Board cutting –I/L D/F – I/L exposure – DES ---–– AOI– B.O. – Sticking Cover lay – Pressing cover lay – Measuring expansion Coefficient – PE Punch --FQC

L2-L3

Board cutting – Mech. drill –Shadow–Button image -- Button Plating – I/L D/F – I/L exposure – DES –AOI – B.O. – Sticking Cover lay – Pressing cover lay – Measuring expansion Coefficient –PE Punch -- FQC

Stack-up

Coverlay 25um

AD 25um

Copper 17.5um

PI

50um

Copper 17.5um

软硬结合板的设计与生产工艺

软硬结合板的设计与生产工艺1.前言工业、医疗设备、3G手机、LCD电视及其它消费类电子如:电子计算机用的硬盘驱动器、软盘驱动器、手机、笔记本计算机、照相机、摄录机、PDA等便携式电子产品市场需求的不断扩大,电子设备越来越向着轻、薄、短、小且多功能化的方向发展。

特别是高密度互连结构(HDI)用的柔性板的应用,将极大地带动柔性印制电路技术的迅猛发展,同时随着印制电路技术的发展与提高,软硬结合板(Rigid-Flex PCB)的开发研究并得到大量的应用,预计全球今后软硬结合板的供应量将会大量增加。

同时,软硬结合板的耐久性与挠性,亦使其更适合于医疗与军事领域应用,逐步蚕食刚性PCB的市场份额。

由于韩国、台湾地区有大量手机厂商,因此这些厂商主导了软硬结合板市场。

据台湾电路板协会(TPCA)的数据,目前该地区约有200家PCB生产商。

香港地区也有少数企业在生产软硬结合板,但大约有不到五家企业具备良好的生产技术。

在中国大陆,这类产品在总体PCB市场中所占比例不大,台湾地区工业技术研究院(IEK)估计仅占2%左右。

但大陆的生产份额正不断增长,厂商们都意识到,软硬结合板既轻且薄,而且紧凑,特别适合最新式的便携电子和高端医疗及军事设备——这些终端产品目前都在推升大陆软硬结合板的产量。

因此,业内人士预计软硬结合板将在未来几年超越其它类型的PC B。

产品虽好,制造门槛有些高,在所有类型的PCB中,软硬结合板对于恶劣应用环境的抵抗力最强,因此受到医疗与军事设备生产商的青睐。

软硬结合板兼具刚性PCB的耐久力和柔性PCB的适应力。

中国大陆的企业正在提高此类PCB占总体产量的比例,以充分利用需求不断增长的大好机会。

减少电子产品的组装尺寸、重量、避免连线错误,增加组装灵活性,提高可靠性,实现不同装配条件下的三维立体组装,是电子产品日益发展的必然需求,挠性电路作为一种具有薄、轻、可挠曲等可满足三维组装需求的特点的互连技术,在电子及通讯行业得到日趋广泛的应用和重视。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

软硬结合板的设计要求

1. 引言

软硬结合板是一种具有软硬件结合特性的电子设备板,它将软件和硬件相结合,旨在提供更高的性能和灵活性。

本文将探讨软硬结合板的设计要求,并介绍如何满足这些要求。

2. 设计要求

2.1 硬件设计要求

2.1.1 硬件选择

在软硬结合板的设计中,选择适当的硬件是至关重要的。

需要根据项目需求选择适当的处理器、存储器、传感器等硬件组件。

硬件应具有良好的兼容性和稳定性,以确保软硬结合板的正常运行。

2.1.2 接口设计

软硬结合板通常需要与其他设备或系统进行通信。

在设计过程中需要考虑接口设计。

接口应该易于使用、可靠稳定,并且能够满足数据传输速率和容量的需求。

2.1.3 散热设计

由于软硬结合板通常会产生较高的热量,在设计过程中需要考虑散热问题。

散热设计应确保设备在长时间运行时的稳定性和可靠性。

可以采用散热片、风扇等散热装置,以提高散热效果。

2.2 软件设计要求

2.2.1 系统架构设计

在软硬结合板的设计中,系统架构设计是至关重要的。

系统架构应该清晰明确,各个模块之间的关系和功能应该明确定义。

系统架构还应具有良好的扩展性和可维护性。

2.2.2 软件开发环境

选择适当的软件开发环境对于软硬结合板的设计非常重要。

软件开发环境应具有良好的兼容性,并提供丰富的开发工具和库。

软件开发环境还应支持多种编程语言,以满足不同项目需求。

2.2.3 软件接口设计

软硬结合板通常需要与其他设备或系统进行数据交互,因此需要进行软件接口设计。

软件接口应该易于使用、可靠稳定,并且能够满足数据传输速率和容量的需求。

3. 满足设计要求的方法

3.1 硬件设计方法

3.1.1 硬件选择方法

在选择硬件时,可以根据项目需求进行评估和比较。

可以考虑处理器的性能、功耗、价格等因素,选择适合项目需求的处理器。

同样,也需要考虑存储器、传感器等硬件组件的性能和稳定性。

3.1.2 接口设计方法

在接口设计中,可以使用标准接口或自定义接口。

标准接口具有广泛的兼容性和可靠性,但可能无法满足特定需求。

自定义接口可以根据项目需求进行设计,以满足特定的数据传输需求。

3.1.3 散热设计方法

散热设计可以采用多种方法。

可以使用散热片来提高散热效果。

可以使用风扇或风道来增加空气流动,提高散热效果。

还可以使用导热胶或导热管来提高散热效果。

3.2 软件设计方法

3.2.1 系统架构设计方法

系统架构设计应该遵循模块化和分层化的原则。

可以将整个系统划分为多个功能模块,并明确定义各个模块之间的关系和功能。

还可以使用UML图等工具来辅助系统架构设计。

3.2.2 软件开发环境方法

选择适当的软件开发环境可以提高开发效率和质量。

可以选择通用的集成开发环境(IDE),如Eclipse、Visual Studio等。

可以选择适合特定项目需求的开发工具和库。

3.2.3 软件接口设计方法

软件接口设计应该遵循简单易用、可靠稳定的原则。

可以使用标准接口或自定义接口。

标准接口具有广泛的兼容性和可靠性,但可能无法满足特定需求。

自定义接口可以根据项目需求进行设计。

4. 结论

软硬结合板的设计要求包括硬件设计要求和软件设计要求。

在硬件设计方面,需要选择适当的硬件、设计合理的接口和散热系统。

在软件设计方面,需要进行系统架构设计、选择合适的开发环境和设计良好的软件接口。

通过满足这些要求,可以设计出高性能、灵活性强的软硬结合板。

以上是关于软硬结合板的设计要求的详细介绍。

希望本文能够对读者了解软硬结合板的设计要求有所帮助。