FANUC I MD刀库设定

FANUC0iM对刀操作步骤

FANUC0iM对刀操作步骤

1、回原点(打开急停按钮,回原点按钮,XYZ回原点)

2、隐蔽机床床身,设置装夹方式为工艺板的装夹,隐藏冷却液管,设置毛坯尺寸100*100*40(注意勾选更换工件)。

3、选择基准芯棒对刀,基准芯棒尺寸(H:100,D:20),塞尺1mm

4、对刀:(设置工件的原点为上表面的对角线交点)

a)X轴对刀:先将ZY平面的Y轴移动到中间;切换到ZX平面,调X轴右

侧靠近工件;将塞尺检查调节至合适(细小调节时,可以用手动脉冲调

节);此时的X轴的坐标值为100/2+1+20/2=61;点击OFFSET--坐标系--

输入X61--测量;此时X轴的坐标测量完毕。

b)Y轴对刀:Z提刀,将ZX平面的X轴移动到中间;切换到ZY平面,调Y

轴右侧靠近工件(如果在工件左侧的话就需要输入负值);将塞尺检查调

节至合适;此时输入Y61--测量。

c)Z轴对刀:卸下测量芯棒,添加端铣刀到1号位,手动输入状态下开始

试切,点击主轴正转。

先调节XY轴对准工件中间,然后Z轴快速下刀(快

到达工件时,用增量即手动脉冲进给)有铁屑飞出时,输入Z0--测量。

此时可以检测一下工件Z轴坐标是否正确,在程序PROG--MDI中输入

G54G0X0Y0Z10--INSET--点击循环启动,目测一下距离。

然后Z轴台刀。

输入程序:编辑状态下--程序PROG--DIR--输入05(系统自带程序)--INSET。

测量--刀路测量--查看刀路轨迹。

点击自动--关上舱门--点击循环启动。

5、。

FANUC 发那科刀库调试方法及步骤【干货】

一、刀库功能运转调试K7.0=1(刀库使用功能打开)用到的信号(X9.5刀库原点信号,X9.4刀库计数信号,X0.1回刀开关信号,X0.2倒刀开关信号,X8.5ATC刹车,X8.6ATC扣刀,X8.7ATC原点,Y3.1刀库正转输出,Y3.2刀库反转输出,,Y3.3刀臂正转输出,Y1.0刀套上电磁阀,Y1.1刀套下电磁阀)。

只有X0.1信号有效时,刀库才可以转动。

如果刀库正转不到位,计数不成功则需要把刀库计数的常开常闭点切换K2.3=1(刀库计数切换)将刀库运转到1号到注意检查刀套的1号刀位置是否正位(X9.5是否有效)。

二、主轴定向调试以及第二参考点调试M代码指令:M19(主轴定向)。

按操作面板的主轴定向或者在自动或录入方式输入M19,主轴定向输出,系统接收到主轴定向完成信号后运行结束。

按操作面板的主轴定向或者复位键取消定向输出。

主轴装上刀具将刀臂摇动到换刀点选取合适的位置将定位角度和第二参考点输入到系统参数中。

三、倒刀回刀调试用到的M代码:M81:倒刀M82:回刀用到的信号(X0.0倒刀磁开关信号,X0.1回刀磁开关信号,X8.7手臂原点信号,Y1.0刀套上电磁阀,Y1.1刀套下电磁阀)。

倒刀输出:在自动方式(需X0.1回刀开关有效)或录入方式,当Z轴回到第二参考点时且无扣刀确认信号(X8.6=0),输入M81,倒刀输出,接受到倒刀开关信号X0.0后结束。

回刀输出:在自动方式(自动方式需X0.0有效)或录入方式,当机械手臂在原点位置(X8.7=1)时,输入M82,回刀输出,接受到回刀磁开关信号X0.1后结束。

四、主轴松拉刀控制用到的M代码:M83, 松刀M84: 紧刀用到的信号(X8.2刀具放松到位,X8.1刀具夹紧到位,X8.6扣刀确认信号,X8.0松拉刀开关信号,Y0.7刀具放松)。

松拉刀条件:主轴在停止状态松刀(自动方式)要求机械手在扣刀位置,有紧刀到位信号X8.1。

紧刀(自动方式)有松刀到位信号X8.2。

发那科OI-M系统排刀方法

发那科OI-MD系统机械手排刀、不能换刀故障排除方法一、梯图版本号为:SH4B-B2。

二、Z轴不在第二参考点的时候,在MDI下输入一个换刀指令,例如:T1 M6;按程式启动键后,Z轴不动,没有回第二参考点的动作。

马上出现#1002 Z AXIS NOT 2 POSITIONO(Z轴不在换刀点)报警。

但是单独输入一个G91 G30 Z0的回第二参考点程式,Z轴又能够回到第二参考点,在第二参考点再输入一个换刀指令,例如:T1 M6;按程式启动键后,刀臂有时候不动,有时候又会执行换刀动作,但到把刀送到主轴以后就又不动了,刀臂卡在那里。

但这个时候刀杯又开始回刀动作了,刀杯卡到刀臂上,幸好这个时候没有刀头,没有造成大的损失,(只是刀杯损坏了一点)。

然后刀盘开始不停的正转一会、反转一会,找不到刀号,按任何键都停不下来,只有按下急停按钮。

另外一种现象就是如果输入的刀号不是倒下来的刀杯号的话,例如:倒下来的是#1刀,如果要换#3刀的话,输入T3 M6,按程式启动键后刀臂不会动,刀盘在那里不停的正转、反转,找不到相应的刀号,重复上面的第一种情况。

经检查与刀库有关的输入、输出点位一切正常。

X5.2--------刀库定位与记数;X5.3--------刀杯向下到位检测;X5.1--------刀杯向上到位检测;X11.4-------紧刀到位检测;X11.5-------松刀到位检测;Y5.2---------刀杯向上;Y7.2---------刀杯向下;Y4.6---------刀臂正转;Y5.0---------刀臂反转;Y0.5---------刀盘正转;Y1.5---------刀盘反转;Y7.0---------主轴松刀。

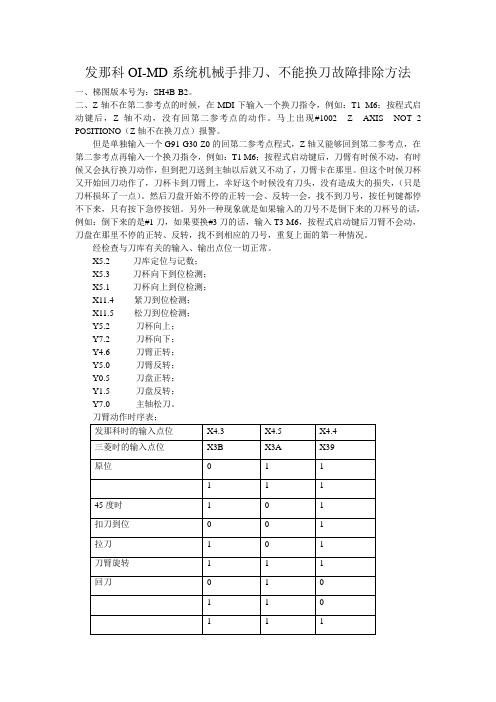

刀臂动作时序表;循环以上的动作。

机械手要换刀就必须用到宏程式,检查发现程序当中没有宏程式,宏程式平时是隐藏看不到的,要看到的话就必须先把参数#3202的第四位设为1,见下图:然后在程式编辑画面输入以O9001开头的程式(宏程式中只认O9001)。

FANUCIMD刀库设定

FANUCIMD⼑库设定

FANUC 0I MD⼑库设定

D300;00000000 0 100

K5 1:⼑套定位信号取反,V6 V8 马克⼑库设1。

其他⼑库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴⼑号D1---D24⼑具表

C0 当前⼑套号

⼤⼑定义;D100=⼤⼑数⽬,例如有2把⼤⼑时D001 D003 D005 将是99,表⽰T1 T3和T5号⼑不能使⽤,⼤⼑装在T2和T4上,⾃动

换⼑时⼤⼑可以和⼤⼑互换,⼤⼑换⼩⼑时有可能会换两次⼑,先将⼤⼑放回⼤⼑⼑位,再去换⼩⼑。

⼑库乱⼑时⼑具表刷新:

1)在⼿轮模式下按下⼑库正转键和程序暂停键或者程序启动键转动⼑库到1号⼑位。

(MDI⽅式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当⼑库卡⼑时,可以按下SET***操作中的第8个RESET TOOL开关后,在⼿轮⽅式下同时按下⼑库正转和Z-键,⼑库将执⾏单步动作,直到整个换到动作结束,然后关掉开关8。

另⼀种⽅法是⼿动将⼑库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换⼑过程中频繁卡⼑,将参数4075(主轴定位宽度)+20-30。

FANUC_Series_0i-MD数控铣床面板操作与对刀

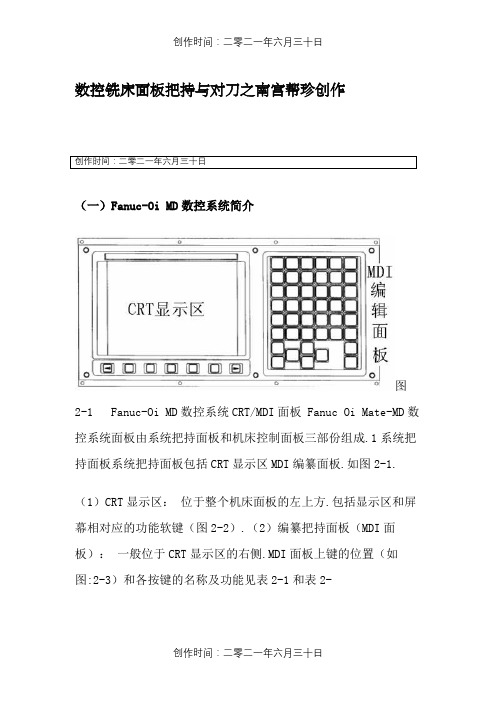

数控铣床面板把持与对刀之南宫帮珍创作创作时间:二零二一年六月三十日(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板 Fanuc Oi Mate-MD数控系统面板由系统把持面板和机床控制面板三部份组成.1系统把持面板系统把持面板包括CRT显示区MDI编纂面板.如图2-1.(1)CRT显示区:位于整个机床面板的左上方.包括显示区和屏幕相对应的功能软键(图2-2).(2)编纂把持面板(MDI面板):一般位于CRT显示区的右侧.MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2.图2-2 Fanuc Oi Mate-MD数控系统CRT显示区 1功能软键 2扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明序号按键符号名称功能说明1 位置显示键显示刀具的坐标位置.2 法式显示键在“edit”模式下显示存储器内的法式;在“MDI”模式下, 输入和显示MDI数据;在“AOTO”模式下, 显示以后待加工或者正在加工的法式.3 参数设定/显示键设定并显示刀具赔偿值工件坐标系已经及宏法式变量.4 系统显示键系统参数设定与显示, 以及自诊断功能数据显示等.5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形.表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有把持停止或解除报警, CNC复位.2 帮手键提供与系统相关的帮手信息.3 删除键在“Edit”模式下, 删除以输入的字及CNC 中存在的法式.4 输入键加工参数等数值的输入.5 取消键清除输入缓冲器中的文字或者符号.6 拔出键在“Edit”模式下, 在光标后输入的字符.7 替换键在“Edit”模式下, 替换光标所在位置的字符.8 上档键用于输入处在上档位置的字符.9 光标翻页键向上或者向下翻页10 法式编纂键用于NC法式的输入.11 光标移动键用于改变光标在法式中的位置.2机床控制面板Fanuc Oi Mate-MD数控系统的控制面板通常在CRT显示区的下方(如图:2-3), 各按键(旋钮)的名称及功能见表2-3.图2-3 Fanuc Oi Mate-MD数控系统的控制面板表2-3 Fanuc Oi Mate-MD数控系统的控制面板各按键及功能序号按键旋钮符号按键旋钮名称功能说明1 系统电源开关按下左边绿色键, 机床系统电源开;按下右边红色键,机床系统电源关.2 急停按键紧急情况下按下此按键, 机床停止一切的运动.3 循环启动键在MDI或者MEM模式下, 按下此键, 机床自动执行以后法式.序号按键旋钮符号按键旋钮名称功能说明4 循环启动停止键在MDI或者MEM模式下, 按下此键, 机床暂停法式自动运行, 直接再一次按下循环启动键.5 进给倍率旋钮以给定的F指令进给时, 可在0—150%的范围内修改进给率.JOG方式时, 亦可用其改变JOG速率.6 机床的工作模式1) DNC:DNC工作方式2)EDIT:编纂方式3) MEM:自动方式4) MDI:手动数据输入方式5) JOG:手动进给方式6) MPG:手轮进给方式7)ZRN:手动返回机床参考零点方式序号按键旋钮符号按键旋钮名称功能说明7 轴进给方向键在JOG或者RAPID模式下,按下某一运动轴按键, 被选择的轴会以进给倍率的速度移动, 松开按键则轴停止移动.8 主轴顺时针转按键按下此键, 主轴顺时针旋转.9 主轴逆时针转按键按下此键, 主轴逆时针旋转.10 法式跳段开关键在“MEM”模式下, 此键ON时(指示灯亮), 法式中“/”的法式段被跳过执行:此键“off”时(指示灯灭), 完成执行法式中的所有法式段.11 Z轴锁定开关键在“MEM”模式下, 此键ON时(指示灯亮), 机床Z轴被锁定.12 选择停止开关键在“MEM”模式下, 此键ON时(指示灯亮), 法式中的M01有效, 此键OFF时(指示灯灭), 法式中M01无效.序号按键旋钮符号按键旋钮名称功能说明13 空运行开关键在“MEM”模式下, 此键ON时(指示灯亮), 法式以快速方式运行;此键OFF时(指示灯灭), 法式以F所指令的进给速度运行.14 单段执行开关键在“MEM”模式下, 此键ON时(指示灯亮), 每按一次循环启动键, 机床执行一段法式后暂停;此键OFF时(指示灯灭), 每按一次循环启动键, 机床连续执行法式段.15 空气冷气开关键按此键可以控制空气冷却的翻开或者关闭.16 冷却液开关键按此键可以控制冷却液的翻开或者关闭.17 机床润滑键按一下此键, 机床会自动加润滑油.序号按键旋钮符号按键旋钮名称功能说明18 机床照明开关键此键ON时, 翻开机床的照明灯;此键OFF时, 关闭机床照明灯.(二)机床把持1开机在把持机床之前必需检查机床是否正常, 并使机床通电, 开机顺序如下:(1)先开机床总电源;(2)然后开机床稳压器电源;(3)开机床电源;(4)开数控系统电源(按控制面板上的POWER ON按钮);(5)最后把系统急停键旋起.2机床手动返回参考点CNC机床上有一个确定的机床位置的基准点, 这个点叫做参考点.通常机床开机以后, 第一件要做的事情就是使机床返回到参考点位置.如果没有执行返回参考点就把持机床, 机床的运动将不成预料.行程检查功能在执行返回参考点之前不能执行.机床的误举措有可能造成刀具机床自己和工件的损坏, 甚至伤害到把持者.所以机床接通电源后必需正确的使机床返回参考点.机床返回参考点有手动返回参考点和自动返回参考点两种方式.一般情况下都是使用手动返回参考点.手动返回参考点就是用把持面板上的开关或者按钮将刀具移动到参考点位置.具体把持如下:(1)先将机床工作模式旋转到方式;(2)按机床控制面板上的+Z轴, 使Z轴回到参考点(指示灯亮).(3)再按+X轴和+Y 轴, 两轴可以同时进行返回参考点.自动返回参考点就是用法式指令将刀具移动到参考点.例如执行法式:G91 G28 Z0;(Z轴返回参考点)X0 Y0;(XY轴返回参考点)注意:为了平安起见, 一般情况下机床回参考点时, 必需先使Z轴回到机床参考点后才可以使XY返回参考点.XYZ三个坐标轴的参考点指示灯亮起时, 说明三条轴分别回到了机床参考点.3关机关闭机床顺序步伐如下:(1)首先按下数控系统控制面板的急停按钮;(2)按下POWER OFF按钮关闭系统电源;(3)关闭机床电源;(4)关闭稳压器电源;(5)关闭总电源.注:在关闭机床前, 尽量将XYZ轴移动到机床的年夜致中间位置, 以坚持机床的重心平衡.同时也方便下次开机后返回参考点时, 防止机床移动速渡过年夜而超程.4手动模式把持手动模式把持有手动连续进给和手动快速进给两种.在手动连续(JOG)方式中, 按住把持面板上的进给轴(+X+Y+Z或者-X-Y-Z), 会使刀具沿着所选轴的所选方向连续移动.JOG进给速度可以通过进给速率按钮进行调整.在快速移动(RIPID)模式中, 按住把持面板上的进给轴及方向, 会使刀具以快速移动的速度移动.RIPID移动速度通过快速速率按钮进行调整.(图2-6)手动连续进给(JOG)把持的步伐如下:(1)按下方式选择开关的手动连续(JOG)选择开关;(2)通过进给轴(+X+Y+Z或者-X-Y-Z), 选择将要使刀具沿其移动的轴和方向.按下相应的按钮时, 刀具以参数指定的速度移动.释放按钮, 移动停止.快速移动进给(RIPID)的把持与JOG方式相同, 只是移动的速度纷歧样, 其移动的速度跟法式指令G00的一样.注:手动进给和快速进给时, 移动轴的数量可以是XYZ中的任意一个轴, 也可以是XYZ三个轴中的任意2个轴一起联动, 甚至是3个轴一起联动, 这个是根据数控系统参数设置而定.5手轮模式把持在Fanuc Oi Mate-MD数控系统中, 手轮是一个与数控系统以数据线相连的自力个体.它由控制轴旋钮移动量旋钮和手摇脉冲发生器组成(如图2-7)所示.图2-7 手轮在手轮进给方式中, 刀具可以通过旋转机床把持面板上的手摇脉冲发生器微量移动.手轮旋转一个刻度时, 刀具移动的距离根据手轮上的设置有3种分歧的移动距离, 分别为:0.001mm0.01mm0.1mm.具体把持如下:(1)将机床的工作模式拧得手轮(MPG)模式;(2)在手轮中选择要移动的进给轴, 并选择移动一个刻度移动轴的移动量.(3)旋转手轮的转向想对应的方向移动刀具, 手轮转动一周时刀具的移动相当于100个刻度的对应值.注:手轮进给把持时, 一次只能选择一个轴的移动.手轮旋转把持时, 请按每秒5转以下的速度旋转手轮.如果手轮旋转的速度超越了每秒5转, 刀具有可能在手轮停止旋转后还不能停止下来或者刀具移动的距离与手轮旋转的刻度不相符.6手动数据输入(MDI模式)在MDI方式中, 通过MDI面板, 可以编制最多10行的法式并被执行, 法式的格式和普通法式一样.MDI运行使用于简单的测试把持, 比如:检验工件坐标位置, 主轴旋转等一些简短的法式.MDI方式中编制的法式不能被保管, 运行完MDI上的法式后, 该法式会消失.使用MDl键盘输入法式并执行的把持步伐如下:(1)将机床的工作方式设置为MDI方式;(2)按下MDI把持面板上的“PROG”功能键选择法式屏幕.通过系统把持面板输入一段法式, 例如使主轴转动法式输入:S1000 M03.(3)按下EOB键, 再按下INPUT键, 则法式结束符号被输入;(4)按循环启动按钮, 则机床执行之前输入好的法式.如:S1000 M03, 该法式段的意思是主轴顺时针旋转1000r/min.7法式创立和删除(1)法式的创立:首先进入EDIT编纂方式, 然后按下PROG键, 输入地址键O, 输入要创立的法式号, 如:O0001,最后按下“INSERT”键, 输入的法式号被创立.然后再按编制好的法式输入相应的字符和数字, 再按下INPUT键, 法式段内容被输入.(2)法式的删除:让系统处于EDIT方式, 按下功能键“PROG”, 显示法式显示画面, 输入要删除的法式名:如O0001;再按下“DELETE”键, 则法式O0001被删除.如果要删除存储器里的所有法式则输入:O-9999, 再按下“DELETE”键即可.8刀具赔偿参数的输入刀具长度赔偿量和刀具半径赔偿量由法式中的H或者D代码指定.H或者D代码的值可以显示在画面上, 并借助画面上进行设定.设定和显示刀具赔偿值的步伐如下:(1)按下功能键“OFFSET/SETTING”(2)按下软键“OFFSET”或者屡次按下“OFFSET/SETTING”键直到显示刀具赔偿画面(如图2-8).(3)通过页面键和光标键将光标移到要设定和改变赔偿值的处所, 或者输入赔偿号码.(4)要设定赔偿值, 输入一个值并按下软键“INPUT”.要修改赔偿值, 输入一个将要加到以后赔偿值的值(负值将减小以后的值)并按下“+INPUT”.或者输入一个新值, 并按下“INPUT”键.图2-8 H和D赔偿的显示界面9法式自动运行把持机床的自动运行也称为机床的自动循环.确定法式及加工参数正确无误后, 选择自动加工模式, 按下数控启动键运行法式, 对工件进行自动加工. 法式自动运行把持如下:(1)按下“PROG”键显示法式屏幕;(2)按下地址键“O”以及用数字键输入要运行的法式号, 并按下“O SRH”键;(3)按下机床把持面板上的循环启动键(CYCLE START).所选择的法式会启动自动运行, 启动键的灯会亮.当法式运行完毕后, 指示灯会熄灭.在中途停止或者暂停自动运行时, 可以按下机床控制面板上的暂停键(FEED HOLD), 暂停进给指示灯亮, 而且循环指示灯熄灭.执行暂停自动运行后, 如果要继续自动执行该法式, 则按下循环启动键(CYCLE START), 机床会接着之前的法式继续运行.要终止法式的自动运行把持时, 可以按下MDI面板上的“RESET”键, 此时自动运行被终止, 并进入复位状态.当机床在移动过程中, 按下复位键“RESET”时, 机床会减速直到停止.(三)刀具的装置1刀柄数控铣床/加工中心上用的立铣刀和钻头年夜多采纳弹簧夹套装夹方式装置在刀柄上的, 刀柄由主柄部, 弹簧夹套夹紧螺母组成, 如图2-9所示.图2-9 刀柄的结构2铣刀的装夹铣刀装置顺序:1把弹簧夹套装置在夹紧螺母里;2将刀具放进弹簧夹套里边;3将前面做的刀具整体放到与主刀柄配合的位置上并用扳手将夹紧螺母拧紧使刀具夹紧.4将刀柄装置到机床的主轴上.由于铣刀使用时处于悬臂状态, 在铣削加工过程中, 有时可能呈现立铣刀从刀夹中逐渐伸出, 甚至完全失落落, 致使工件报废的现象, 其原因一般是因为刀夹内孔与立铣刀刀柄外径之间存在油膜, 造成夹紧力缺乏所致.立铣刀出厂时通常都涂有防锈油, 如果切削时使用非水溶性切削油, 弹簧夹套内孔也会附着一层雾状油膜, 当刀柄和弹簧夹套上都存在油膜时, 弹簧夹套很难牢固夹紧刀柄, 在加工中立铣刀就容易松动失落落.所以在立铣刀装夹前, 应先将立铣刀柄部和弹簧夹套内孔用清洗液清洗干净, 擦干后再进行装夹.当立铣刀的直径较年夜时, 即使刀柄和刀夹都很清洁, 还是可能发生失落刀事故, 这时应选用带削平缺口的刀柄和相应的正面锁紧方式.立铣刀夹紧后可能呈现的另一问题是加工中立铣刀在刀夹端口处折断, 其原因一般是因为刀夹使用时间过长, 刀夹端口部已磨损成锥形(四)对刀在加工法式执行前, 调整每把刀的刀位点, 使其尽量重合某一理想基准点, 这一过程称为对刀.对刀的目的是通过刀具或对刀工具确定工件坐标系与机床坐标系之间的空间位置关系, 并将对刀数据输入到相应的存储位置.它是数控加工中最重要的工作内容, 其准确性将直接影响零件的加工精度.对刀作分为X Y向对刀和Z向对刀.1对刀方法根据现有条件和加工精度要求选择对刀方法,可采纳试切法寻边器对刀机内对刀仪对刀自动对刀等.其中试切法对刀精度较低, 加工中经常使用寻边器和Z向设定器对刀, 效率高, 能保证对刀精度. 2对刀工具(1)寻边器寻边器主要用于确定工件坐标系原点在机床坐标系中的XY值, 也可以丈量工件的简单尺寸. 寻边器有偏心式和光电式等类型, 如图2-9所示.其中以偏心式较为经常使用. 偏心式寻边器的测头一般为10mm和4mm两种的圆柱体 , 用弹簧拉紧在偏心式寻边器的测杆上.光电式寻边器的测头一般为10mm的钢球, 用弹簧拉紧在光电式寻边器的测杆上, 碰到工件时可以退让, 并将电路导通, 发出光讯号.通过光电式寻边器的指示和机床坐标位置可获得被测概况的坐标位置.(2)Z轴设定器Z轴设定器主要用于确定工件坐标系原点在机床坐标系的Z 轴坐标, 或者说是确定刀具在机床坐标系中的高度. Z轴设定器有光电式和指针式等类型, 如图2-10所示.通过光电指示或指针判断刀具与对刀器是否接触, 对刀精度一般可达0.005mm.Z轴设定器带有磁性表座, 可以牢固地附着在工件或夹具上, 其高度一般为50mm或100mm.(a)偏心式 (b)光电式图2-9 寻边器(a)光电式 (b)指针式图2-10 Z轴设定器3对刀实例以精加工过的零件毛坯,如图2-11所示, 采纳寻边器对刀, 其详细步伐如下:(1)X, Y向对刀①将工件通过夹具装在机床工作台上, 装夹时, 工件的四个正面都应留出寻边器的丈量位置. ②快速移开工作台和主轴, 让寻边器测头靠近工件的左侧;③改用手轮把持, 让测头慢慢接触到工件左侧, 直到目测寻边器的下部侧头与上固定端重合, 将机床坐标设置为相对坐标值显示, 按MDI面板上的按键X, 然后按下INPUT, 此时以后位置X 坐标值为0;④抬起寻边器至工件上概况之上, 快速移开工作台和主轴, 让测头靠近工件右侧;⑤改用手轮把持, 让测头慢慢接触到工件右侧, 直到目测寻边器的下部侧头与上固定端重合, 记下此时机械坐标系中的X坐标值, 若测头直径为10mm,则坐标显示为110.000;图2-11 100x60x30的毛坯⑥提起寻边器, 然后将刀具移动到工件的X中心位置, 中心位置的坐标值110.000/2=55, 然后按下X键, 按INPUT键, 将坐标设置为0, 检查并记下此时机械坐标系中的X坐标值.此值为工件坐标系原点W在机械坐标系中的X坐标值.⑦同理可测得工件坐标系原点W在机械坐标系中的Y坐标值. (2)Z向对刀①卸下寻边器, 将加工所用刀具装上主轴;②准备一支直径为10mm的刀柄(用以辅助对刀把持);③快速移动主轴, 让刀具端面靠近工件上概况低于10mm, 即小于辅助刀柄直径;④改用手轮微调把持, 使用辅助刀柄在工件上概况与刀具之间的处所平推, 一边用手轮微调Z 轴, 直到辅助刀柄刚好可以通过工件上概况与刀具之间的空隙,此时的刀具断面到工件上概况的距离为一把辅助刀柄的距离,10mm;⑤在相对坐标值显示的情况下, 将Z轴坐标“清零”, 将刀具移开工件正上方, 然后将Z轴坐标向下移动10mm,记下此时机床坐标系中的Z值, 此时的值为工件坐标系原点W在机械坐标系中的Z坐标值;(3)将测得的XYZ值输入到机床工件坐标系存储地址中(一般使用G54-G59代码存储对刀参数). 4注意事项在对刀作过程中需注意以下问题:(1)根据加工要求采纳正确的对刀工具, 控制对刀误差;(2)在对刀过程中, 可通过改变微调进给量来提高对刀精度;(3)对刀时需小心谨慎作, 尤其要注意移动方向, 防止发生碰撞危险;(4)对Z轴时, 微量调节的时候一定要使Z轴向上移动, 防止向下移动时使刀具辅助刀柄和工件相碰撞, 造成损坏刀具, 甚至呈现危险.(5)对刀数据一定要存入与法式对应的存储地址, 防止因调用毛病而发生严重后果. 5刀具赔偿值的输入和修改根据刀具的实际尺寸和位置, 将刀具半径赔偿值和刀具长度赔偿值输入到与法式对应的存储位置.需注意的是, 赔偿的数据正确性符号正确性及数据所在地址正确性都将威胁到加工, 从而招致撞车危险或加工报废.。

FANUC 0i MD南通3轴立加刀具寿命 培训教材

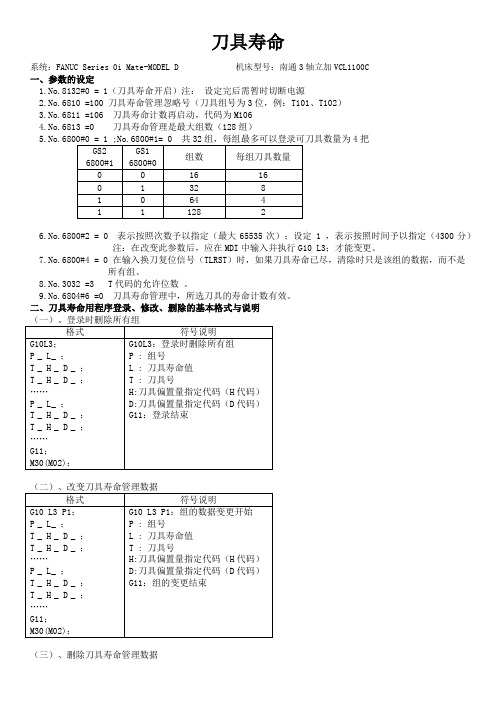

刀具寿命系统:FANUC Series 0i Mate-MODEL D 机床型号:南通3轴立加VCL1100C一、参数的设定1.No.8132#0 = 1(刀具寿命开启)注:设定完后需暂时切断电源2.No.6810 =100 刀具寿命管理忽略号(刀具组号为3位,例:T101、T102)3.No.6811 =106 刀具寿命计数再启动,代码为M1064.No.6813 =0 刀具寿命管理是最大组数(128组)4把6.No.6800#2 = 0 表示按照次数予以指定(最大65535次);设定 1 ,表示按照时间予以指定(4300分)注:在改变此参数后,应在MDI中输入并执行G10 L3;才能变更。

7.No.6800#4 = 0 在输入换刀复位信号(TLRST)时,如果刀具寿命已尽,清除时只是该组的数据,而不是所有组。

8.No.3032 =3 T代码的允许位数。

9.No.6804#6 =0 刀具寿命管理中,所选刀具的寿命计数有效。

二、刀具寿命用程序登录、修改、删除的基本格式与说明(三)、删除刀具寿命管理数据三、参数的设置操作步骤1、允许写入①选择MDI方式②【offset setting】→【设定】→按上下箭头移动光标到写保护栏→【操作】→【接通:1】会有报警,不影响操作。

2参数的设定【SYSTEM】→【参数】①刀具寿命功能的开启键入“8132”→【号搜索】将No.8132#0设为1,表示刀具寿命开启。

(在偏置界面【OFFSET】按下扩展件【>】出现【TL管理】)参数位数的说明 :例:将No.6813 设为0 ,表示刀具寿命管理的最大组数为128组。

③刀具分组数选择将No.6800#0 设为 1 ;No.6800#1设为0,对应为32组,每组最多4把刀。

④刀具寿命计算方式设定No.6800#2 为0则按次数,(为1则按时间)⑤设定刀具交换复位信号功能No.6800#4设为0,表示在刀具交换复位信号时只清除指定组的数据。

FANUC IMD刀具寿命管理功能说明

FANUC 0IMD刀具寿命管理功能说明一.开启功能参数参数设定值功能备注K2.4 1 刀具寿命到达时, 是否显示警示讯息。

0:不显示。

1:显示。

可开启3290#7 1 存储器保护键信号0: 使用KEY1、KEY2、KEY3 以及KEY4 信号。

1: 仅使用KEY1 信号。

#7=0时KEY2 : 允许设定数据、宏变量、刀具寿命管理数据的输入6800#2 0 刀具寿命计数类型的指定0: 按照次数予以指定。

1: 按照时间予以指定。

时间指定,为4300 分钟次数指定,至多为65535 次6800#7 0 将与M06 相同程序段的T 代码0: 视为过期号。

1: 视为下一刀具组的指令。

6801#7 0 在与M06 相同的程序段中指令了T代码的情况下0: T代码作为过期号或下次选择组号来处理。

选择哪一方,依赖于参数M6T(No.6800#7)。

1: 立刻开始该刀具组的寿命计数。

6804#6 0 刀具寿命管理中,所选刀具的寿命计数0: 有效。

1: 通过刀具寿命计数无效信号LFCIV<G048.2>,切换有效和无效。

LFCIV<G048.2>设为1,信号LFCIF 成为1,寿命计数无效;LFCIV<G048.2> 设为0,信号LFCIF 成为0,寿命计数有效。

8132#0 1 是否使用刀具寿命管理0: 不使用。

1: 使用。

在设定完此参数后,需要暂时切断电源3032 0 此参数设定M、S、T 代码的允许位数。

数据范围:1~8设定为0 时,将允许位数视为8 位。

6813刀具寿命管理的最大组数设定了0 的情况下,设定128 组6800#0#1 设定可以登录的组数和每1 组的刀具数量的组合6800#0:CS1 6800#1:CS2GS2 GS1组数刀具数量0 0 1~最大组数(No.6813)的1/81~160 1 1~最大组数(No.6813)的1/41~81 0 1~最大组数(No.6813)的1/21~4 1 1 1~最大组数(No.6813)1~2二.登录、改变和删除刀具寿命管理数据寿命达到还完刀在[OFFSET SETTING]→扩展键→[TOOL]→将光标移至相应组设0·登录时删除所有组 (格式参照用户通用手册164页)·改变刀具寿命管理数据 (格式参照用户通用手册165页)·删除刀具寿命管理数据 (格式参照用户通用手册166页)·设定刀具寿命的计数类型 (格式参照用户通用手册166页)三.在加工程序中的刀具寿命管理指令G10 L3 : 登录时删除所有组G10 L3 P1 : 组的数据变更开始G10 L3 P2 : 组数据删除开始P : 组号L : 刀具寿命值T : 刀具号G11 : 登录结束Q : 寿命计数类型D : 刀具偏置量指定代码(D 代码)四.例程1、刀具寿命登入:G10 L3;P01 L2;T1H01;T2H02;┇P02 L2;T3H01;T4H01;┇G11;M30(M02);五.不同换刀方式下的参数设置加工程序中的指令:换刀方式AB, CDM6T(No.6800#7)M6T M6E M6T M6E M6T M6EM6E(No.6801#7) 0 0 1 0 1 1刀具交换方法A:G30 G91 X0 Y0 Z0;T101;(假设刀具寿命管理忽略号P6810=100,即为选中第一组的刀)M06;H99;G30 G91 X0 Y0 Z0;T102;(第二组)M06;H99;M30(M02);刀具交换方法B或C: G30 G91 X0 Y0 Z0;T101;M6T102;H99;G30 G91 X0 Y0 Z0;M6T101;H99;M30(M02);刀具交换方法D:G30 G91 X0 Y0 Z0;T101M6;H99;G30 G91 X0 Y0 Z0;T102M6;H99;M30(M02);六.ALM:报警发生原因及排除方式1310TOOL LIFE IS PASSED(A3.0) 发生原因:刀具使用寿命已达到设定的值排除方式:1. 更换刀具;2. 在TOOLLIFE画面按CLEAR键选择EXEC,清除已计算的刀具寿命数据,消除报警七.备注1.在改变6800#0#1参数后,应通过G10 L3;(登录时删除所有组的数据)重新设定数据。

FANUC 0I-MD机床调试及验收

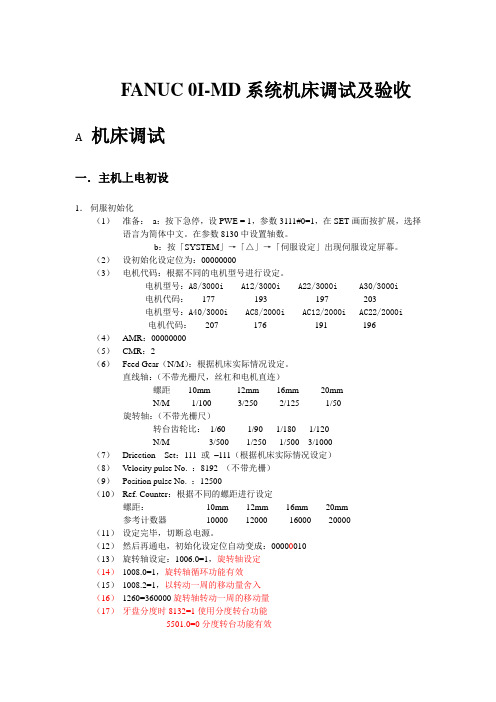

FANUC 0I-MD系统机床调试及验收A机床调试一.主机上电初设1.伺服初始化(1)准备:a:按下急停,设PWE = 1,参数3111#0=1,在SET画面按扩展,选择语言为简体中文。

在参数8130中设置轴数。

b:按「SYSTEM」→「△」→「伺服设定」出现伺服设定屏幕。

(2)设初始化设定位为:00000000(3)电机代码:根据不同的电机型号进行设定。

电机型号:A8/3000i A12/3000i A22/3000i A30/3000i电机代码:177 193 197 203电机型号:A40/3000i AC8/2000i AC12/2000i AC22/2000i电机代码:207 176 191 196 (4)AMR:00000000(5)CMR:2(6)Feed Gear(N/M):根据机床实际情况设定。

直线轴:(不带光栅尺,丝杠和电机直连)螺距10mm 12mm 16mm 20mmN/M 1/100 3/250 2/125 1/50旋转轴:(不带光栅尺)转台齿轮比:1/60 1/90 1/180 1/120N/M 3/500 1/250 1/500 3/1000(7)Driection Set:111 或–111(根据机床实际情况设定)(8)Velocity pulse No. :8192 (不带光栅)(9)Position pulse No. :12500(10)Ref. Counter:根据不同的螺距进行设定螺距:10mm 12mm 16mm 20mm参考计数器10000 12000 16000 20000 (11)设定完毕,切断总电源。

(12)然后再通电,初始化设定位自动变成:00000010(13)旋转轴设定:1006.0=1,旋转轴设定(14)1008.0=1,旋转轴循环功能有效(15)1008.2=1,以转动一周的移动量舍入(16)1260=360000旋转轴转动一周的移动量(17)牙盘分度时8132=1使用分度转台功能5501.0=0分度转台功能有效5512=1最小分度数2.FSSB 设定(1)参数No.1902 设为00000000(2)参数No.1020:X:88Y:89Z:90B:66参数No.1022:X:1Y:2Z:3B:0参数No.1023:X:1Y:2Z:3B:4(按照实际顺序设置)(3)按功能键「SYSTEM」,按数次扩展键「△」,直至出现「FSSB」.(4)按软键「AMP」,出现放大器设定画面,给连接到放大器的轴设定一个顺序号,按照连接放大器的顺序设定号码。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC 0I MD刀库设定

D300;00000000 0 100

K5 1:刀套定位信号取反,V6 V8 马克刀库设1。

其他刀库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴刀号D1---D24刀具表

C0 当前刀套号

大刀定义;D100=大刀数目,例如有2把大刀时D001 D003 D005 将是99,表示T1 T3和T5号刀不能使用,大刀装在T2和T4 上,自动

换刀时大刀可以和大刀互换,大刀换小刀时有可能会换两次刀,先将大刀放回大刀刀位,再去换小刀。

刀库乱刀时刀具表刷新:

1)在手轮模式下按下刀库正转键和程序暂停键或者程序启动键转动刀库到1号刀位。

(MDI方式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当刀库卡刀时,可以按下SET***操作中的第8个RESET TOOL开关后,在手轮方式下同时按下刀库正转和Z-键,刀库将执行单步动作,直到整个换到动作结束,然后关掉开关8。

另一种方法是手动将刀库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换刀过程中频繁卡刀,将参数4075(主轴定位宽度)+20-30。