齿轮箱故障的振动诊断方法

浅谈齿轮振动信号的分析与故障诊断

长度 , 证锚拉的可靠 , 保 分层支 护要 注意及时性 、整体性 ;模 社 .0 3 2 0.

MODE N R

C L_R E岫 理论研究 UTPI 一 U R ES R

浅谈齿轮振 动信号 的分析与故 障诊 断 பைடு நூலகம்

董 洪超 ,赵 瑜z

(. 1 宣钢 焦化厂 ;2 宣钢运输 部 ,河北 张 家 口 0 5 0) . 710

摘要 :文章通过 建立齿轮 系统试 验模 型 ,应 用C L S tA 软件

系统 采 集 实 际 齿轮 振 动 信 号 ,分 别 采 用 概 率 密度 估 计 法 、 时域

一

、

齿轮振动信号的时域和频域分析方法

( ) 一 振动信号时域分 析方法

分析法和频域 分析 法对 系统信号进行分析与特征提取 ,分别研

在齿轮故 障诊断 中,振动信号是最常用 的检测信号 ,直接 究 了正常齿轮 、裂纹齿轮 和磨损齿轮 的故障特征 。并辨识 出齿 对振动时域信号 的时间历程进行分析 和评估 是状态监测和故障 轮 系统 的 不 同运 行 工 况 。 诊断最简单和最直接的方 法,直接观察时域波形 可以看 出周期、 关键词 :齿轮振动信号;齿轮故障 ;时域分析 ;频域分析 谐波 、脉 冲、共振 、拍频现象 。还有 时域故 障诊 断的各动态指 标 ,如 :反映信号 中心趋势标 志的均 值;描述 动态信号强度 的 齿 轮是工业 中应用十分广泛 的一种 通用零部件 ,其 类型多 , 指标均方值 、均方根值 和方根 幅值 ;反 映信号偏 离中心趋势波 用量大 ,大部分设备都 会用 到齿轮。齿轮传动多以齿轮箱的结 动强度 的指标方差 ;用 于和正态分布 曲线 比较 、分 别反映信号 构出现 ,它是 目前广泛采用 的主要传 动形 式之一。虽然齿轮从 概率分布 的中心不 对称 程度 和概 率密度函数峰顶的凸平度的偏 设计、结构 、材料 到制造等 方面已相当成 熟和规范。但仍然难 斜度和峭度 ,还有一些无量纲动态指标 :波形指 标、脉 冲指标、 以避免诸 如磨 损 、剥 落 、点蚀 、裂纹等常发 故障 。研 究表 明 , 峰 值 指 标 和裕 度 指 标 等 。另 外 还 有 相 关 分 析 中 的 自相关 分析 和

齿轮常见故障类型及诊断方法

的应力集中, 交变载荷易使根部产生裂纹最终导致 断裂 , 裂纹的扩展可以是沿横向的, 也可以是沿斜线 向上 的… 。因此 , 裂 形 式 可 能是 齿 根 , 可 能 是 断 也

齿顶 部分 , 如图 1 示 。 所

图 2 齿 的磨 损 与点 蚀

4 实例分析

图 5为齿轮箱实测频谱图, 5 为修理前的频 图 a 谱, 可以看 出, 在各阶啮合频率 附近均有明显的边

带, 且总 的振动 量级 均较 高 ; 5 图 b是修理后 的结 果 ,

部放大, 用来判断或读出故障的特征信息 。

细化谱边频诊断故障一般从 2方 面着手 : 1 ()

利用 边带 的对 称性 , 出 ±n ( 找 n=1 2 … ) , , 的频

率关 系 , 确定 是否 成 为一 组 边带 , 如果 是 边 带 , 可 则

知道啮合频率 和调制信号频率 ; 2 比较 各次 ()

测量中边带幅值变化 的趋 势。由此 2点 , 就可判断

故 障 的类 型 和故 障发 展 的程 度 。

磨损的因索 , 故齿轮磨损后齿的几何形状 、 厚度均产

1 常见故 障类型 和失效 比例

1 齿的断裂 , ) 故障比例为 4 % ; 1 2 齿 面疲 劳 ( ) 点蚀 、 落等 ) 失效 比例 为 3% ; 剥 , 1

3 齿 面划 痕 , 效 比例 为 1% ; ) 失 0 4 齿 面磨 损 , 效 比例 为 1% ; ) 失 0

中图 分 类 号 :H12 T 3

在齿 轮箱 的诊 断 中 , 几乎 涉 及 了旋转 机 械 中 大

疲 劳 和 过 负荷 断 裂从 本 质上 说 是 由 于设 计 、 制 造 、 配不 良而 引 起 的轴 系 共振 、 的弯 曲 、 装 轴 系统 速 度 的急 剧 变化 、 不平 衡载 荷等原 因造成 的 。

齿轮的振动测量与简易诊断1齿轮的振动测量

选择

根据实际需求和条件选择合适的测量方法,如精度要求高、 条件允许可选择直接测量法;仅需大致了解振动状态可选择 间接测量法;特殊环境下可选择非接触测量法。

03

齿轮振动测量设备与工具

振动传感器

振动传感器是用于测量齿 轮振动的主要设备,它能 够将机械振动转换为电信 号,以便进一步处理和分 析。

常见的振动传感器类型包 括电涡流式、压电式和电 容式等,每种类型都有其 特定的适用范围和优缺点 。

断齿

振动信号中会出现频率成 分单一、幅值较大的冲击 信号。

齿隙过大

振动信号中会出现频率较 低、幅值较大的周期性信 号。

弯曲或扭转变形

振动信号中会出现频率和 幅值均有所变化的非周期 性信号。

简易诊断技术的优缺点

优点

操作简便、成本低廉、实时性强。

缺点

精度较低、可靠性有待提高、对操作人员经验要求较高。

06

提高生产效率

通过振动测量,可以优化 齿轮的设计和制造过程, 提高齿轮的效率和寿命,

从而提高生产效率。

振动测量技术的发展历程

起步阶段

早期的振动测量技术主要依赖于模拟信号处理和人工分析 ,测量精度和效率较低。

发展阶段

随着数字技术和计算机技术的不断发展,振动测量技术逐 渐实现了数字化和自动化,提高了测量精度和效率。

齿轮振动测量与诊断案例分析

案例一:齿轮箱振动异常的诊断

总结词

通过振动测量技术,发现齿轮箱振动异常,分析原因并采取相应措施。

详细描述

齿轮箱在运行过程中出现异常振动,通过振动测量仪器检测到振动幅值和频率异 常。经过分析,发现齿轮啮合不良、轴承损坏等原因导致振动异常。采取更换轴 承、调整齿轮间隙等措施后,振动问题得到解决。

轴承和齿轮箱的故障诊断

齿 轮 的中心与 轴孔 中心不 同心 ,运行 中引起 振

设备 运行 正 常。 2 两 套 微 球 P 2风 机 由于振 动 大 ,根 据 监测 . 一 频谱 图及参 考 该设备 历史 振动 数据 的变化 ( 风机端 振 动 明显加 剧 、电机 内侧振 动上 涨 幅度 也 大 ) ,分 析认 为 ,造成 风机轴 承箱 振动 大 的主要原 因是 由于 风机 叶轮 动平衡 不好及 轴 承磨损 严重 和基 础共 振所 致 ;造 成 电机 内侧振 动大 的主要 原 因是 电机轴 承跑

3 频谱 上 出现 啮 合 频 率 及谐 波 , 即基 波 和 二 .

次 、三 次谐 波等 。 4 波形 图呈离 散型 ,收敛 性 。 .

5 齿 轮磨 损 时高次谐 波 比基 波增 长快 。 .

6 齿 轮 正 常 运行 时 ,啮合 频 率 比二 次 、三 次 .

谐 波大 。

后基 础振 动值 从检 修前 的 79 m s . / 下降 为 5 mm s m . /, 9 但仍 偏大 。检修 后该 设备运 行 正常 。

维普资讯

中 彀俺z 0. 阖 程278 0 0

篱l 妻 善 篓 器 蓉 冀 譬蔓 _ ≤ 曼 鹭 羹 壤 萋

状态监测与诊 断技术

文 章编 号 : 1 7 — 7 1 ( 0 7)0 — 0 3 0 6 10 1 20 80 5— 2

支 撑 瓦有 碰 摩迹 象 ,轴 承箱 后 端振 动 有增 大 趋 势 ,

@D0 = 。

匡 ⑤0 匡 ⑤ 匡 0

@

维普资讯

状 测与 技 态监 诊断 术

文章 编号 :1 7 - 7 (0 7 8 0 5 - 2 6 1 0 1 2 0 )0 - 0 4 0 1

论述齿轮啮合频率产生的机理及齿轮故障诊断方法

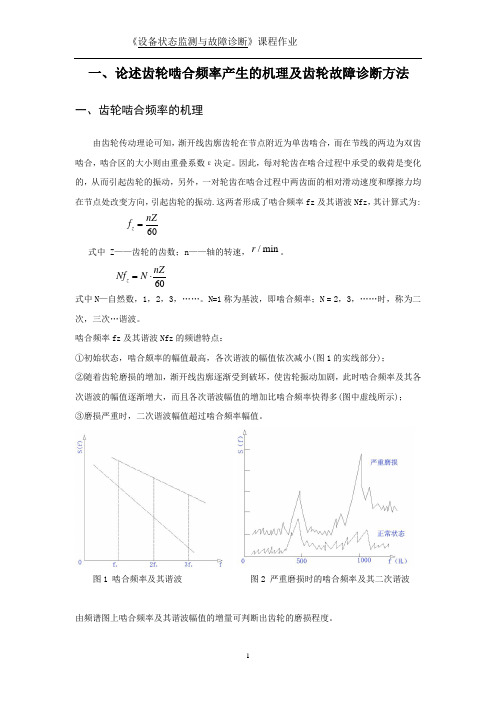

一、论述齿轮啮合频率产生的机理及齿轮故障诊断方法一、齿轮啮合频率的机理由齿轮传动理论可知,渐开线齿廓齿轮在节点附近为单齿啮合,而在节线的两边为双齿啮合,啮合区的大小则由重叠系数ε决定。

因此,每对轮齿在啮合过程中承受的载荷是变化的,从而引起齿轮的振动,另外,一对轮齿在啮合过程中两齿面的相对滑动速度和摩擦力均在节点处改变方向,引起齿轮的振动.这两者形成了啮合频率fz 及其谐波Nfz ,其计算式为:60z nZf =式中 Z ——齿轮的齿数;n ——轴的转速,/min r 。

60z nZNf N =⋅式中N —自然数,1,2,3,……。

N=1称为基波,即啮合频率;N = 2,3,……时,称为二次,三次…谐波。

啮合频率fz 及其谐波Nfz 的频谱特点:①初始状态,啮合颇率的幅值最高,各次谐波的幅值依次减小(图1的实线部分);②随着齿轮磨损的增加,渐开线齿廓逐渐受到破坏,使齿轮振动加剧,此时啮合频率及其各次谐波的幅值逐渐增大,而且各次谐波幅值的增加比啮合频率快得多(图中虚线所示); ③磨损严重时,二次谐波幅值超过啮合频率幅值。

图1 啮合频率及其谐波图2 严重磨损时的啮合频率及其二次谐波由频谱图上啮合频率及其谐波幅值的增量可判断出齿轮的磨损程度。

啮合频率分析:(1)负载和啮合刚度的周期性变化负载和啮合刚度的变化可用两点来说明:一是随着啮合点位置的变化,参加啮合的单一齿轮的刚度发生了变化,二是参加啮合的齿数在变化。

如渐开线直齿轮,在节点附近是单齿啮合,在节线两侧某部位开始至齿顶、齿根区段为双齿啮合。

显然,在双齿啮合时,整个齿轮的载荷由两个齿分担,故此时齿轮的啮合刚度就较大;同理单齿啮合时,载荷由一个齿承担,此时齿轮的啮合刚度较小。

从一个轮齿开始进入啮合到下一个轮齿进入啮合,齿轮的负载和啮合刚度就变化一次,所以齿轮的负载和啮合刚度周期性变化的频率与齿轮旋转频率成整数倍关系。

(2)节线冲击的周期性变化齿轮在啮合过程中,轮齿表面既有相对滚动,又有相对滑动。

齿轮的故障诊断

齿轮的故障诊断齿轮的故障诊断一、齿轮的常见故障齿轮是最常用的机械传动零件,齿轮故障也是转动设备常见的故障。

据有关资料统计,齿轮故障占旋转机械故障的10.3%。

齿轮故障可划分为两大类,一类是轴承损伤、不平衡、不对中、齿轮偏心、轴弯曲等,另一类是齿轮本身(即轮齿)在传动过程中形成的故障。

在齿轮箱的各零件中,齿轮本身的故障比例最大,据统计其故障率达60%以上。

齿轮本身的常见故障形式有以下几种。

1. 断齿断齿是最常见的齿轮故障,轮齿的折断一般发生在齿根,因为齿根处的弯曲应力最大,而且是应力集中之源。

断齿有三种情况:①疲劳断齿由于轮齿根部在载荷作用下所产生的弯曲应力为脉动循环交变应力,以及在齿根圆角、加工刀痕、材料缺陷等应力集中源的复合作用下,会产生疲劳裂纹。

裂纹逐步蔓延扩展,最终导致轮齿发生疲劳断齿。

②过载断齿对于由铸铁或高硬度合金钢等脆性材料制成的齿轮,由于严重过载或受到冲击载荷作用,会使齿根危险截面上的应力超过极限值而发生突然断齿。

③局部断齿当齿面加工精度较低、或齿轮检修安装质量较差时,沿齿面接触线会产生一端接触、另一端不接触的偏载现象。

偏载使局部接触的轮齿齿根处应力明显增大,超过极限值而发生局部断齿。

局部断齿总是发生在轮齿的端部。

2. 点蚀点蚀是闭式齿轮传动常见的损坏形式,一般多出现在靠近节线的齿根表面上,发生的原因是齿面脉动循环接触应力超过了材料的极限应力。

在齿面处的脉动循环变化的接触应力超过了材料的极限应力时,齿面上就会产生疲劳裂纹。

裂纹在啮合时闭合而促使裂纹缝隙中的油压增高,从而又加速了裂纹的扩展。

如此循环变化,最终使齿面表层金属一小块一小块地剥落下来而形成麻坑,即点蚀。

点蚀有两种情况:①初始点蚀(亦称为收敛性点蚀)通常只发生在软齿面(HB<350)上,点蚀出现后,不再继续发展,甚至反而消失。

原因是微凸起处逐渐变平,从而扩大了接触区,接触应力随之降低。

②扩展性点蚀发生在硬齿面(HB>350)上,点蚀出现后,因为齿面脆性大,凹坑的边缘不会被碾平,而是继续碎裂下去,直到齿面完全损坏。

齿轮箱中齿轮故障的振动分析与诊断

齿轮箱中齿轮故障的振动分析与诊断摘要:齿轮箱常见的失效类型为齿轮箱,所以定期监控其工作状况,以减少故障率,提供预测型的检修计划。

应用结果显示,该技术能够对变速箱进行有效的判断,并能正确地判断出变速箱的故障部位和严重性,从而为船员制定相应的检修计划,降低无用维护费用,防止机械和机械的非计划停运。

关键词:风力发电机组;齿轮箱;故障诊断引言:在回转机构中,最常见的是齿轮,它的工作状态对整个机器的工作情况有很大的影响。

齿面磨损、表面接触疲劳、齿面塑性、齿面弯曲和齿面折断等是常见的失效类型。

一、齿轮箱故障诊断的意义在风力发电机组中,齿轮箱作为重要传动设备,为风能转化为电能提供源源不断的动力,发挥着十分重要的功能。

风力发电机组中的齿轮箱,不仅体积、质量较大,而且结构十分复杂,这也导致在发电机组运转过程中,齿轮箱容易发生各种故障,进而使发电机组的运行受到较大影响,甚至蒙受重大损失。

近年来,陆续爆发出多起因为齿轮箱故障而导致风力发电机组停运的实践,不仅让发电机组受到极大影响,而且带来重大经济损失。

所以说,对风力发电机组齿轮箱实施有效的故障诊断措施,从而尽发现问题,解决问题,保证其稳定性,不仅具有极大的经济意义,而且有很强的社会意义[1]。

传统的齿轮箱故障诊断主要是通过人工方式实现的,通过人工巡检加定期维护的方式,排除齿轮箱故障。

然而,这种模式,一方面带有很强的滞后性,通常都是齿轮箱发生故障以后,并且对发电机组造成影响之后,才能够去被动的应对,依然无法完全避免损失;另一方面,齿轮箱结构复杂,人工方式诊断故障,不仅准确率不高,而且耗费大量的时间和人力。

因此,通过对齿轮箱实施在线监控,并通过监控数据对齿轮箱实施故障诊断,一旦发现异常立刻予以维护、维修,只有这样,才能够真正有效的预防齿轮箱故障,将隐患消除,从而最大程度降低对风力发电机组的影响。

二、齿轮箱故障诊断机理实现齿轮箱的故障诊断,首先必须了解齿轮箱的故障机理,以此为基础选择合适的诊断技术,才能有有效保障故障诊断的及时性与准确性。

齿轮传动系统的故障诊断方法研究论文

齿轮传动系统的故障诊断方法研究论文齿轮传动系统的故障诊断方法研究内容提要: 在机械设备运转过程中,齿轮传动系统通过主、从动齿轮的相互啮合传递运动和能量,这个过程将产生一定形式的机械振动。

而诸如磨损、点蚀、制造误差、装配误差等齿轮和齿轮传动系统的各种缺陷和故障必然引起机械振动状态(或信号)发生变化。

因此,在齿轮传动系统的振动信号中,蕴涵有它的健康状态 (故障与无故障)信息,监测和分析振动信号自然就可以诊断齿轮和齿轮传动系统的故障。

关键词: 齿轮故障;故障诊断;振动;裂纹目录引言 1第一章影响齿轮产生振动的因素 21.1 振动的产生 21.2 振动的故障 2第二章齿轮裂纹故障诊断 42.1 裂纹产生的原因 42.2齿轮裂纹分类、特征、原因及预防措施42.2.1淬火裂纹 42.2.2磨削裂纹 42.2.3疲劳裂纹 52.2.4轮缘和幅板裂纹 6第三章齿轮故障诊断方法与技术展望73.1 齿轮故障诊断的方法73.1.1 时域法73.1.2 频域法73.1.3 倒频谱分析83.1.4 包络分析83.1.5 小波分析方法83.2 齿轮故障诊断技术的展望9结论10致谢11参考文献12引言随着科学技术的不断进步,机械设备向着高性能、高效率、高自动化和高可靠性的方向发展。

齿轮由于具有传动比固定、传动转矩大、结构紧凑等优点,是改变转速和传递动力的最常用的传动部件,是机械设备的一个重要组成部分,也是易于故障发生的一个部件,其运行状态对整机的工作性能有很大的影响。

在机械设备运转过程中,齿轮传动系统通过主、从动齿轮的相互啮合传递运动和能量,这个过程将产生一定形式的机械振动。

而诸如磨损、点蚀、制造误差、装配误差等齿轮和齿轮传动系统的各种缺陷和故障必然引起机械振动状态(或信号)发生变化。

因此,在齿轮传动系统的振动信号中,蕴涵有它的健康状态(故障与无故障)信息,监测和分析振动信号自然就可以诊断齿轮和齿轮传动系统的故障。

第一章影响齿轮产生振动的因素1.1 振动的产生在齿轮的传动啮合过程中,影响齿轮产生振动的原因很多,有大周期的误差也有小周期的误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宁波职业技术学院学报

JO URN AL OF N ING BO POLYTE CHN IC

Apr, 2003 Vol. 3 No.2

齿轮箱故障的振动诊断方法

陈宇晓

(宁波职业技术学院工学院 浙江 宁波 315800) 摘 要:齿轮箱故障振动诊断主要有振动时域分析法、振动频域直接分析法及振动频域二次分析法,三种方 法各有特点, 其应用场合也不同, 应根据故障的复杂性及生产系统的类型来选择。 关键词:齿轮箱;时域分析法;频域直接分析法;频域二次分析法 中图分类号:O32 文献标识码: B 文章编号:1671 - 2153(2003)02 - 0080 - 03

齿轮箱是旋转机械中的重要部件, 它具有传递 运动、扭矩和变速的作用。据统计,在齿轮箱失效 中,齿轮的失效比率约为 60%, 轴承的失效比率约 为 19%,轴的失效比率约为 10%,箱体的失效比率约 为 7%,紧固件的失效比率约为 3%,油封的失效比率 约为 1%[1-2]。因此齿轮箱的故障诊断中,关键问题 是齿轮的故障诊断。齿轮在运行中若产生故障,则 齿轮箱的振动、幅射的噪声、润滑油中磨损物的含 量及形态等都会从各自的角度反映出故障的征兆, 从而使齿轮箱的故障诊断成为可能。 齿轮箱的故障 诊断方法主要有振动法、 噪声谱分析法[3]、 油液分析 法[4]、 混沌诊断识别法[5]、 专家系统法[6]等。 由于工 业现场测试条件及分析技术所限, 有些征兆的提取 与分析不易实现, 有些征兆反映的故障状态不敏感, 相对来讲, 齿轮的振动是目前公认的最佳征兆提取 量,它对运行状态的反映迅速、真实、全面,能很 好地反映出大部分齿轮故障的性质与范围, 并有许 多先进有效的方法可供选用, 所以齿轮箱故障诊断 最主要的方法为振动法。 振动法分时域诊断与频域 诊断二大类, 而频域诊断法又可分为振动频域直接 分析法与振动频域二次分析法二种。 一、振动时域分析法 该法将各种故障状态的振动时域信号与正常状 态的振动时域信号相比较, 从而识别齿轮箱的故障 [7-9] 状况 。 时域分析方法主要分时域统计分析法 (包

收稿日期:2003-03-10 作者简介:陈宇晓,男,宁波职业技术学院工3

年第 2 期

陈宇晓:齿轮箱故障的振动诊断方法

之间的差异很大,则信号的变化很剧烈,自相关函 数值就小;反之, 如果时间间隔τ很大时信号幅值仍 很接近,则信号的变化比较缓慢,自相关函数值就 大。这点在齿轮箱的故障诊断中有一定的意义。时 域同步平均法是在混有噪声干扰的齿轮箱信号中提 取周期性分量的有效方法,也称相干检波法,其基 本思路为, 当随机信号中包含有确定性的周期信号 时, 如果截取信号的采样周期等于周期性信号的周 期,将所截得的信号叠加平均,就能将该周期信号 从随机信号、 非周期信号及与指定周期不一致的其 他周期信号中分离出来, 而保留指定的周期分量及 其高频谐波分量。 振动时域分析法能有效消除与时 标周期无关的分量, 可直观地查出个别齿的节距误 差、剥落与断裂现象。一般用手提测振仪器可直接 测得时域有量纲参数及对时域波形进行分析。 而进 行时域无量纲参数分析、时域相关分析、时域同步 平均分析则需把测得的数据传输给微机, 用专用软 件进行分析。 因振动时域分析法提供的故障信息量 有限,一般不能回答故障发生部位等问题,故常用 于齿轮箱故障的简易诊断或非连续生产系统中的齿 轮箱故障诊断。 二、振动频域直接分析法 该法是目前齿轮箱故障诊断最常用的方法, 它 把以时间为横坐标的时域信号通过付里叶变换分解 为以频率为横坐标的频域信号,从而得出频谱图, 求得关于原时域信号频率成分的幅值和相位信息。 振动频域直接分析法通过分析齿轮箱的频谱图, 直 接得出诊断结论。 较高档的测振仪器可直接得出被 测信号的频谱图。 该法广泛应用于齿轮箱故障的较 精密诊断或连续生产系统中的齿轮箱故障诊断。 文 [10] 献 提出了齿轮缺陷的频谱特征, 指出当频谱图的 啮合频率处有峰值时,意味着齿轮有问题,当出现 啮合频率的高次谐波时,意味着劣化程度加剧。文 献[11]提出了齿面有异物时的频谱特征为谱图上出现 多个特征频率的倍频峰。 文献[12]进一步分析了齿轮 传动中几种典型故障的振动图谱, 提出齿轮在啮合 过程中,尤其当齿轮磨损,齿隙增大时,都会产生 啮合振动,这种激振力的频率为齿轮的啮合频率, 同时由于某一齿的集中性缺陷、 齿轮的偏心等也会 造成齿轮啮合时一边紧一边松, 使轮齿在啮合中产 生短暂的“加载”和“卸载”效应,产生幅值调制 和频率调制信号。 同时提出齿轮崩齿的频谱图特征 除幅值和频率调制外,还存在频域边频带结构。文 献[13]提出了尖峰能量在多轴齿轮装置振动分析中的

参考文献: [1]张安华. 机电设备状态监测与故障诊断技术[M]. 西安: 西北工业大学出版社,1995. [2]李国华、 张永忠. 机械故障诊断[M]. 北京:化学工业 出版社,1999. [3]李世琮、 张展等. 机床现代诊断技术[M]. 北京:机械 工业出版社,1997. [4]杨小强、 岳美琴. 减速箱齿轮磨损故障诊断[J]. 设备 管理与维修,2000,(7):25-27. [5]姜万录、 王益群等. 齿轮故障的混沌诊断识别方法[J]. 机械工程学报,1999,(12):44-47. [6]曹建平. 基于神经网络的齿轮箱故障诊断专家系统及 其应用[J]. 设备管理与维修,2000,(10):26-27. [7]丁玉兰、 石来德. 机械设备故障诊断技术[M]. 上海: 上海科学技术文献出版社,1994. [8]屈梁生、 何正嘉. 机械故障诊断学[M]. 上海:上海科 学技术出版社,1986. [9]蒋洪明、 张庆. 动态测试理论与应用[M]. 南京:东南 大学出版社,1999. [10]张安华、 梁三星等. 常见故障振动谱图和识别方法[J]. 设备管理与维修,1996,(8):19-21. [11]陈金国. 常见故障振动谱图与分析[J]. 中国设备管理, 1998,(2):27-28. [12]王新晴、 王耀华等. 齿轮传动中几种典型故障的振动 图谱分析[J]. 机械传动1999,(3):34-36.

括直方图法) 、时域相关分析法、时域同步平均法。 时域统计分析法通过求出信号的各种统计参数, 对 齿轮箱的故障状况进行分析。 统计参数可分为有量 纲参数与无量纲参数二种。 有量纲参数主要有:(1) 信号的均值,又称为一次矩,它描述了信号的平均 变化情况, 代表信号的静态部分或直流分量。 (2)信 号的有效值 (均方根值) 描述了信号的动态波动情 , 况和强度。 (3)信号的峰 - 峰值,表示最大峰值与其 相邻的最低谷值之间的幅值,又称为“通频幅值” 。 无量纲参数主要有:(1)脉冲指标值, 表示波形高度 的指标,其值为峰值除以绝对平均幅值。 (2)歪度 指标值, 表示以平均值为中心, 波形的对称性。 (3) 峭度指标值,表示波形的尖峭程度及有无冲击。直 方图法亦是对时域波形进行统计分析的一种方法, 包括幅值计数分析与时间计数分析。 幅值计数分析 以幅值大小为横坐标, 每个幅值间隔内出现的频次 为纵坐标的图形来表示, 根据信号历程中某些量值 出现的次数,对齿轮箱的故障状况进行分析。时间 计数分析以时间为横坐标, 某时间断间隔内出现的 频次为纵坐标的图形来表示, 根据信号落入给定幅 值范围内的时间大小, 对齿轮箱的故障状况进行分 析。 齿轮箱故障诊断中的时域相关分析法主要采用 自相关分析, 自相关函数描述信号在不同时刻的相 互依赖关系, 该函数还从另一方面反映了信号幅值 变化剧烈的程度。 如果时间间隔τ很小时信号幅值

应用实例, 指出了尖峰能量法与常规加速度测量法 的区别为:在尖峰能量信号处理过程中, 带通滤波器 抑制低频振动信号而仅允许高频成分通过, 大振幅 和高重复率的脉冲产生大的尖峰能量值, 尖峰能量 谱能提供轴承和齿轮缺陷更详细的信息。 文献[14-15] 提出了大型齿轮箱振动信号的调制分析方法, 即根 据故障信号的调制函数类型及边频带特征来判断故 障的类型,文献[16]给出了该法应用的另一个实例。 文献[17]根据加速度频谱图中的峰值频率结合转频及 啮合频率, 直接对增速器的故障进行诊断。 文献[18] 提出了应用频域一次故障原因分析法对离心压缩机 组齿轮箱进行诊断的方法:即从最有特征的、 有代表 性的频域征兆参数中去寻找故障的一次原因即直接 主导原因, 然后再去分析产生一次原因的二次原因、 三次原因,最后找出故障所在。 [19-20]分析了轧机 文献 齿轮箱的故障状态, 并根据测得的速度和加速度频 谱图直接判断故障状况。 文献[21-23]提出了根据速度 频谱图直接判断齿轮箱故障情况的应用实例, 其主 要观点为:当齿轮啮合频率的倍频成分的增长大于啮 合频率的增长时,说明齿轮可能发生点蚀和磨损。 三、振动频域二次分析法 该法通过对频谱图提供的信息进行进一步处 理,以提高故障诊断的准确性,它需把测得的频谱 图传输给微机,用专用软件进行分析。该法广泛应 用于齿轮箱故障的精密诊断或连续生产系统中的齿 轮箱故障在线诊断。 目前在齿轮箱诊断中采用的二 次分析法主要有:功率谱分析法、 倒频谱分析法[24]、 频率细化分析法[25-26]、小波分析法[27-30]。功率谱是 在频域中对信号能量或功率分布的描述,包括自功率 谱和互功率谱, 齿轮箱故障诊断中一般采用自功率 谱,自功率谱与幅值谱提供的信息量相同,在相同 条件下,自功率谱比幅值谱更为清晰,它可由幅值 谱计算得到, 也可由自相关函数的付里叶变换求得。 功率谱分析法对齿轮的大面积磨损、 点蚀等均匀故 障有比较明显的诊断效果, 但对齿轮的早期故障和 局部故障不敏感。 所谓倒频谱,就是对功率谱的对数 值进行付里叶逆变换的结果, 该法受传感器的测点 位置及传输途径的影响小, 能将原来频谱图上成族 的边频带谱线简化为单根谱线,以便提取、分析原 频谱图上肉眼难以辩别的周期性信号。 由于一般齿 轮箱中都有许多转轴和齿轮, 因而有很多不同的旋 转频率和啮合频率, 每个旋转频率都可能在每个啮 合频率周围调制出一个边带信号, 因而齿轮箱振动 频谱图中, 可能出现很多大小和周期都不相同的周

[13]陈荣振. 尖峰能量在多轴齿轮装置振动分析中的应用 [J]. 设备管理与维修,1995,(3):16-18. [14]沈元浩、 周强. 大型齿轮箱振动信号调制分析[J]. 设 备管理与维修,1996, (11):21-22. [15]Anon. A noninvasive method to inspect your gears. Gear Technol,2000,17(7):42-43. [16]王江善. 边带分析与齿轮箱故障的判断[J]. 中国设备 管理,1999,(9):34-35. [17]刘成俊、 杨泽林. 增速器振动监测及故障诊断[J]. 设 备管理与维修,1997,(5):28-29. [18]舒东. 应用一次故障原因分析法对离心压缩机组进行 故障诊断[J]. 设备管理与维修,2000, 3) ( : 23-26. [19]米林、 牟云等. 轧机齿轮箱和齿轮联轴节的故障诊断 [J]. 机械工艺师,2000,(5):13-14. [20]李永生、 宫能春. 轧机减速器振动诊断与分析[J]. 设 备管理与维修,2001,(1):27-28. [21]唐征. 聚乙烯装置挤压造粒机主减速箱故障诊断[J]. 设备管理与维修,1999, (4):27-28. [22]宫能春. 制氧机组空压机振动诊断与分析[J]. 设备管 理与维修,2000,(10):24-25. [23]H.L.Atkin. The Condition Monitoring of Heavily Loaded Spur Gear.Wear,1983,88(1): 115-124. [24]杜设亮、 张云等. 频谱分析法在齿轮箱故障诊断中的 应用研究[J]. 机电工程,1999,(5):211-213. [25]S.K.Lee. Two-stage adaptive line enhancer and sliced wigner trispectrum for the characterization of faults from gear box vibration data. Trans ASME,J.Vib Acoust,1999,121(10):488-494. [26]A.Singh,D.R.Houser et al. Detecting gear tooth breakage using a coustic emission.Trans ASME,J. Mech Des,1999,121(12):587-593. [27]何正嘉. 机械监测诊断中的小波应用技术[J]. 设备管 理与维修,1998, (8):19-21. [28]范显峰、 王文虎等. 改进的小波包变换方法在齿轮箱 故障诊断中的应用[J]. 机械工程师,2001,(2):38-40. [29]钟秉林、 黄仁. 机械故障诊断学[M]. 北京:机械工业 出版社,1998. [30]Parker,G.Robert. Physical explanation for the effectiveness of planet phasing to suppress plan- etary gear vibration. J.Sound&Vibration,2000,236 (9):561-573.