17-4沉淀硬化不锈钢的热处理工艺

17-4ph作为弹簧的标准

17-4PH不锈钢弹簧的优越性与应用一、引言弹簧是一种具有弹性形变的零件,广泛应用于各种机械设备和汽车等领域。

其中,不锈钢弹簧因其优异的耐腐蚀性和高温强度而备受青睐。

而17-4PH不锈钢弹簧则是不锈钢弹簧中的佼佼者,下面我们就来详细了解一下17-4PH不锈钢弹簧的优越性和应用。

二、17-4PH不锈钢的基本特性17-4PH不锈钢是一种马氏体沉淀硬化不锈钢,具有优异的强度、耐腐蚀性和可加工性。

它的化学成分中添加了铜,使其具有更好的耐腐蚀性和强度,同时保持了良好的可加工性。

此外,通过热处理可以得到更高的强度和硬度。

三、17-4PH不锈钢弹簧的制造工艺制造17-4PH不锈钢弹簧需要严格控制材料的化学成分和热处理工艺。

在制造过程中,首先需要将材料加热到一定温度进行固溶处理,然后快速冷却得到马氏体组织。

接着进行时效处理,通过沉淀硬化反应得到高强度和高弹性的弹簧。

在这个过程中,还需要严格控制温度和时间等参数,以确保弹簧的质量和性能。

四、17-4PH不锈钢弹簧的优越性1. 高强度和高弹性:17-4PH不锈钢弹簧经过时效处理后,具有非常高的强度和弹性,能够承受较大的载荷和变形。

2. 优异的耐腐蚀性:17-4PH不锈钢中添加的铜元素使其具有优异的耐腐蚀性,能够在恶劣的环境下长期使用。

3. 良好的可加工性:17-4PH不锈钢具有较好的可加工性,方便制造各种形状和尺寸的弹簧。

4. 高温强度:17-4PH不锈钢在高温下仍能保持较高的强度,适用于高温工作环境下的弹簧。

5. 疲劳强度高:17-4PH不锈钢弹簧具有高的疲劳强度,能够承受长期交变载荷的作用而不发生疲劳断裂。

五、17-4PH不锈钢弹簧的应用领域1. 机械设备:在机械设备中,17-4PH不锈钢弹簧被广泛应用于各种弹性支撑、减震和传动系统中。

由于其高强度和高弹性,能够承受较大的载荷和变形,确保机械设备的正常运行。

2. 汽车工业:在汽车工业中,17-4PH不锈钢弹簧被用作悬挂系统、气门弹簧和离合器弹簧等。

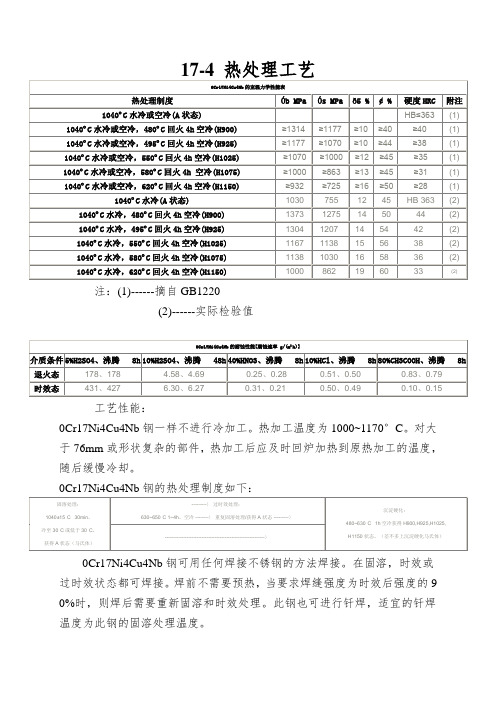

17-4 热处理工艺

注:(1)------摘自GB1220(2)------实际检验值工艺性能:0Cr17Ni4Cu4Nb钢一样不进行冷加工。

热加工温度为1000~1170°C。

对大于76mm或形状复杂的部件,热加工后应及时回炉加热到原热加工的温度,随后缓慢冷却。

0Cr17Ni4Cu4Nb钢可用任何焊接不锈钢的方法焊接。

在固溶,时效或过时效状态都可焊接。

焊前不需要预热,当要求焊缝强度为时效后强度的9 0%时,则焊后需要重新固溶和时效处理。

此钢也可进行钎焊,适宜的钎焊温度为此钢的固溶处理温度。

物理性能:密度:7780 kg/m²线膨胀系数:(H900热处理态)20~100°C时,0.0000108 /K; 20~200°C时,0.00001016 /K; 20~300°C 时,0.00001136 /K热导率:100°C 时,17W/(m*K); 300°C时,20W/(m*K); 500°C时,23W/(m*K) 弹性模量:20°C 时,191000 MPa; 100°C时,191000 MPa; 320°C时,181000 MPa0Cr17Ni7Al钢常见的热处理工艺有哪些?沉淀硬化马氏体不锈钢的焊接特点表1是沉淀硬化马体不锈钢的化学成分。

这类钢在高温下是奥氏体组织,因其Ms点高,Mf点亦在室温以上。

以17-4PH钢为侧。

通过1020~1 060℃固溶处理后,形成马氏体组织,再经时效处理(470-630℃),在马氏体组织中固溶度小的Cu、Nb、Mo、Al、Ti等发生碳化物析出和强化作用,其屈服强度可达到1171MPa。

表1典型沉淀硬化马氏体不错钢的化举成分表2典型沉淀硬化马氏体不锈钢的力学性能马氏体沉淀硬化不锈铜碳含量低(≤0.07%C),淬硬倾向不大,具有良好的焊接性。

采纳焊条手工焊、惰性气体爱护焊,一样均不需要预热和后热。

17 4不锈钢热处理

17 4不锈钢热处理17-4不锈钢热处理引言:17-4不锈钢是一种具有优异机械性能和耐腐蚀性能的不锈钢材料,广泛应用于航空航天、海洋工程、化工等领域。

热处理是提高17-4不锈钢性能的重要工艺之一。

本文将详细介绍17-4不锈钢的热处理工艺和其对材料性能的影响。

一、17-4不锈钢的热处理工艺17-4不锈钢的热处理主要包括固溶处理和时效处理两个步骤。

1. 固溶处理:固溶处理是通过高温加热将17-4不锈钢中的各种合金元素溶解于基体中,使晶体结构发生变化,从而提高其塑性和韧性。

固溶处理温度通常在980℃至1065℃之间,保温时间一般为1-2小时。

在固溶处理过程中,应避免过长的保温时间,以免引起晶粒长大和组织的过粗。

2. 时效处理:时效处理是在固溶处理后,将17-4不锈钢在较低的温度下进行长时间保温,以使合金元素重新组合和析出,形成均匀的沉淀相。

时效处理温度通常在480℃至620℃之间,保温时间一般为4-24小时。

时效处理的目的是进一步提高17-4不锈钢的强度和硬度,同时保持一定的韧性。

二、热处理对17-4不锈钢性能的影响17-4不锈钢经过热处理后,其性能得到明显改善。

1. 机械性能提高:热处理可以显著提高17-4不锈钢的强度和硬度。

固溶处理使晶体结构发生变化,消除了晶间腐蚀敏感区域,提高了材料的韧性和抗拉强度。

时效处理进一步提高了材料的强度和硬度,使其具有更好的耐磨性和抗疲劳性能。

2. 耐腐蚀性能改善:17-4不锈钢经过热处理后,合金元素重新组合和析出,形成均匀的沉淀相,提高了其耐腐蚀性能。

热处理还能有效消除晶间腐蚀敏感区域,降低了材料的应力腐蚀敏感性,延长了材料的使用寿命。

3. 加工性能优化:热处理可以改善17-4不锈钢的加工性能,降低其冷加工硬化倾向。

热处理后的17-4不锈钢具有较好的可塑性,便于进行各种加工和成形操作。

4. 尺寸稳定性提高:17-4不锈钢在热处理后,由于晶体结构的改变和合金元素的重新组合,其尺寸稳定性得到提高。

时效工艺对17-4PH不锈钢组织和硬度的影响

3 2021年第8期工程前沿时效工艺对17-4PH不锈钢组织和硬度的影响*李荣之,曹征宽,何银珍,张全新重庆钢铁研究所有限公司,重庆 400084摘 要:17-4PH不锈钢在经过固溶和时效处理时,通过马氏体相变和时效作用对材料进行强化。

基于此,文章研究了不同时效热处理温度对17-4PH不锈钢金相组织及硬度的影响规律。

研究结果表明,在经过固溶和时效热处理后,17-4PH 不锈钢金相组织为马氏体和沉淀硬化相,并含有少量残余奥氏体和铁素体,富铜的沉淀硬化相是17-4PH不锈钢强化的主要因素;相同固溶处理温度下,随着时效温度的升高,沉淀相数量增多、颗粒增大,材料硬度逐渐降低。

关键词:17-4PH不锈钢;时效工艺;热处理;金相组织;硬度中图分类号:TG156.92;TG142.71 文献标志码:A 文章编号:2096-2789(2021)08-0003-03热处理强化是金属材料强化的重要手段之一,热处理可以改变材料的显微组织以获得所需的各种性能。

时效处理是不锈钢热处理工艺的一种,不锈钢材料在固溶后可通过时效处理来进一步强化基体[1]。

17-4PH不锈钢是一种马氏体沉淀硬化不锈钢,可通过时效处理进行强化以获得优良的综合力学性能,该材料已经被广泛应用于航空、航天等领域所需的机械轴类、汽轮机等关键部件的制造[2]。

文章重点研究了不同时效热处理工艺对17-4PH不锈钢组织及硬度的影响规律。

1 实验材料用于实验研究的17-4PH不锈钢材料化学成分及含量如表1所示。

表1 17-4PH不锈钢化学成分(质量分数)及含量 单位:%元素含量C0.06Si0.80Mn 1.00P0.03S0.03Ni 4.30Cr17.50Cu 4.10Nb0.452 实验方案先将材料样坯在1060℃下进行高温固溶处理,固溶保温时间为30min,使材料中的合金元素在高温时充分溶入奥氏体中。

保温结束后进行水冷,增大过冷度以减少残余奥氏体的形成。

17-4PH和316SS的比较

17-4PH和316SS的比较:17-4PH为沉淀硬化型不锈钢,ASTM A564 等级 630,UNS S17400通常作为阀杆的材质(特别是大口径阀门)使316SS为奥氏体不锈钢,ASTM A182 F316,防腐蚀性能好,硬度HRC≦26,比较软。

17-4PH更适合用于阀杆的材质,且此单中阀门材质按照NACE MR0175的要求。

17-4PH的特点:17-4PH是马氏体沉淀硬化型不锈钢, ASTM A564 等级 630,UNS S1740017-4PH合金是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

17-4PH性能特点是易于调整强度级别,即可通过变动热处理工艺予以调整,马氏体相变和时效处理形成沉淀硬化相是其主要强化手段。

其衰减性能好,抗腐蚀疲劳及抗水滴性能强.经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。

不能用于高于300℃ (570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304 和430 一样。

这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。

材料组成:"中国牌号 0Cr17Ni4Cu4Nb 05Cr17Ni4Cu4Nb化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.035S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 -Cu Nb 其他3.00-5.00 0.15-0.45 -美国ASTMS17400,AISI630,UNS630化学成分C Si Mn P≤0.07 ≤1.00 ≤1.00 ≤0.040S Ni Cr Mo≤0.030 3.00-5.00 15.5-17.5 -Cu Nb 其他3.00-5.00 0.15-0.45 -316SS不锈钢的特点316:对应中国的牌号0Cr17Ni12Mo2,奥氏体不锈钢,防腐性能好,硬度HRC≦26,316不锈钢是含钼不锈钢种。

ph不锈钢热处理的工艺技巧

17-4ph不锈钢热处理的工艺方法根据17-4ph不锈钢在加热和冷却时组织与性能的变化规律,17-4ph不锈钢的热处理的基本工艺方法有退火、正火、淬火、回火及表面热处理等。

通过不同的热处理工艺,可以使17-4ph不锈钢的性能发生很大地变化。

17-4ph不锈钢的退火与正火17-4ph不锈钢的退火与正火是在生产上应用非常广泛的预备热处理工艺。

通过退火与正火工艺处理后,不仅可以消除毛坯零件的内应力及成分和组织的不均匀性,还能调整17-4ph不锈钢的力学性能与工艺性能,为下一道加工工序做好组织、性能准备。

17-4ph不锈钢的退火17-4ph不锈钢的退火是将17-4ph不锈钢加热到临界温度以上或以下温度,经保温后随炉缓慢冷却,以获得近乎平衡状态组织的热处理工艺。

退火的目的是降低17-4ph不锈钢的硬度,均匀17-4ph不锈钢的化学成分及组织,消除内应力和加工硬化,改善17-4ph不锈钢的成形及切削加工性能,并为淬火做好组织准备。

17-4ph不锈钢的成分和使用目的不同,所用退火工艺也不相同。

退火工艺种类很多,常用的退火操作有完全退火、球化退火、再结晶退火和去应力退火等。

(1)完全退火完全退火是将17-4ph不锈钢加热到完全奥氏体化后保温,再进行缓慢冷却,以获得近乎平衡组织的热处理工艺。

完全退火主要用于中、低碳结构17-4ph不锈钢的铸、锻件和热轧型材。

完全退火的加热温度一般为Ac3以上20~30℃;保温时间一般为每毫M 工件有效厚度两分钟。

完全退火的冷却应缓慢进行,故需要的时间较长。

为了提高效率,实际生产中,随炉冷却到500~600℃以下即可出炉空冷。

(2)球化退火球化退火是使17-4ph不锈钢中的碳化物球化,得到粒状珠光体(铁素体基体上均匀分布细小球状碳化物)的一种热处理工艺。

球化退火主要用于过共析17-4ph不锈钢和合金工具17-4ph不锈钢。

球化退火的加热温度一般为Ac1以上20~30℃;保温时间不能太长,一般为2~4小时;冷却方式通常采用炉冷,或在Ar1以下20℃左右进行长时间等温,然后炉冷到600℃以下出炉空冷。

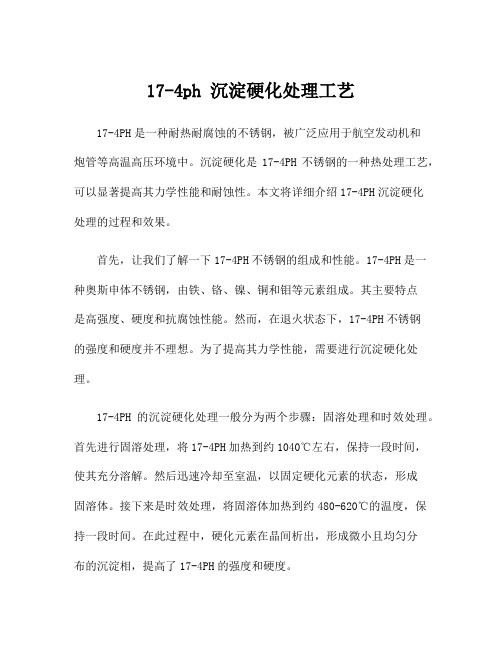

17-4ph 沉淀硬化处理工艺

17-4ph 沉淀硬化处理工艺17-4PH是一种耐热耐腐蚀的不锈钢,被广泛应用于航空发动机和炮管等高温高压环境中。

沉淀硬化是17-4PH不锈钢的一种热处理工艺,可以显著提高其力学性能和耐蚀性。

本文将详细介绍17-4PH沉淀硬化处理的过程和效果。

首先,让我们了解一下17-4PH不锈钢的组成和性能。

17-4PH是一种奥斯申体不锈钢,由铁、铬、镍、铜和钼等元素组成。

其主要特点是高强度、硬度和抗腐蚀性能。

然而,在退火状态下,17-4PH不锈钢的强度和硬度并不理想。

为了提高其力学性能,需要进行沉淀硬化处理。

17-4PH的沉淀硬化处理一般分为两个步骤:固溶处理和时效处理。

首先进行固溶处理,将17-4PH加热到约1040℃左右,保持一段时间,使其充分溶解。

然后迅速冷却至室温,以固定硬化元素的状态,形成固溶体。

接下来是时效处理,将固溶体加热到约480-620℃的温度,保持一段时间。

在此过程中,硬化元素在晶间析出,形成微小且均匀分布的沉淀相,提高了17-4PH的强度和硬度。

沉淀硬化处理后的17-4PH不锈钢具有优异的力学性能。

其抗拉强度可达到1100MPa以上,屈服强度可达到1000MPa以上,硬度可达到HRC40-50。

同时,17-4PH经过沉淀硬化处理后,其耐腐蚀性也得到了显著改善。

在常见的腐蚀介质中,如海水、酸液和盐溶液等,17-4PH都能够保持良好的抗腐蚀性能。

沉淀硬化处理对17-4PH不锈钢的微观组织产生了重要影响。

在固溶处理过程中,固溶体中的晶粒得以长大,晶界得到清理和修复。

而在时效处理过程中,硬化元素在晶界和晶内析出,形成细小的颗粒,称为沉淀相。

这些沉淀相的尺寸和分布对17-4PH的力学性能和耐腐蚀性能起着关键作用。

因此,沉淀硬化处理的时间和温度需要严格控制,以确保获得理想的沉淀相。

总之,17-4PH的沉淀硬化处理是一种重要的工艺,可以显著提高其力学性能和耐蚀性。

通过固溶处理和时效处理的过程,17-4PH不锈钢的强度、硬度和抗腐蚀性能得到了明显改善。

17-4PH的材料简介

关于17—4PH的材料简介我厂(兰州水泵总厂)在新型BB3泵( HDM1000—400/5与HDM600-400/5)研发上取得了新突破,众所周知,材料的选取对泵的性能有很大的影响,因此我部门研究人员通过共同努力,不断的尝试各种材料,通过计算它们的力学性能以及对比它们的物理性能与化学性能,最终决定选取17—4PH马氏体沉淀硬化不锈钢作为这次新泵的主导材料。

17-4PH是美国的牌号,对应的我国牌号为0Cr17Ni4Cu4Nb.由于此钢低碳、高铬、且含铜,马氏体转变温度高于室温,经马氏体转变后,再经480-620℃时效处理,便可在马氏体基体中析出弥散的富铜相,使强度进一步增强,由于含碳量低,故其加工性能、耐腐蚀性能和焊接性能均比Cr13型及9Cr18、1Cr17Ni2等马氏体不锈钢为好。

它的化学成分如下表所示:表1 17-4PH的化学成分元素% C Si Mn Cr Ni Cu Nb P S17-4PH ≤0.07 ≤1.00 ≤1。

0015。

5—17。

5 3—5 3—50。

15—0。

45≤0。

035≤0。

03并且该钢固溶处理后具有奥氏体钢的优点,易于加工;随后经中间调节处理+时效处理可以获得较高的强度,因此被广泛用于压力容器、飞行器和汽轮机叶片等领域.由于它所具有的这些优越性能,所以它被使用在我厂HDM1000-400/5与HDM600-400/ 5新泵的重要零部件上,这些零部件有轴、各级叶轮、螺柱、螺母、泵体口环、级间衬套等。

使用在这些部位主要是因为这些部位要么是与介质接触部位,要么就是受力很大的部位。

比如叶轮与介质直接接触,这就要要求它的使用材料的抗腐蚀性能很强;轴要带动叶轮等转子部件一起转动,所以它要受很大的力,所需要的强度和韧性都要非常好,因此它的使用材料所需要的力学性能要非常好.而17—4PH这种材料它的抗腐蚀性能和力学性能恰好符合我们这两种新泵的要求.它的这两种性能介绍具体如下:一、抗腐蚀性能17-4 PH 合金的抗腐蚀能力优于其它任何的标准的可硬化的不锈钢。