制动工况对对电动汽车制动回收能量影响的分析3

电动汽车行驶中的刹车能量回收与利用研究

电动汽车行驶中的刹车能量回收与利用研究随着环保意识的不断增强和汽车工业的发展,电动汽车作为一种清洁、高效的交通工具,逐渐成为人们关注的焦点。

然而,电动汽车在行驶中所面临的一个共同问题就是能量的消耗。

因此,研究如何利用刹车能量回收与利用成为了目前电动汽车技术研究的热点之一。

一、刹车能量回收的原理及技术电动汽车的刹车能量回收,也被称为制动能量回收或再生制动系统。

其原理基于摩擦片制动的时候,将车辆的动能转化为电能并储存。

具体来说,刹车时,电动汽车的电机会变成发电机,将产生的电能通过电池系统储存起来,以供后续行驶时使用。

这一独特的技术使得刹车时产生的能量可以得到有效回收,最大限度地提高能源的利用效率。

在刹车能量回收技术中,最常见的应用是电机制动和电池回充。

电机制动是通过利用电动汽车电机的倒转,将动能转化为电能。

与此同时,电池回充是指将刹车能量通过控制系统储存到电池中,以供车辆正常行驶时使用。

这两种技术相辅相成,为电动汽车的能源回收提供了强大的技术支持。

二、刹车能量回收的优势与挑战刹车能量回收对于电动汽车行驶中能源的高效利用有着重要的作用。

首先,通过回收制动过程中产生的能量,电动汽车减少了对传统燃油的依赖,从而降低了车辆的运营成本。

其次,刹车能量回收可以提高电动汽车的续航里程,为电动汽车的长途行驶提供了更多的便利。

最后,该技术还对环境保护具有重要意义,减少了尾气排放和环境污染。

然而,刹车能量回收在实际应用中还存在一些挑战和限制。

首先,回收的能量并不是全部都能够被储存和利用,这需要合理的设计和控制系统。

其次,在刹车过程中,能量回收需要一定的时间和空间,这对快速刹车的需求存在一定的限制。

再次,电动汽车行驶过程中,频繁的刹车和加速可能会影响驾驶者的驾驶体验。

这些挑战需要进一步的技术研究和创新来解决。

三、刹车能量回收技术的发展前景尽管刹车能量回收技术还存在一些挑战,但是其在电动汽车领域的发展前景仍然十分广阔。

首先,随着技术的不断进步,电动汽车的储能技术将会得到更好的发展和应用,提高刹车能量回收的效率和比例。

电动汽车制动模式与能量回收的约束条件

电动汽车制动模式与能量回收的约束条件对电动汽车进行制动能量回收是目前条件下提高能量利用率,增加汽车行驶里程的有效手段。

但是从汽车的安全性角度考虑,需要传统的机械摩擦制动作为补充,保证整车的制动性能良好。

也就是说,电动汽车的整车制动是机械制动与电机再生制动协同工作的过程。

(1)制动模式根据电动汽车的行驶特点,将制动或减速可分为以下五种工况:1)紧急制动,此时制动减速度往往大于3m/s2,某些情况下,甚至能达到8m/s2。

为了保证制动安全性,此时以传统的机械摩擦制动为主,再生制动为辅,这种紧急制动过程非常短,能够回收的动能比较少。

2)中度制动,即一般制动,指制动减速度小于3m/s2,且大于滑行减速。

此工况可以分为减速过程与停车过程两部分,再生制动系统负责减速过程,机械制动完成停车过程。

3)汽车下坡时的制动,此时制动力很小,能量回收系统负责全制动过程。

4)滑行减速,是指汽车切断动力后依靠惯性滑行的减速模式,其制动减速度就是滑行减速度,该过程中消耗的能量无法回收利用。

5)缓慢减速过程,是指汽车以小于滑行减速度的减速度缓慢减速的运行情况,此时仍然需要动力装置输出少量的动力,该过程中消耗的能量也无法回收利用。

汽车制动或减速时,只有在2)、3)、4)三种工况下可以较多地回收整车的能量。

因此,为了提高制动过程中电动汽车的能量回收利用率,在制动过程中应尽可能地让电机再生制动力发挥作用,在保证汽车制动安全性的条件下,尽量回收所有除空气阻力和滚动阻力以外的能量。

若采用四轮驱动的形式,与采用单轴驱动的车辆相比,将大大提高能量回收的潜力。

(2)制动能量回收的约束条件在制动过程中,希望能够通过再生制动的形式最大限度地回收制动能量,但是在实际的制动过程中,可回收的制动能量的多少受多个因素的制约。

1)驱动轮限制。

只有驱动轮上由能量回收系统负责的那一部分制动能量可以进行回收。

采用四车轮同时驱动,可以较好地实现制动能量的回收。

2)受电池状态SOC值的限制。

电动汽车制动能量回收最大化影响因素分析

电动汽车制动能量回收最大化影响因素分析摘要:对再生制动的原理和能量流动进行了分析,并讲述了制动功率、再生制动功率、制动能量回收效率等之间的关系和计算方法。

从分析中得出电机、蓄电池、液压制动系统是影响制动能量回收的主要因素,并重点分析了制动管路布置型式对制动能量回收的影响。

针对典型的理想制动工况,计算出前轴电驱动汽车在制动能量回收方面的潜力和制动能量回收效率,但结果并不理想。

通过对比发现,双轴电驱动汽车无论是在制动能量回收潜力还是在制动能量回收效率以及制动效能方面都有能力达到最优。

关键词:电动汽车;制动能量;能量回收;最大化影响因素引言:近年来,由于能源危机和环保问题,电动汽车越来越受到人们的关注和青睐,全球各大汽车制造商也不断推出新的电动车型。

电动汽车特有的电机和蓄电设备为回收利用制动能量提供了便利的条件。

制动能量由车轮至蓄电设备的传递效率大致为68%,大大高于整车的平均能量利用率。

因此,制动能量的回收利用可以有效提高整车能量利用效率。

1 影响电动汽车制动能量回收最大化的具体因素当电动汽车发动以后,制动系统内部的各项作业会受到不同因素的影响,从而左右了总体制动能量回收的多少,这样便会对制动能量回收最大化的工作标准产生消极作用。

下面针对电动汽车处于制动状态下的制动能量回收最大化具体影响因素进行讨论,以此为实现更加高效、更加稳定的制动能量系统奠定良好的理论基础。

1.1 电机电机作为电动汽车发起制动行为的“源动力”,其是整体制动系统中实现能量形态转换的重要硬件设备。

电机对电动汽车实现制动能量回收发挥了关键的作用,即电机的工作效率和工作状态直接影响了制动能量回收总量和回收率的高低。

电机自身特殊性的外在性表征,决定了电动汽车在某一时刻的制动量最大值,与此同时,电机内部的最大功率和基速决定了电机整体的能量转化特性的功率大小,其直接对电动汽车制动能量的回收总数产生了影响。

当电动汽车保持较低车速的状态时,电机的工作转速也会相应的变得较低,由于转速持续低下的工作模式,会相应的导致电机产生的感应电动势能减少,不利于实现制动能量的二次回收,即导致剩余转化后的电能无法很饱满的填充蓄电池。

基于能量回收技术的纯电动汽车制动器性能分析

基于能量回收技术的纯电动汽车制动器性能分析纯电动汽车(Electric Vehicle, EV)是近年来得到广泛关注和应用的一种新型交通工具。

与传统汽车相比,纯电动汽车具有零排放、低噪音、高效率等优势,在环境保护和能源利用方面具有巨大的潜力。

然而,纯电动汽车的制动器性能一直是汽车工程师关注的焦点之一。

本文将基于能量回收技术对纯电动汽车制动器性能进行分析,并探讨其优势和局限性。

首先,我们来了解一下纯电动汽车制动器的基本原理。

纯电动汽车的制动器主要通过两种方式实现制动效果:摩擦制动和再生制动。

摩擦制动是将制动器与车轮接触产生摩擦力,转化为热能散发出来,实现制动的效果。

而再生制动则是通过电动机将车辆的动能转化为电能,并储存到电池中,以便再次使用。

相比于传统汽车的制动器,纯电动汽车的再生制动技术充分利用了能量回收,实现了对动能的高效利用,减少了能源的浪费。

基于能量回收技术的纯电动汽车制动器具有以下优势:1. 能量利用高效:再生制动技术能够将制动时产生的动能转化为电能,储存在电池中,在日常行驶中可以供电,延长电池的续航里程,提高能源利用效率。

2. 制动过程平稳:纯电动汽车的电动机可实现无级调节,通过精确控制电机转矩和转速,使制动过程更加平稳,减少驾驶员不适感。

3. 减少制动器磨损:传统汽车的制动器通常会受到摩擦的损耗,需要经常更换摩擦片。

而基于能量回收技术的纯电动汽车制动器,可以通过调整再生力的大小和时间,减少制动时的摩擦损耗,延长制动器的使用寿命。

4. 提高行驶安全性:纯电动汽车再生制动可以实现电子稳定控制系统的积极干预,对车辆状况进行实时监测,并相应调整动力输出,提高行驶的稳定性,提升制动安全性能。

然而,基于能量回收技术的纯电动汽车制动器也存在一些局限性:1. 再生制动效果受限:纯电动汽车的再生制动效果受到车辆速度和电池状态的影响,特别是在高速行驶、急刹车或者低电量状态下,再生制动的效果会减弱,需要依靠摩擦制动来实现更强的制动效果。

电动汽车制动器在能量回收与性能平衡方面的研究

电动汽车制动器在能量回收与性能平衡方面的研究随着环保意识的增强和能源危机的加剧,电动汽车作为一种清洁、低碳、高效的交通工具,正逐渐受到全球消费者的青睐。

然而,电动汽车在制动过程中产生的大量能量损失是一个不可忽视的问题。

为了提高电动汽车的能源利用效率和行驶里程,研究电动汽车制动器在能量回收与性能平衡方面显得尤为重要。

首先,电动汽车制动器需要具备良好的能量回收功能。

在传统汽车中,制动过程中通过摩擦器将动能转化为热能散发到空气中,造成能量的巨大浪费。

而电动汽车的制动装置需要能够将车辆的动能转化为电能,存储在电池中,以供后续使用。

有效的能量回收可以极大地提高电动汽车的能源利用效率,延长电池的使用寿命,并减少对电网的依赖。

其次,电动汽车制动器在能量回收的同时需要保持较好的制动性能平衡。

制动性能是电动汽车行驶安全性的重要保证之一,它不仅包括制动器的制动力大小,还包括制动过程的平衡性和稳定性。

在进行能量回收的同时,制动器必须能够及时响应驾驶员的制动指令,确保车辆的安全停车。

因此,电动汽车制动器的能量回收与制动性能平衡是一对相互制约的矛盾,需要进行深入研究和优化。

为了实现电动汽车制动器在能量回收与性能平衡方面的研究,可以采取以下措施:1. 优化制动器结构设计。

通过改进制动器组件的材料、减轻制动器的质量和提升制动力分配的合理性,可以提高制动器的能量回收效率。

例如,采用高效率的电动动力学制动器、利用先进的电子控制系统实现动力和能量流的精准控制,将能量回收的过程最大化。

2. 开展制动系统的协同控制研究。

电动汽车的制动系统不仅包括制动器本身,还包括制动系统的电子控制单元(ECU)、电动机、转速传感器等多个部件。

通过对电动汽车整个制动系统的协同控制算法研究,可以在能量回收和制动性能之间找到最佳的平衡点。

例如,在制动时根据车速和加速度的变化调整能量回收的策略,以实现最佳的综合性能。

3. 制定新的测试和评估标准。

由于电动汽车制动器在能量回收与性能平衡方面具有特殊性,传统的测试和评估标准无法完全适用。

制动能量回收效率的影响因素分析

10.16638/ki.1671-7988.2019.18.058制动能量回收效率的影响因素分析王颖,雷林(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:制动能量回收技术能有效提升电动汽车的续驶里程。

如何更好的设计和利用制动能量回收技术,文章结合试验数据分析了使用环境、驾驶员操作和车辆本身等几个因素对能量回收效率的影响。

适合的环境温度和驾驶工况,良好的驾驶习惯,合理的设计匹配等有利于提升制动能量回收效率。

关键词:电动汽车;能量回收;影响因素;效率中图分类号:U461 文献标识码:A 文章编号:1671-7988(2019)18-174-03Analysis of the influence factors of braking energy recovery efficiencyWang Ying, Lei Lin( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )Abstract: Braking energy recovery technology can effectively improve the mileage of electric vehicles. How to better design and use braking energy recovery technology, this paper analyzes the effects of several factors, such as operating environment, driver operation and vehicle itself, on the efficiency of energy recovery based on the test data. Suitable ambient temperature and driving conditions, good driving habits, reasonable design matching and so on are conducive to improving braking energy recovery efficiency.Keywords: Electric vehicle; Energy recovery; Influencing factors: EfficiencyCLC NO.: U461 Document Code: A Article ID: 1671-7988(2019)18-174-03前言近几年,由于国家相关鼓励政策的强力推动,中国电动汽车产业得到了快速发展,据汽车协会的调查数据,国内2012年的电动汽车年销量为1.1万辆,至2018年年销量增长为98.4万辆。

电动汽车制动力控制与能量回收技术研究

电动汽车制动力控制与能量回收技术研究随着环保意识的日益提高和传统燃油车的环保压力,电动汽车(EV)作为一种清洁能源交通工具,越来越受到人们的关注。

电动汽车在行驶过程中,不仅需要高效的制动力控制系统以确保行车安全,还需要利用制动能量回收技术实现能源的高效利用。

本文将重点研究电动汽车制动力控制与能量回收技术,以满足电动汽车的高效性、安全性和环保性要求。

首先,电动汽车制动力控制是确保行车安全的关键技术之一。

传统的燃油车利用机械制动器来实现制动目的,而电动汽车则需要依靠电子控制系统来实现减速和制动。

制动力控制系统应能实时感知车速、车辆负载情况、路面状态等信息,并根据这些信息合理调整制动力。

一方面,合理调节制动力可以提供稳定的刹车性能,确保车辆在各种路况下的安全行驶。

另一方面,通过主动控制制动力的大小,还可以改善行车舒适性和制动能量的回收效率。

其次,能量回收技术是电动汽车的核心创新之一。

在传统的燃油车中,制动能量主要以热能形式散失到外界,造成能源的巨大浪费。

而电动汽车可以利用回收制动能量技术将部分制动能量转化为电能储存起来,以供后续行驶所需。

通过将制动过程中产生的动能转化为电能,电动汽车能够提高能源利用效率和续航里程。

常见的能量回收技术包括动力-电力转换技术、电动液压制动技术、电子制动技术等。

这些技术可以实现电能的回收和储存,为电动汽车提供动力和续航能力。

电动汽车制动力控制与能量回收技术研究还需要解决以下几个关键问题。

首先,如何实现准确的制动力控制。

制动力的大小直接影响着车辆的制动性能和行驶安全性。

因此,设计一种准确可靠的制动力控制系统至关重要。

该系统需要能够感知车辆当前的状态,包括车速、负载、路面情况等,并根据这些信息合理地调节制动力的大小。

在制动过程中,还需考虑到突发情况的处理,如紧急刹车。

因此,制动力控制系统需要具备快速响应的能力,以确保行车安全。

其次,如何提高能量回收效率。

能量回收技术能够提高电动汽车的续航里程和能源利用效率,但目前技术上还存在一些挑战。

纯电动汽车制动能量回收率的影响因素分析

第5期2018年10月No.5 October,2018随着科技的进步和经济的发展,交通运输工具的尾气排放逐渐成为影响环境污染的一个关键因素,节能减排技术日益得到大众的重视[1],汽车再生制动技术能够很好地降低尾气排放,极大地减少尾气对于环境的污染,逐渐成为国内外学者研究的焦点。

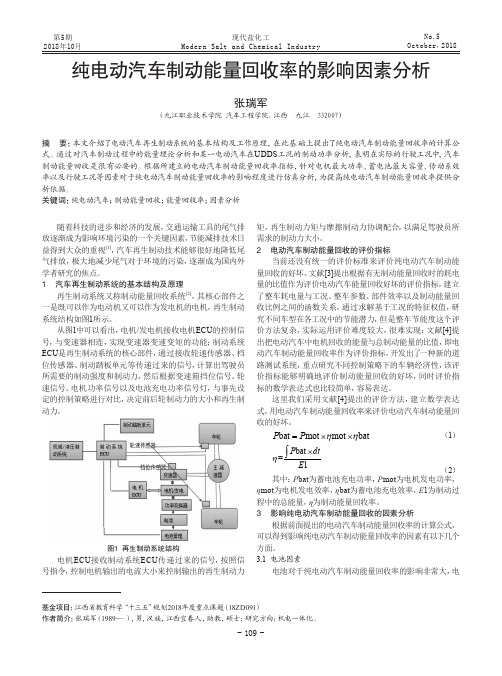

1 汽车再生制动系统的基本结构及原理再生制动系统又称制动能量回收系统[2],其核心部件之一是既可以作为电动机又可以作为发电机的电机,再生制动系统结构如图1所示。

从图1中可以看出,电机/发电机接收电机ECU 的控制信号,与变速器相连,实现变速器变速变矩的功能;制动系统ECU 是再生制动系统的核心部件,通过接收轮速传感器、档位传感器、制动踏板单元等传递过来的信号,计算出驾驶员所需要的制动强度和制动力,然后根据变速箱挡位信号、轮速信号、电机功率信号以及电池充电功率信号灯,与事先设定的控制策略进行对比,决定前后轮制动力的大小和再生制动力。

图1 再生制动系统结构电机ECU 接收制动系统ECU 传递过来的信号,按照信号指令,控制电机输出的电流大小来控制输出的再生制动力矩,再生制动力矩与摩擦制动力协调配合,以满足驾驶员所需求的制动力大小。

2 电动汽车制动能量回收的评价指标当前还没有统一的评价标准来评价纯电动汽车制动能量回收的好坏。

文献[3]提出根据有无制动能量回收时的耗电量的比值作为评价电动汽车能量回收好坏的评价指标,建立了整车耗电量与工况、整车参数、部件效率以及制动能量回收比例之间的函数关系,通过求解基于工况的特征权值,研究不同车型在各工况中的节能潜力,但是整车节能度这个评价方法复杂,实际运用评价难度较大,很难实现;文献[4]提出把电动汽车中电机回收的能量与总制动能量的比值,即电动汽车制动能量回收率作为评价指标,开发出了一种新的道路测试系统,重点研究不同控制策略下的车辆经济性,该评价指标能够明确地评价制动能量回收的好坏,同时评价指标的数学表达式也比较简单,容易表达。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制动工况对电动汽车制动能量回收影响分析前言随着能源和环境问题日益突出,电动汽车已成为替代传统内燃机汽车的最佳选择。

受限于当前技术条件,电动汽车续驶里程普遍较短,电动汽车节能技术成为电动汽车研究的重要方面,其中再生制动作为电动汽车节能主要手段,受到国内外学者广泛关注[1-2]。

设计阶段的电动汽车结构和动力系统设计、运行阶段的控制策略和制动工况等都是影响再生制动能量回收效果的因素[3]。

目前,制动工况方面的分析研究,多集中对制动工况进行解耦,分别研究制动初速度和制动强度对制动回收能量效果的影响[4-6],并未综合分析制动工况各因素影响能量回收效果之间的耦合关系,或分析制动强度与制动初始速度对能量回收效果贡献大小。

制动工况分为两种,单次制动工况和循环制动工况[7],循环制动工况多用在试验条件下对电动车性能测试,日常驾驶中更多应用的是单次制动工况。

单次制动工况为本文研究工况,其影响因素包含两个方面:制动强度(z )和制动初速度。

本文以较为普遍的集中电机前轴驱动电动汽车为研究对象,采用制动稳定性较好的理想制动力分配策略,利用Matlab/Simulink 与Isight 建立联合仿真平台,对由制动初速度和制动强度组成的连续设计空间进行试验设计(DOE)。

采用最优拉丁超立方设计(Optimal latin hypercube design ,OptLHD)对连续设计空间进行采样,分析制动回收能量与制动初速度和制动强度之间的关系,分析制动工况对制动能量回收的主效应和交互效应,和影响制动能量回收的主次因素。

1制动能量回收影响因素分析再生制动时受各种阻力损耗、摩擦制动器消耗、电机和电池工作特性和效率、相关部件工作效率等方面的影响,未能将制动动能完全转化为电能存储在蓄电池中。

综上各方面将主要因素分为一下三类:(1)影响制动总能量的因素,制动总能量计算公式为()2221e s v v m E -=(式中,E 为制动总能量,kJ ;m 为电动车整备质量,kg ;s v 和e v 分别为为车辆制动初始和终止速度,1s m -⋅),得出影响因素主要是制动初速度、电动汽车整备质量等。

(2)影响可回收能量的因素,如制动强度、车辆结构(滚动阻力消耗、空气阻力消耗等)、制动力分配策略(摩擦制动损耗)等。

(3)影响再生制动回收能量的因素,如驱动系统布置、电机和电池工作特性、传动系统特性、各部件及传递线路损耗、控制器损耗等。

以上影响因素主要归为四个方面:车辆结构、动力系统结构、制动工况、制动控制策略,在设计阶段车辆结构、动力系统结构和控制策略确定后,制动工况成为可根据驾驶员主观操纵的影响再生制动能量回收效果的唯一因素。

2仿真模型与验证2.1理想再生制动力分配策略本文采用文献[8]中制定的理想制动力分配策略。

理想再生制动力分配策略可以保证前后轴制动力得到合理分配,制动稳定性好,该策略包含制动力在前后轴的分配及在电机制动力与摩擦制动力之间的分配两部分。

分配电机制动力和摩擦制动力时要优先利用电机制动力,不足部分再由摩擦制动力补充。

2.2建立仿真模型使用MATLAB/Simulink 建立整车、电机、电池和控制策略等模型,整车参数如表1所示。

表1整车参数Tab.1Vehicle Parameters参数指标驱动形式集中电机前轴独立驱动整备质量/kg 1231满载质量/kg 1531轴距/m 2.6质心到前轴距离/m1.04质心高度/m0.54车轮滚动半径/m0.304迎风面积/2m 1.6风阻系数0.343滚动阻力系数0.016汽车旋转质量换算系数 1.044为方便研究,建模时做如下假设:(1)假定车辆行驶在平直路面上,忽略坡度和弯道带来的影响。

(2)本模型主要研究制动工况对能量回收影响,不深入研究电机和电池效率带来的影响,依据试验数据,统一电机工作效率为92%,电池充放电效率为91%,电机转化的能量都能被电池存储。

(3)单次制动工况制动终止车速为零。

2.2.1整车模型本文主要研究车辆制动过程,所以建模时不考虑横向和垂直力的影响,平直道路制动时电动车纵向动力学方程为:b D F -v A C -mgf -dt dv m 221ρδ=(1)式中:b F 为整车需求制动力,N ;g 为重力加速度,2s m -⋅;f 为滚动阻力系数;D C 为空气阻力系数;A 为车辆迎风面积,2m ;ρ为空气密度;v 为车辆速度,1s m -⋅;δ为汽车旋转质量换算系数。

2.2.2电机模型电机实现动能和电能之间的转换。

理想电机转矩特性是:低于额定转速恒扭矩输出,高于额定转速恒功率输出[9],表示为:⎩⎨⎧>≤=rated max m rated max n n n /P n n T T 9550(2)式中:T 为电机转矩,m N ⋅;max T 为电机峰值转矩,m N ⋅;mmax P 为电机峰值功率,W k ;n 为电机转速,1min r -⋅。

电机模型依据试验数据采用查表方式建立,制动时依据实时车速查得所能提供最大再生制动力并输入到控制策略模块计算实际可提供电机制动力,并按控制策略分配制动力。

选用电机的相关参数如表2所示。

表2电机参数Tab.2Motor Parameters参数指标电机峰值(额定)转矩/mN ⋅382(191)电机峰值(额定)功率/Wk 60(30)电机额定转速/1minr -⋅1500电机最高转速/1min r -⋅45002.2.3电池模型本文忽略电池温度对电池性能的影响,采用电池Rint 模型[10],其充放/电特性:()IIR E P b ±=(3)式中,b P 为电池充/放电功率,W k ;E 为电池开路电压,V ;R 为电池等效内阻,Ω;I 为充/放电电流,A 。

电池充放/电SOC 计算选用Peukert 模型[10],其计算公式为:dt C I SOC SOC pk ⎰±=0(4)式中:0SOC 为SOC 初始值;p C 为电池容量,h A ;k 为Peukert 系数,选用为1.2。

选用的电池模型参数如表3所示。

表3电池参数Tab.3Battery Parameters参数指标电池额定电压/V 320电池额定容量/(A h ⋅)80最大充电电流/A100最大放电电流/A 180仿真时取路面附着系数为0.8,电池SOC 初值为0.8。

2.3再生制动能量流动当轮毂电机处于发电状态时,符合以下功率平衡:mmv P P η=(9)式中:v P 为输入电机的机械功率;m P 为电机发电输出功率,9550Tn P m =;mη为电机工作效率,受机械损耗、铁损、铜损等影响。

不考虑电机发出的电能在传递到电池过程的损失,则电池回收功率为:rm P P η⋅=b (10)式中:b P 为电池回收功率;r η为电池充电效率,受电池内阻等影响。

2.4模型验证为验证模型准确性和精度,与CarSim 进行联合仿真,验证循环工况采用中国城市乘用车道路循环工况(CCDC),验证结果如图1所示:图1联合仿真速度变化曲线从图1可以看出,仿真模型速度与CCDC 标准速度差别不大,跟随性较好,说明模型准确可靠,精度较高,满足使用要求。

3制动工况对能量回收影响分析为评价制动能量回收效果,采用制动能量回收率(r α)作为制动能量回收效果评价指标,定义为制动回收能量与总制动能量比值:%Edt P c b r 100⨯=⎰ηα(5)式中:v ∆为制动过程车速变化,1-h km ⋅;dt 为仿真步长,s 。

基于Isight 与Matlab/Simulink 搭建的联合仿真平台,采用分布式计算方法实现对制动工况与制动能量回收率之间规律研究。

3.1试验设计采样试验设计可以探索设计空间,研究相关规律,并为下一步的优化提供数据支撑。

对由制动初速度和制动强度各水平组成的连续设计空间进行DOE 采样,为保证试验精度和结果可靠性,采用最优拉丁超立方设计(Optimal latin hypercube design ,OptLHD)。

OptLHD 可对连续设计空间进行均匀采样,具有较好的空间填充性和均衡性[11],考虑到计算成本和准确性,采样点数选为10000个,采样分布如图2所示。

图2OptLHD 采样分布图3.2仿真计算与结果分析将采样点传递给MATLAB/Simulink 仿真模块,计算每一采样点的制动能量回收率,DOE 试验设计目标和约束为:)(max r α(6)⎪⎩⎪⎨⎧≤≤≤⋅≤≤⋅--908000101201011.SOC .z .h km v h km .t .s 整个设计空间内能量回收率r α分布如图3所示。

图3能量回收率分布从图3可以得出,当制动强度z 和制动初速度s v 不同时,能量回收率r α差异较大,在整个设计空间内存在r α最高的z 与s v 组合(s v =44.61h km -⋅,z =0.55,r α=63.56%),另外r α较优区域(57.3%-64%)分布范围较大,这为应用试验分析结论提供了便捷性。

分别绘制满足试验设计目标下各因素主效应、交互效应和Pareto 图,分别如图4-6所示。

主效应是因素在某个水平时所有试验中相应的平均值,反映单一因素对试验设计目标的影响;交互效应反映多因素交互作用对试验设计目标的影响[12]。

Pareto 图反映各因素对试验设计目标的贡献情况,把各因素重要程度依次排列,并为后期分析提供数据和趋势的指导。

图4s v 与z 主效应图5s v 与z 交互效应图6Pareto 分布图4可以看出,当s v 不变时随z 增大r α先增大后减小;z 不变时,随车速增大r α先增大后减小。

两者变化皆为非线性,说明单一因素下并不是s v 和z 越大或者越小r α越高,而是在一定范围内存在最佳r α,符合图3表述。

从图5和6可以看出,交互效应图中两条曲线不平行,说明s v 与z 之间存在交互效应,且交互作用对r α的影响关系非线性。

s v 与z 之间的交互效应对r α的贡献大于s v 或z 单一因素的影响,说明r α最优是两者综合影响的结果。

从单因素角度考虑z 对r α的贡献要远大于s v ,是主要影响因素且为负影响,s v 为正影响。

这说明制动时通过调节z 实现能量回收提高的潜力比改变s v 要高。

综上分析,在车辆结构、动力系统布置、电机电池工作特性、阻力、控制策略等因素限制下,r α受制动工况影响较大,且在不同制动工况下存在一定的变化规律。

整个工况范围内最优r α是z 和s v 综合影响的效果,且在s v 固定时可以通过调节z 达到提高r α的目的,另外当s v 和z 都可变且只能改变单一因素时,调节z 可以更好地实现r α的提高。

制动强度变化影响制动距离,所以驾驶员在不考虑制动距离单次制动时或是滑行制动时,可以用分析结论控制制动状况或制定优化策略,回收更多能量。