8蜗杆斜齿设计解析

《机械设计手册》之斜齿轮解析

§ 10-7 斜齿圆柱齿轮传动

二、基本参数和几何尺寸

3. 几何尺寸计算

zmn 分度圆直径: d zmt cos

标准中心距:

d1 d 2 mn ( z1 z2 ) a 2 2 cos

—— 调中心距

变位系数

变位量相等,即xtmt= xnmn → 其它尺寸 → P336 表 10-5

1 z2 d 2 cos 2 i 2 z1 d1 cos 1

= 1- 2

O1 O2

结束

§ 10-7 斜齿圆柱齿轮传动

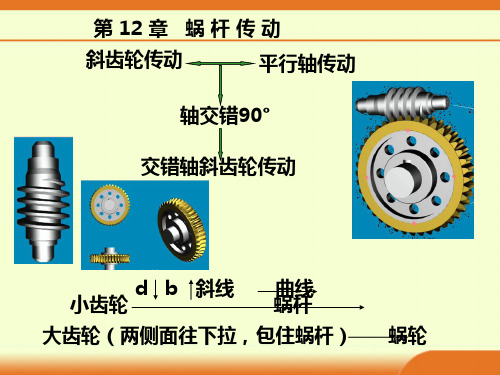

八、交错轴斜齿轮传动简介 当两个外啮合的斜齿轮 1 2 时

3)从动轮的转向 啮合点处速度方程:

2

1

交错轴斜齿轮传动

v1

v21 v2 O1

短轴半径→ r ;长轴半径 → r/cos

C点的曲率半径为:

(r / cos ) 2 r r cos2

分度圆半径、模数、压力角分别为 、mn、n 的直齿轮→ 当量齿轮

zmt 2 d z zv 2 2 mn mn cos mn cos cos3

→ zv > z

七、斜齿轮传动的主要优缺点

1)啮合性能好

渐入渐出 总啮合线长,重合度大 对误差的敏感性小。

更适合高速重载下传动

2)尺寸可比直齿轮更紧凑。

3)容易配凑中心距。 4)产生轴向力( 螺旋角 ß的适宜范围是 8 ~ 20º ,人字齿轮可达 45º )

结束

§ 10-7 斜齿圆柱齿轮传动

八、交错轴斜齿轮传动简介 当两个外啮合的斜齿轮 1 2 时

1)正确啮合条件 啮合时齿向一致: mn1 = mn2 = m

2

1

《机械设计》第12章 蜗杆传动

阿基米德蜗杆:αx=20°

标准值

法向直廓蜗杆、渐开线蜗杆:αn=20°

s

pz=zpx1 px1

2.蜗杆导程角γ和分度圆直径d1 螺纹

蜗杆

ψ πd1

tanψ =

s πd1

=

np πd1

∴ d1

=

Z1 tanγ

m

=

qm

γ πd1

tanγ

=

pZ πd1

=

πmZ πd1

1

=

mZ 1 d1

q

=

Z1 tanγ

具有良好的减摩性、耐磨性、跑合性和抗胶合能力

特点:软硬搭配

蜗杆硬:优质碳素钢、合金结构钢 经表面硬化及调制处理

蜗轮软:铸锡青铜、无锡青铜、灰铸铁

1、蜗杆材料

蜗杆一般采用碳素钢或合金钢制造。 对于高速重载的传动,蜗杆常用低碳合金钢, 如20Cr,20CrMnTi等,经渗碳淬火,表面硬度 HRC56~62,并应磨削。

MPa

= 12.86MPa < [σ F ]

齿根的弯曲疲劳强度校核合格。

(5)验算传动效率h

蜗杆分度圆速度为

v1

=

π d1n1

60×1000

=

3.14×112×1450 60×1000

m/

s

=

8.54m /

s

vs

= v1

cosλ

8.54

=

m / s = 8.59m / s

cos6.412°

查表4.9得

ρ v = 1°09′(1.15°)

h

(0.95

~

0.97)

tan tan( v)

H

480 d2

8蜗杆斜齿设计解析

8蜗杆斜齿设计解析蜗杆斜齿设计是一种常见的齿轮传动装置,主要用于传输力矩和转速的变换。

蜗杆斜齿设计解析主要涉及蜗杆的结构特点、工作原理、设计要点以及设计过程。

以下是对蜗杆斜齿设计解析的详细介绍。

一、蜗杆的结构特点蜗杆由蜗杆轴和蜗杆齿轮组成,蜗杆轴是一种螺旋状轴,蜗杆齿轮是一个齿轮,其齿槽是螺旋状的。

蜗杆斜齿传动通过蜗杆的同轴转动,使蜗杆齿轮变速传动。

蜗杆的结构特点主要体现在以下几个方面:1.蜗杆斜齿设计解析蜗杆的齿轮采用斜齿,使得传动运动更顺畅,摩擦更小。

这是因为斜齿能够更好地分担载荷,在传动过程中减少滑动、磨损和噪声。

2.蜗杆轴的螺旋状结构使得蜗杆齿轮的轴孔是一个圆锥面。

这样的结构能够实现斜齿与工作齿轮之间的连续啮合,并能在转动过程中保持齿轮稳定的啮合状态。

3.蜗杆齿轮的齿槽是一个螺旋状结构,与蜗杆轴的圆锥面相吻合,形成蜗杆斜齿传动的啮合模式。

这种啮合方式使得蜗杆斜齿传动的动力传递更加平稳,转换效率更高。

二、蜗杆斜齿设计解析的工作原理蜗杆斜齿传动的工作原理基于螺旋状的蜗杆轴与螺旋状的蜗杆齿轮之间的啮合。

当蜗杆轴转动时,通过蜗杆齿轮的齿槽与之啮合,从而实现传动力矩和转速的变换。

其工作原理主要包括以下几个方面:1.当蜗杆轴转动时,沿着蜗杆轴方向的轴向力会作用在蜗杆齿轮的齿槽上。

这个轴向力会分解成一个垂直于轴向的切向力和一个沿轴向的径向力。

2.切向力使得蜗杆齿轮产生一个径向力矩,从而使得蜗杆齿轮具有一个与蜗杆轴相反方向的转矩。

3.这个转矩会使得蜗杆齿轮绕自身的轴线旋转,同时也会使得蜗杆轴绕自身的轴线旋转。

由于蜗杆齿轮的齿槽是一个螺旋状的结构,所以在转动过程中,蜗杆齿轮的齿槽会不断地与蜗杆轴的圆锥面进行啮合。

4.蜗杆齿轮的转动会产生一个与之相反方向的转矩,从而实现力矩和转速的变换。

三、蜗杆斜齿设计解析的设计要点在进行蜗杆斜齿传动的设计时,需要考虑一系列的设计要点,以保证传动效果和工作寿命。

主要的设计要点包括:1.蜗杆斜齿设计解析蜗杆的齿轮和蜗杆轴的选材和热处理。

斜齿轮与蜗轮蜗杆传动

h f han mn cn mm hat mt ct mt

d

三、一对斜齿轮的正确啮合条件

斜齿轮的正确啮合条件可以用端面参数表示,此外,为保 证两轮的螺旋渐开面能正确相切,两轮的螺旋角应该大小相等, 外啮合时,方向相反,内啮合方向相同。

1、主剖面:过蜗杆的轴线作垂直与蜗轮轴线的剖面。 蜗轮是用与蜗杆类似的滚刀按啮合关系加工的。蜗杆在 主剖面相当于齿条,则蜗轮在主剖面内相当于渐开线齿轮。 2、在主剖面内,蜗杆蜗轮的啮合相当于齿条与齿轮的啮合。

3、正确啮合条件

2 +1= 90º ma1=mt2 a1=t2

四、蜗杆蜗轮的几何尺寸

(2) 模数 mn mt cos

(3) 压力角 tg n tg t cos

(4) 齿顶高系数和顶隙系数 2、几何尺寸计算 h* m h h* m

a an n at t

pn

pt

用端面参数仿照直齿轮的尺寸计算方法计算,然后转化成法向参数表示。 * * * * 例如:斜齿轮的分度圆直径: d Zmt Zmn / cos * * * hat hnt cos ct* cn cos 传动的标准中心距: a (d1 d 2 ) / 2 mt (Z1 Z 2 ) / 2

3、啮合状态

对于两轴的交错角=90º 的传动

=1+2=90º =2

蜗轮的圆柱面作成内凹弧形, 部分地包柱蜗杆。一般蜗杆 为主动件。

4、传动特点 传动比大,传动平稳,传动效 率低,一般 =0.7~0.8,自锁 蜗杆 <0.5

通常蜗杆的头数即齿数Z1=1~4

三、蜗杆蜗轮的正确啮合条件

主剖面

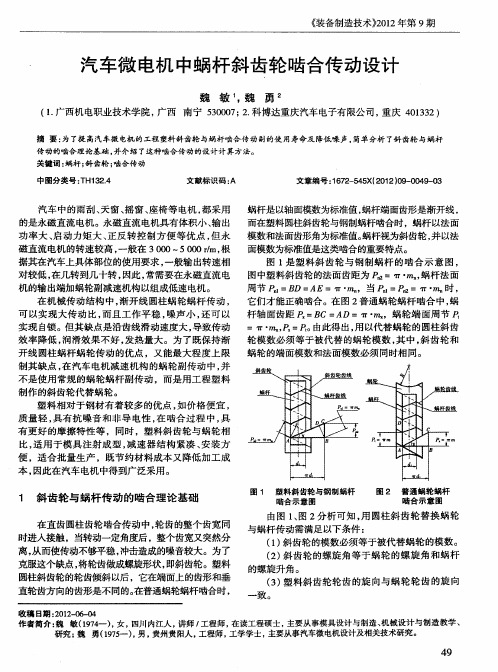

汽车微电机中蜗杆斜齿轮啮合传动设计

蜗杆是以轴面模数为标准值 , 蜗杆端面齿形是渐开线 , 而在塑料圆柱斜齿轮与钢制蜗杆啮合时 , 蜗杆以法面 模数和法面齿形角为标准值。 蜗杆视为斜齿轮 , 并以法 面模数 为标准 值是这类 啮合 的重要特 点 。 图 1是 塑 料 斜 齿 轮 与 钢 制 蜗 杆 的 啮合 示 意 图 , 图 中塑料 斜齿 轮 的法 面齿 距 为 = 竹・ 蜗 杆法 面 m,

周 节 Pl D = n=B AE= 叮 ・ ,当 Pl = 订 ・ 时 , r o= ‰

它们才能正确啮合 。在图 2 普通蜗轮蜗杆啮合 中 , 蜗 杆 轴 面齿 距 只 =B AD= 订・ ,蜗 轮 端 面周 节 只 C= 弧 = ・ ,x % P =只。 由此 得 出 , 以代 替 蜗 轮 的 圆柱 斜齿 用 轮 模 数 必 须 等于 被 代替 的蜗 轮 模数 , 中 , 齿 轮 和 其 斜 蜗 轮 的端 面模 数 和法 面模 数必 须 同时相 同 。

《 装备制造技术)02年第 9 > 1 2 期

汽车微 电机 中蜗杆斜 齿轮啮合传 动设计

魏 敏 ’ 魏 勇 ,

(. 1广西机电职业技术学院 , 广西 南宁 5 00 ; . 30 7 2 科博达重庆汽车电子有 限公司, 重庆 4 13 0 32)

摘 要 : 了提 高汽车微 电机 的工程塑料斜齿轮 与蜗杆啮 合传动 副的使 用寿命及 降低 噪声 , 为 简单 分析 了斜 齿轮 与蜗杆

汽 车 中 的雨 刮 、 窗 、 窗 、 椅 等 电机 , 采 用 天 摇 座 都 的是永 磁 直 流 电机 。永 磁直 流 电机 具 有体 积小 、 出 输

功率大 、 启动力矩大 、 正反转控制方便 等优点 , 但永 磁直流 电机的转速较高 , 一般在 3 0 5 0 m, 0~ 0 / 根 0 0 r 据其在汽车上具体部位的使用要求 , 一般输 出转速相 对较 低 , 几转 到几 十转 , 在 因此 , 常需 要 在永 磁 直 流 电 机的输 出端加蜗轮副减速机构以组成低速 电机 。 在 机 械 传 动结 构 中 , 开 线 圆柱 蜗 轮蜗 杆 传 动 , 渐 可 以实 现 大 传 动 比 , 且 工 作 平 稳 , 而 噪声 小 , 可 以 还 实 现 自锁 。但 其 缺点 是 沿齿 线 滑动 速度 大 , 致传 动 导 效率降低 , 润滑效果不好 , 发热量大 。为了既保持渐 开线圆柱蜗杆蜗轮传动的优点 ,又能最大程度上限 制其缺 点 , 在汽车电机减速机构的蜗轮副传 动中 , 并 不是使用 常规 的蜗轮蜗杆副传动 ,而是用工程塑料 制作 的斜齿 轮 代 替蜗 轮 。 塑 料 相对 于钢 材 有 着 较 多 的优 点 , 如价 格 便 宜 , 质量轻 , 具有抗噪音和非导 电性 , 啮合 过程 中, 在 具 有更 好 的摩 擦 特 性 等 ,同 时 ,塑 料 斜齿 轮 与 蜗 轮 相 比, 用于模具注射成型 , 适 减速器结构 紧凑 、 安装方 便 ,适合批量生产 ,既节约材料成本 又降低加工成 本, 因此在汽车电机 中得到广泛采用 。

机械设计8涡轮蜗杆结构简要

二、分类 1、按蜗杆形状分

圆柱蜗杆

环面蜗杆

锥蜗杆

中间平面:齿条与渐开

ZA型:阿基米德蜗杆

线齿轮啮合

端面:阿基米德螺旋线

圆柱蜗杆 ZI型:渐开线蜗杆 端面:渐开线,较精密传动 (刀具加工 位置不同) ZN型:法向直廓蜗杆

环面蜗杆:接触齿对数↑,承载↑(1.5~4)倍, η高,但制造安装要求高。

锥蜗杆:啮合齿数多,ε↑,平稳↑,承载↑。

机械设计8涡轮蜗杆结构简要.ppt

§1 蜗杆传动类型和特点

一、特点和应用

外形类似: 螺旋与斜齿轮的传动

从中间平面剖开: 齿轮与齿条的传动

1、应用 用于传递交错轴之间的回转运动。 一般:空间垂直

P 750KW(通常<50KW),Vs (通常<15 m/s)。 为什么?

35 m/s

由于 i 大,可用于机床分度机构、仪器仪表中。

2、特点

优点: 1)工作平稳:兼有斜齿轮与螺旋传动的优点。

2)i大

蜗杆——1、2、4、6

齿轮——z1>17 传递动力时:i=8~100(常用15~50)

传递运动时:i=几百~上千(单头,η↓)

3)结构紧凑、重量轻、噪音小。 4)自锁性能好(用于提升机构) 。 缺点: 1)制造成本高,加工困难。 2)滑动速度vs大。 3)η低。 4)蜗轮需用贵重的减摩材料。

x>0,正变位 x<0 负变位

2)a不变,齿数变化,凑i 凑i:(a不变, → )

§4 受力分析与效率计算 一、作用力

忽略Ff 圆周力: 轴向力: 径向力:

(蜗杆主动) ——啮合效率

方向判定: 1)蜗轮转向

n2 v2

已知:n1、旋向→n2

n1

机械原理3D版课件-第8章 齿轮机构及其设计

齿顶高系数ha* :正常齿制ha*= 1,短齿制ha*= 0.8 。 顶隙系数c*:正常齿制c*= 0.25,短齿制c*= 0.3。

ha ham

hf (ha c )m

h ha hf (2ha c )m

§8-4 渐开线标准齿轮的基本参数和几何尺寸

三、几何尺寸 表8-4渐开线标准直齿圆柱齿轮几何尺寸公式

啮合终止点B1 —— 啮合线N1N2 与主动轮齿顶圆的交点。

线段B1B2 ——实际啮合线段。 啮合线N1N2 —— 理论啮合线段。 N1、N2 —— 啮合极限点。

图8-14齿轮重合度

§8-5 渐开线直齿圆柱齿轮的啮合传动

重合度——实际啮合线段与法向齿距的比值,用εa 表示。

a

B1B2 pb

连续传动条件—— 重合度大于或等于 1

重合度的计算

a

1 2π

z1tan a1

tan

z2 tan a2

tan

影响重合度的因素:

a) ε与模数m无关;

b) 齿数z越多,ε 越大; c) z趋于∞时,εmax=1.981; d) 啮合角α‘ 越小,ε越大;

e) 齿顶高系数ha*越大,ε越大。

图8-14齿轮重合度

图8-15 齿轮重合 度与齿轮啮合区段

图8-2渐开线的形成

二、 渐开线的特性

1. 发生线沿基圆滚过的长度,等于基圆上被 滚过的圆弧长。

2. 渐开线上任意点的法线恒与其基圆相切。发生 线与基圆的切点B就是渐开线在K 点的曲率中心,

线段KB是渐开线在K点的曲率半径。

3. 基圆内无渐开线。 4. 渐开线的形状取决于基圆的大小。

§8-3 渐开线齿廓及其啮合特性

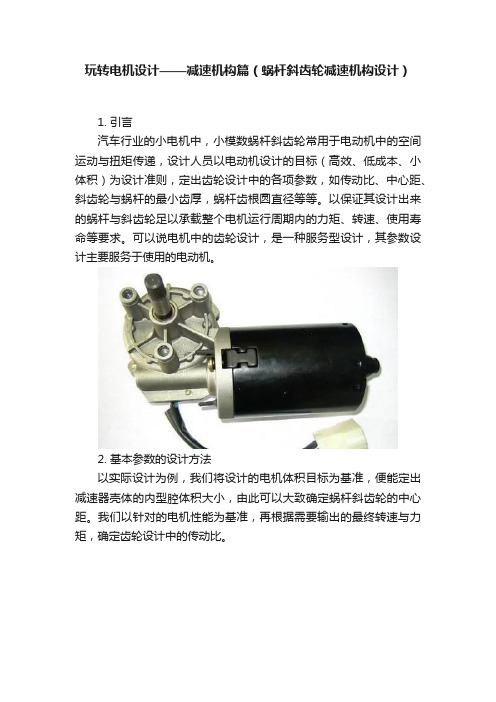

玩转电机设计——减速机构篇(蜗杆斜齿轮减速机构设计)

玩转电机设计——减速机构篇(蜗杆斜齿轮减速机构设计)1. 引言汽车行业的小电机中,小模数蜗杆斜齿轮常用于电动机中的空间运动与扭矩传递,设计人员以电动机设计的目标(高效、低成本、小体积)为设计准则,定出齿轮设计中的各项参数,如传动比、中心距、斜齿轮与蜗杆的最小齿厚,蜗杆齿根圆直径等等。

以保证其设计出来的蜗杆与斜齿轮足以承载整个电机运行周期内的力矩、转速、使用寿命等要求。

可以说电机中的齿轮设计,是一种服务型设计,其参数设计主要服务于使用的电动机。

2. 基本参数的设计方法以实际设计为例,我们将设计的电机体积目标为基准,便能定出减速器壳体的内型腔体积大小,由此可以大致确定蜗杆斜齿轮的中心距。

我们以针对的电机性能为基准,再根据需要输出的最终转速与力矩,确定齿轮设计中的传动比。

2.1 蜗杆斜齿轮模数的确定以单头蜗杆为例,得到传动比就能得到斜齿轮的齿数。

在得到中心距与齿数的情况下,我们便能根据“结构定模数”的设计思路,设计出适合该电机的斜齿轮模数,即:M = 2a / (Z1+Z2)一般来说,非标模数斜齿轮中m可以取M±0.1内的任何数字,m 的取值直接关乎齿轮的端面重合度大小,在其它参数不变时,m取值越小,总重合度εy:εy= εα+ εβ …… ①其中:εα=0.5π [z1(tanat1 –tana’t)± z2(tanat2 –tana’t)] …… ②εβ=btanβ /πmt =bsinβ /πmn…… ③越大,根据国外学者Niemann与Unter-berger发表的关于直齿圆柱齿轮重合度与噪声的实验研究结果表明重合度对齿轮的啮合噪音具有重要的影响,该实验表明:端面重合度增大到2时,噪声级将急剧减小;当端面重合度超过2至2.2时,噪声级将重新增加。

在斜齿轮中,端面重合度对噪音的影响要略小于直齿轮,所以定模数往往需要与实际经验相结合,如考虑我们的电机需要承受大力矩,则可选择将重合度略微提高,如果优先考虑噪音,则将重合度控制在2-2.2即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计基础

应用: 常用于两轴交错、传动比较大、传递功率不太大(50kW以下) 或间歇工作的场合。此外,由于当γ1较小时传动具有自锁性, 故常用在卷扬机等起重机械中,起安全保护作用。它还广泛应 用在机床、汽车、仪器、冶金机械及其它机器或设备中适用于 中、小功率的地方。

机械设计基础

§8-2 蜗杆传动的主要参数和几何尺寸

第八章 蜗杆传动

学习要求: 1.了解蜗杆传动的特点、类型及应用 2.熟悉普通圆柱蜗杆传动的主要参数 3.熟练掌握蜗杆传动的失效形式和计算准则;掌握蜗杆 传动的受力分析、滑动速度和效率 4.掌握蜗杆传动的热平衡计算;了解蜗杆和蜗轮的结构 特点 5.了解蜗杆传动的强度计算特点

机械设计基础

本章重点: 1.熟悉蜗杆传动的特点 2.掌握蜗杆、蜗轮的主要参数 3.掌握蜗杆传动的主要失效形式及设计计算准则 4.了解蜗杆传动的设计计算 5.了解蜗杆传动的热平衡计算以及改善其散热能力的措施 和方法

机械设计基础

二、蜗杆、蜗轮的材料

材料及热处理 40、45(调质) 蜗 杆 20Cr、20CrMnTi(渗碳淬火) 45、40Cr(表面淬火) ZCuSn10P1、ZCuSnPb5Zn5 蜗 轮 用途 不太重要 高速重载 Vs<12~25m/s

ZCuAl10Fe3

HT150、HT200

Vs<10m/s

一、主要参数

机械设计基础

1.模数m、压力角a 中间平面——垂直于蜗轮轴线且过蜗杆轴线的平面。 在中间平面内,蜗杆的啮合传动可视为齿条和渐开线齿轮 的啮合。所以,蜗杆的轴向模数mx1和轴向压力角a x1应与蜗轮 的端面模数mt2和端面压力角at2相等。

即正确啮合条件: mx1 mt 2 m

a x1 a t 2 20 1 (旋向相同) 2

4.传动比、蜗杆头数z1和蜗轮的齿数z2 传动比:

n1 z2 i n2 z1

蜗杆头数z1:根据传动比i和效率h确定: 分度机构或传递运动: z1 =1 动力传动:z1 =1,2或4 蜗轮:

z2=iz1 ,一般z2=29~82

机械设计基础

二、几何尺寸计算

蜗杆: 分度圆直径d 1: 由标准确定 齿顶圆直 径: d a1 d 12ha d1 2m 齿根 圆直 径: d f 1 d1 - 2h f d1 - 2.4m m z1 蜗杆升角: arct an d1 蜗杆螺旋部分 长度 : z1 1, 2时, L ≥ ( 11 0.06z 2) m z1 4时, L ≥ ( 12.5 0.09z 2) m

机械设计基础

§8-1 概述

一、蜗杆传动的特点、应用

机械设计基础

蜗杆蜗轮传动是由交错轴斜齿圆柱齿轮传动演变而来的。

蜗杆:形似螺杆,但具有齿轮的参数。其分度圆直径较 小,螺旋角较大。分左旋和右旋,齿数有:1(单头)、2、 3、4(多头)。 蜗轮:其分度圆直径较大,齿数较多,齿形呈环面,沿 齿宽方向包住蜗杆,使其啮合时为线接触。有左、右旋之 分。

机械设计基础

蜗轮:

分度圆直径d 2 mz2 齿顶圆直 径 d a2 d 2 2ha m(z2 2) 齿根 圆直 径 d f2 d 2 - 2hf m(z2 - 2.4) 蜗轮最大外 圆直 径 : 当z1 1时, d e2 ≤d a2 m; 蜗轮齿顶圆弧半 径: R a2 d f1 0.2m 蜗轮齿根 圆弧半 径: R f2 d a1 0.2m 螺旋角β λ(旋向相同) 齿宽 b 2 : z1 3, b ≤0.75da1 z1 4, b ≤0.67da1 d1 d 2 d1 mz2 中心距a 2 2 机械设计基础

例:在带传动和蜗杆传动组成的传动系统中,初步计算后 取蜗杆模数m=4mm、头数z1=2,分度圆直径d1=40mm,蜗轮齿数 z2=39,试计算导程角及传动中心距a。 解: z1m 2 4 导程角 tan 0.2 d1 40

∴ arctan0.2 11.31 d 2 mz2 4 39 156 d1 d 2 40 156 中心距 a 98mm 2 2

蜗杆的类型

圆柱蜗杆

机械设计基础

环面蜗杆

锥蜗杆

机械设计基础

机械设计基础

三、特点及应用 优点: 1)结构紧凑,传动比大。 2)传动平稳,噪声低。 3)当蜗杆导程角小于啮合面的当量摩擦角时,可实现自 锁。 缺点: 1)由于蜗杆传动为交错轴传动,齿面相对滑动速度大, 摩擦、磨损大,发热大,传动效率低(0.7~0.9) ,不宜用 于大功率长期连续工作的场合。 2)需要贵重金属(如青铜)来制造蜗轮齿圈,成本高等。 机械形式、 设计准则和材料选择

一、失效形式及设计准则 主要失效形式:齿面胶合、点蚀、过度磨损 计算准则: 开式传动中:主要失效形式是齿面磨损和轮齿折断,要按齿 根弯曲疲劳强度进行设计。 闭式传动中:主要失效形式是齿面胶合或点蚀面。要按齿面 接触疲劳强度进行设计,再按齿根弯曲疲劳强度进行校核。此 外,闭式蜗杆传动,由于散热较为困难,还应作热平衡核算。

机械设计基础

2.蜗杆导程角(螺旋升角)和蜗轮螺旋角 蜗杆导程角——蜗杆螺旋线的切线方向与端面间的夹角。

z1 p x1 z1m tan d1 d1

蜗轮螺旋角——蜗轮螺旋线的切线方向与轴线间的夹角。 3.蜗杆的分度圆直径d1 为限制加工蜗轮时滚刀的数目, 规定了蜗杆的分度圆直径为标 准值。 所以: d1 ≠ mz 机械设计基础

Vs<2m/s

机械设计基础

§8-4 普通圆柱蜗杆的强度计算

蜗杆蜗轮传动的特征: 其一,它是一种特殊的交错轴斜齿轮传动,交错角为∑ =90°,z1很少,一般z1=1~4; 其二,它具有螺旋传动的某些特点,蜗杆相当于螺杆, 蜗轮相当于螺母,蜗轮部分地包容蜗杆。

机械设计基础

二、类型 阿基米得蜗杆(普通圆柱蜗杆) 圆柱蜗杆 渐开线蜗杆 法向直廓蜗杆 环面蜗杆 锥蜗杆