碳纤维增强铝合金层合板的残余热应力分析

铝合金板材实际拉伸率及残余应力的研究

铝合金板材实际拉伸率及残余应力的研究摘要:在淬火过程中,板材的表面层和中心层存在温度梯度,因此会产生较大的内部残余应力,在机械加工时,容易引起加工变形。

规定时间内通过拉伸的方法,可使板材纵向永久塑性变形,最大限度地消除淬火残余应力,建立新的内部应力平衡系统,增强尺寸稳定性,改善加工性能。

关键词:拉伸率、屈服强度、残余应力下面我们经过几组拉伸试验结果,分析研究铝合金板材实际拉伸率及残余应力的关系。

一试验方法本试验通过拉伸前在来料铝合金板材上画1米线,拉伸后测出1米线的实际长度来记录板材的实际拉伸长度,从而得出板材的实际拉伸率分布情况。

图1及图2为板材测量实际拉伸率的划线分布图:设定拉伸率:3%。

由图4结果可知,厚度为10.3 mm的7075-T651铝合金板材在拉伸率设定为3 %时,板材拉伸率的测量结果表明:沿板材宽度方向上,头部区域与尾部区域的拉伸率测量值基本一致,呈抛物线形式分布,但低于设定的理论值。

其原因与图3情况相似,都是由于实际屈服强度低于理论值有关。

三结论由上述结果可知,目前拉伸机的的实际拉伸率在屈服强度设置合理的情况下,尚能保证其正常偏差±0.2%内。

实际拉伸率的会因为板形的原因呈抛物线分布,铝合金板材在拉伸时有凸度的情况下会更加明显。

这些原因除了来料本身的原因外,设备上的原因可归为钳口夹持原因。

拉伸机设备的夹持装置,都是由同一个气缸所控制的,每个钳口模块施加的夹持力都是均衡的。

夹持力均衡是建立在板材的横向不平度为0的情况下,但是我们生产过程中的板材由于轧制、热处理过后、因应力收缩,铝合金板材存在一定程度的变形,无论是横向及纵向不平度,都是客观存在的。

由于钳块夹持系统是由感应夹持力来判定夹持力的大小,当所有钳块中夹持力有一个达到目标值,即判定为夹紧状态。

这样的结果导致了在拉伸过程中存在部分夹持钳口存在咬痕不均的情况,而咬痕不均匀会导致拉伸过程中各个钳口拉伸的板材位置施加的等面积受力不一,从而导致拉伸板材的拉伸率不一样。

2324铝合金厚板内部残余应力分布特征及其影响

2324铝合金厚板内部残余应力分布特征及其影响铝合金厚板在工业领域中应用广泛,但是在加工生产过程中,铝合金厚板内部存在着残余应力。

这些残余应力可能会对材料的性能和使用寿命产生一定的影响,因此对铝合金厚板内部残余应力的分布特征及其影响进行研究具有重要意义。

一、铝合金厚板内部残余应力的形成原因铝合金厚板在加工过程中经历了多次冷变形和热变形,这些过程都会对材料内部产生作用力,导致残余应力的形成。

其中,冷变形会导致铝合金厚板内部的拉伸应力和压缩应力的产生,而热变形则会导致铝合金厚板内部的膨胀应力和收缩应力的产生。

二、铝合金厚板内部残余应力的分布特征铝合金厚板内部残余应力的分布特征是不均匀的,并且会受到许多因素的影响。

例如,铝合金厚板的材质、加工方式、加工温度和冷却方式等都会对铝合金厚板内部残余应力的分布特征产生影响。

通常情况下,铝合金厚板内部的残余应力分布呈现出一定的规律性。

在铝合金厚板的中心位置会出现最大的残余应力值,而在铝合金厚板的表面和边缘位置则相对较小。

残余应力也会随着厚度的增加而增加,这是因为铝合金厚板的内部材料受到的空间限制越来越严格,从而产生了更多的残余应力。

三、铝合金厚板内部残余应力的影响铝合金厚板内部残余应力的存在会对材料的性能和使用寿命产生一定的影响。

一方面,铝合金厚板的内部残余应力会引起材料的塑性变形和开裂,从而降低材料的强度和韧性。

另一方面,铝合金厚板内部残余应力还可能导致材料的腐蚀和断裂,严重影响铝合金厚板的使用寿命。

四、减少铝合金厚板内部残余应力的方法为了减少铝合金厚板内部残余应力对材料性能和使用寿命的影响,可以尝试采用以下方法:1. 降低加工温度,在加工生产过程中适当减少冷变形和热变形的次数和程度,从而减少铝合金厚板内部残余应力的产生。

2. 合理控制冷却方式,采用适当的冷却方式可减少内部残余应力。

3. 合理设计模具,模具的设计和优化,也是减少残余应力的关键。

4. 热处理,铝合金厚板经过适当的热处理可有效缓解内部残余应力的问题。

碳纤维复合材料铺层对应力集中的影响

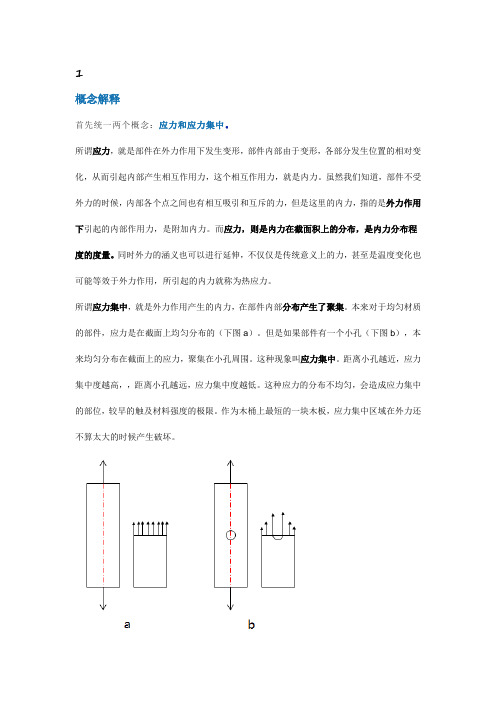

1概念解释首先统一两个概念:应力和应力集中。

所谓应力,就是部件在外力作用下发生变形,部件内部由于变形,各部分发生位置的相对变化,从而引起内部产生相互作用力,这个相互作用力,就是内力。

虽然我们知道,部件不受外力的时候,内部各个点之间也有相互吸引和互斥的力,但是这里的内力,指的是外力作用下引起的内部作用力,是附加内力。

而应力,则是内力在截面积上的分布,是内力分布程度的度量。

同时外力的涵义也可以进行延伸,不仅仅是传统意义上的力,甚至是温度变化也可能等效于外力作用,所引起的内力就称为热应力。

所谓应力集中,就是外力作用产生的内力,在部件内部分布产生了聚集。

本来对于均匀材质的部件,应力是在截面上均匀分布的(下图a)。

但是如果部件有一个小孔(下图b),本来均匀分布在截面上的应力,聚集在小孔周围。

这种现象叫应力集中。

距离小孔越近,应力集中度越高,,距离小孔越远,应力集中度越低。

这种应力的分布不均匀,会造成应力集中的部位,较早的触及材料强度的极限。

作为木桶上最短的一块木板,应力集中区域在外力还不算太大的时候产生破坏。

研究应力集中现象,是为了避免应力集中,或者是将应力集中对部件的破坏效应降低到最低。

内容就是,研究各种因素对应力集中的程度,会有什么样的影响。

不过在这之前,要对应力集中的程度进行一个定义。

2应力集中的程度应力集中地程度可以用应力集中系数来表示。

现在闭上眼睛,思考应力和应力集中的定义。

应力是作为外力的响应,从而在部件内部产生的内力,它的大小跟外力有关,外力越大,变形越大,产生的应力也就越大。

而应力跟截面积也有关系,截面积越大,单位面积上的内力就越小,应力也越小。

为了使部件达到平衡,截面积上的应力之和,应该等于外力,方向与外力方向相反。

也就是说,在相同的外力下,应力的总和是相同的。

应力集中只是是改变了应力的分布,靠近小孔的区域应力高于平均值,那么远离小孔的区域应力就会低于平均值,最终之和是固定的。

只不过在各个区域,应力的分布有了差异。

碳纤维增强铝合金层合方管轴向吸能特性

碳纤维增强铝合金层合方管轴向吸能特性孙宏图;王健;李峰勋;申国哲【摘要】为减轻薄壁吸能结构质量、提高结构能量吸收性能,制备碳纤维增强铝合金层合方管试样.对方管试样进行准静态轴向压缩试验,研究碳纤维增强铝合金层合方管的变形模式和机理.提出分段碳纤维复合材料层合方管的设计方法;并对其轴向吸能特性进行对比验证.结果表明,外层碳纤维复合材料与内层铝合金材料的界面出现脱层断裂,内层铝合金材料对方管变形起到了引导作用,外层碳纤维复合材料阻碍铝合金材料的折叠变形,碳纤维增强层合方管较原铝合金方管有效压缩能量提高了35.79%,压缩力效率提高了28.38%;而分段碳纤维增强铝合金层合方管还能有效降低初始峰值压缩力,提高薄壁结构压缩力效率,压缩力效率较原来提高了13.53%,进一步提升碳纤维增强薄壁结构的吸能特性.【期刊名称】《科学技术与工程》【年(卷),期】2018(018)017【总页数】5页(P22-26)【关键词】碳纤维;铝合金;复合材料;轴向压缩;吸能特性【作者】孙宏图;王健;李峰勋;申国哲【作者单位】鲁东大学交通学院,烟台264025;鲁东大学交通学院,烟台264025;鲁东大学交通学院,烟台264025;大连理工大学汽车工程学院,大连116024【正文语种】中文【中图分类】TB331纤维增强金属层合板是一种由金属合金薄板与纤维/树脂铺层采用胶接技术交替层压而成的复合材料,其既具有金属材料较高的比强度、比刚度以及良好的塑性、断裂性能、抗冲击性能、耐腐蚀性能和加工性能等优点,又保留了纤维增强复合材料良好的抗疲劳性能;因此已被广泛地应用于航空和航天领域。

碳纤维具有高比强度、高比模量、低密度、耐高温、耐低温、低热碰撞系数、耐酸性等优点,已经在工业领域中得到广泛应用。

碳纤维增强铝合金层合板(carbon fiber reinforced aluminum laminates, CFRAL)相对于芳纶纤维和玻璃纤维层合板具有更高的比强度、比刚度和疲劳性能[1],因而具有更广泛的应用前景。

SiC纤维增强Ti-22Al-26Nb复合材料的界面优化及残余应力研究的开题报告

SiC纤维增强Ti-22Al-26Nb复合材料的界面优化及残余应力研究的开题报告一、选题背景和意义随着航空航天业的发展,对于高性能、耐高温、耐腐蚀、轻质化材料的需求越来越大,而Sic纤维增强钛基复合材料具有高温强度、优异的耐热和抗氧化能力、低密度等优点,在航空航天等领域有广泛的应用前景。

在Sic纤维增强钛基复合材料的制备过程中,往往需要考虑陶瓷、金属和纤维等材料的力学和热学性能之间的匹配程度,特别是在增强纤维和金属基体界面上存在的残余应力问题,影响着复合材料的性能和寿命。

本课题的研究内容是基于Ti-22Al-26Nb复合材料,采用Sic纤维增强,利用界面优化技术和残余应力研究方法,对复合材料的力学性能和结构稳定性进行研究,旨在为探索高性能、高稳定性的复合材料提供理论和技术支持。

二、研究内容和方案1. 复合材料制备本课题将采用真空感应熔炼-等轴凝固工艺制备Sic纤维增强Ti-22Al-26Nb复合材料。

优化工艺参数,通过表面化学处理、表面涂层和真空干燥等工艺方法降低增强纤维与金属基体之间的残余应力,并提高界面结合强度。

2. 材料组织结构表征采用光学显微镜、扫描电子显微镜和透射电子显微镜等手段对复合材料的微观结构进行表征,分析增强纤维与基体之间的结合情况及其对残余应力的影响。

3. 界面优化与残余应力测量采用X射线衍射仪和拉曼光谱仪等技术对复合材料界面的晶体结构和相变行为进行研究,分析界面调控对材料力学性能的影响。

同时,利用同步辐射X射线和中子散射仪等现代表征方法,测量复合材料中的残余应力场分布,分析应力分布规律、应力与力学性能之间的关系。

4. 材料力学性能测试采用万能试验机、动态机械分析仪等设备对复合材料的力学性能进行测试,包括拉伸、压缩、剪切和疲劳等测试,探究界面优化和残余应力对材料力学性能的影响。

三、预期结果和意义通过界面优化和残余应力控制等手段,制备出高稳定性、高强度的Sic纤维增强Ti-22Al-26Nb复合材料,并深入分析其微观结构、晶体结构、应力场分布和力学性能,揭示增强纤维与基体之间的相互作用规律,提高复合材料的力学性能、耐腐蚀性和寿命,为高性能复合材料的研究和制备提供理论和技术基础。

铝合金厚板残余应力测试方法有效性分析

提 高航 空结构 件 残 余 应力 的测 试 精 度 , 味 着 可 意 提 高其 安全 可 靠性 , 轻质 量 及 降 低 成本 口 。到 目前 减 ] 为 止 , 板 内部残余 应 力 的测 量 和评 估 还 没 有 一 个 成 厚

熟、 有效 的方 法 。中子 衍 射 法 作 为无 损 检 测 技 术 能 够 相对 有效 地检 测厚 板 内应 力 , 目前 国 内 尚不 具 备 相 但

Absr c :The v l t f b h r c c m p i n e me h nd l ye e o a e ho a ur me r ta t a i y o ot c a k o di la c t od a a r r m v Im t d me s e nt e s t s e a u t d by a l z n he t e s d s rb i nior t o he e t ou ns The r s ls uls wa v l a e nay i g t s r s i t i uton u f miy f t t s c po . e ut s ow h t t wo m e ho s c n de c i h e l t e s dit i ton e f c i e y f r t s o o t h t a he t t d a s rbe t e r a s r s s rbu i fe tv l o e t c up n wih m e n s r s s rbu i n;whie f e tc up t m e n s r s i ti i a t e sdit i to l ort s o on wih un a t e s d s rbuton,t a ur me tr — he me s e n e s t r yn he i t e s s。a a td s rbea r a t e s d s rbu i n.I d rt s rbe t e ulsa e s t tcs r s e nd c n no e c i e ls r s it i to n or e o de c i he r aI r sdua t e s dit i uto ft s o on a c a ey,i s n c s a y t ombi he us e i ls r s s rb i n o e tc up c ur t l ti e e s r o c net e ofFEM ,s r u— f c t e sm e s r me nd de p fo r s r s e s r m e ,a o gi e a nt gr t va u ton. a e s r s a u e nta e l o t e sm a u e nt nd t v n i e a e e l a i Ke r s: e i a t e s l y wo d r sdu ls r s ;a umi m loy;c a k c mpl c e ho nu a l rc o i e m t d;l y r r mo lm e h an a e e va t od;X— a ry dif a to fr c i n;fn t lm e e ho i ie e e ntm t d

碳纤维增强铝合金层合板的残余热应力分析

料则比铝合金更轻、更强.而且具有低 的膨胀系 数和 良好 的疲劳性能 ,不过其耐 环境能力较差 , 压缩强度和可加工性也不如铝合金。采用交 替铺 层 ,把铝金板和纤维增强复合材料制成纤维增强

t e F P a d au n m l y S v rlmeh d r n e t a e o d t r n h h r a e i u l we n C R n l mi u al . e e a t o s a e iv s g td t ee mi e t e te o i m lr s a d s e s i F / 1 lmi ae n i ee tt mp r t r rf e r n e t ae o r d c h cu l r t s C RP A a n ts a d d f r n e e au e p o l s a e i v si td t e u e t e a t a n f i g b n ig tmp r t r f C RP a d AL ly r , s c e t e a e i u l s e s i d tr i e y t e o d n e e a u e o F n a e s i e t h r lr sd a t s s e e n d b h n h m r m d f r n e b t e n a t a o d n e ea u e a d ro tmp r tr . i e e c ew e cu lb n i g tmp r t r n o m e ea u e

K e r s c mp st t r l C R / a n t s t e a e i u ls e s y wo d : o o i mae i ; F P AI mi ae ; h r lr s a t s e a l m d r

叠层缝合碳纤维增强铝基复合材料低速冲击及冲击后剩余压缩力学性能

叠层缝合碳纤维增强铝基复合材料低速冲击及冲击后剩余压缩力学性能顾 姝, 蔡长春, 余 欢*, 徐志锋, 王振军(南昌航空大学 轻合金加工科学与技术国防重点学科实验室, 南昌 330063)摘要:以铝合金ZL301为基体,碳纤维叠层缝合织物为增强体,采用真空压力浸渗工艺制备叠层缝合碳纤维增强铝基(叠层缝合C f /Al )复合材料。

通过室温落锤冲击实验,研究冲击载荷及能量随时间的变化行为规律,采用光学显微镜和工业数字X 射线成像系统观测其冲击损伤形貌,分析冲击损伤机理。

通过冲击后压缩(CAI )实验,研究复合材料在不同冲击能量下沿经纱方向的剩余强度,观察压缩试样宏观与微观断口形貌,分析压缩失效机制。

结果表明:冲击载荷作用下叠层缝合C f /Al 复合材料发生了显著的局部损伤,正面损伤区域出现了较明显的凹坑,而其背面出现明显的沿经向的裂纹,裂纹长度随冲击能量增加而增大,损伤模式主要表现为基体开裂和纤维断裂拔出;冲击后的经向压缩强度随冲击能量的增大而下降,压缩后的复合材料出现了从冲击裂纹端部沿纬纱方向扩展到试样边缘的横向裂纹,压缩宏观断口中纱线结构破坏严重程度随冲击能量的增加而加重,而压缩后的微观断口均呈现出纤维剪切断裂后参差不齐的形貌。

关键词:叠层缝合;C f /Al 复合材料;低速冲击;冲击后压缩;失效机制doi :10.11868/j.issn.1005-5053.2021.000209中图分类号:TB333 文献标识码:A 文章编号:1005-5053(2022)03-0080-09纤维增强复合材料(FRP )因密度小、比强度高、比模量大、各项力学性能优异而被广泛应用,其中碳纤维增强复合材料(CFRP )以其高强高模、耐高温、可多维编织、热力学性能优良等特点脱颖而出,广泛应用于航空航天领域,但其特殊的使用环境中存在如飞鸟、冰雹等外来物体的冲击,对复合材料造成一定程度的损伤,降低其力学性能,缩短其使用寿命,影响飞行安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文中屈服点定义为拉伸曲线上屈服处前后线性

部分延长线的交点 ( 见图 3) 。图 3 示出铝合金的

拉伸曲线, 屈服应变 !y, a 为 0 46% 。

图 4 厂家推荐 的固化温度曲线图

本文中先将 CARALL 加热到 110 或 127 , 然后快速降到室温, 让树脂在较低温度先部分固 化, 放置 24 h 后再加热到 110 或 127 充分固 化 (见图 5)。由于树脂在第一次加热的时候已在 室温至 110 之间发生部 分固化 [ 6] , 则树脂的实 际固化温度应该在 25 到 110 之间 [ 7] 。高压罐 中的气压一律为 0 3 MP a。

第 28卷 第 5期 2008年 10月

文章编号: 1673- 4599 ( 2008) 05- 0022- 05

飞机设计 A IRCRA FT D ESIG N

Vo l 28 N o 5 O ct 2008

碳纤维增强铝合金层合板的残余热应力分析

薛 佳 1, 汪文学2, 徐元铭 1, 彭兴林1

( 1. 北京航 空航天大学 航空科学与工程学院, 北京 100083) ( 2. 九州大学 应用力学研究所, 日本福冈 816- 8580)

24

飞机设计

第 28卷

由于铝合金是 CARALL 所使用的材料中唯一 有屈服特性的材料, 所以 CARALL 拉伸曲线中体 现出来的屈服特性必定是由铝合金决定的。 CAR ALL 中的铝合金薄板在固化后产生了一定的残余 热应变, 所以 CARALL 的屈服点和单纯铝合金的 屈服点会存在一点偏移, 而这两种材料屈服点位 移的差 值 正 是 CARALL 中 铝 合 金 的 残 余 热 应 变 [ 5] 。屈服点的偏差见图 2。

CARALL 的残余热应力主要是在碳纤维复合 材料固化的时候形成的, 残余热应力的大小取决

碳纤维增强铝合金层合板中的位移平衡方程

为:

a+ Ea

a

T=

c+ Ec

cT

( 2)

式中: T = T bond ing - T , room T bond ing 为树脂的固化温

度, 复合材料生产厂家推荐的固化温度为 127 。

T room 为室内温度, 在本文中定为 25 。 a 和 c 分 别表示铝合金薄板和碳纤维复合材料在纤维方向

Abstract: T his research is about the analysis and reduction o f therm al residua l stress in CFRP /A l lam inates( CARALL ) , w hich is fabricated by carbon f iber re in forced p last ic( CFRP) com bined w ith a lum inum a lloy( AL ). Large therm a l residual stress in the a lum inum alloy is generated during the cu ring process of CARALL due to the large m ism atch of the coefficient of therm al expansion ( CTE ) be tw een CFRP and alum inum a lloy. Several m ethods are invest igated to determ ine the therm a l residual stress in CFRP /A l lam inates and d ifferent tem pera ture prof iles are invest igated to reduce the actual bond ing tem perature o f CFRP and AL layers, since the therm al residual stress is determ ined by the difference betw een actua l bonding tem perature and room tem perature

( 5) 本文中使用的碳纤维复合材料为日本 TORAY 公司生产的 T 300 /# 2580碳纤维预浸料, 使用的铝 合 金 为 T2024- T3。 热 膨 胀 系 数 a = 23 10- 6 / , c相对于 a 太小, 可忽略。使用的铺层 为 AL / 004 /AL, 铝合金薄板的厚度为 0 5 mm, 单 层 T 300 /# 2580预浸料的厚度为 0 2 mm, 则 CFRP 的厚度为 0 8 mm, Ea = 71 GP a, E a = 140 GP a, E c = 140 GP a, 在 T bond ing 为 127 的 情况 下, 由式 ( 3)可计 算出铝合 金薄板中 的残余 热应力 a = 101 9M Pa。 1 2 屈服点测量法

的热膨胀系数。 从式 ( 1) 和式 ( 2) 可以得到:

a = ( a-

c)

T

E cEa A c EcAc + EaAa

( 3)

c =- ( a-

c)

T

E cE aA a E cA c + EaA a

( 4)

T

=

T - T bond ing

room

=

EcA c + E aA a a Ea EcA c ( c - a )

关键词: 复合材料; 碳纤维增强铝合金层 合板; 残 余热应力

中图分类号: V 257

文 献标识码: A

Analysis of Thermal R esidual Stress in CFRP /A l L am inates( CARALL)

XU E Jia1, WANG W en- xue2, XU Y uan- m ing1, PEN G X ing- lin1 ( 1. School of A eronautical Science and Engineering, B eijing Un iversity of

FRML 的研究早在上个世纪 70年代末就已经 在荷兰的 De lft科技大学开始了。芳纶 ( Aram id)纤 维复合板和铝合金薄板粘接而成的纤维增强金属 层合板称为 ARALL ( A ram id F iber R ein forced P las t ics / A lum inum A lloy) , 玻璃纤维复合板和铝合金 薄板粘接而 成的纤 维增强金 属层合板 为 GLARE ( G lass F iber R einforced P lastic / A lum inum A l loy) [ 2, 3] , 这两种纤维增强金属层合板已经由 D elft 科技大学成功开 发出来, 其中 GLARE 作为一种 新材料已经在 A380的生产中得到使用。

图 3 屈服点定义示意图

2 二次加热法降低固化温度

CARALL 的制作工艺和碳纤维复合板很相似 ( 见图 1)。先将碳纤维预浸料和铝合金板按次序 铺放在一 起压 紧, 本 文中 使用的 铺层 为 A l/004 / A L。然 后将 压在 一起 的碳 纤 维 预 浸料 和 铝 合金 板 放入密封袋中, 抽成真空, 放入高压炉中, 加压 加热, 待树脂固化后即可。

图 2 屈服点偏差示意图

!r, a = !y, a - !y, c

( 6)

a = Ea !r, a

( 7)

式中: !y, a 为铝合金 的屈服应变; !y, c 为 CARA LL

的屈服应变; !r, a 为 CARA LL 中铝合金板的残余热

应变; a 为 CARALL 中铝 合金板的残余 热应力。

在纤维增强金属层合板的研制早期, 碳纤维 复合材料由于其相对于芳纶纤维和玻璃纤维更高 的强度和刚度, 被选中与铝合金薄板做成碳纤维 增强铝合金层合板 ( CFRP /AL- FML ) , 简称 CAR ALL ( 见图 1 )。然而, 目前影响到 CARALL 开发 的两大难题还没有得到解决。第一个难题是, 碳 纤维和铝合金自然电势的不同导致碳纤维复合材 料和铝合金薄板之间发生电化学腐蚀。如果不给 予铝合金薄板正确的保护, 电化学腐蚀将会严重 降低铝合金的强度。第二个难题是, 由于碳纤维 复合材料和铝合金热膨胀系数的不同, 导致 CAR ALL 在加热后树脂固化的过程中产生很大的残余 热应力。该残余热应力将会降低 CARALL 的静态 强度和疲劳强度。如何解决好这两大难题已成为 CARALL 发展的关键。第一个难题现已基本得到 解决 [ 2] 。本文从理论和试验两方面分析 CARA LL 中的残余热应力, 并在 CARALL 的固化过程中使 用二次加热法降低树脂的实际固化温度, 从而降 低残余热应力。

于树脂的固化温度。本文使用了加热 - 冷却 - 再 加热的二次加热方法来降低 CARALL 的实际固化 温度, 从而降低残余热应力。

碳纤维预浸料生产厂商推荐的固化温度曲线 如图 4所示。在这种情况下, CARALL 的固化温 度为 127 ; T 为 102 ; 计算得到铝合金板中的 残余热应力为 101 9M P a。

第 5期

薛 佳 等: 碳纤 维增强铝合金层合板的残余热应力分析

23

助于改进纤维方向的拉伸性能, 有助于改进纤维 胶粘剂层的 剪切强度、挤FRM I的拉伸强度, 也就是可获得高于单层金 属的疲劳性 能。鉴于此, FRML 主要用在 对疲劳 敏感的结构上, 比如用来制作飞机机翼和机身 [ 1] 。

A eronautics and A stronau tics, Be ijing 100083, China) ( 2. Research Institute for App liedM echan ics, Kyushu U niversity, Fukuoka 816- 8580, Japan)