辊子结构和辊道基本参数

辊筒磨主要结构参数的探讨

辊筒磨主要结构参数的探讨辊筒磨是一种广泛应用于物料粉碎的机械设备,是机械粉碎过程中的重要设备。

它适用于大部分实际要求中等粉碎细度的工厂,形成粒度粉碎物料这样一个系统,被广泛应用于化工、冶金、建材、电力、医药、矿山等行业。

本文将从辊筒磨的结构参数等方面探讨辊筒磨的主要结构参数。

一般来说,辊筒磨的主要结构由磨辊、机壳、辊子、传动机构和散热系统组成。

(1)磨辊:磨辊是辊筒磨中的主要部件,可根据材料的特性而定,选用不同的磨料或金属材料,它的质量决定了辊筒磨的性能。

(2)机壳:机壳是辊筒磨的外围部件,通常是钢板焊接而成,以确保机器的稳定性和承受力。

(3)辊子:辊子是辊筒磨的支撑部件,磨辊由它支撑,并配备合适的气压装置,可以调整磨辊的压力,从而调节物料的粉碎细度,提高了物料的粉碎效率。

(4)传动机构:传动机构是辊筒磨的主要驱动部件,通常采用齿轮减速器以及电机等,可以提供稳定、可靠的功率传递,从而确保辊筒磨的性能。

(5)散热系统:由于使用过程中,磨辊会发生变形,影响物料粉碎细度,所以辊筒磨还具有散热系统,可以对磨辊进行冷却,从而减少磨辊的变形,提高物料粉碎的效果和稳定性。

以上就是辊筒磨的主要结构参数,它们的结构特征决定了辊筒磨的性能,且结构参数的选择还有直接影响到物料粉碎的细度。

因此,选择合适的结构参数也是诸多用户的关键,为此,我们还需要从物料性质、设备结构、粉碎效率和精度等几个方面进行仔细考虑,以便有效地满足实际需求。

另外,虽然上述结构参数是辊筒磨的主要部件,但是它们也伴随有一系列的附件,如安全保护装置、润滑系统等,它们也会直接影响辊筒磨的性能。

因此,建议用户能够认真考虑选择合适的附件,以确保设备的可靠性、稳定性以及安全性。

总之,辊筒磨的主要结构参数在粉碎技术中起着重要作用,它们的精准选择和搭配决定了辊筒磨的性能,是帮助用户实现高效物料粉碎的关键所在。

辊道输送机技术参数

辊道输送机技术参数辊道输送机是一种常用的物料输送设备,它广泛应用于矿山、港口、建材、化工等行业。

辊道输送机通过辊筒的转动将物料从起始点输送到终点,具有输送量大、输送距离远、运行稳定等特点。

本文将从技术参数、应用范围等方面,对辊道输送机进行详细介绍。

一、技术参数1. 输送带宽度:辊道输送机的输送带宽度通常在300mm-2000mm范围内,可以根据用户的需要进行定制。

2. 输送带速度:根据不同的物料输送需求,辊道输送机的输送带速度可以调节,一般在0.8m/s-4.5m/s之间。

3. 输送能力:辊道输送机的输送能力取决于输送带宽度、输送带速度等参数,通常在100t/h-1000t/h之间。

4. 机架高度:辊道输送机的机架高度一般根据工地的实际情况进行设计,可以满足不同高度的物料输送需求。

5. 动力配置:辊道输送机的动力配置通常包括电动机、减速机、传动装置等,可以根据实际需求进行选配。

6. 输送距离:辊道输送机的输送距离较长,可以根据用户需求设计定制不同长度的输送线路。

7. 输送物料:辊道输送机适用于输送颗粒状、块状、粉状等各类物料,如煤炭、矿石、砂石、水泥等。

8. 输送角度:辊道输送机的输送角度一般在0°-20°之间,可以根据实际情况进行调整。

以上为辊道输送机的一般技术参数,当然在实际应用中还有更多的细节参数需要根据具体情况进行确定。

辊道输送机作为一种常用的物料输送设备,其技术参数的选择对设备的性能和使用效果具有重要影响。

二、应用范围1. 矿山行业:在矿山生产中,辊道输送机可以用于煤矿、铁矿、铜矿等各类矿石的输送工作,提高了物料输送效率,降低了人力成本。

2. 港口行业:在港口装卸作业中,辊道输送机可以实现集装箱、散装货物等的快速输送,提高了港口的吞吐量和操作效率。

3. 建材行业:在建材生产中,辊道输送机可用于水泥、石灰石、砂石等原料的输送,保证了生产线的连续作业。

4. 化工行业:在化工生产中,辊道输送机可以用于化肥、化工原料等物料的输送,确保了生产的连续性和安全性。

辊子磨面技术指标1施胶辊研磨标准公差和技术参数Ф

附件1:

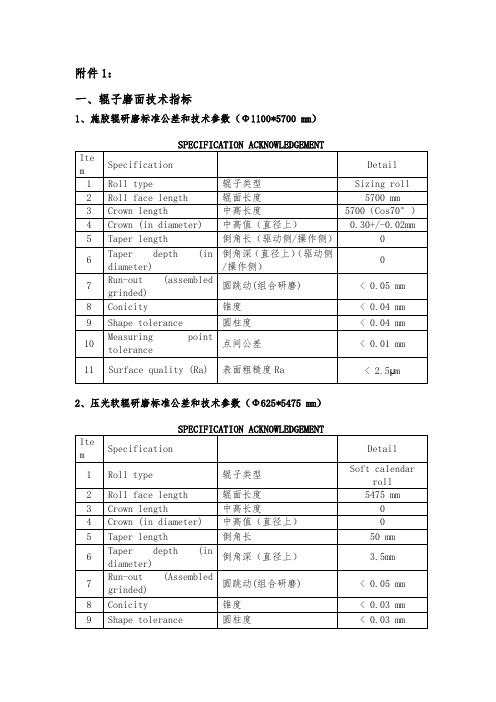

一、辊子磨面技术指标

1、施胶辊研磨标准公差和技术参数(Ф1100*5700 mm)

2、压光软辊研磨标准公差和技术参数(Ф625*5475 mm)

3、压光热辊研磨标准公差和技术参数(Ф820*5470mm)

4、驱网辊研磨标准公差和技术参数(Ф800*6000mm)

5、压部一压导毯辊标准公差和技术参数(Ф520*6765mm)

6、网部胸辊标准公差和技术参数(Ф795*7050mm)

10、压部一压、二压上毯校正辊标准公差和技术参数(Ф520*6280mm)

二、招标清单:

请投标人参考以上参数对供货范围、付款方式、税票等报价于我公司。

注;以上参数、数量仅供参考,具体研磨参数需以招标人现场辊子具体实际要求参数及实际研磨量为准!。

辊压机主要参数确定(精)

辊压机主要参数确定第三节辊压机主要参数确定一、辊径D和辊宽B及最小辊隙S min的确定目前,在设计和使用上辊径有两种方案:一为大辊径;另一为小辊径。

辊径 D 有如下简化计算式D=Kd max(9-1)式中K ———系数,由统计数据而得,K=10-24 ;d max———喂料最大粒度,mm。

采用大辊径有如下优点:(1)大块物料容易咬入,向上反弹情况少。

(2)由点载荷、线载荷、径向挤压三者所组成的压力区高度较大,物料受压过程较长。

(3)辊子直径大,惯性大,运转平稳。

(4)辊径大,则轴承大,轴承及机架受力情况较好,且有足够空间便于轴承的安装与维修。

(5)辊面寿命相对延长。

但辊径大,则重量和体积较大,整机重量比小辊径方案重15%左右。

辊宽 B 的设计也有两种方案:一为宽辊;另一为窄辊。

辊宽B可用下式计算B=K B D (9-2)式中K B———辊宽系数,K B0.2-1.2;D ———辊径,mm 。

宽辊相应的辊径要小,窄辊相应的辊径要大。

宽辊具有边缘效应小、重量轻、体积小等优点。

但对喂料程度的反应较敏感,出料粒度组成及运转平稳性略差。

辊压机两辊之间的间隙称为辊隙,在两辊中心连线上的辊隙,称为最小辊隙,用S min表示。

根据辊压机的具体工作情况和物料性质的不同,在生产调试时,调整到比较合适的尺寸。

在喂料情况变化时,更应及时调整。

在设计时,最小辊隙S min可按下式确定S min=K s D(9-3)式中K s———最小辊隙系数,因物料不同而异,水泥熟料取K s=0.016-0.024,水泥原料取K s=0.020-0.030;D ———挤压辊外直径,mm。

二、工作压力水泥工业用辊压机,对于石灰石和水泥熟料,平均单位压力控制在140-180MPa 之间比较经济,设计最大工作压力宜取200MPa 。

这个压力值又直接控制着辊子的工作间隙和物料受压过程的压实度。

为了更精确地表示辊压机的压力,用辊子的单位长度粉磨力(即线压力)F m(kN/cm)来表示,一般为80-100kN/cm。

网纹辊的知识及技术参数

网纹辊的知识及技术参数网纹辊是一种常用于印刷、涂布、压花、压制等工艺的压力设备,通常由一根金属棒制成,上面刻有一定的凹槽线条,用于将材料压制成特定的纹路或图案。

在使用网纹辊时,需要了解一些基本的知识和技术参数,以确保其正常工作和达到预期的效果。

网纹辊的基本知识网纹辊的类型网纹辊根据凹槽的形状和排列方式可以分为不同类型,其中最常见的有以下几种:•点阵网纹辊:凹槽为圆点状排列,通常用于印刷或压花。

•线条网纹辊:凹槽为线状排列,常用于印刷、涂布等工艺。

•梅花网纹辊:凹槽为六边形或三角形状排列,常用于压花或涂布。

•网格网纹辊:凹槽为网格状排列,常用于涂布或制造人造革。

网纹辊的制造材料网纹辊的制造材料通常包括金属、橡胶、塑料等,具体选择要根据不同的工艺和材料需求来确定。

一般来说,金属网纹辊耐磨性好,使用寿命长,而橡胶或塑料网纹辊适用于对印刷颜色要求较高的工艺。

网纹辊的凹槽深度和线数网纹辊的凹槽深度和线数对于产生的纹路或图案具有重要影响。

一般来说,凹槽深度越深,产生的压力也越大,而线数越多则所产生的特殊效果也越细腻。

因此,根据不同工艺以及所需效果的不同选择合适的网纹辊十分重要。

网纹辊的技术参数网纹深度网纹深度是指网纹辊凹槽的深度,通常使用微米(μm)表示。

网纹深度直接影响着印刷或压制的效果,因此要选择合适的深度以确保印刷品质量。

网纹线数网纹线数是指网纹辊上每英寸上线条的数量,常用于线条型网纹辊。

网纹线数越多则所产生的特殊效果也越细腻,但也会增加印刷或压制的难度。

网纹角度网纹角度是指网纹辊凹槽的倾斜角度,常用于点阵型网纹辊。

不同角度的网纹辊会产生不同的印刷效果和高光反射度。

网纹间距网纹间距是指网纹辊上线条或点阵之间的距离,常用于梅花型和网格型网纹辊。

不同的网纹间距会产生不同的特殊效果,如不规则间距的网纹辊能产生仿造天然花纹的效果。

压力和线速度网纹辊的压力和线速度也是重要的技术参数。

不同的工艺需要不同的压力和线速度来达到理想的印刷或压制效果,因此需要根据实际工艺需要进行选定。

辊道电机计算

编号: TGS-002太原钢铁集团临汾钢铁有限公司中板热处理酸洗生产线工程单独传动辊道计算辊道速度:0.2~1 m/s1.1.2 辊子结构辊子结构分别为空心辊子和花辊两种,空心辊子又分为光辊及辊面挂聚胺脂橡胶两种。

1.1.3 负荷性质连续运转,无反转或很少反转。

1.2 主要参数1.2.1 钢板规格及辊子重量钢板规格:80×3000×9000 mm (钢板最大单重时钢板规格) 辊子重量:~10290N (空心辊)1.3单独传动辊道计算1.3.1按Q值校核[Q]m=2Mnηi/μ1D N[Q]m――辊子上允许的最大相当负荷Mn――电动机启动转矩电动机型号:YGb160L2-8 N=5.6KW n=695r/minMn=9550×5.6÷695≈76.95 N·mη――传动效率η=0.94i――齿轮减速机减速比 i=12.64μ1――钢板与辊子的磨擦系数μ1取0.15轴承静负荷Co=685000N>2.25Q=66467.25Nr=(轴承内径+轴承外径)÷4=(0.250+0.150)÷4=0.1 m Mj=(Q+G1)μ.r+Qf =( 29541+15190)×0.01×0.1+29541×0.001= 74.272 N·m(花辊)Mj=(Q+G1)μ.r+Qf =( 29541+10290)×0.01×0.1+29541×0.001= 69.4 N·m(空心辊)1.3.3 最大静扭矩Mjmax=(Q+G1)μ.r+Qμ1R N·m R――辊子辊身半径R=355÷2=177.5mmMjmax=(Q+G1)μ.r+Qμ1R (花辊)=955.5 Nm(花辊)1.3.4 最大扭矩Mmax= Mdmax+ Mj=955.5+74.272=1030 Nm(花辊) Mmax= Mdmax+ Mj=1029+69.4=1099 Nm(空心辊)1.3.5 校核电动机减速器输出启动扭矩MQ或电动机启动扭矩MnM n=9550×5.6÷695≈76.95 N·m MQ= Mn·i·η=76.95×12.64×0.91=885 N·m 式中η=η减·η轴承·η联=0.94×0.99×0.99=0.91花辊。

《轧辊》精品课件

度,都用合金工具钢,或用WC辊套。不可用铸铁,因为E仅

为钢的1/2,最小可轧厚度与E成反比。

第四节轧辊的强度计算

一. 二辊型钢轧机强度的计算

包括

二. 二辊板带轧机强度的计算

三. 四辊板带轧机强度的计算

工作辊传动

支承辊传动

工作辊校核

支承辊校核

步骤:

半冷硬铸铁:HS>50

球墨铸铁

冷硬铸铁:HS >60

合金铸铁

3、硬质合金:WC

无限冷硬铸铁:HS >65

二、轧辊材料的选择

1、初轧机和型钢:以强度为主,用合金铸钢和锻钢;在型钢

轧机第二架,可用球墨铸铁,后几个机架和成品机架,可以

用冷硬铸铁。

2、热轧板带轧机:工作辊;粗轧机座采用钢,精轧可用

铸铁。

支撑辊:合金锻钢。

a

l

P

MX R x

a l

P x

a

1

R1 l

M MAX

R1

c

R2

x

M MAX MMAX

W

b 600 ~ 900MPa)

3b b (0.1D

n

5

强度校核合格

强度不够

辊颈强度校核

M d R1•c

d

辊身中部合成弯矩

2

W max

T

“_”前张力大于后张力

1

“+”后张力大于前张力

2

d

支承辊传动时,工

作辊受力情况

Px/2

b

Px/2

q=P/L

d1

px’

px

轧辊及辊系清单

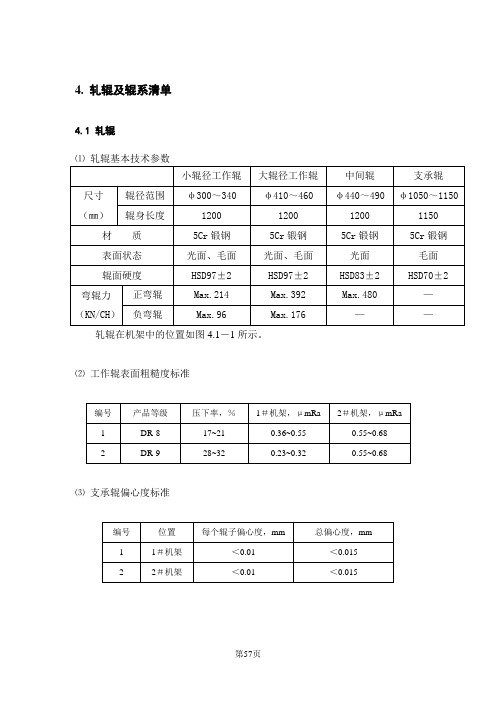

4. 轧辊及辊系清单

4.1 轧辊

轧辊在机架中的位置如图4.1-1所示。

⑵工作辊表面粗糙度标准

⑶支承辊偏心度标准

图4.1-1 轧辊在机架中的位置

⑷中间辊串动装置

串动装置固定在传动侧轧机牌坊柱上,串动块和中间辊由液压缸轴向串动,每个中间辊有2个串动缸,其相对位置由自动同步机指示。

串动行程约300 mm

串动力约735kN

UC-δ值应根据来料钢种、宽度、厚度、板形等情况而定,一般设定值为30~50mm。

⑸轧制线调节装置

1)轧制线标高PL.:FL.0+1500mm

2)次换支承辊、中间辊、工作辊时都必须进行轧制线调节,弥补因轧辊直径发生变化而使轧制线发生变化。

3)制时轧辊最大直径为:φ460×φ490×φ1150

最小直径为:φ300×φ440×φ1050

4)轧辊直径进行统一管理,计算机可以根据轧辊辊径通过以下方式对轧制线进行自动调节:

阶梯板:7级×40mm/每级

楔形块:40mm

图4.1-3轧制线调节断面图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辊子结构和辊道基本参数

1.辊子结构

在轧钢车间中,常用的辊道辊子结构有四种型式。

(a)实心锻造辊子(b)具有锻造轴端的空心辊子(c)具有焊接轴端的空心辊子(d)铸铁辊子

(2)由厚壁钢管或铸钢制成的空心辊子

这种辊子一般用在中等或轻负荷的辊道上。

例如,初轧机的延伸辊道、运输辊道;其他大部分轧机的主要工作辊道、升降台辊道、输入辊道等空心辊子的轴端可以是锻造的,也可以是焊接的。

空心辊子具有较小的飞轮力矩,适合于启动工作制辊道。

采用铸钢辊子时,辊子的壁厚要均匀。

否则,在运转时由于辊子不平衡而引起的惯性力较大,使辊子轴承、圆锥齿轮磨损严重,电动机的启动制动力矩大,功率消耗多。

(3)铸铁辊子

这种辊子价格便宜,一般用在轻负荷辊道上。

例如,除初轧机外的大部分轧机的延伸辊道;除输入辊道外的薄板轧机的所有辊道等。

由于铸铁辊子不易擦伤轧件的表面,对于成品轧件的输出辊道尤为合适。

铸铁辊子的传动轴除了用键连接外,也有将铸铁辊子直接浇铸在钢轴上的。

2.辊道基本参数

辊道的基本参数是辊子直径、辊身长度、辊距和辊道速度。

(1)辊子直径。

为了减少辊子重量和飞轮力矩,辊子直径尽可能小。

辊子最小直径主要决定于辊子的强度条件。

但当轧件在辊子上横向移动时,它还受轴承座和传动机构外形尺寸的限制。

(2)辊身长度。

辊身长度一般根据辊道用途来确定。

主要工作辊道辊子的辊身长度,一般等于轧辊的辊身长度。

在初轧机和一些开坯轧机上,为了设置推床导板,辊子辊身长度就比轧辊辊身长度长一些。

而型钢轧机辅助工作辊道辊子的辊身长度比轧辊辊身长度短,因为轧件只在最后几道轧制时,辅助辊道才运转。

中国冶金行业网

(3)辊道速度。

辊道速度一般根据辊道用途确定。

工作辊道的工作速度通常根据轧机的轧制速度选取。

当运输长的薄轧件时,轧机后的工作辊道速度要比轧制速度大5%,以避免轧件形成折皱;冲击负荷较大的加热炉炉前辊道,应选用较低的速度,一般取1.2~1.5m/s。

加热炉炉后辊道和轧机输入辊道的速度应取得稍大些,一般取1.5~2.5m/s;为了不产生堆钢现象,轧机输出辊道的速度要取为轧件轧制速度的1~1.1倍;在轧机后装有卷取机的板带连轧机组上,当卷取机咬入轧件建立张力后,轧机输出辊道的速度应与轧件速度相同;当轧件尾部离开最后一架精轧机座后,输出辊道速度应比轧件速度低10%,以避免轧件在辊道上产生起套现象。