异构化生产(塔化)

石油炼制课后思考题(参考)

热加工过程1. 为什么要对石油进行二次加工?石油一次加工只可得10~40%的汽油、煤油、柴油等轻质油品,其余为重质馏分和渣油。

2.石油二次加工的主要工艺过程有哪些?催化裂化:重质油轻质化的过程。

催化重整:生产高辛烷值汽油及轻芳烃。

催化加氢:石油馏分在氢气存在下催化加工的过程。

产品精制:提高产品质量,满足产品规格要求。

3不同的烃类热转化反应有什么差别?裂解反应,烃分子的链断裂生成小分子烃,是吸热反应;缩合反应,链断裂生成的活性分子缩合生成更大的分子,是放热反应。

4.简述烃类热化学反应的反应机理。

烃类热化学反应的反应机理是自由基链反应历程5.简述减粘裂化主要目的、主要操作条件、原料以及主要目的产物及其用途。

减粘裂化(Visbreaking)是重油轻度热转化过程。

按目的分为两种类型,一种是降低重油的粘度和倾点,使之可少掺或不掺轻质油而得到合格的燃料油,另一种是生产中间馏分,为进一步轻质化的过程提供原料。

主要操作条件包括压力,温度和时间。

减粘裂化的原料主要是减压渣油,也有用常压渣油的。

减粘裂化的反应温度在380~450℃之间,压力为0.5~1.0MPa,反应时间为几十分钟至几小时。

减粘裂化可以在加热炉管内或在反应器内进行。

近年来大多采用上流式反应器。

减粘裂化的产物主要是能用作燃料油的减粘残渣油以及中间馏分,此外,尚有少量的裂化气以及裂化汽油。

用途:采用新燃料技术,解决大气污染物排放问题。

劣质渣油在冶金方面的应用和用作造气原料等。

6.渣油的减粘裂化反应与高温裂解反应有何不同?原料:高温热裂解用的是以烃类为主要成分的馏分油,而减粘裂化用的主要是减压渣油,它不仅分子量较大,而且含有相当多的非烃类(胶质和沥青质)。

反应温度:高温热解的温度高达750~900℃,而减粘裂化的温度显著较低,只在400℃左右,这就导致高温热解主要是气相热反应,而减粘裂化则主要是液相热反应。

7.简述反应温度、反应时间以及反应压力对减粘裂化反应产物分布的影响。

芳烃抽余油生产高辛烷值异构化汽油的技术方案

芳烃抽余油生产高辛烷值异构化汽油的技术方案秦岭;张秋平【摘要】中国石化石油化工科学研究院开发了一种超强酸C5,C6烷烃异构化RISO-C催化剂,并提出了一种生产清洁、优质的高辛烷值异构化汽油的技术方案.该方案以芳烃抽余油为原料,采用脱异己烷塔(DIH)+异构化反应的工艺流程,DIH塔顶、侧线和塔底分别得到异构化汽油产品、异构化反应原料和C7以上组分,最终可以得到辛烷值RON大于86的C5,C6异构化汽油产品.%SINOPEC Research Institute of Petroleum Processing has successfully developed a solid superacid catalyst developed RISO-C catalyst for paraffin isomerization of C5/C6.A technical proposal has been proposed for production of clean and high-quality isomerate gasoline with a process of "deisohexanizer (DIH) + isomerization".The isomerate product,isomerization feedstock and C7+ fraction are obtained from overhead,side-draw and bottom of DIH column respectively.The process is capable of producing C5/C6 isomerates with RON ≥86.【期刊名称】《炼油技术与工程》【年(卷),期】2017(047)008【总页数】5页(P33-37)【关键词】芳烃抽余油;烷烃异构化;超强酸催化剂;清洁汽油;辛烷值【作者】秦岭;张秋平【作者单位】中国石化石油化工科学研究院,北京市100083;中国石化石油化工科学研究院,北京市100083【正文语种】中文异构化汽油是一种高辛烷值、低硫、无芳烃和烯烃的环境友好产品,是提升汽油品质的必要组分之一。

利用轻石脑油异构化技术生产优质汽油调和组分_胡云峰

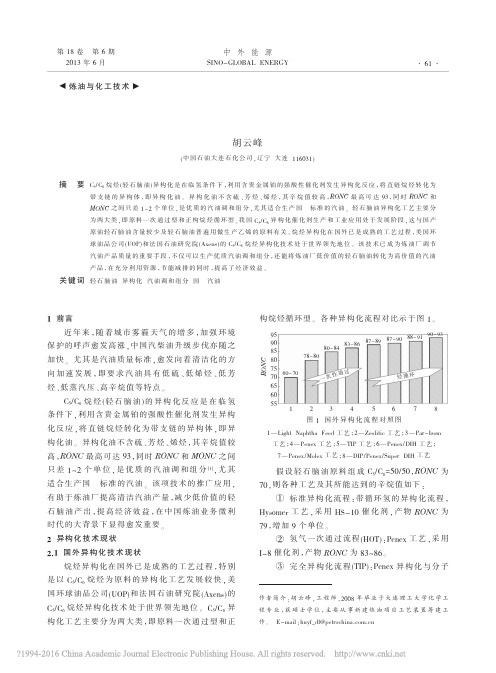

② 氢 气 一 次 通 过 流 程 (HOT):Penex 工 艺 , 采 用 I-8 催 化 剂 ,产 物 RONC 为 83~86。

③ 完 全 异 构 化 流 程 (TIP):Penex 异 构 化 与 分 子

作 者 简 介 : 胡 云 峰 , 工 程 师 ,2008 年 毕 业 于 大 连 理 工 大 学 化 学 工 程专业,获硕士学位,主要从事新建炼油项目工艺装置筹建工 作 。 E-mail :huyf_dl@

· 62 ·

中外能源 SINO-GLOBAL ENERGY

烷

分 离 器

氢气 干燥器 反

应

轻石

器

MP 反 应 器

分 离 塔

脑油 干燥器

正戊烷

及 C6

CW 尾气

MP

CW异 构 化油

异构 化油

图 3 异构化脱异戊烷塔组合流程 注 : 异 构 化 油 辛 烷 值 87~90

2.2 国内异构化技术现状 我 国 C5/C6 异 构 化 催 化 剂 生 产 和 工 业 应 用 虽 有

部 分 下 游 设 脱 异 己 烷 塔 , 塔 侧 线 分 离 出 正 构 C6 和 甲 基 戊 烷 以 及 其 他 C6 环 烷 烃 , 循 环 至 异 构 化 反 应 器 ,产 物 RONC 为 87~90。

⑤ 模 似 移 动 床 吸 附 分 离 组 合 流 程 (Penex/

Molex):与 TIP 工 艺 一 样 ,利 用 分 子 筛 吸 附 分 离 出 正

烷烃异构化在国外已是成熟的工艺过程,特别 是 以 C5/C6 烷 烃 为 原 料 的 异 构 化 工 艺 发 展 较 快 , 美 国 环 球 油 品 公 司(UOP)和 法 国 石 油 研 究 院 (Axens) 的 C5/C6 烷 烃 异 构 化 技 术 处 于 世 界 领 先 地 位 。 C5/C6 异 构化工艺主要分为两大类,即原料一次通过型和正

异构化装置操作规程

083�092 014�023 201 一 R

期未�期初

期未�期初 ℃ 目 项

部

部 度

底

顶 温 1 号序

器应反

04 021 361 27 59.0 9.0 04 04 85 14 2.0 51.0

7

2 2 41 3 13

�品产 t/lacK 万 37.66�

器应反)4( 炉业工)3( 器热换)2( 器容)1( 数台总备设艺工 耗能总 置装出运 置装入运�量输运 渣废)3( 气废)2( 水废)1( 量放排废三 6 5 4 9 8

�品产�t/JM9872 次一年两 次一年两 剂化催废 气烟 放排断间 a/t51 a/t27.51 a/t51 a/3mN0003 h/t7.1 7

气油顶 101-T .2

区罐回返油格合不

置装出油汽质改 �部底�201-T �层 45�101-T �程壳�2/401-E

601-E —�程管�301-E—�程管�2.1/201-E �部底�201-T—�程壳�1/405-E

�行下接�—�层 42、02、61�201-T——�程壳�6-1/101-E——2.1/301-P——�层 52� 101-T——2 �1/201-P

介 简置 装 化构 异

节一第

述概

章一第

4

。充补网管气然天由 分部足不 201、101-F�嘴火 201、101—F 到送接直�气干的%46.2 生产约置装本 。区罐油品成去置装出下制控位液底 201-T 在路一另�剂 收吸作顶 101-T 去下制控量流在路一�路二分分组油汽值烷辛高后然�℃04 至却 冷 601-E 器凝冷分组油汽值烷辛高去后最�源热器沸重部底作 101-T 为作 301-E 去后 其 � 热换 油 汽 烷 乙脱 与 2.1/201-E 去 压 自 靠 分组 油 汽 值 烷辛 高 的 底 塔定 稳 。区罐 品成去品产为作下制控面液 201—V 在分间一另 �度温顶塔制控以流回打顶塔往下 制控度温顶 201-T 在分部一�后出抽�泵流回顶塔定稳�2.1/401—P 经烃态液底 罐 201-V�制控行进阀控压上管出馏顶塔由力压顶塔�离分液气行进� �罐流回顶 塔定稳�201-V 入进后却冷�器凝冷顶塔定稳�701-E 经�烃态液的顶塔定稳 。制控来阀节调量流汽蒸的 2/401-E 入进由度温底 塔定稳�热加汽蒸用采 2/401-E�热加物产应反用采 1/401-E� �2.1/401-E�器沸 重台两设底塔定稳� �油汽化构异即�分组油汽值烷辛高出底塔定稳�烃态液出顶 塔定稳。离分油汽化构异与烃态液将中塔定稳在�后塔定稳入进油汽烷乙脱 。来出吸脱烷乙解溶油汽烷乙脱使度温底 101-T 制控以 �热供热换次二分组油汽值烷辛高由器沸重该�305-E 器沸重有设部底 101-T 。部中 201-T 入进后热换分组油汽值 烷辛高与�器热换油汽烷乙脱—分组油汽值烷辛高�2.1/201-E 往打下制控位液 底 101-T 在并�出抽�泵料进塔定稳�2.1/301-P 经油汽烷乙脱的部底 101-T 。料燃的 201、101-F 为作 301-V 罐液分斯瓦入排下制控力压在顶 101-T 自气干 。来下收吸烃态液的含所中气富将剂收吸�触接分充上板塔在剂收吸的下而上自 与气富的上而下自�中 101-T 在。部中 101-T 去气富顶罐 101-V�剂收吸作部上 �塔收吸�101-T 去下制控级串量流及位液 101-V 在�出抽�泵油汽粗�2.1/201-P 泵 经 油 汽 粗 的底 罐 101-V 。 离 分 液 气行 进 � 罐 离分 汽 油 � 101-V 去� 后℃ 04 到 却冷�器冷空物产应反�501-E 去后然�热换料原与 6-1/101-E 去次再�源热作 �器沸重底塔定稳�1/401-E 底�塔定稳�201-T 去�物产应反的 201-R 开离 。天 7�5 需约生再焦烧次每�生再法湿用采置装本�月 个 4�3 约限期周应反个一。生再焦烧剂化催对工停要时此�℃014�004 达度温 应反�期末应反到。天/℃1�5.0 为般一�度温应反高提断不要�值烷辛的要需 到得了为�低降所有性活剂 化催行进的应反着随�℃003 约度温应反期初。度温 应反整调时及�值烷辛的油化构异置装出据根要�键关的置装本是分部应反。高 提值烷辛油汽使应反学化列系一等化裂、合叠、化构芳、化环、氢脱行进分组料 原�下用作剂化催在料原中器应反。应反行进续继�器应反段二�201-R 进再后 度温需所到热加�炉热加段二�201-F 进再物产应反段一�此因�右左℃03--02 约 降 温应 反 �应 反热 吸是 应 反。 � 器 应 反 段 一 � 101-R 去 � 后 度 温 需 所 到 热 加 �炉热加段一�101-F 经再�热换�器热换料原—物产应反�6-1/101-E 物产应反 与次依下制控量流在�置装化构异入进�泵料原�2.1/101-P 经区罐自料原 述简程流艺工 明说程流艺工产生 节二第

C5C6低温异构化装置生产运行总结

石 油 炼 制 与 化 工 PETROLEUM PROCESSING ANDPETROCHEMICALS

2019年 1月 第50卷 第1期

犆5?犆6 &tu>wxo

吴 振 华

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

摘 要:中国石化塔河炼化 有 限 责 任 公 司 300kt?aC5?C6 异 构 化 装 置 采 用 UOP 公 司 低 温 异 构 化 技 术,工 艺 流 程 为 PenexDIH(异构化反应脱异己烷塔),以重整预加氢装置预分馏塔塔顶的 C5?C6 轻石脑油为原料,生 产 研 究 法 辛 烷 值 大 于 85 的 异 构 化 产 品 。 对 该 装 置 2015—2018 年 运 行 的 原 料 油 组 成 和 杂 质 含 量 、装 置 的 操 作 工 艺 条 件 、异 构 化 产 品 性 质 、物 料 平 衡 及 能 耗 等 进 行 总 结 ,并 对 装 置 运 行 过 程 中 存 在 的 问 题 进 行 分 析 ,提 出 改 进 和 优 化 的 建 议 。

来自重 整 预 加 氢 装 置 的 轻 石 脑 油 经 脱 氮、 脱 氯 、脱 水 处 理 后 ,其 中 的 氧 、氮 、硫 和 水 质 量 分 数 均 低 于 0.1 g?g,与 经 过 脱 氧 、脱 氯 、脱 水 处 理 后 氧 、水 质 量 分 数 均 低 于 0.1 g?g 的 补 充 氢

收 稿 日 期 :20180403;修 改 稿 收 到 日 期 :20180828。 作者简介:吴振华,高级 工 程 师,长 期 从 事 炼 油 生 产 技 术 管 理

工作,曾获中国石化现代化管理 成 果 奖 5 项、新 疆 石 油 协 会 课 题研究成果奖2项、第 十 四 届 新 疆 维 吾 尔 自 治 区 自 然 科 学 优 秀 学 术 论 文 3 等 奖 1 项 ,已 发 表 论 文 20 余 篇 。 通 讯 联 系 人 :吴 振 华 ,Email:wzh7725@sina.com。

芳烃的生产工艺

河南城建学院

石油化工作业论文

系别:化学与材料工程学院 专业:化学工程与工艺 班级:1014102 姓名:赵家敬 学号: 101410249

201rocarbon) ............................................................................................ 5 芳烃的定义及其分类 ..................................................................................................... 5 芳烃的来源.................................................................................................................... 5 起初源于:煤焦油。 .............................................................................................. 5 现代来源:石油化学工业中的催化重整和裂化。 .................................................. 6 芳烃的利用、研究及进展 .............................................................................................. 6 一、简单芳烃的利用 .............................................................................................. 6 二、重质芳烃的利用 .............................................................................................. 7 (1)重质芳烃用于塑料工艺充当增塑剂 ....................................................... 7 (2)重质芳烃用作沥青基碳纤维的主导原料 ................................................ 7 (3)重质芳烃于优化炼油工艺 ...................................................................... 8 (4)重质芳烃在橡胶工业中的应用............................................................... 8 (5)以重质芳烃制备多环芳烃树脂............................................................... 9 (6)重质芳烃用于生产针状焦 ...................................................................... 9 (7)以重质芳烃制备混合磺酸盐型表面活性剂 .......................................... 10 (8)重质芳烃作芳烃导热油........................................................................ 10 (9)重质芳烃作优质碳黑原料 .................................................................... 11 (10)重质芳烃用作道路沥青调合组分 ....................................................... 11 (11)重质芳烃作油墨溶剂油 ...................................................................... 11 芳烃的危害.................................................................................................................. 12 典型芳烃的生产工艺 ................................................................................................... 15 一、经典粗苯加氢工艺 ........................................................................................ 15

异丁烯的生产工艺及技术进展

异丁烯的生产工艺及技术进展2.1 异丁烯生产工艺发展概述目前,生产异丁烯的原料主要来源于石脑油蒸汽裂解制乙烯装置的副产C4馏分、炼油厂流化催化裂解(FCC)装置的副产C4馏分和Halcon法环氧丙烷合成中的副产叔丁醇(TBA)。

各种C4馏分中异丁烯的含量有所不同。

在C4馏分中,由于异丁烯和正丁烯的沸点只相差0.6℃,相对挥发度仅相差0.022℃,因此采用一般的物理方法很难将其分离,但由于异丁烯的化学活性仅次于丁二烯,所以工业上一般利用其化学活性来进行分离。

20世纪80年代以前,异丁烯主要通过硫酸萃取法进行生产,少数采用Halcon 共氧化联产法进行。

硫酸萃取法技术成熟,工业上已经沿用40多年,但该方法的反应选择性不理想,设备腐蚀严重,存在废酸回收处理等问题,而Halcon共氧化法局限性较大,只有在大规模联产环氧丙烷和叔丁醇时才能使用。

进入20世纪80年代,异丁烯的生产纷纷转向技术经济更为合理的甲基叔丁基醚(MTBE)裂解法和树脂水合脱水法工艺。

树脂脱水法的主要缺点是C4馏分中异丁烯单程转化率低(将增加进一步提取1-丁烯的难度),采用多段水合可提高转化率,但能耗较高。

MTBE裂解法生产异丁烯收率和选择性均较高,工艺过程简单,投资费用较低,适宜于大规模生产。

80年代后期,新建的从裂解C4馏分中分离出异丁烯的生产装置,绝大部分采用此法进行生产。

进入90年代,又开发出异构化生产异丁烯的生产技术。

目前,MTBE裂解法和异构化法已经成为世界上生产异丁烯的两种最主要的方法。

2.2 异丁烯的几种生产工艺2.2.1甲基叔丁基醚(MTBE)裂解法甲基叔丁基醚(MTBE)裂解制异丁烯是20世纪70年代末期研究开发成功的一种生产异丁烯的重要方法。

和其它方法相比,该技术具有对设备无腐蚀,对环境无污染,工艺流程合理,操作条件缓和,能耗低,产品纯度高,装置规模灵活性大,可以根椐市场需求生产MTBE或异丁烯等特点,自开发成功至今一直是国内外生产异丁烯最主要的方法之一。

芳烃的异构化生产对二甲苯的工艺流程

一段

二段

去异 构化

图4-40 Amoco结晶分离工艺流程

1-结晶器;2-离心机;3-滤液罐;4-熔化槽

4.12 C8芳烃的异构化生产对二甲苯的工艺流程

说明 PX的熔点是零上13.2℃,而一段结晶是在-60~-80oC冷却。 因为,第一要保证PX尽可能冷却,第二PX与其它芳烃能形成最低共熔 物,导致熔点降低。 因此,一段结晶的冷却温度低于PX的熔点。

4.12 C8芳烃的异构化生产对二甲苯的工艺流程

2)模拟移动床吸附工艺

称为Parex工艺,1971年开发使用以来,一直是国际上生产PX的领先技 术。1987年后设计的所有Parex新装置,生产的PX纯度达99.9%。 工艺原理 利用分子筛吸附剂对PX具有强亲和力而对其他C8芳烃异构体

具有弱吸附性的特性,分离回收PX。 吸附剂 钡离子和钾离子交换的沸石,ADS-27 脱附剂 甲苯、对二乙基苯等溶剂

料液=6:1(mole比) ③ 分离混合二甲苯产品单元(预分馏单元)

气液分离

气相 液相

H2 返回系统

轻组分 (少量H2、乙基环己烷、庚烷和少量苯、甲苯等杂质等)

混合二甲苯

重组分 C9+

二甲苯分离

2. 对二甲苯和其它二甲苯的分离工艺

混合二甲苯:邻二甲苯、间二甲苯、对二甲苯、乙苯

问题: 如何分离? 利用何种性质?

1)二甲苯的深冷结晶分离工艺(单一产品分离)

对二甲苯熔点最高,13.2℃ 分离原理 利用熔点差异,冷冻结晶分离。

分离过程 将C8混合芳烃冷凝,对二甲苯首 先结晶,过滤使其与液态的邻二 甲苯、间二甲苯和乙苯分离。

C8芳烃各组分熔点

组分

熔点/(oC)

邻二甲苯

-25.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

备注:本装置生产的液化气C3、C4烷烃的含量在90m%以上, 烯烃的含量低于5m%,脱硫后可作为车用液化石油气。

表12

密度 kg/m3 682.9 初馏 ℃ 25 10% ℃ 27 50% ℃ 67.6 90% ℃

稳定汽油质量分析

干点 ℃ 206.8 全馏 ℃ 95.1 83.1 辛烷值 烷烃 v/v % 72.89 烯烃 v/v % 1.83 环烷烃 v/v % 9.21 芳烃 v/v % 13.82

149.4

4 装置产品质量及控制指标

产品质量对比分析: 1、加氢石脑油非临氢改质后,族组成发生变 化,烷烃含量减少,烯烃含量有所增加,芳烃 含量大幅度增加,从而使汽油辛烷值提高, RON约提高25个单位。 加氢石脑油进行非临氢改质后,有利于改善产 品结构,增产液化气和高品质汽油调和油,降 低出厂汽油烯烃含量。

表1

装置设计负荷及液收

物料名称

入方 加氢石脑油 干气加损失 液化气 出方 改质汽油 合 计

kg/h

10000 200 3000 6800 5714.28 240 4.8 72

t/d

t/a

70000 1400 21000 47600 70000

m%

100.00 2 30 68 100.00

163.2 240

装剂种类 上层φ 6瓷球 上层φ 3瓷球 催化剂床层 下层φ 3瓷球 下层φ 6瓷球

装填 高度 mm 150 150 9030 100 100

装填 体积 m3 0.231 0.231 13.89 0.154 0.154

堆密度 g/cm3

1.2322 1.2322 0.7008 1.232 1.232

2 原料性质

装置设计反应原料主要为加氢石脑油,同时考 虑重整拔头油及部分加氢轻石脑油,为了能使 催化剂正常操作,保证产品合格及收率,对原 料的组成及杂质含量有一定的要求;对汽油原 料的设计要求和实际生产指标见表3。

表4

项 干 点 碱性氮 硫含量 实际胶质 机械杂质 水溶性酸碱 水含量 目 单 位 ℃ μ g/g μ g/g mg/100ml

分子筛、氧化铝、活性促进剂

~300 ~90 白色条状 φ2~3×3~10 0.72±0.05

6 反应器及催化剂装填

2台反应器,直径φ1400mm,采用热壁结构,均利旧原反应器。

表14 一段反应器(R-601)催化剂、瓷球装 填表 设计需用量 实际需用量

装剂种类 上层φ 6瓷球

装填 高度 mm

150

反应原料油规格要求

设计指标 < 170 < 2 < 150 < 1.5 无 无 无游离水 GB/T 258 实际生产指标 分析方法 GB/T 6536 SH/T 0162 SH/T 0253-92 GB/T 509

2 原料性质

根据实际生产情况看,原料干点、硫含量、实际胶质、 机械杂质、水溶性酸碱、水含量、碱性氮含量都在控 制指标内。但是原料中的碱性氮含量和原料的干点低 于120℃时,对催化剂的正常使用有很大的影响。07 年10月碱性氮含量超标,最高达到3μg/g,使催化剂 的活性下降很快,反应器床层温度提升较快,一月内 反应器床层提温达到了45℃,但当月异构化稳定汽油 辛烷值仍为81.7,低于82的指标;因而导致第5次生 产周期只有63天就停工对催化剂进行再生烧焦。碱性 氮分析见表5:

1 生产综述

因非临氢改质反应的特点会使催化剂上积炭很 快,导致催化剂活性下降,因此反应器内催化 剂单程运转周期大约在2-2.5个月左右,装置 采用间歇操作,停工再生的生产方式 。 本设计年处理量为7万吨,装置进料量为10吨/ 小时;车用石油液化汽收率为30%,高辛烷值 汽油收率为68% 。见下表1:

表10 实际指标

项 目 单位 V% 控 制 指 标 1.7-2.8 82-84 kPa V% 965-1220 0.01-0.15 稳定汽油烯烃 稳定汽油RON 液化气蒸气压 液化气C5含量

表11 液化汽质量分析

蒸气压 37.8℃ kPa 1013 密度 kg/m3 524.9 C20 v/v % 1.07 69.67 C30 v/v % C3= v/v % 4.67 15.67 iC40 v/v % nC40 v/v % 7.21 nC4= v/v % 1.31 cC4= v/v % 0.13 +C4= v/v % 0.25 0.02 >C50 v/v %

1 生产综述

而达到了54℃,从而增加了T602的负荷,

使T602塔顶压力偏高又影响到T601操作压力, 干气量明显增大,为确保塔顶压力不超过控制 指标,T601、T602放空阀开度过大,导致轻 组分大量排放,使塔内分离效果变差;同时, T602底温偏高、顶温高,造成液态烃中重组 分携带较多,使液态烃中C5含量上升,液化 气中C5含量出现偏高。

表5

原料中碱性氮分析

HK

10%

50%

90%

KK

密度 kg/m3 690.5 692.1

碱性氮 μ g/g 3.02 1.93 <2

10月分析 38.6 9月分析 设计 39.9 --

53.2 54.5 --

87.7 88.2 --

126.9 132.1 --

155.9 155.3 <170

2 原料性质

7 催化剂的再生

由于反应器利旧,使原设计的操作反应温度 (320~450 ℃ )无法实现,目前的操作温度 仅为320~410 ℃,压力0.25 MPa,原料空速 (重量)0.25 h-1;RGW-1催化剂装量为20吨, 单程操作周期2.5 ~3个月(设计2~2.5个 月),再生时间约15天(设计7天),年操作 时间为7900小时(原设计7000小时)。

3 装置操作条件要求

表6 一段反应器(R-601)反应操作条件表 项 目 反应初期 反应末期

入口压力

入口温度

MPa(g)

℃ቤተ መጻሕፍቲ ባይዱ

0.45~0.47

320

0.45~0.5

420

质量空速

h-1

0.18~0.22

注:1、质量空速为反应器的质量空速; 2、一、二段反应器总质量空速为0.4

3 装置操作条件要求

1 生产综述

目前,装置进料量最大为5~6吨/小时,年处 理量约为4万吨。自2006年8月开工至今,已 经两年半,历经10个生产周期和10次催化剂 烧焦。共生产石脑油8.81万吨,年平均处理量 3.5万吨,其中生产出液化石油汽23329吨, 异构化汽油62886吨,RON平均82.3;液收 97.86%;液化石油汽收率26.48%,异构化汽 油收率71.38%。见表2 :

MPa ℃ ℃ MPa ℃ ℃

1.1~1.38 32~52 102~112 0.97~1.17 47~57 125~150

4 装置产品质量及控制指标

表9 装置产品质量控制指标

项 目 单位 V% 控 制 指 标 ≤5 ≥82 kPa V% 1380 ≤3 稳定汽油烯烃 稳定汽油RON 液化气蒸气压 液化气C5含量

装填 体积 m3

0.231

装填 重量 kg

462

装填 高度 mm

240

装填 体积 m3

0.3693

堆密 度 g/cm3

1.232

装填 重量 kg

210

上层φ 3瓷球

催化剂床层 下层φ 3瓷球

150

9030 100

0.231

13.89 0.154

462

10000 308

240

9270 166

0.3693

表16

催化剂再生指标

反应温度 ℃ 设计 实际 320~450 320~410

14.26 0.2556

1.232

0.697 8 1.232

315

9950 315

下层φ 6瓷球

下层φ 16瓷球

100

350

0.154

0.360

308

646

166

510

0.2556

0.7101

1.232

1.232 2

315

875

表15

二段反应器(R-602)催化剂、瓷球装填表

设计需用量 实际需用量 装填 重量 kg 462 462 10000 308 308 装填 高度 mm 240 240 9320 166 166 装填 体积 m3 0.3693 0.3693 14.34 0.2556 0.2556

表3

重整轻石脑油分析

流 程

KK

10%

50%

90%

KK

密度 kg/m3

温度 29.6 ℃

32.4

38.5

51.8

66.6 637.4

1 生产综述

从流程分析看,原料油组分太轻;在实际生产 中反应油汽中大部分都以气态组分进入吸收和 解析系统,导致吸收剂无法将轻组分完全吸收, 系统压力高,干气中C3、C4含量高,干气携 带部分液化汽组分进入火炬管网,使液化石油 汽的收率降低。同样在液化石油汽中C5含量 超指标,影响了液化汽的质量;导致系统压力 高和液化汽中含量高的另一个原因是,异构化 装置T602顶冷却器E607/AB冷却负荷较小, 导致冷却后液化气温度高于设计值45℃,

表2

装置生产负荷及液收

物料名称 入方 出方 加氢石脑油 干气加损失 液化石油汽 异构化汽油 合计

t 88100 1885 23329 62886 88100

收率 % 100 2.14 26.48 71.38 100

1 生产综述

通过表1表2 看,装置液收达到了97.86%,基 本达到了设计指标。而导致干气超标和液化汽 收率低的主要原因是在08年6-7月的生产过程 中,装置单独加工重整轻石脑油,造成吸收稳 定系统压力高,气相组分多而吸收剂量不够, 使干气中携带大量的液化汽组分进入火炬管网, 而使影响了装置的液收。重整轻石脑油分析见 表3: