RO膜化学清洗步骤

反渗透化学清洗的操作规范及解决方法

反渗透化学清洗的流程及解决方案●✍产品水的膜透过量下降10-15%●✍产品水的脱盐率降低10-15%●✍膜的压力差(原水进水压力-浓水压力)增加10-15%●✍已被证实有结垢或有污染。

需要注意的是,RO膜本身是受运行的压力、水温、PH等参数的影响,RO膜清洗的条件应综合全面考虑。

三、化学清洗周期?常规RO设备每年化学清洗次数为3-4次(平均每季度一次)。

但是由于各设备,水源等情况的不同,可根据设备运行情况适当调整清洗时间。

四、清洗过程简述:RO膜化学清洗工艺包括冲洗、浸泡、循环三个过程:●✍循环过程:RO系统的化学清洗循环过程中,要进行三个过程:一是低流量循环:用尽可能低的清洗流量置换元件内的原水能有效地刷洗膜表面污物;二是循环:当原水被置换掉后,浓水管路中就应该出现清洗液,可以让清洗液循环返回清洗液水箱。

循环清洗液15分钟或直到颜色不变为止。

如果颜色仍发生变化,放掉清洗液重新配置新的清洗液。

三是高流量循环:过程中化学液与膜内部分子发生物理的动力接触,进一步发生渗透、磨擦、剪切等反应,从而达到化学清洗的目的。

RO膜的污染或阻塞是受其污染物的种类、膜本身的材质等条件的影响。

对于不同的污染,其化学清洗的药剂是不一样的。

应根据现场污染情况而制定相应的化学清洗方案。

●✍清洗过程简述:RO膜一般的化学清洗工艺包括循环、浸泡、冲洗三个过程,但也应当根据实际情况而定。

六、化学清洗方案确定1.?清洗方案确定:根据上述的分析,根据现场后重点分析膜污染原因,在此基础上调整清洗方案。

●✍有机物污染:一般来说要先用碱性药液化学清洗,然后再用酸性药液进行清洗。

如能确定膜为油类污染,此时,须先用碱性清洗液后用酸性清洗液,避免油类物质被固化,增大剂进行清洗,该药剂对RO膜没有损害,针对污染物能够有效的清洗,切有一定的保护作用,从而延长了膜寿注意事项:化学清洗的时间应根据现场拆模分析判断后做出相应调整。

必要时需浸泡过夜等处理。

反渗透膜化学清洗技术方案

反渗透膜化学清洗技术方案反渗透膜(Reverse Osmosis, RO)是一种通过逆向渗透原理将溶液从高浓度侧转移到低浓度侧的膜分离技术。

由于RO膜在使用一段时间后会受到污染,需要进行定期的清洗维护,以下是一个针对反渗透膜化学清洗的技术方案。

1.清洗前准备首先,要关闭反渗透系统并停止进料和出料。

将RO系统的高压泵和低压泵关闭,断开电源。

然后,排空RO系统中的压力并排干其余溶液。

2.系统预冲将低浓度的清水通过RO系统进行预冲。

这可以帮助冲洗掉一些杂质和残余物质,为化学清洗做准备。

3.清洗液制备根据RO膜的污染情况选择合适的清洗液。

一般可以使用氢氧化钠溶液、酸性清洗液或络合剂等。

根据清洗液的种类和澄清液的配比,按照说明书准备相应的清洗液。

4.清洗液循环将准备好的清洗液通过反渗透系统进行循环清洗。

打开高压泵和低压泵,并将清洗液注入进料侧。

注意要控制好清洗液的流速和压力,以保证清洗液在膜上有足够的时间进行作用。

5.清洗时间清洗时间应根据污染程度和清洗液的浓度来确定。

通常情况下,清洗时间为30分钟至2小时。

6.清洗液排放清洗结束后,将清洗液排放掉。

清洗液中含有化学物质,所以在排放前要严格按照相关法规进行处理,避免对环境造成污染。

7.冲洗清洗液排放干净后,反渗透系统需要进行冲洗,以彻底清洗掉残留的清洗液和杂质。

可以使用清水进行冲洗,直到冲洗液中不再有清洗液残留为止。

8.重新启动完成冲洗后,关闭冲洗管路和出口,打开进料和出料阀门,并重新启动高压泵和低压泵,恢复RO系统的正常工作状态。

总结:反渗透膜化学清洗技术是维护RO系统正常工作的关键步骤。

通过选择适当的清洗液,正确操作和控制清洗流速、压力和时间,可以有效去除RO膜上的污染物质,保持RO系统的性能和寿命。

在进行清洗前后,应严格遵守相关的处理法规,以保护环境和人体健康。

反渗透化学清洗的流程及解决方案

反渗透化学清洗的流程及解决方案一、反渗透化学清洗的流程1.去除预处理过程中的颗粒污染物在开始化学清洗之前,首先需要去除反渗透膜前处理过程中积累的颗粒污染物。

这可以通过使用精密滤芯和颗粒过滤器来实现。

2.反渗透系统的预清洗预清洗的目的是去除系统中的大部分污染物,可采用化学预清洗或物理预清洗的方式。

化学预清洗是使用一定浓度的酸、碱或氧化剂溶液进行的,可去除有机污染物、无机污染物和生物污染物。

物理预清洗主要是利用高压水进行冲洗,去除反渗透系统中的杂质。

3.反渗透系统的化学清洗化学清洗是整个反渗透系统中清洗效果最为重要的步骤。

根据不同的污染物种类和程度,可以选择不同的清洗剂进行清洗。

常用的清洗剂包括酸、碱、氧化剂和螯合剂等。

首先,根据污染物种类选择合适的清洗剂,并按照一定的浓度进行溶解。

然后,将清洗剂加入到反渗透系统中,通过循环运行清洗剂来去除污染物。

清洗时间一般为数小时至数天,根据具体情况进行调整。

4.反渗透系统的中和和冲洗清洗之后,需要对系统进行中和和冲洗,以将残留的清洗剂和反应产物彻底清除。

中和一般使用稀释的碱溶液进行,可以将清洗剂中的酸性成分中和掉。

中和之后,可以用清水进行多次冲洗,确保系统内没有残留的清洗剂和产物。

5.反渗透系统的再生和恢复清洗完毕之后,需要对反渗透系统进行再生和恢复,将系统重新投入运行。

这包括重新装填反渗透膜、恢复系统操作参数等。

二、反渗透化学清洗的解决方案1.选择适当的清洗剂不同的污染物需要选择不同的清洗剂进行清洗。

根据污染物的种类和程度,选择适当的清洗剂以获得最佳的清洗效果。

2.控制清洗剂的浓度和pH值清洗剂的浓度和pH值的控制对于清洗效果至关重要。

浓度过高可能会对膜造成腐蚀,而浓度过低则无法充分去除污染物。

pH值的选择与污染物种类有关,需要根据具体情况进行调整。

3.控制清洗剂的温度和清洗时间温度和清洗时间的控制也对清洗效果起着重要作用。

一般情况下,提高清洗温度可以增加清洗剂的活性,但过高的温度可能会对膜造成损害。

反渗透ro膜清洗方法

反渗透ro膜清洗方法反渗透(Reverse Osmosis,RO)膜是一种重要的水处理技术,常用于去除水中的溶解固体、细菌、病毒和其他微生物。

然而,由于长期运行和水质差异,RO膜会逐渐受污染,降低水的产水量和水质。

因此,定期对RO膜进行清洗是必要的。

RO膜清洗有两种方法:化学清洗和物理清洗。

化学清洗是使用特定的清洗剂来去除RO膜表面的污染物。

下面是一些常用的化学清洗剂和清洗步骤:1. 硷性清洗剂:使用碱性清洗剂可以去除有机物和铁、锰等无机污染物。

常用的清洗剂包括氢氧化钠(NaOH)和环氧磷酸盐。

清洗剂的浓度通常为1-2%。

- 在清洗前,先将膜模组与注水泵分离,将系统压力降至零。

- 将清洗剂加入清洗槽或系统中,并通过提升泵或供水泵将清洗剂循环至膜模组。

- 清洗时间通常为30分钟至1小时,取决于膜的污染程度。

- 清洗剂循环结束后,用清水冲洗系统,直至清洗剂完全冲洗干净。

2. 酸性清洗剂:酸性清洗剂主要用于去除钙、镁等无机盐的结垢。

常用的清洗剂包括盐酸(HCl)和硝酸(HNO3)。

- 清洗步骤与硷性清洗剂类似,但需要注意稀释清洗剂,并确保膜模组与清洗剂的接触时间不超过30分钟,以避免膜受到损坏。

3. 氧化剂清洗:氧化剂清洗可用来去除有机物、硫化物和微生物等污染物。

常用的清洗剂包括过氧化氢(H2O2)和臭氧(O3)。

- 清洗步骤与硷性清洗剂类似,需要注意清洗剂的浓度和接触时间,以保护膜的完整性。

物理清洗是使用物理力量,如超声波和气泡清洗,来清除RO膜表面的污染物。

以下是一些常用的物理清洗方法:1. 超声波清洗:超声波能产生高频振动,可有效破裂膜表面的胶体物质和生物膜。

- 将膜模组与注水泵分离,将系统压力降至零。

- 将超声波清洗仪器放入清洗槽或系统中,将膜模组浸泡在清洗剂中,并通过超声波清洗仪器产生振动。

- 清洗时间通常为15-30分钟,取决于膜的污染程度。

- 清洗结束后,用清水冲洗系统,直至清洗剂完全冲洗干净。

RO膜清洗方案1

清洗步骤

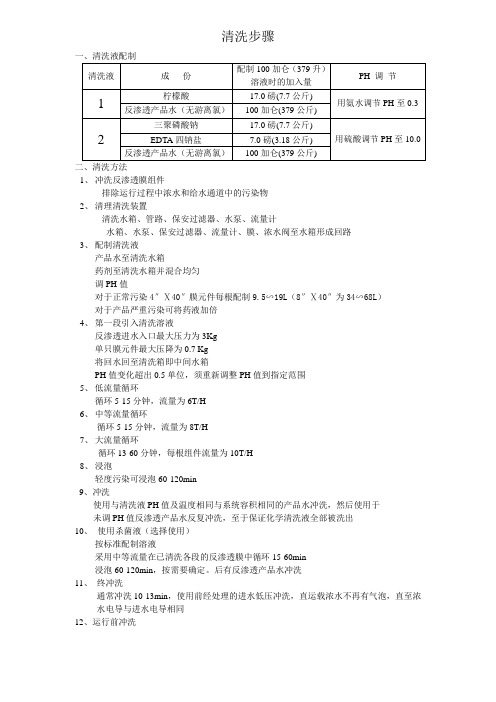

一、清洗液配制

二、清洗方法

1、冲洗反渗透膜组件

排除运行过程中浓水和给水通道中的污染物

2、清理清洗装置

清洗水箱、管路、保安过滤器、水泵、流量计

水箱、水泵、保安过滤器、流量计、膜、浓水阀至水箱形成回路

3、配制清洗液

产品水至清洗水箱

药剂至清洗水箱并混合均匀

调PH值

对于正常污染4″Ⅹ40″膜元件每根配制9.5∽19L(8″Ⅹ40″为34∽68L)

对于产品严重污染可将药液加倍

4、第一段引入清洗溶液

反渗透进水入口最大压力为3Kg

单只膜元件最大压降为0.7 Kg

将回水回至清洗箱即中间水箱

PH值变化超出0.5单位,须重新调整PH值到指定范围

5、低流量循环

循环5-15分钟,流量为6T/H

6、中等流量循环

循环5-15分钟,流量为8T/H

7、大流量循环

循环13-60分钟,每根组件流量为10T/H

8、浸泡

轻度污染可浸泡60-120min

9、冲洗

使用与清洗液PH值及温度相同与系统容积相同的产品水冲洗,然后使用于

未调PH值反渗透产品水反复冲洗,至于保证化学清洗液全部被洗出

10、使用杀菌液(选择使用)

按标准配制溶液

采用中等流量在已清洗各段的反渗透膜中循环15-60min

浸泡60-120min,按需要确定。

后有反渗透产品水冲洗

11、终冲洗

通常冲洗10-13min,使用前经处理的进水低压冲洗,直运载浓水不再有气泡,直至浓水电导与进水电导相同

12、运行前冲洗。

陶氏膜化学清洗规程

化学清洗在一下情况同时发生两种或两种以上时,需要对RO膜进行化学清洗:标准化产量降低10%以上(排除温度因素之后的实际产量与设计产量相比较);进水和浓水之间的标准化压差上升了15%;标准化透盐率增加5%以上1.化学清洗前必须要做的工作1.1 数据的收集和分析在发现RO需要化学清洗的情况下需要对系统的运行数据、水质数据、操作记录进行收集,并分析数据。

通过数据的分析,结合现象来判断污堵的原因。

2.清洗步骤2.1 药液配制在判断完污堵原因后,选择合适的药剂。

保持预处理单元的正常运行,将RO单元停止运行,待RO单元完全停止运行后排空中间水箱。

排尽中间水箱的积水之后,按照药剂比例在中间水箱中配制药剂。

药剂的总体积大约需要300L~500L。

2.2循环清洗依照操作规程确认RO浓水回流、RO产水回流管路通畅。

选择RO化学清洗模式并启动系统。

自控程序会依照设定打开增压泵,并监控管道压力和温度。

整个清洗过程将持续1小时。

1小时后系统自动进入待机模式并提示清洗完成。

2.3浸泡清洗完成后需用药液继续浸泡,依据污堵程度的不同浸泡的时间也可以有所调节。

一般推荐的浸泡时间为1~2小时,但严重的微生物污染需要浸泡12小时(浸泡过夜最好)。

2.4冲洗浸泡完成后,首先确认RO产水排放、RO浓水排放管路畅通。

然后选择RO冲洗模式并启动系统。

自控程序会依照设定依次打开增压泵、高压泵,对RO单元进行大流量高压力的冲洗。

冲洗时间由人工控制,一般以排水PH呈中性为判断标准(冲洗时间不建议䱊⇣FILMTEC TM 㝰ܗӊ䱊⇣FILMTEC TM BW30-400㢺ઌ∈⎵࣪ড⏫䗣㝰ܗӊᗻ㛑⡍⚍䱊⇣FILMTEC™ BW30-400㝰ܗӊⱘ݀⿄᳝ᬜ㝰䴶⿃Ў400ᑇᮍ㣅ሎˈᷛޚ⌟䆩ᴵӊϟⱘѻ∈䞣40m 3/d ˄10,500gpd ˅ˈ݊ᕘϢ݊ᅗᷛޚ8㣅ᇌܗӊⳌৠDŽBW30-400䗮䖛ࡴ㝰䴶⿃ˈ㗠ϡᰃ䗮䖛ࡴ㝰䗮䞣ঞ㒭∈य़ᴹᦤ催ѻ∈䞣ˈᬙ㛑ֱᣕᕜԢⱘ∵ฉ䗳⥛ˈҢ㗠㓈ᣕ䭓ᳳ催ѻ∈䞣ˈᓊ䭓㝰ܗӊᇓੑDŽ䆹ܗӊ䖤㸠य़Ԣˈࡴњ㋏㒳䖤㸠ⱘ㒣⌢ᗻDŽࡴњ㝰䴶⿃ⱘBW30-400ৃՓᮄ䆒䅵ⱘRO ㋏㒳Փ⫼ᇥⱘܗӊˈҢ㗠Փ㋏㒳㋻ޥˈ㡖ⳕᅝ㺙䌍⫼DŽBW30-40098650400˄37˅2810,500˄40˅99.599.01. Ϟ䗄⌟䆩ؐᰃѢབϟ⌟䆩ᴵӊ˖2,000 ppm NaCl, 225 psi ˄15.5 bar ˅, 77°F ˄25q C ˅, pH 8, 15% ಲᬊ⥛DŽ 2. ऩᬃܗӊⱘ⌕䞣ৃ㛑ϡৠˈԚϡӮԢѢ᠔߫ߎⱘ᭄ؐ䍙䖛15%DŽ 3. ᔧѻક䋼䞣ᦤ催ᯊˈѻક㾘㣗ৃ㛑᳝ব࣪DŽ 4. ᳝ᬜ㝰䴶⿃ᇚ᠔㒭ߎⱘ᭄ؐℷ䋳5%ݙDŽFILMTEC 䅵ㅫ᳝ᬜ㝰䴶⿃ⱘᮍ⊩Ϣ݊Ҫॖᆊϡৠˈԧ䆺ᚙ䇋ᶹ䯙㓪োЎ609-00434ⱘ᭛⤂DŽ1. ൟಲᬊ⥛䩜ᇍऩᬃܗӊˈಲᬊ⥛ᣛѻક∈⌕䞣䰸ҹ㒭∈⌕䞣ⱘⱒߚ↨ؐDŽ1 㣅ᇌ = 25.4 mm2. 䆒䅵ܗӊ㋏㒳ᯊ䇋খ㗗䱊⇣∈໘⧚ঞ䖛㾷އⱘ䆒䅵ᇐ߭ˈᑊḍ㒭∈㉏ൟ䙉ᕾⳌᑨⱘಲᬊ⥛䰤ؐDŽ3. 1 䆹ܗӊ䜡ড়݀⿄ݙᕘЎ8.00-㣅ᇌ˄203 mm ˅ⱘय़ᆍ఼DŽ᪡ᵕ䰤x㝰⠛㉏ൟ㘮䝄㛎ড়㝰x᳔催᪡⏽ᑺ113q˄45q C˅x᳔催᪡य़600psig˄41 bar˅x᳔催य़䰡15psig˄1.0 bar˅x pH㣗ೈˈ䖲㓁䖤㸠a 2 – 11x pH㣗ೈˈⷁᳳ⏙⋫˄30ߚ䩳˅b 1 – 13x᳔䖯∈⌕䞣85 gpm˄19 m3/hr˅x᳔㒭∈SDI15 5xܕ䆌␌⾏∃䞣c<0.1 ppma pH>10ᯊˈ䖲㓁䖤㸠ⱘ᳔催ܕ䆌⏽ᑺ95q F˄35q C˅DŽb খ㗗㾘㣗609-23010Ёⱘ⏙⋫ᇐ߭DŽc ᶤѯᴵӊϟˈ␌⾏∃ঞ݊Ҫ⇻࣪ࠖⱘᄬӮᇐ㟈㝰⠛ᦤᮽথ⫳䰡㾷⸈ണDŽ⬅Ѣ⇻࣪⸈ണᰃ䍙ߎ䱊⇣㝰ⱘ䋼ֱ㣗ೈˈᬙ䱊⇣࣪ᄺ݀ৌᓎ䆂⫼᠋⅟ԭ␌⾏∃㾺㝰⠛Пࠡ䗮䖛乘໘⧚ᇚ݊䰸এDŽབ䳔㦋পⳌֵ݇ᙃˈ䇋খ㗗ᡔᴃ݀ਞ˖609-22010DŽ䞡㽕ֵᙃ㝰㋏㒳ޚᡩܹ䖤㸠ᯊˈЎњ䰆ℶ㒭∈䖛⌕∈ކߏᇍ㝰ܗӊⱘ⸈ണˈℷ⹂ਃࡼড⏫䗣∈໘⧚㋏㒳ᰃकߚᖙ㽕ⱘDŽ䙉ᕾℷ⹂ⱘਃࡼ乎ᑣ᳝ࡽѢ⹂ֱ㋏㒳䖤㸠খ᭄ヺড়䆒䅵㾘㣗ˈҢ㗠Փ㋏㒳∈䋼∈䞣䖒ࠄ᮶ᅮⱘ䆒䅵ⳂᷛDŽ㝰㋏㒳߱ਃࡼᓔᴎᑣࠡˈᑨᅠ៤㝰㋏㒳ⱘ乘໘⧚㋏㒳䇗䆩ǃ㝰ܗӊⱘ㺙฿ǃҾ㸼ⱘᷛᅮঞ݊Ҫ㋏㒳ẔᶹDŽབ䳔㦋পֵᙃˈ䇋খ㗗ᷛ乬ЎĀਃࡼ乎ᑣāⱘᑨ⫼᭛⤂˄᭛ӊো˖609-02077˅DŽ᪡ᣛफਃࡼǃذᴎǃ⏙⋫݊Ҫ䖛ЁˈЎ䰆ℶ┰ⱘ㝰⸈ണˈᑨ䙓ܡोᓣܗӊѻ⫳ӏԩさ✊ⱘय़䫭⌕⌕䞣ব࣪DŽਃࡼ䖛Ёˈ៥Ӏ㤤ᣝ✻ϟ䗄䖛Ң䴭ℶ⢊ᗕ䗤⏤ᡩܹ䖤㸠⢊ᗕ˖x㒭∈य़ᑨ䆹30~60⾦ⱘᯊ䯈㣗ೈݙ䗤⏤छ催DŽxछ㟇䆒䅵䫭⌕⌕䗳ؐᑨ䆹15~20⾦ݙ䗤⏤ࠄ䖒DŽxϔᇣᯊݙⱘѻક∈ᑨ䆹ᬒᥝϡ⫼DŽ䗮⫼ֵᙃxܗӊϔᮺ⍺ˈህᑨ䆹ྟ㒜ֱᣕ⍺DŽxབ⫼᠋≵᳝ϹḐ䙉ᕾᴀ㾘㣗䆒ᅮⱘ᪡䰤ؐᇐ߭ˈ᳝䰤䋼ֱᇚ༅ᬜDŽx㋏㒳䭓ᳳذᴎᯊˈЎњ䰆ℶᖂ⫳⠽⒟䭓ˈᓎ䆂ᇚ㝰ܗӊ⍌ֱܹᡸ⎆ЁDŽᷛޚⱘֱᄬ⎆1.5%˄䞡䞣˅ⱘѮ⸿䝌⇶䩴˄亳ક㑻˅DŽx⫼᠋ᑨ䆹ᇍՓ⫼ϡݐᆍⱘ࣪ᄺ㥃ક⍺⒥ࠖᇍܗӊ䗴៤ⱘᕅડ䋳䋷DŽxऩḍय़ᆍ఼ⱘ᳔ܕ䆌य़䰡ᰃ 50psi˄3.4 bar˅DŽxӏԩᯊ䛑㽕䙓ܡѻક∈ջѻ⫳㚠य़DŽ小于2小时)。

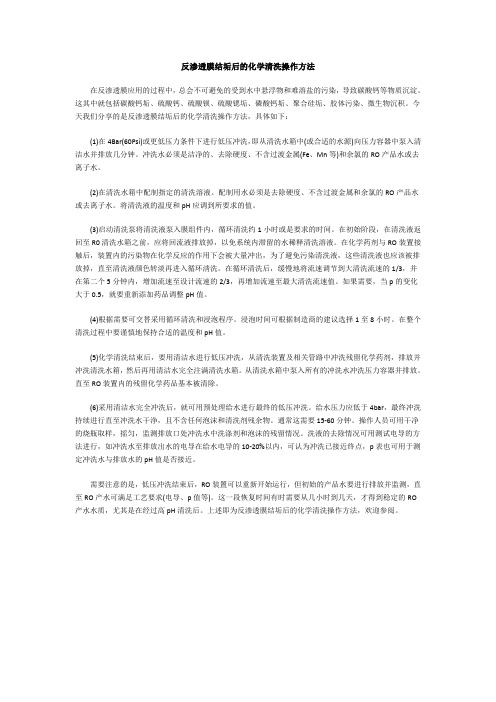

反渗透膜结垢后的化学清洗操作方法

反渗透膜结垢后的化学清洗操作方法在反渗透膜应用的过程中,总会不可避免的受到水中悬浮物和难溶盐的污染,导致碳酸钙等物质沉淀。

这其中就包括碳酸钙垢、硫酸钙、硫酸钡、硫酸锶垢、磷酸钙垢、聚合硅垢、胶体污染、微生物沉积。

今天我们分享的是反渗透膜结垢后的化学清洗操作方法,具体如下:(1)在4Bar(60Psi)或更低压力条件下进行低压冲洗,即从清洗水箱中(或合适的水源)向压力容器中泵入清洁水并排放几分钟。

冲洗水必须是洁净的、去除硬度、不含过渡金属(Fe、Mn等)和余氯的RO产品水或去离子水。

(2)在清洗水箱中配制指定的清洗溶液。

配制用水必须是去除硬度、不含过渡金属和余氯的RO产品水或去离子水。

将清洗液的温度和pH应调到所要求的值。

(3)启动清洗泵将清洗液泵入膜组件内,循环清洗约1小时或是要求的时间。

在初始阶段,在清洗液返回至R0清洗水箱之前,应将回流液排放掉,以免系统内滞留的水稀释清洗溶液。

在化学药剂与RO装置接触后,装置内的污染物在化学反应的作用下会被大量冲出,为了避免污染清洗液,这些清洗液也应该被排放掉,直至清洗液颜色转淡再进入循环淸洗。

在循环清洗后,缓慢地将流速调节到大清洗流速的1/3,并在第二个5分钟内,增加流速至设计流速的2/3,再增加流速至最大清洗流速值。

如果需要,当p的变化大于0.5,就要重新添加药品调整pH值。

(4)根据需要可交替采用循环清洗和浸泡程序。

浸泡时间可根据制造商的建议选择1至8小时。

在整个清洗过程中要谨慎地保持合适的温度和pH值。

(5)化学清洗结束后,要用清洁水进行低压冲洗,从清洗装置及相关管路中冲洗残留化学药剂,排放并冲洗清洗水箱,然后再用清洁水完全注满清洗水箱。

从清洗水箱中泵入所有的冲洗水冲洗压力容器并排放。

直至RO装置内的残留化学药品基本被清除。

(6)采用清洁水完全冲洗后,就可用预处理给水进行最终的低压冲洗。

给水压力应低于4bar,最终冲洗持续进行直至冲洗水干浄,且不含任何泡沫和清洗剂残余物。

RO系统化学清洗指南

RO系统化学清洗指南RO(Reverse Osmosis)系统是一种常见的水处理技术,其通过高压将水通过半透膜,以分离溶解物质和杂质来净化水。

然而,随着时间的推移,RO系统中会积累污垢,这会导致系统性能下降,终影响水质。

因此,定期进行系统化学清洗是确保RO系统正常运转的关键。

以下是RO系统化学清洗的指南,供参考:1.清洗前的准备在开始清洗之前,需要做一些准备工作。

首先,关闭RO系统的进水和出水阀门,以停止水的流动。

然后,将压力释放到零,并将RO系统的各个部件进行检查,确保没有任何损坏或泄漏。

最后,准备所需的化学清洗剂和工具,如溶解化学剂的水桶、刷子、橡胶手套等。

2.清洗化学剂的选择根据RO系统的污染程度和杂质类型,选择合适的清洗化学剂。

常见的清洗剂有酸性清洗剂和碱性清洗剂。

酸性清洗剂适用于去除钙、镁和铁等有机和无机盐类,而碱性清洗剂则适用于去除硅酸盐和有机物等。

3.清洗程序开始清洗程序之前,确保所有的安全措施都得到了遵守,例如佩戴适当的防护手套和眼镜。

下面是一般的清洗程序:a.将清洗化学剂充分溶解在水中,确保其浓度正确。

按照清洗剂提供的指导,将溶液倒入RO系统的进水桶中。

b.打开进水阀门,使清洗剂流入RO系统。

确保清洗液均匀地流经各个部件,如膜、水泵、加热器等。

清洗剂的流量应足够大,以确保在整个系统中保持足够的浓度。

c.让清洗液在系统中停留一段时间,以使其与污垢充分反应。

使用时应避免过度长时间的停留,以免损害膜。

d.清洗过程结束后,打开排水阀门,排放掉清洗液。

然后用清水冲洗系统,以便将残留的清洗剂和杂质冲洗干净。

4.测试和监测在清洗结束后,进行RO系统的测试和监测,以确保清洗效果。

a.使用水质测试仪测量出水水质。

RO系统中的溶解物质和杂质应明显降低。

如果还存在问题,可能需要重复清洗程序。

b.检查RO膜的通量。

清洗后,RO膜的通量应有所提升,以确保其正常工作。

c.观察RO系统的运行状态。

系统应无异常报警和泄漏,并能正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

R O膜化学清洗步骤

一、清洗前的准备工作

1、根据膜污染物确定清洗剂

Na-DDS表示十二烷基磺酸钠盐,又名月硅酸钠。

Na2S2O4表示亚硫酸氢钠;

H3PO4表示磷酸;NH2SO3H表示亚硫酸氢胺。

2、药剂量的计算:

化学清洗药剂量= 药剂溶液百分比浓度×添加的清水量(通常为化学药箱容积)如:配制2.0%的柠檬酸溶液,需要柠檬酸的量=2.0%×2000×1=40(kg)配置药剂用的清洗必须为无余氯的清水,最好采用纯水。

3、药剂的配置:

A、取软化水或纯水对清洗水箱进行冲洗,直至水箱干净。

B、往清洗水箱注满软化水或纯水,如有条件,将水加热至30℃,按水量计

算好药剂加入清洗水箱内进行溶解,如可以,采用泵循环搅拌或直接搅拌,直至药剂完全混合溶解。

C、检测药剂pH值,酸洗药剂pH约为2~3,不要低2,碱洗药剂PH约为10~12左右,不要超过12(柠檬酸调节PH时加氨水调节,氢氧化钠药剂加盐酸调节pH)。

二、清洗步骤

A、准备:将各管路连接好(进水,浓水排放,产水排放),并打开清洗管路上的阀门(应急系统为卸压阀旋转1圈,打开)。

B、排放:启动清洗泵(应急系统为原水泵),将药剂泵入系统内,直至浓水口有药剂流出,初始2分钟内(膜系统较大时,初始时间延长至5分钟)的药剂直接由浓水口排放掉。

C、循环:打开浓水口化学清洗循环阀(应急系统为将浓水管直接放入清洗水箱内),让药剂在系统和水箱内循环,时间约为30分钟。

期间注意检查药剂pH值,如pH值不在范围内,则加药剂适量调整PH。

D、浸泡:停止系统,将药剂保留在膜内部,浸泡2-6小时,严重污染时可浸泡过夜。

E、循环:重新启动系统,然药剂循环清洗30分钟。

F、冲洗:将药剂全部经过系统运行,排放掉。

往清洗水箱内注入软化水或纯水,打开浓水口、产水口排放阀(应急系统则只需将浓水管放入排水沟内),启动系统,对系统进行冲洗,直至浓水口无污染物,pH值为7。

注意:酸洗、碱洗步奏一致,每次换药剂前,需先将系统冲洗至pH为7,才

能换新的药剂进行清洗。

三、清洗注意事项

A、清洗时请注意佩戴防护手套,眼镜,避免直接触碰药剂,一旦直接接触到药剂,及时用清水冲洗接触部位。

B、清洗结束后,测试系统正常运行时的压力及流量,与首次运行数据对比,以查看清洗效果。

四、清洗效果判断

A、产水量恢复至上次清洗后的产水量或接近初次运行产水量。

B、产水TDS明显下降

C、膜前后压差接近初次运行压差或接近上次清洗后的压差水平。

五、清洗效果不明显原因。