LCD工艺流程简介

(完整版)LCD制作工艺资料

LCD 工艺流程简述一、前段工位:涂光刻胶(PR COA )――前烘烤(PREBREAK 曝光(DEVELOP显影(MAIN CURE ——蚀刻(ETCHINGITO 玻璃,并用物理或者化学的方法将ITO 表面的杂质和油污洗净, 然后把水除去并干燥,保证下道工艺的加工质量。

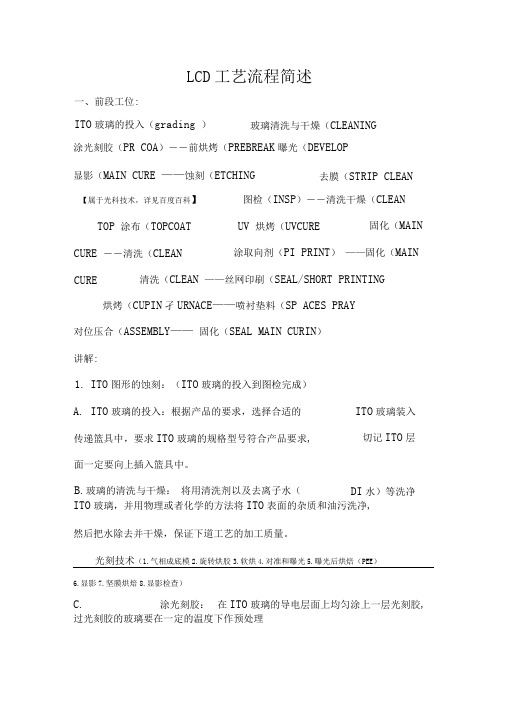

光刻技术(1.气相成底模2.旋转烘胶3.软烘4.对准和曝光5.曝光后烘焙(PEE )6.显影7.坚膜烘焙8.显影检查)C. 涂光刻胶: 在ITO 玻璃的导电层面上均匀涂上一层光刻胶, 过光刻胶的玻璃要在一定的温度下作预处理ITO 玻璃的投入(grading )玻璃清洗与干燥(CLEANING去膜(STRIP CLEAN 【属于光科技术,详见百度百科】 图检(INSP )――清洗干燥(CLEANTOP 涂布(TOPCOATUV 烘烤(UVCURE 固化(MAIN CURE ――清洗(CLEAN涂取向剂(PI PRINT ) ——固化(MAIN CURE 清洗(CLEAN ——丝网印刷(SEAL/SHORT PRINTING烘烤(CUPIN 孑URNACE ——喷衬垫料(SP ACES PRAY对位压合(ASSEMBLY —— 固化(SEAL MAIN CURIN )讲解:1. ITO 图形的蚀刻:(ITO 玻璃的投入到图检完成)A. ITO 玻璃的投入:根据产品的要求,选择合适的ITO 玻璃装入 传递篮具中,要求ITO 玻璃的规格型号符合产品要求,切记ITO 层面一定要向上插入篮具中。

B.玻璃的清洗与干燥: 将用清洗剂以及去离子水( DI 水)等洗净D. 前烘:在一定的温度下将涂有光刻胶的玻璃烘烤一段时间,以使光刻胶中的溶剂挥发,增加与玻璃表面的粘附性。

E. 曝光:用紫外光(UV 通过预先制作好的电极图形掩模版照射光刻胶表面,使被照光刻胶层发生反应,在涂有光刻胶的玻璃上覆盖光 刻掩模版在紫外灯下对光刻胶进行选择性曝光:(如图所示)光致抗蚀剂y涂胶(成ffi )紫外灯显形液漂洗液检谡9显彩t 以正胶为例》 图3光夏印工艺i 要流程F. 显影:用显影液处理玻璃表面,将经过光照分解的光刻胶层除去,保留未曝光部分的光刻胶层,用化学方法使受UV 光照射部分的光刻胶溶于显影液中,显影后的玻璃要经过一定的温度的坚膜处理G. 坚膜:将玻璃再经过一次高温处理,使光刻胶更加坚固。

lcd工艺流程

lcd工艺流程LCD(Liquid Crystal Display,液晶显示器)是一种基于液晶技术制造的平面显示器,已广泛用于电视、计算机显示器和移动设备等领域。

下面将介绍LCD的工艺流程。

1. 制备玻璃基板:首先,将玻璃基板进行清洗和抛光处理,以去除表面的杂质和污垢。

然后,通过化学气相沉积(CVD)方法在玻璃基板上沉积一层透明导电膜,通常使用的是氧化铟锡(ITO)。

2. 制备基板对位:将两片处理好的玻璃基板对位放置在一起,中间用薄膜隔开。

然后,通过加热和压力将两片基板牢固地粘合在一起,形成一个类似于夹心饼干的结构。

3. 制备液晶材料:制备液晶材料需要合成液晶分子并进行纯化处理。

液晶分子通常通过有机合成方法制备,然后使用溶剂将其纯化。

4. 填充液晶材料:将制备好的液晶材料倒入夹在两片基板之间的空隙中。

液晶层的厚度通常是几微米,所以需要通过对基板施加电场或其他方式来调整液晶层的厚度。

5. 封装:将夹有液晶材料的两片基板进行封装处理,防止液晶材料蒸发或受到外界的干扰。

通常使用的封装方法是将基板放在真空环境中,并利用高温和高压将两片基板密封在一起。

6. 制备透明电极:在封装完成后,需要在液晶显示器的顶部和底部分别制备透明电极。

透明电极通常是通过化学蒸镀或物理镀膜方法在玻璃基板上沉积一层薄膜,通常使用的是氧化锡(SnO2)。

7. 制备像素结构:在液晶显示器中,每个像素都由液晶分子和透明电极构成。

通过制备像素结构,可以将每个像素与控制电路相连,并形成液晶显示的图像。

像素结构的制备通常包括光刻、沉积透明绝缘层、开口和填充色彩滤波器等步骤。

8. 封装和测试:在像素结构制备完成后,将液晶显示器进行封装和测试。

封装通常包括将显示器放入外壳中,并与驱动电路和其他部件连接起来。

测试则主要是通过对显示器进行电压和图像的测试,确保其正常工作。

以上就是LCD的主要工艺流程。

通过以上工艺步骤,可以制造出高质量的LCD显示器,并广泛应用于各个领域。

lcd工艺流程

lcd工艺流程液晶显示器(Liquid Crystal Display,LCD)是一种广泛应用于电子产品中的平面显示技术。

LCD工艺流程是指从原材料到最终成品的制造过程。

LCD工艺流程一般包括玻璃基板制备、涂布、曝光刻蚀、封装等多个环节。

下面将详细介绍一下LCD的工艺流程。

首先是玻璃基板制备。

玻璃基板是LCD显示器的主要组成部分,是承载液晶材料和电路的支撑物。

玻璃基板制备一般分为成型、清洗和平整化三个步骤。

成型即将玻璃熔化成具有所需厚度、尺寸和平整度的平板。

清洗是为了去除玻璃表面的杂质和污染物。

平整化则是通过对玻璃基板进行机械加工,使其表面平整度达到要求。

接下来是涂布。

涂布是将液晶材料均匀涂布在玻璃基板上的过程。

液晶材料是LCD显示器的关键部件,决定了液晶显示效果。

涂布工艺包括上料、铺液、匀液、烘干等步骤。

上料是将液晶材料倒入涂布机中。

铺液是将液晶材料均匀铺展在玻璃基板上。

匀液是利用刮刀将液晶材料进行均匀分布。

烘干是利用热风将液晶材料表面的溶剂快速挥发,使其固化成薄膜。

然后是曝光刻蚀。

曝光刻蚀是利用光刻和刻蚀技术将所需图案形成在液晶材料上的过程。

光刻是先将玻璃基板涂覆一层光刻胶,然后投影光源照射光刻胶,形成光刻胶图案。

刻蚀是将暴露出来的部分胶层和液晶材料进行化学加工,形成所需图案。

曝光刻蚀工艺需要高精度的光刻机和刻蚀设备,可以实现微米级的图案制造。

最后是封装。

封装是将液晶模组组装成完整的LCD显示器的过程。

包括液晶模组的加热、固定和密封等步骤。

加热是为了改善液晶材料的性能,提高显示效果。

固定是将液晶模组的各个部件进行组装和固定。

密封是将液晶模组放入密封膜中,进行真空封装,确保显示效果与使用寿命。

总结来说,LCD工艺流程包括玻璃基板制备、涂布、曝光刻蚀和封装等多个环节。

这些环节都需要高精度的设备和技术来保证LCD显示器的制造质量。

随着科技的发展,LCD工艺流程也在不断创新和改进,以满足人们对更高品质和更大尺寸的显示需求。

lcd的工艺流程

lcd的工艺流程LCD(液晶显示)工艺流程是指将液晶分子和导电材料等通过一系列步骤制作成液晶显示器件的过程。

下面将以液晶面板的生产为例,简要介绍LCD的工艺流程。

首先,准备基板。

液晶显示器件的基板可以选择玻璃、塑料等材料,其中玻璃基板在大型液晶显示器件中较为常见。

基板准备通常包括清洁表面杂质、涂覆导电层和栅极层等步骤。

第二步是涂覆ITO(铟锡氧化物)膜。

ITO是一种具有良好导电性的材料,常用于液晶显示器件的导电层。

通过将ITO溶液倒在基板上,并经过烘烤等工艺步骤,可以形成均匀的ITO 膜。

然后,进行涂覆栅极。

栅极是控制和驱动液晶分子的电极,常用的材料有Aluminum或者柔性导电材料。

将栅极材料提供的溶液施加在导电层上,并经过烘烤等步骤,可以形成薄膜栅极。

接下来是涂覆液晶层。

液晶层是液晶显示器件的核心部分,其通过栅极电场的调制来控制液晶分子的取向。

将液晶材料溶液倒在栅极膜上,并经过静电作用或者液晶取向层等辅助调制方法,可以形成均匀的液晶层。

然后进行封装。

将两片涂覆了液晶的基板通过加热封接,同时在其中加入适量的液晶物质,形成一个封闭的液晶显示单元。

封装是确保液晶显示器件能够正常工作的重要步骤。

接下来是分割。

将封装好的液晶显示单元分割成多个小区域,每个小区域对应一个像素。

分割方式通常包括物理分割或者化学裁剪等方法。

然后进行退火处理。

由于液晶显示器件的制备过程中存在较多的热处理步骤,因此退火处理是为了消除由于热处理引起的应力而进行的。

在高温下对液晶显示器件进行一定时间的退火,可以提高产品的稳定性和可靠性。

最后,进行组装和封装。

将液晶显示器件与背光源、驱动电路等进行组装封装,形成最终的液晶显示器。

组装和封装过程包括背光模组的安装、驱动电路的连接和封盖等步骤。

总而言之,液晶显示器件的制备过程包括基板准备、ITO膜涂覆、栅极涂覆、液晶层涂覆、封装、分割、退火处理以及最后的组装和封装。

每个步骤都需要严格的控制和精确的操作,以确保液晶显示器件的质量和性能。

lcd生产工艺流程

lcd生产工艺流程LCD(Liquid Crystal Display)是液晶显示技术的缩写,是一种通过液晶材料与电场结合来产生图像的显示屏幕。

LCD广泛应用于电视、手机、电脑显示器等领域。

下面将介绍一下LCD的生产工艺流程。

首先是基板制备。

LCD显示屏的基础是由玻璃制成的基板。

首先将玻璃制成适当大小的薄片,然后进行清洗、去污和磨砂处理。

接下来,在基板上涂布一层透明导电膜,通常是氧化铟锡(ITO)膜。

这层膜用于对电流的传导,以后将成为LCD的像素点。

然后是涂布对齐剂。

对齐剂是一种特殊的液晶材料,在加热后会自动形成一种有序排列的液晶分子结构。

在这一步进程中,将涂布对齐剂在基板上涂布均匀,确保液晶材料能够正确对齐。

接下来是涂布液晶材料。

液晶是一种特殊的有机分子,呈现液体状态,但分子排列具有一定的规则性。

将液晶材料在基板上涂布,然后经过加热和冷却过程,使液晶分子排列成有序的结构。

然后进行光刻和蒸镀。

在涂布的液晶层上,使用光刻技术将导电膜和液晶层制造成想要的形状。

通过遮光和暴光,可以形成导电线路和电容结构。

接下来,通过蒸镀技术,在导电膜和液晶层上蒸镀一层透明导电层,以增加电导性能。

然后是封装。

将两个基板分别加工成显示器的上下两个部分。

在两个基板的边缘区域上涂布一层密封胶,然后将两个基板紧密地粘贴在一起。

这样就形成了LCD的封装结构。

最后是焊接和封装检测。

将基板和其他组件焊接到一起,如背光源和电路板等。

然后进行封装完整性的检测,确保LCD的质量和性能符合标准。

以上就是LCD生产的大致工艺流程。

当然,具体的工艺流程可能会因不同的厂商和型号而有所不同。

但总的来说,LCD 的生产过程是一个复杂精细的系统工程,需要各个环节的合作和精确程度的控制。

只有这样,才能生产出高质量、高清晰度的液晶显示屏幕。

LCD制造工艺流程

LCD制造工艺流程1. 概述液晶显示器(LCD)是一种广泛应用于各种电子设备的显示技术。

它采用液晶分子在电场的作用下改变光的传播方向从而实现图像显示。

本文将介绍LCD的制造工艺流程。

2. LCD制造工艺流程2.1 衬底制备制造LCD的第一步是制备衬底。

常见的衬底材料有玻璃和有机薄膜。

玻璃衬底采用特殊的工艺处理,以提供平整的表面和良好的光学性能。

有机薄膜衬底则需要通过涂覆和烘烤等步骤来形成。

2.2 透明导电层制备透明导电层是LCD的关键组成部分之一,常见的材料有氧化锡(ITO)和氧化铟锡(ITO)。

透明导电层的制备通常采用物理气相沉积或化学溶液法,以获得均匀的薄膜。

2.3 导向层制备导向层用于控制液晶分子的取向,以确保液晶显示效果。

通常使用聚合物或SiOx膜作为导向层材料。

导向层的制备需要通过涂覆、烘烤和光刻等工艺步骤进行。

2.4 制备液晶层液晶层是LCD的核心部分,其中包含液晶分子。

液晶材料通常是液晶分子和聚合物的混合物,通过涂覆和烘烤等工艺步骤形成液晶层。

液晶层的制备需要控制温度和湿度等因素,以确保液晶分子的排列和取向。

2.5 制备色彩滤光层色彩滤光层用于产生LCD显示中的彩色效果。

在制备色彩滤光层时,需要根据需要制备红、绿、蓝三种滤光膜。

色彩滤光层的制备通常采用染料沉积、光刻和蒸发等工艺步骤。

2.6 制备粘结层粘结层用于将衬底、透明导电层、导向层、液晶层和色彩滤光层粘合在一起。

粘结层的制备通常采用UV光固化胶或热固化胶。

制备粘结层时需要控制温度和压力等参数,以确保各层之间的粘合质量。

2.7 封装封装是LCD制造的最后一步,用于保护LCD结构并提供接口。

封装工艺包括切割、封装、焊接、测试等步骤。

封装的最终产品可以包括显示器模组、电视机、手机屏幕等。

3. 结论LCD制造工艺流程涉及多个关键步骤,包括衬底制备、透明导电层制备、导向层制备、液晶层制备、色彩滤光层制备、粘结层制备和封装。

每个步骤都需要严格控制工艺参数和质量要求,以确保制造出高质量的LCD产品。

LCD工艺流程

LCD工艺流程LCD(液晶显示器)是一种采用液晶技术制造的平面显示器,广泛应用于电视、计算机显示器、手机等电子产品中。

下面是LCD工艺流程的一个简要描述。

1.制备透明导电玻璃基板:首先,通过激光剥离技术剥离玻璃表面的膜层,然后进行玻璃基板的切割、清洗和研磨等处理,最后在玻璃基板上涂布导电薄膜。

2.制备液晶分子玻璃基板:类似于透明导电玻璃基板的制备,涂布上一层液晶分子玻璃。

这种分子玻璃具有特定的定向性,可以使液晶分子在特定电场下排列有序。

3.制备液晶材料:液晶显示器使用的液晶材料一般为有机化合物,通过化学合成和纯化工艺制备而成。

4.渲染薄膜晶体管:在透明导电玻璃基板上制作薄膜晶体管(TFT)。

常用的制作方法有光刻、薄膜沉积、蚀刻等步骤。

5.制备彩色滤光片:通过光刻技术制作彩色滤光片,用于产生红、绿、蓝三原色。

6.涂布液晶材料:将液晶材料均匀涂布在液晶分子玻璃基板上,并加热处理,使液晶材料均匀分布在基板上。

7.压合:将液晶分子玻璃基板和透明导电玻璃基板背面的薄膜晶体管背部粘合在一起,并形成一个密封边缘,以防止液晶材料外泄。

8.填充液晶材料:在液晶分子玻璃基板和透明导电玻璃基板之间加入液晶材料,以形成液晶显示层。

在这个过程中要保证无灰尘和无空泡。

9.完成液晶显示面板:液晶显示面板组装完成后,对其进行光学修正、透视修正、光源等调整,并进行最终测试。

10.封装和组装:将LCD显示屏与LED背光、驱动电路等组件进行组装,形成完整的LCD显示器。

以上是LCD(液晶显示器)工艺的一个简要流程。

从制备基板到涂布液晶材料再到组装封装,每个步骤都需要严格控制参数和质量,以确保LCD显示器的稳定性和可靠性。

同时,这个流程也会受到不同制造商和产品的影响而有所不同。

LCD制造工艺流程

LCD制造工艺流程LCD(液晶显示器)是目前广泛应用于各行各业的平面显示技术。

其制造工艺流程是一个复杂而精细的过程,下面将详细介绍。

第一步:基板准备制造LCD的第一步是基板准备。

基板是一个薄而坚硬的材料,通常由玻璃或薄膜塑料制成。

基板上需要进行切割、清洗和涂层等处理,以确保其光滑和无瑕疵的表面。

第二步:涂布对齐基板准备后,会进行涂布对齐。

这一步骤是将液晶分子沉积在基板上,以形成液晶层。

液晶分子在液态时是有序排列的,通过涂布在基板上并应用电场来调整分子的排列方向。

液晶的特性决定了其在电场下的响应,从而实现了对光线的控制和调节。

第三步:曝光和固化涂布对齐完成后,液晶分子需要通过曝光和固化来固定在基板上。

曝光使用UV光照射液晶层,以使其产生化学反应并硬化。

这样可以保证液晶分子在基板上保持稳定的排布,从而实现更好的显示效果。

第四步:薄膜衬底制备在涂布和固化之后,还需要制备薄膜衬底。

薄膜衬底位于液晶层的上方,用于调节液晶分子的方向和对光的控制。

薄膜衬底通常由聚合物材料制成,通过滚涂、热处理和冷却等步骤来形成。

第五步:色彩滤光片制备为了实现彩色显示,还需要制备色彩滤光片。

色彩滤光片是一种可以选择性地透过或吸收特定光波长的材料。

它通常由染料或色素制成,通过印刷、热时间和硬化等步骤来形成。

第六步:触摸屏和背光源制造LCD时,还需要添加触摸屏和背光源。

触摸屏是一个透明的覆盖层,可以响应触摸操作并将输入信号转化为电信号。

背光源是一种为显示器提供亮度和能见度的光源,通常使用冷阴极荧光灯(CCFL)或LED背光。

第七步:组装和封装在所有组件制备完毕后,需要进行组装和封装。

这一步骤包括将基板、薄膜衬底、色彩滤光片、液晶层、触摸屏和背光源等组件进行精确的对位和组装,然后进行真空封装以保证显示器的稳定性和耐用性。

第八步:测试和质量控制组装和封装之后,制造商会对LCD进行严格的测试和质量控制。

这些测试通常包括外观检查、电性能测试、亮度和对比度测试、触摸功能测试等。

lcd生产工艺流程

lcd生产工艺流程LCD(Liquid Crystal Display)是液晶显示器的简称,是一种利用液晶材料来显示图像的平面显示技术。

下面是LCD生产的工艺流程:1. 玻璃基板制备:首先需要准备两片大型的玻璃基板,一片作为液晶显示面板的正面(TFT面板),另一片作为背面(色彩滤光片面板)。

2. 制作TFT面板:在TFT面板上,首先需要通过薄膜沉积工艺,在玻璃基板上涂覆一层透明导电层(通常是氧化铟锡层),用于传输电流。

然后在导电层上,使用光刻和薄膜沉积等工艺,依次制作薄膜晶体管(TFT)和电路结构。

3. 制作色彩滤光片面板:在色彩滤光片面板上,首先需要将一层有机色彩滤光片涂覆在玻璃基板上。

然后通过光刻等工艺,制作出三原色(红、绿、蓝)的像素点阵。

4. 液晶填充:将两个制作好的玻璃基板中间加上一层液晶材料,并进行密封。

液晶材料是由两层平行的玻璃基板包裹,基板上都有导电层和透明导电物体。

在液晶层内部,每个像素点都有一个类似液态的晶体,有正常、液态、正常三种状态,通过施加不同的电压来控制液晶的状态。

5. 封装:将液晶显示结构加热至封装温度,然后通过化学反应或机械焊接等工艺,将两个玻璃基板粘合在一起,并在侧面密封,防止液晶材料泄漏。

6. 模组制作:将封装好的液晶显示结构整合成一个完整的液晶模组,加入背光源、控制电路和接口等元件。

7. 调试和测试:对液晶模组进行调试和测试,确保其正常工作和质量符合要求。

8. 封装和组装:将调试好的液晶模组封装在塑料外壳中,并进行最后的组装工作,包括安装支架、接口线等。

9. 最后测试和质量控制:对成品进行最后的测试和质量控制,确保产品的性能和质量符合标准要求。

10. 出厂:最后,通过包装和运输等工序,将产品出厂,并投放市场。

以上是LCD生产的主要工艺流程,涵盖了从原材料制备到成品生产的过程。

该流程需要严格的质量控制和技术要求,以确保生产出高质量的LCD产品。

LCD简介和工艺流程

清洗:用清洗剂把液晶盒表面、引 线脚及缝隙的液晶和污物洗掉。 老化:用略高于液晶清亮点的温度 使液晶分子重新定向。 磨边:将LCD在磨边机的转动砂轮上 把引脚线边缘磨出符合标准尺寸的 LCD。

五、 LCD的QC组

电测:加静态驱动波形点亮LCD,检查出不 合格品。电测设备为LCD电测仪,它可对各 种规格的LCD进行测试,主要性能指标包括: 阈值电压的目测 响应特性目测 全显及分显功耗电流测量 各电极之间的短路检查

脱膜:利用喷淋+超声波的冲洗方式(光刻 胶可与高浓度的碱液起反应),把覆盖在 ITO上面的光刻胶反应掉,显露出所需的 ITO图形,至此图案制作就完成了

经过脱膜后,须注意检查图案制作的效果 A:串漏笔(用PATTERN CHECK抽查)。 B:外观缺陷(ITO针孔、走线边缘缺陷等)。 C:用投影仪检查电脚宽度、间距并与图纸 对照,如能进行修补则用激光修补仪进行 修补。

三、 背光源

透射型和半透射型LCD一般都需要加背光源, 常见的背光源有: 1. 电致发光(EL) 2. 发光二极管(LED) 3. 冷阴极荧光灯(CCFL)

四、LCD的视角

视角简单地说就是显示图案能看得清楚的 角度。它是由定向层的摩擦方向决定。 视角以时针的钟点来命名,如6:00视角 , 12:00视角等等。例如计算器一般放在桌上 或拿在手上使用,LCD做成6:00视角最好。

二、显示方式

LCD有三种显示方式: 1.反射型 2.透射型 3.透反射型。 1.反射型LCD的底偏光片后面加了一块反射板, 它一般在户外和光线良好的办公室使用。 2.透射型LCD的底偏光片是透射偏光片,它需要 连续使用背光源,一般在光线差的环境使用。 3.透反射型LCD是处于以上两者之间,底偏光片 能部分反光,一般也带背光源,光线好的时候, 可关掉背光源;光差时,可点亮背光源使用LCD。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2014-12-22

LCD Process Introduction

2014-12-22

Important process (Varitronix)

• 界大玻璃(substrate scribing) 曝光(Exposure) 后洗(Final Cleaning) 擦膜(Buffing) 前清洗(Pre-cleaning) 酸蝕(Etching) 涂感光劑(PR coating) 脫膜(Stripping)

2014-12-22

Screen Printing

1>Spacer Spraying 注意鋪珠密度均勻性 思考問題﹕密度主要是由什么來決定? 2>貼合 注意對位精確性 3>真空裝袋 注意真空度的大小

2014-12-22

Coupling

我們使用的邊框膠水熱固化膠﹐又稱做熱敏膠﹐它是在一 定的溫度下逐漸進行固化的環氧樹脂。 注意事項﹕ 注意固化條件的選擇

偏光片常分為多鹵素和染料系偏光片﹐其類型有透射型﹑反射型和半透半反射型几 種﹕下面以反射型偏光片為例來說明其結構(見下圖)﹕

•

保護膜 粘著劑 支撐層 偏光層 支撐層 粘著劑 反射膜

2014-12-22

簡介LCD的顯示原理(TN)

在光刻有透明電極的兩片玻璃之間夾有几微米的LC﹐通過對上下兩基片上PI磨擦成 90度夾角﹐由于界面對液晶分子的錨定作用﹐使液晶分子沿基片上磨擦紋方向進行排 列﹐從而使液晶分子長軸在上下兩片玻璃之間連續扭曲90度。當自然光經偏光片后﹐ 只剩下光振動方向與偏振軸方向平行的線偏振光通過LC層﹐由于TN型液晶盒﹐其扭曲 的螺距P(液晶分子扭曲360度所需的厚度)與液晶的折射 率各向異性的乘積遠大于可見光 波長λ(即 P* Δ n>> λ, 注盒厚d大致等于螺距P的1/4),則入射光的偏振面會沿著液 晶分子的扭曲方向進行旋轉﹐液晶分子長軸90度扭曲導致90度的旋光。在未加驅動電 壓之前﹐如果上下兩個偏光片的偏振軸正交設置﹐偏振光將隨著液晶分子的扭曲結構 旋轉90度﹐振動方向變成與下偏光片的偏振軸一致﹐因此偏振光可順利通過偏光片﹐ 這時顯示器呈透明狀態。當把驅動信號電壓(U>2Uth)加到需要顯示的電極時﹐該部分 液晶分子(因液晶為P型)長軸方向開始變為與電場平行的方向排列﹐扭曲結構消失﹐喪 失了旋光能力。由于光偏振方向與底偏光片透光軸垂直﹐偏振光無法透過偏光片被反 射或吸收。這樣該顯示電極部分變得不透明﹐呈黑色﹐處于顯示狀態。

封口(End sealing) 入腳(Pinning)

包裝(Packing)

出貨 (Shipment)

2014-12-22

Important option in process

Pre-Cleaning(前清洗) Cleaning is an important option in all process , we should be assure the surface cleaning of ITO glass , 主要注意玻璃的清潔度﹐倘若玻璃清洗不淨﹐PR 與玻璃之間的 粘附能力不強﹐造成后面的感光劑脫落; 主要通過Wettability Test 監控玻璃潔淨度; 主要使用之detergent 為TPS-10 & 鹼(NaOH) . 思考問題﹕1>為什么會在鹼缸之后再使用其他Detergent?? 2>DI water電導率為什么要嚴格控制???

顯影(Developing) 印絕緣膜(HC Offset)

印定向膜(PI Offset) 切割(Scribing) 測試(E-testing)

絲印(Screen Printing)

玻璃燒結(Coupling) 清洗(LC-Cleaning)

入液晶(LC Filling) 貼片(Pol sticking)

絲印(Screen Printing)

• 絲印銀點 銀點內導電珠仔的選擇是 一個主要內容﹕導電珠仔 過大會產生點邊色﹔珠仔 過小又會造成導電不良 • 絲印框膠 注意事項等同于銀點﹐主 要注意網及刮膠下壓量的 問題﹐如果下壓量過大造 成PI壓傷和膠水過肥﹐如 果下壓量過小膠水過淡(或 者銀點過小)。

2014-12-22

PR Coating • 注意事項﹕ • 1>注意PR Coating的效果﹐防止感光劑起彩以及涂布不 均﹔ • 2>感光劑的黏度選擇也是一個比較重要的管控環節

思考問題﹕白點&黑點對后面的影響具體呈現的是什么現 象或者是什么壞品???

2014-12-22

Exposure

• Mask 清潔問題 主要防止Mask受到點 塵以及毛屑污染造成 一些功能性壞品出現 (short) • 能量選擇問題 能量過低或者過高是 兩個對O殘留﹔能量過高 會造成線幼或者斷路

2014-12-22

Developing

• • • • 注意事項﹕ 1>顯影液的選擇 2>顯影濃度的選擇 3>顯影時間的控制(顯影 的基本原理本來是靠感 光劑在曝光過后與鹼反 應速度差而實現的) 思考問題﹕NaHCO3的作 用是什么?

2014-12-22

Etching

• 原理﹕刻去未被感光劑保護的多余的ITO部分﹐留下需要 的顯示圖案 • 注意事項﹕酸蝕液以及濃度的選擇 a.HCl+HNO3 b.HCl+FeCl3(Varitronix的方式) *思考問題﹕FeCl3的作用是什么???

在驅動電壓撤除后﹐由于液晶分子受到取向層表面錨定作用而恢復原來的 扭曲排列﹐顯示器又變得透明。 對常黑(負性)顯示﹐工作原理也一樣。

2014-12-22

簡介LCD的顯示原理(STN)

STN液晶顯示器結構與TN相似﹐但其工作原理與TN完全不同﹔它通過加大扭曲角度 ﹐使其電致畸變曲線變得十分陡峭﹐多路尋址能力得到大大加強。在STN模式中﹐液晶 的扭曲角度為180~270度。而要維持這種高扭曲角度必須在向列相液晶中加入一定含量 的旋光材料﹐使向列相液晶具有本征的扭曲結構﹐即手性向列相。為提高對比度﹐必 須使分子具有一定的預傾角(5~6度)﹐同時由于界面層的液晶分子取向與入射偏振光振 動方向不一致﹐所以入射的偏振光被分解成正常光和異常光﹐這兩種光在液晶中的傳 播速度不同,二者將發生光干涉。此干涉條件既使分子取向發生微小變化也會隨之發生 較大變化。因此STN的閾值特性比TN更加陡峭。 在STN中要尋求Δ nd與偏光片方位角βγ的最佳值﹐使電壓作用引起的分子取向突 變和光學的雙折射巧妙的結合起來。這問題比較復雜﹐在此不作討論。

2014-12-22

Offset

• HC Offset Hardcoating是增加絕緣性﹐ 防止交叉短路 注意事項﹕ HC的厚度及硬度可以直接 決定絕緣性能﹐所以控制 Uv能量及玻璃表面溫度為 本工序重點管控內容 。 • PI Offset PI為定向層﹐它的作用是通 過一定的取向作用使液晶 分子按照一定的方向進行 排列﹐達到取向的效果 注意事項﹕ PI的厚度及其預傾角是本 工序的重點內容

2014-12-22

Stripping

• 原理﹕ 將覆蓋圖案部分的感光劑除去 注意事項﹕ 覆蓋的感光劑能否徹底清除

2014-12-22

Final Cleaning

• 原理﹕ 因為在LCD制作流程過程中對環境及使用之材料的潔淨標 准要求非常嚴格﹐所以在PI Offset前增加此工序﹔ 另外在后洗增加一個浸D2(耦合劑)溶液的過程﹐D2的作用 是增加PI 與ITO 之間的結合能力 。

2014-12-22

End-Sealing

注意事項﹕ 1>UV固化深度 2>UV膠固化能量選擇 3>UV膠對封口處液晶的污染以及UV對液晶的破壞 4>加壓封口壓力的選擇

2014-12-22

LC Cleaning

• 現行使用之清洗劑為141B(CH2FCHCl2) 注意事項﹕ 1>夾縫LC的清潔狀況﹔ 2>清洗劑是否對ITO有破壞作用﹔ 3>超聲波的強度以及是否會造成珠仔移動

2014-12-22

Scribing

原理﹕ 將大的組合按照設計以及客戶要求的大小界成小的cell. 注意事項﹕ 1>界刀壓力的選擇是要根據玻璃的厚薄來進行定義﹐同時需 要注意的是界刀磨損狀況﹔ 2>界玻璃的公差問題(因為這個問題會牽扯到客戶裝機的問題)

2014-12-22

LC Filling

1>原理﹕ 根據內外氣壓差以及毛細管現象實現LC 灌注﹔ 2>Filling 方式的選擇﹕ a.浸入式 b.針注式 Varitronix采用浸入式注入的延伸 3>注意事項﹕真空度的大小 思考問題﹕氣泡是怎樣產生的??真空問題是否完全可以解決 氣泡???

2014-12-22

E-Testing

• 主要對一些功能性壞品進行檢測(包括短路.斷路以及其他) 其測試方法包括﹕ 1>正常測試﹔ 2>高壓測試﹔ 3>PBT測試-----主要針對COG產品﹔ 4>Vision System(二次測試﹐主要針對汽車產品)

2014-12-22

Pol Sticking

2014-12-22

入腳

• 原理﹕ 將LCD假如電極引腳的過程 LCM導通方式分為三種﹕ 熱壓 ﹔導電膠 ﹔ Pin

2014-12-22

包裝 & 出貨

作為一個結尾的工序只要注意對LCD進行保護就可以達到 要求

2014-12-22

-----The End----Thanks for your concern. Nov.11 2005

2014-12-22

Buffing

• Buffing 的作用是在定向層擦出一定的定向溝槽﹐使液晶分 子的長軸方向按照擦膜后定向溝槽的方向有順序的排列﹔ • Buffing 注意事項﹕ 1>定向溝槽的深淺 2>定向角度的選擇(是TN&STN一個最主要的區別) 3>速度快慢有什么影響