热挤压凹模

挤压模具的分类

挤压模具的分类挤压模具是一种用于加工金属材料的工具,广泛应用于汽车、航空航天、家电等行业。

按照其结构和用途的不同,可以将挤压模具分为下面几类。

一、冷挤压模具冷挤压模具是指在室温下对金属材料进行挤压加工的模具。

它主要用于生产形状复杂、尺寸精度要求高的零部件,如汽车发动机缸套、铝合金管材等。

冷挤压模具通常由上下模和芯棒组成,通过挤压机将金属材料挤压至模具腔中,经过一系列工序完成加工。

二、热挤压模具热挤压模具是指在高温下对金属材料进行挤压加工的模具。

它主要用于生产大型、长尺寸的金属材料,如铝合金型材、铜管等。

热挤压模具一般由上下模和加热设备组成,通过加热后的金属材料在模具中受到挤压形成所需的截面形状。

三、异形挤压模具异形挤压模具是指用于加工非圆形或复杂形状的金属材料的模具。

它通常由多个模块组成,每个模块负责加工金属材料的一个特定区域。

异形挤压模具广泛应用于汽车车身、航空航天结构件等领域,能够有效提高生产效率和产品质量。

四、管材挤压模具管材挤压模具是指用于加工金属管材的模具。

它主要用于生产各种规格和形状的金属管材,如铝合金管、不锈钢管等。

管材挤压模具一般由多个模块组成,通过挤压机将金属材料挤压成所需的管状形状。

五、复合挤压模具复合挤压模具是指用于加工复合材料的模具。

它主要用于生产复合材料制品,如碳纤维板、玻璃钢制品等。

复合挤压模具通常由上下模和压板组成,通过挤压机将复合材料与增强材料挤压在一起形成所需的形状。

六、背吹挤压模具背吹挤压模具是指用于加工中空形状的模具。

它主要用于生产中空金属制品,如铝合金箱体、铜合金管等。

背吹挤压模具一般由上下模和背吹设备组成,通过背吹压力将金属材料挤压成所需的中空形状。

七、液压挤压模具液压挤压模具是指采用液压系统作为动力源的挤压模具。

它主要用于加工大型或高强度的金属材料,如船舶结构件、桥梁构件等。

液压挤压模具具有挤压力大、稳定性好的特点,能够满足对金属材料的高强度加工需求。

热挤压模具设计与制造基础

热挤压模具设计与制造基础

热挤压是一种常用的金属加工技术,其需要依靠高温和压力来将金属材料挤压成所需形状,这就需要使用热挤压模具。

热挤压模具的设计和制造是热挤压加工中至关重要的环节,直接关系到加工效率和成品质量。

以下是热挤压模具设计与制造的基础知识。

1. 热挤压模具的种类

热挤压模具根据其结构和用途可以分为以下几类:简单模具、复合模具、角模和弯头模。

简单模具和复合模具适用于各种简单形状的挤压件,角模适用于各种角度的挤压件,弯头模适用于弯曲形状的挤压件。

2. 热挤压模具的设计要点

热挤压模具的设计需要考虑以下因素:挤压形状、材料性质、挤压温度、挤压速度、挤压力度、模具材料、模具寿命等。

其中,最重要的是挤压形状和材料性质,这直接关系到成品质量。

3. 热挤压模具的制造技术

热挤压模具的制造需要采用高精度的加工技术和材料。

制造过程中需要注意以下几点:材料的选择和处理、模具结构的设计和加工、表面处理工艺、热处理工艺等。

这些因素直接影响到模具的精度、硬度和寿命。

总之,热挤压模具设计与制造是热挤压加工中不可或缺的环节。

只有加强对模具设计和制造的理解,才能提高热挤压加工的效率和产品质量。

铝型材热挤压模具标准

铝型材热挤压模具标准

铝型材热挤压模具标准通常参考以下几个方面:

1. 尺寸精度标准:模具的尺寸精度要符合国家标准或行业标准的要求,如GB/T 6892-2015《铝及铝合金挤压型材》中的尺

寸公差要求。

2. 表面质量标准:模具的表面质量要求光洁平整,并排除缺陷如气泡、凹坑、裂纹等,符合产品外观要求。

3. 硬度标准:模具的硬度要符合材质标准或相关技术要求,以保证模具在工作过程中的强度和寿命。

4. 结构设计标准:模具的结构设计要合理,包括模腔结构、进料系统、冷却系统等,以保证挤压过程中的均匀性和稳定性。

5. 材质标准:模具材料应选择高强度、高耐磨、高热稳定性的工具钢或特殊合金钢,以保证模具的寿命和使用效果。

以上标准可以视具体情况进行调整和补充,以满足不同产品的要求。

同时,国际上也有一些相关标准和规范,如ISO 13002:2010《Aluminium and aluminium alloys - Wrought products - Visual method for assessing the effect of surface defects》等。

热挤压——精选推荐

热挤压热挤压时加热温度在毛坯金属的再结晶温度以上,且是三向受压,主要用来制造普通等截面的长形件、棒、管、型材等。

很多材料都可以热挤。

常用的热挤压形式如图1所示。

挤压时,坯料放入挤压筒内,在挤压杆的作用下,当压力超过材料的抗力时,便通过模孔变形,从而获得所需工件的形状。

与冷、温挤相比,热挤时变形力小,变形量大,可挤出很复杂的断面。

但模具要求高,热工件表面粗糙度也大。

(a)深孔反挤压 (b)实心反挤压 (c)空心正挤压 (d)实心正挤压 (e)复合挤压 (f )可分凹模径向挤压1-挤压筒 2-凹模 3-挤压杆 4-挤压杆(凸模) 5-凹模 6-芯棒 7-凸模 8-凹模 9-凸模 10-可分凹模 11-凹模套图1 热挤压的各种形式挤压件可直接作为结构件或者切断后予以精加工作为机器零件。

表1为热挤压用材料和制件用途。

表1 热挤压用材料和制件用途1 挤压比与挤压金属流出速度(1)挤压比的计算与选择棒材挤压时的挤压比按下式计算:220d D m式中,D -挤压筒直径;d -挤压棒直径。

管材挤压时的挤压比按下式计算:()14220+--=s s d d D m式中,0D 、d -分别为挤压筒、挤压管材直径; s -挤压管材壁厚。

(2)挤压金属流出速度的选定热挤压时应变硬化和恢复再结晶软化共同决定了抗力和变形量。

常见的挤压速度列于表2。

表2 挤压金属流出速度挤压流出速度和变形程度等工艺参数最佳配合。

钛合金在700℃-1100℃范围内有足够高的塑性,但是它有粘结模具的倾向,因此要求挤压金属流出速度要大。

采用快速压力机和增加变形程度可增加金属流动速度,但增加变形程度与提高变形速度一样,会引起变形区的热量增加。

因此在低温下挤压重要零件时,对变形程度与流动速度应加以限制。

同时挤压流出速度的下限受毛坯在挤压筒中冷却的限制。

根据挤压变形条件的不同,金属流出速度以不小于500mm/s为宜,见表3。

对强度与塑性有相当高要求的重要零件,钛合金毛坯的加热温度必须在ββα⇔+转变点以下。

连接体热挤压工艺及模具设计

晷 技 网

嘉

连 接 体 热 挤 压 工 艺 及 模 具 设 计

蓄一

王 梅, 田衍震

一

} S P Y - 提供 了借 鉴 。

山东特种工业 集团有 限公 司( 山东淄博

Ho t Ex t r u d i n g T e c h n o l o g y a n d Di e De s i g n f o r t h e Co n n e c t i n g Bo d y

【 A b s t r a c t 】 T h r 0 u g h t h e c o n n e c t i n g p a r t a r e a n a l y z e d , p o i n t e d o u t t h e p a t r s p r o c e s s i n g d i ic f u l t y ,

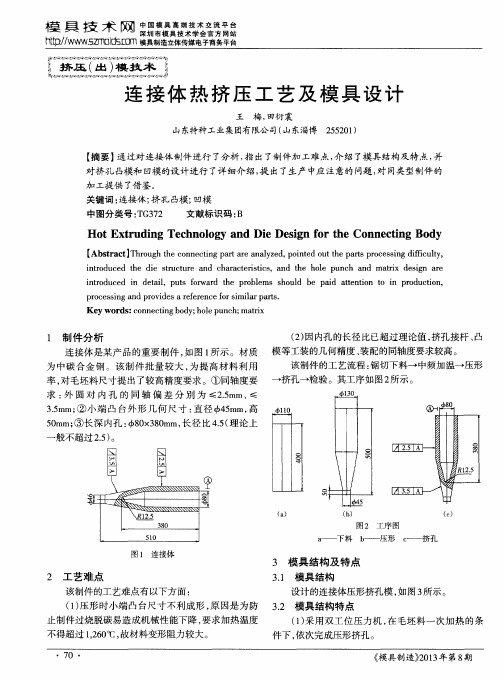

该制件的工艺流程 : 锯切下料一 中频加温一压形

所示。 率, 对毛坯料尺寸提 出了较高精度要求 。① 同轴度要 一挤孔一检验 。其工序如图2 3 . 5 m m; ② 小端 凸台外形 几何 尺 寸 : 直径 ̄ b 4 5 m m, 高

5 0 m m; ③长深 内孔 :  ̄ b 8 0 x 3 8 0 m m, 长径 比4 . 5 ( 理论上

( 2 ) 因内孔的长径 比已超过理论值 , 挤孑 L 接杆 、 凸 l 制件 分 析 装配的同轴度要求较高。 连接体是某产品的重要制件 , 如图 1 所示。材质 模等工装的几何精度 、 为 中碳合金钢 。该制 件批量较 大 , 为提 高材料利用

求 : 外 圆 对 内 孔 的 同 轴 偏 差 分 别 为 ≤2 . 5 mm、≤

挤压工艺及模具 教学课件 贾俐俐 主编 第七章 热 挤 压

(1) 感应加热

图7-6 中频感应加热原理图

(2) 电阻炉加热

图7-7 电阻炉原理图

二、加热缺陷

1.氧化 钢在非保护性介质中加热时会产生氧化,在钢的表面 上生成氧化皮。 2.脱碳 钢在加热时,表面的碳与炉气中的氧结合,使表面层 含碳量降低,叫做脱碳。 3.过热 加热温度过高或在高温下停留时间过长而造成的奥氏 体晶粒过于粗大的现象,称为过热。 4.过烧 当钢加热到接近熔化温度,并在此温度长时间停留, 不但使奥氏体晶粒粗大,同时由于氧化性气体渗入到晶界使晶 间物质铁、碳和硫等发生氧化,形成易熔共晶体,使晶间联接 破坏,这种加热缺陷称为过烧。

一、坯料的加热方法 二、加热缺陷 三、热挤压温度范围的确定 四、钢的加热规范

一、坯料的加热方法

1.火焰加热 它是利用燃料在加热炉内燃烧产生含有大量热能 的高温气体(火焰),通过对流、辐射把热能传递给坯料表面, 通过由表及里的热传导而使金属坯料加热到预定的温度。 2.电加热 电加热是通过把电能转变为热能来加热金属坯料。

14681D7

主编

第七章 热 挤 压

第七章 热 挤 压

第一节 第二节 第三节 第四节 第五节 第六节 第七节 第八节

热挤压概述 热挤压件力的计算 热挤压件的冷却及热处理 热挤压件质量及力学性能

第一节 热挤压概述

1.热挤压工艺与冷挤压工艺相比,具有如下优点 2.与冷挤压工艺相比存在以下不足

二、挤压件图的绘制

1.冷挤压件图的绘制 冷挤压件图是在零件图的基础上考虑到 加工工艺、余量和公差而后绘制的。 2.热挤压件图的绘制 热挤压件图是控制生产过程、设计与制 造模具的依据,热挤压件图是在冷挤压件图的基础上绘制的。

1.冷挤压件图的绘制

图7-5 挤压件图示例

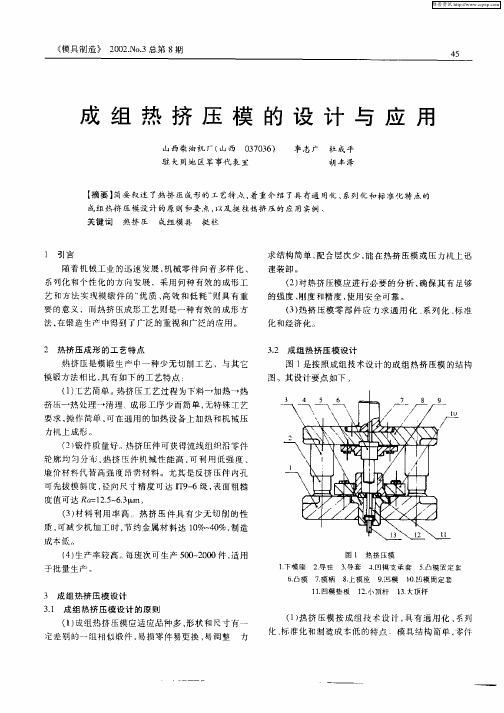

成组热挤压模的设计与应用

挺柱 在 热挤压 成形 中的变形 是 不 均匀 的 。在 热挤

压 时 和 凸模 接 触 的 坯料 端 和 坯 料 的下 端 一样 变 形 极 小 , 难 变形 区 ; 着 凸模下 降 , 难 变 形 区作 用 及 周 是 随 在 围模腔 的限制 下 ,变形 的金 属 不断地 挤 向简壁部 的下 部 ,使 已成形 筒壁 自下而上 作 刚性移 动 ,是 强烈 变 形 区 , 件成形 主要 依靠 这一 过程 , 形 程度最 大处在 锻 锻 变

() 料利 用 率 高 。热 挤压 件 具 有 少无 切 削 的性 3材 质, 可减 少机 加工 时 , 节约 金属 材 料达 1%~ 0 制 造 0 4 %,

成 本低 。

() 4 生产率 较 高。 每班 次可 生产 50 20 0~ 00件 , 适用

于批量生 产 。

1 下模 座 6凸模 2导 柱 7摸 柄

设 计 外 , 应对 凸模 和 凹模 进 行必要 的润 滑 , 坯料 与 还 使 模具 之 间产生一 层 润滑 膜 , 以起 到冷 却模 具 , 便于 坯料 脱模 , 减少 模具磨 损 与摩 擦 , 降低挤 压 力 和有 利于金 属

的流动与成形 的作 用 。

成 组热挤 压摸设 计 的原则 要 点 , 以及挺 拄热挤 压 的应 用实例 。

关键 词 热挤 压 成组模 具 挺 柱

1 引 言

求结 构 简单 , 配合层 次 少 , 能在 热挤 压模 或 压 力机上 迅 速装 卸 。 () 2 对热 挤 压模 应进 行 必要 的分 析 , 确保 其 有足 够 的强 度 、 刚度 和精度 , 用安 全 可靠 。 使 () 3 热挤 压 模零 部件 应 力 求 通用 化 、 系列 化 、 准 标 化 和经济 化。

热挤压的一次成形技术概述

③ 综合挤 压—— 是指金 属流动方 向与 上凸模运动 方 向 成全方位流动 , 图 5 如 所示 。

收稿 日期 :0 6—1 8 20 2—2

41・

维普资讯

辽 宁 省 交 通 高 等 专 科 学 校 学 报

20 0 7拄

的阻力 , 限制它的流动 。比如说 改变 凸模形状 , 金属 在凹 使 模 内实行倾 向性流动 , 最后 再在 金属加 工时解 决。

② 反挤压 时金 属的流动状态—— 对高于直径 的毛坯进 行反挤压 时 '0 始挤 压 阶段 , 形呈稳 定状 态 , 图 8所 网开 变 如 示, 将毛坯分为 A B C三个 区域。其 中 A为粘滞 区域 , 、、 紧贴 凸模上端 , 呈倒锥形 , 区域 内金 属基本 不发生变 形 。B为 强 烈变形 区, 也就 是说毛坯在此 区域 内将发生强烈变形 。当凸

t { _ { 凸{

…

正挤压是指挤压时金 属流动方 向与 上凸模 运动方 向相

,

,

一

致, 图 1 如 所示 。

反挤压是指挤压时金 属流动方 向与 上凸模 运动方 向相

反 , 图 2所示 。 如

.疆鼎黧 j嚣 撼越 茸“

、

鞠矧 崩崩

图 5 ห้องสมุดไป่ตู้合挤压

图6 坐标 图

、

坯料

… 一 、

\

¨ /

,

{

一 一\ 爿

~ … 、

.

毛坯

、

.

掺

/ 、 、

① 轴 向挤压——指金属流动方 向与 上凸模运 动方 向平 行, 是最常见 的热挤压工艺 , 又分为正挤压 、 反挤压和复合挤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第七章 热挤压

热挤压的基本形式

第七章 热挤压

第二节 热挤压坯料的加热

挤压前对坯料进行加热的目的:提高金属的塑性、降低变形 抗力、使金属易于流动,并使零件获得良好的组织性能。 一、坯料的加热方法

1、火焰加热 利用燃料在加热炉内燃烧产生含有大量热能的高温气体,通过 对流、辐射把热能传递给坯料表面,通过由表及里的热传导而使金属坯料加热 到预定的温度。 燃料种类:固体燃料(煤、焦碳等)、液体燃料(石油等)、气 体燃料(天然气、煤气等)。 优点:燃料来源方便、加热炉造价较低,对坯料适应性广等。 缺点:劳动条件较差、加热速率较慢、加热炉温度难以控制,还生产较大的金 属烧损,对环境也有较大影响。

电阻加热炉的加热温度受电热体的限制,热效率比感应加热低得多,加热 速率也较慢。但它对坯料的适应性非常广,特别是适应加热有色金属坯料。另 外,该法也可以采用保护性气体实现少无氧化加热。

第七章 热挤压

二、加热缺陷

1、氧化 钢在非保护性介质中加热时会产生氧化,在钢的表面上生成氧化皮。 降低挤压件表面质量、嵌在挤压件中形成凹坑,造成金属烧损。 措施:快速加热、控制炉内气氛或保护性介质。 保护性介质分为:气体保护介质(纯惰性气体)、液体保护介质(玻璃熔体)

第七章 热挤压

1、开始挤压温度的确定 就提高金属的塑性和 低变形抗力而言,钢的热挤压开始温度越接近 固相线越有利,但加热温度过高会出现过热、过 烧缺陷。因此,碳钢的开始挤压温度应低于碳碳平衡相图固相线150-250℃。此温度下,钢的 组织为单相奥氏体,塑性好,变形抗力,易于较 大程度的挤压。

2、结束挤压温度的确定 在确定结束挤压温度 时,既要保证钢具有足够塑性,又要使挤压件能 够获得良好的组织性能。为了保证完全再结晶, 使挤压件获得细晶粒组织,钢的结束挤压温度应 高于其再结晶温度。

4、过烧 当钢加热到接近熔化温度,并在此温度长时间停留,不但使奥氏体 晶粒粗大,同时由于氧化性气体渗入到晶界使晶间物质Fe、C元素等发生氧化, 形成易熔共晶体,使晶间联接破坏,这种加热缺陷称为过烧。

坯料一旦过烧,只能报废。

5、开裂 坯料内部的温度差会导致温度应力,并且只有当坯料的断面出现温 度梯度且处于弹性状态时,即坯料温度低于550℃时才会出现温度应力。当温 度应力超过该温度下的抗拉强度时,就会产生裂纹,即加热开裂。

第七章 热挤压

2、电加热 电加热是通过把电能转变为热能来加热金属坯料。常见的方法有: 感应电加热、接触电加热和电阻炉加热等。

(1)感应电加热 将金属坯料置于交变电场中,在坯料内产生感应电流而达到 加热的目的。

特点:加热速度快、氧化烧损少(少于0.5%)、热效率高、炉温可控易于实 现自动化加热。

加热电源分为工频(50Hz)、中频(50-10000Hz)和高频(10000Hz以上)三种。

第七章 热挤压

第七章 热挤压

四、钢的加热规范

钢的加热规范,是指钢料从装炉开始到加热完了的整个过程,对加热炉温 度和钢料随时间变形的规定。

包括:加热速率、加热温度、加热时间和保温时间等内容。 制定加热规范的原则是:在保证坯料不会开裂的条件下,加热速率越快越 好,加热时间越短越好。 感应加热是坯料通过电流自身发热的,其温度应力很小,一般不会出现开 裂。这里指的加热规范主要是火焰炉的加热。

第七章 热挤压

(1)对于截面直径小于120mm的碳钢和合金钢,不存在开裂危险,可以炉子的最 大加热速率加热,直到开始挤压温度。一般的加热时间可用下式计算:

t=(0.4-0.6)d 其中,t为加热时间(min);d为钢料直径或为非圆截面坯料的最短边长(mm)。

(2)对截面直径大于120mm的碳钢和低合金钢,加热一般分为两段进行。室温至 800℃必须缓慢加热,加热时间可按t=0.4d计算;在800℃左右保温一段时间, 使之均匀热透,然后再以较快的速率加热至开始挤压温度,其加热时间可按 t=(0.2-0.3)d计算。

和固体保护性介质(玻璃粉等)。

2、脱碳 钢加热时,表面的碳与炉气中的氧结合,使表面层含碳量降低。 含碳量越高越容易脱碳。 措施:与防止氧化的措施相同。

第七章 热挤压

3、过热 加热温度过高或在高温下停留时间过长而造成的奥氏体晶粒过于粗 大的现象。

对于过热不严重的钢,通过大变形量的锻造可以得到改善。如果热挤压件 冷却后仍然是粗晶粒的过热组织,可以采用正火处理来加以纠正。

第七章 热挤压

本章主要介绍热挤压坯料的加热、热挤压的润滑、模具结构 及材料、热挤压件的冷却及热处理等。

第一节 热挤压概述

热挤压是将材料加热到再结晶温度以上的某个温度进行的挤压。

1、热挤压与冷挤压相比,具有以下优点 (1)热挤压时金属塑性好,降低变形抗力,总挤压力大大下降; (2)热挤压时可以连续成型,有利于提高生产效率。

集肤效应:当坯料进行感应加热时,内部产生的电流密度是断面分布是不 均匀的,中心电流密度小,表层电流密度大。

当加热频率增加时,可以提高加热的剧烈程度,但加热层的深度减少。因 此,加热大直径的棒料要采用较低频率的感应加热炉。

第七章 热挤压

(2)电阻炉加热 利用电流通入炉内的电热体所产生的热量,以辐射与对流传 热的方式来加热金属坯料。其加热的形式与火焰加热类似。

加热速率越快,坯料截面尺寸越大,导热性能越差,则温度应力越大,开 裂的危险性也越大。

第七章 热挤压

三、热挤压温度范围的确定

热挤压温度范围,是指开始挤压温度与结束挤压温度之间的一段温度区间。 确定热挤压温度范围的基本原则: (1)在热挤压温度范围内金属应具有良好的塑性和较低的变形抗力; (2)能挤压成形具有良好组织性能和力学性能的工件; (3)热挤压温度范围尽可能宽一些,以便在一次加热后完成数道变形工步,以 提高生产效率。

第七章 热挤压

2、热挤压与冷挤压相比,存在以下不足 (1)由于热挤压在较高的温度下成形,对模具材料的耐热性提出 了较高的要求; (2)热挤压件的表面质量不佳,尺寸精度较低; (3)热挤压后,工件必须进行热处理。

热挤压工艺的主要过程:坯料制备→坯料加热→挤压成型(预成 形、终成形)→后续工序(冲孔、校正或精压) →挤压件热处理→ 表面处理→精加工。