基于ANSYS workbench的车轮疲劳强度分析

基于ANSYS的车轮强度分析与寿命预测

【bt c】 ycni r gh eetf os n f net hlm dl wela e utsg ! A s atB s en ef cobl ad ag,e o oeo hecrb bi ui r o d i t f t l hw e f t l n

中图分 类号 :H1 ,P 9. 文献标 识码 : T 6T 3 1 7 A

1 引言

随着经济的飞速发展 , 国民生活水平不 断提高 , 汽车在国民 生活 中已经成为 了一种不可或缺 的代步工具 。 车轮作为汽车的动 力传递装置 , 对汽车的使用起着至观重要 的作用。 然而 , 传统的车

轮产品设计有一定的局限性 : 设计周期长; 必须有实物 , 才能在试

针对这种情况 , 应用有限元分析软件 A S S在车轮图纸设 NY , 计完成后 , 建立包含加载轴与连接螺栓 的整体模型 , 综合考虑螺

3 , . =  ̄ P d 1。 M= o2 32 。 栓预紧力以及法兰盘的作用效果 , 并通过旋转加载模拟试验台架 / 0 并由公式[ K O x0 计算得到螺栓预紧力为 P= 9 4 N 建立加载轴和螺栓的车轮钢圈有 限元模 型, 加载轴长 0 m, . 5 的工作情况 , 这样就避免 了钢圈单独加载而出现的问题。对模 型

而这些 因素, 往往对车轮的寿命有着举足轻重的影响。

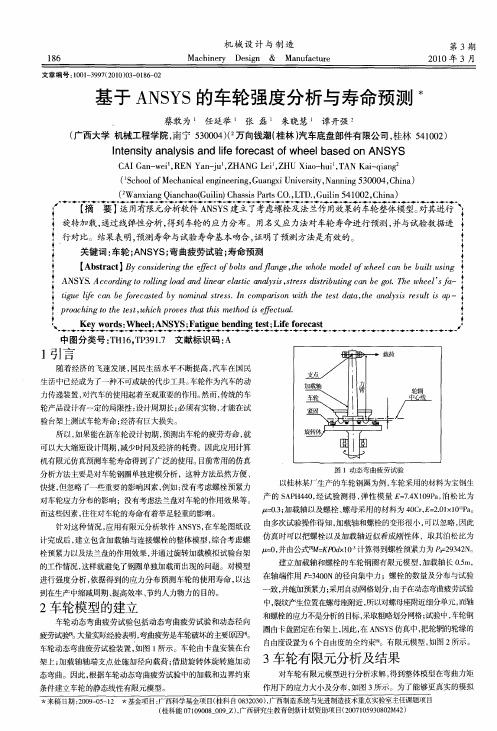

图 1动态 弯 曲疲 劳试 验

以桂林某厂生产的车轮钢圈为例 , 车轮采用的材料为宝钢生 产的 S P 4 0 经试验 测得 , A H4 , 弹性模 量 E 7 X 0 P , = . 19 a泊松 比为 4

= .; 0 加载轴以及螺栓 、 3 螺母采用的材料为 4 C ,= .1 l“ a 0 r 2 xO P 。 E 0 由多次试验操作得知, 加载轴和螺栓的变形很小 , 可以忽略 , 因此 仿真时可以把螺栓以及加载轴近似看成刚性体 ,取其泊松比为

联合ANSYSWORKBENCH和DESIGNLIFE进行疲劳分析

联合ANSYSWORKBENCH和DESIGNLIFE进行疲劳分析疲劳失效是机械零部件失效的主要形式。

如何对这些结构进行有效的疲劳分析,引起了很多产品设计工程师的关注。

对于一般零部件的疲劳分析,并没有理论公式可以解决,几乎都是依据有限元技术以及疲劳分析技术。

因此联合有限元分析软件和疲劳分析软件,对这些零部件进行疲劳分析,是解决这类问题的有效途径。

ANSYSWORKBENH是世界上著名的以多物理场分析为特色的有限元分析软件,而DESIGNLIFE是NCODE公司的功能强大的疲劳分析软件。

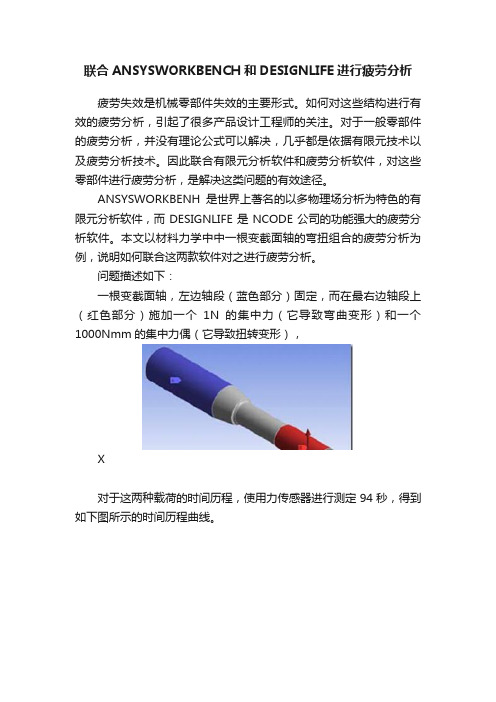

本文以材料力学中中一根变截面轴的弯扭组合的疲劳分析为例,说明如何联合这两款软件对之进行疲劳分析。

问题描述如下:一根变截面轴,左边轴段(蓝色部分)固定,而在最右边轴段上(红色部分)施加一个1N的集中力(它导致弯曲变形)和一个1000Nmm的集中力偶(它导致扭转变形),X对于这两种载荷的时间历程,使用力传感器进行测定94秒,得到如下图所示的时间历程曲线。

上图中的红色曲线图反应了集中力随时间的变化规律,横坐标是时间,单位是秒,这里测试了94秒。

而纵坐标是载荷的大小。

从图中可以看出,最大的载荷是18KN左右,而且也可以看到,载荷的变化很不规则,并非理想的循环方式。

而蓝色曲线反应的是集中力偶随时间变化的规律,其幅值在-2717到2834之间改变。

该轴的材料已经给定,是碳钢SAE1045_390_QT.现在要求对该轴进行疲劳分析。

使用WORKBENCH和DESIGNLIFE对之进行疲劳分析,分为两步。

第一步是在WORKBENCH中建立有限元模型,并分别施加集中力和集中力偶,通过计算,得到两种情况的米塞斯应力,这相当于两种工况,这样可以得到ANSYSWORKBENCH的结构分析结果文件*.rst.第二步在DESIGNLIFE中进行,首先根据疲劳分析的五框图,构造疲劳分析流程,然后分别设定各个框图的属性,即有限元结果文件,载荷文件,材料文件,疲劳分析选项,然后启动分析,通过后处理以查看轴上各点的疲劳寿命。

基于ANSYS Workbench的重卡前轴的强度分析及疲劳寿命预测

1 = 一+ +1

上 1

( 2 )

受 了不 同路 况及 程 度 的交变 载荷 , 易出现 疲劳 裂纹 , 以 致 结构 失效 ,而 结构 失 效轻 则零件 损坏 ,重则会 出现 人 身生命 危 险 。因此 ,对 前轴进 行 强度 以及疲 劳 寿命 等进

此工 况为汽 车满 载紧 急制 动 时的 工况 ,前轴 受 力为

垂 直作 用 力和纵 向制 动力 组合 作用 。此 时前 轴所 承 受的

垂 直方 向反 力为 :

z = m ( 1 )

移系数可达1 . 6 ,尤其下坡紧急紧急刹车时,前轴将承

受汽 车 整 车 负荷 的2 / 3 。在汽 车实 际 行驶 中 ,前 轴 作为

( 3 )

形,得到前轴的应力应变分布云图,并应用第一强度理

论对 其进 行校 核 ,校核 其在 各种 工 况下 的强 度 ,并进行 了疲 劳寿命 分析 。

1 . 2 超越不 平路 面工 况

此 工况 为汽 车越 过不平 路面 时, 前轴 受 力为 最大 垂 直动 载荷 :

1 前轴的受力分析

张 新‘ ,王正祥’ ,牛家忠 ,樊大伟。 ,卢 宇’

ZHANG Xi n ,W ANG Z h e n g . x i a n g ’ ,NI U J i a — z h o n g ,F AN Da . we i 0 ,L U Yu 1

( 1 . 安徽理工大 学 机械工程学院,淮 南 2 3 2 0 0 1 ;2 . 安徽安凯福 田曙光车桥有 限公司 技术 中心 ,合肥 2 3 0 0 5 1 ;

间 的关 系 。 风机 叶 片 角在 1 2 . 5 。 时 ,如 图3 ( a ) 所 示 ,效 率 T l 在 额 定频 率5 0 H z 处最 大 ,改变 风机 叶 片角 为 1 3 . 5 。 时 ,如 图3 ( b ) 所示 , 风机 的最 高 效率 落在 5 0 H z ~ 4 5 Hz 区

ANSYSWORKBENCH疲劳分析指南第二章

ANSYSWORKBENCH疲劳分析指南第⼆章ANSYSWORKBENCH疲劳分析指南第⼆章2.1 基本情况进⾏疲劳分析是基于线性静⼒分析,所以不必对所有的步骤进⾏详尽的阐述。

疲劳分析是在线性静⼒分析之后,通过设计仿真⾃动执⾏的。

对疲劳⼯具的添加,⽆论在求解之前还是之后,都没有关系,因为疲劳计算不并依赖应⼒分析计算。

尽管疲劳与循环或重复载荷有关,但使⽤的结果却基于线性静⼒分析,⽽不是谐分析。

尽管在模型中也可能存在⾮线性,处理时就要谨慎了,因为疲劳分析是假设线性⾏为的。

在本章中,将涵盖关于恒定振幅、⽐例载荷的情况。

⽽变化振幅、⽐例载荷的情况和恒定振幅、⾮⽐例载荷的情况,将分别在以后的第三和四章中逐⼀讨论。

2.1.1 疲劳程序下⾯是疲劳分析的步骤,⽤斜体字体所描述的步骤,对于包含疲劳⼯具的应⼒分析是很特殊的:模型指定材料特性,包括S-N曲线;定义接触区域(若采⽤的话);定义⽹格控制(可选的);包括载荷和⽀撑;(设定)需要的结果,包括Fatigue tool;求解模型;查看结果。

在⼏何⽅⾯,疲劳计算只⽀持体和⾯,线模型⽬前还不能输出应⼒结果,所以疲劳计算对于线是忽略的,线仍然可以包括在模型中以给结构提供刚性,但在疲劳分析并不计算线模型。

2.1.2 材料特性由于有线性静⼒分析,所以需要⽤到杨⽒模量和泊松⽐:如果有惯性载荷,则需要输⼊质量密度;如果有热载荷,则需要输⼊热膨胀系数和热传导率;如果使⽤应⼒⼯具结果(Stress Tool result),那么就需要输⼊应⼒极限数据,⽽且这个数据也是⽤于平均应⼒修正理论疲劳分析。

疲劳模块也需要使⽤到在⼯程数据分⽀下的材料特性当中S-N曲线数据:数据类型在“疲劳特性”(“Fatigue Properties”)下会说明;S-N曲线数据是在材料特性分⽀条下的“交变应⼒与循环”(“Alternating Stress vs. Cycles”)选项中输⼊的。

如果S-N曲线材料数据可⽤于不同的平均应⼒或应⼒⽐下的情况, 那么多重S-N曲线也可以输⼊到程序中。

基于ANSYS的车轮参数化设计与疲劳后处理研究

络线修正 平均应 力 的影响 , 得 到许用应

力 和安 全 系数 。

懈

5 结 语

利用4 种 多轴疲 劳评定 方 法对车 轮

0

0 . 5

1 . 0

1 . 5

2 . 0

2 . 5

0

0. 5

1 . 0

1 . 5

2 . 0

2 . 5

辐 板 区 域进 行疲 劳强 度 分 析 与 比较 表

械T业 出版社 , 1 9 9 7:6 5 —8 0 . a n d a n t e r n a t i n g s t r e s s l M J N e wYo r k :Mc g r a w 1 9 5 9 :1 4 5 — 1 6 9 . 版 社 ,1 9 8 7.

[ 6] 比尔格 尔.机 械零 件强度 计算 手 册 [ s] .J 匕 京 :机 械 l : 业 出

定差异 。 Mi s e s 平均 主应力 法 与应力 分

图6 不 同 方 法 得 到 的 辐 板 安 全 系 数 图

表1 不 同方 法得 到 的 最 小 安 全 系数

量 中考虑 平均应 力 的影响 方法评定 的最 小安 全系数 略 偏 于保守 ;S i n e s 等效平均应 力方法评定 的最小安全 系 数略偏于危 险值 。 UI C多轴 化单轴法 , 利用结构 产生疲 劳裂纹 的 方 向与最 大主应 力 方 向相 互 垂直 的原 理 , 物 理 意 义更 为 明确 , 应 为优选 方 法 。

从 图7 和表 1 可 以看 出各种评 定方法评定 的辐板 区 域 的安全 系数分布趋 势基本 一样 , 危 险 区域 分布一致 , 但最小 安全 系数存在一定 差异 。 从式 ( 5) 一 式( 8) 可 以

ANSYSworkbench教程—疲劳分析

第一章简介1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σmax-σmin)平均应力σm定义为(σmax+σmin)/2应力幅或交变应力σa是Δσ/2应力比R是σmin/σmax当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σm=σmax/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

基于ANSYS的火车车轮静强度及疲劳强度有限元分析

2019年14期创新前沿科技创新与应用Technology Innovation and Application基于ANSYS 的火车车轮静强度及疲劳强度有限元分析童乐,刘学华,张艳,钟斌(马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)前言车轮是轨道交通车辆走行部分中关键零部件之一,承受着来自多方面的复杂的应力作用,例如,车轮、车轴是通过过盈配合的方式压装成轮对,轮轴装配部位不可避免的会产生应力作用,形成轮轴装配应力,在轨道交通车辆实际运行过程中,由于运行线路地形复杂,车轮承受着不同工况下轨道对其赋予的不同形式的动态载荷,形成复杂的动态应力。

不仅如此,车辆频繁的启动、刹车制动、拐弯、上坡等行为也对车轮所受到的应力作用产生很大影响。

当前,高速度、大载重是轨道交通车辆快速发展的方向,轮轨之间的作用力也随之不断增长[1-2],因此车轮承受的应力作用变得更加复杂,车轮的设计强度很可能无法满足实际使用要求,车轮疲劳损伤等运行可靠性问题日益凸显。

因此,车轮在最初的轮型设计阶段有必要开展结构适用性分析,对车轮的设计强度进行校核[3-4]。

文献[5]仅对车轮的静强度做了分析,且其车轮为直辐板,本文研究的车轮采用的是S 型辐板。

目前,车轮强度校核主要是指依据UIC5l0-5标准和BS EN 13979-1标准进行车轮静强度和疲劳强度的校核分析,标准主要内容大致相同,对车轮在实际运行线路中普遍存在的直线工况、曲线工况和道岔工况进行了相关描述,并给出了对应不同工况所施加载荷大小的计算方法以及施加位置,同时对车轮有限元分析结果评价准则和方法也做出了规定[5-6]。

本文以典型的货运铁路车辆非动力整体车轮为研究对象,应用有限元仿真软件ANSYS 建立磨耗到限车轮的有限元模型,依据相关标准给出的载荷计算方法、施加位置和计算结果评定准则,建立车轮的静强度和疲劳强度校核有限元计算模型,获得不同工况下车轮的应力分布情况,对静强度和疲劳强度进行校核分析,为轮型设计提供依据。

ansysworkbench疲劳分析实例.

ANSYS作业A12Shape fMCf 作业M2-科标• n ・8・爲 I H ta»T«VK«VQ»|CMMi fl A ・・・・««*»・• ■4M ・》n ・w* 11 «O mtl 辽■■■« ruOf A*m«a« N4MMV»t«W、、SMprnndrrULU台 ngB- ftff ・Qe"T » Roa Hit ・..“ fl幵文trcoMio<R r.4・"4 VHUMKllAug ft W屮*■ -oect ••人 SW .quwotfuma.rvtt AfiBtap^IB•c碎#…<kSNV、V>NV&rrm 卜却•…sASNVJ>V>4・Man“Man tAN、、、■ htiffurenmnnwilr111 v>«r«nie*ii«-» n. • JLMtfltcrf C^Mflcal Suppovl fliU i£ ttV neiHah- Ftica'. AiWa Ftec^ VariOiy* …作稅 1・・MA ・4M(LKXA*«W - qF**Hwl»WRWShvr徉曲A2■求解&浸Ahl"、*,•1C1T RMB » taMTl ► Sivwn > CqutvalaiM (wvi Miaea)^19 RUB » bnMrt > EWofnwttotv > ToM,Sftvr Ander…•作业M2-过稈a A rtiH arMmnvic $4・4i ASF «■■,・・・入个Met*.・E — - j 」:dl<S$Mpennder伊也Ud 乂獰设JF・ MAWiguf io«iO.Atfr Wxi &n.AN、'30 AM* > taBvri > FatoQue »Tool-KOMMBeai T«ii9MToarau :« 4xa<cia» w・ n・>■WfH» «<U*N r*Fe« toeM«g)a 埶re«re»dkm*ivO)•事■■劝*U豪■三・*«Me力・«》<宸型•Mm 力■比■・• MFttIvwTocWWAV:2&«A -teieerWB>hrw1 >FBttgu«»SsMrFBcm.- M EMMti of -Sinrr Factor" : »I« 4 泠・** R «-»7.・人・"*•"»叶・・(«片«・{0:• RMI > Inwtl > Pfligu* > FMI QM SxWrtv • U OKM» o< Fwgue Seraflivnv* A a;一个•牛«♦«**—J为£& 个2如1»23坟力沖 *■人«化《«为29»(个Shape AMer 伊也求棹世JP AN、Y、Sh^pr FMrr frg、2 -求解粒ifAN、Y、Shape Mcffr曲Al金■求揮设貝AN、Y\-―nSh^fMer 作业A、2—求解设贯AN、、、■'『•aAW"、AN、Y、Shape fMCf* • A占Jt ・AA4i ■用 F —lgtervMho” .ff业A\4毎果AN"、AN、'、• AfljhBlXlj»* -aaMyF«Mr-\Sftvrnnder徉业A 、2-站杲ShapeMef 伊敗e •廊• ArfcHBOiKI t« ««««?! W%R uav^iorwntwBentttTMaM smatvm;・ nu«xM<«ftViiavMorM^nHK ;*«vj«0n4ir«s«« 什iu*H ・E ・n 给I• Aif>Hai>l<Mll («J9 ^BuMiexlncMMfton*. Ua.KHittttKVIffl■■ ■" ■ ... ............................ .... +0b«M«tSMwAnrfer伊火強•網P Sftver^uotr作嵌22■帘杲AN、、\—I■一徉业A2-求解设買AN'Y、• */•ViM^nn*r齐业A 、2 -求解设SPAN"730 Highlit ・e nMon torBnsti3*.nn*wiMrt > Fflttgua * f MIOM Tool• ■AR .t MflUBKwiajfth HMM 的任■««, Its 幻Kfa 从*ft WMC.it H ・artHi>*iaw*ii»E4・》«ns •・H*:33^ 9曳■诺« ft ■ •—'ICMft 鼻斤任 aifi vnfitt tAMmctoviMsnM^ Xl*K »• M CtoWM flVT M U" au ;址 NX 0«o ・aia 刊 Mttffit 件押住tt«fU■肿IKMCW •纲小4)|1«»甘阿供《*・《)虫・・ -亂決HMJbfUIE 为恻亦《祕..Shape ^Mler 作曲A、S ■求借潑贯» M FMigu* Tool * Aft *(tC); -FeHouoSenattvKTRMB » In Mf1» Pittgu* >Xr “<3•世良一节*不••化•《为K(2 S«A*2»ANbn 个*人*事《«<址■*^200%惆3力为gOH),SAvrnn*r AN"、小'.KOMMeei F«it*MiMraum: 0i«AOlmn・«U*・tZ«gR—■ SJtl Vs ia»M« 力Jti ■HaH 比It (•«・■•••■ fOM«Mn««««・» •疙〃•氏4・ M. 3T « CMii 4为M C* XfUI*ie・ Oo—■ -.f gzaiMS;■k・A«*F“飞T. RWr kwi' f<buvt L**<Shape• U CMMii ot 'Bitvrr f>«ctar"t u:AN、SAvrAider 律业A12-*算设JPAN、V・八《• *・*SarMyFwtar:a• U DHadB oi Vn:<4.■人■««}鼻ftolTMow MMI N :MM f iRari» Moua > MvWw Mm •・r・ugu・YMi«j»««(«n. 44MA««IUB事・《xHlitr t n E・Q»・:MB • imn ■ wtQuv» vifiMi* MoMMnSftVxAnrtrr作WA、2■求解设嫁AN 、Y 、• U PffMr 9l ~ Damoft MMrte ' V P: 却«»« 计*• g*9n 4 力900® Sftvcrnnder ff业A、2-帘杲- -Uto".• n FMigM Tool Akffi *(Ht) J-gma^ far :-RMB > mwrl > Pfllout > D«iMO0 UatrliS^VK 件歧A、2.结杲AN 、、7• AnA^adi «ii 44 AimA«>Fn« ± ** -3«MV MW"。

基于ansys workbench的赛车车轮疲劳仿真分析

10.16638/ki.1671-7988.2020.01.035基于ANSYS Workbench的赛车车轮疲劳仿真分析夏衍,陈双贺,田朔源,杨帆,修浩然(辽宁工业大学汽车与交通工程学院,辽宁锦州121001)摘要:赛车车轮是车辆承载的重要安全部件,行驶过程中,赛车车轮承受来自路面不同幅值、不同频率的激励除受垂直力外,还受因车辆起动、制动时扭矩的作用,转弯、冲击等来自多方向的不规则受力。

高速旋转的车轮直接影响车辆的平稳性和操纵性。

文章以Wonder7号铝合金车轮为研究对象,在CA TIA中建立赛车车轮的三维模型,并导入到ANSYS Workbench软件中生成轮辋和轮辐的几何模型。

根据计算极限工况下,对wonder7号车轮进行受力分析,并对车轮的受力载荷进行确定。

建立车轮的有限元模型并进行有限元分析。

为预测车轮的疲劳寿命,用Ansys中的Fatigue模块对车轮进行疲劳寿命分析,预测车轮疲劳破坏位置和使用寿命,对设计人员起了指导意义。

关键词:车轮设计;ANSYS分析;寿命预测中图分类号:U463.34 文献标识码:A 文章编号:1671-7988(2020)01-117-03Fatigue Simulation Analysis of Racing Car Wheels Based on ANSYS WorkbenchXia Yan, Chen Shuanghe, Tian Shuoyuan, Yang Fan, Xiu Haoran( School of automobile and traffic engineering, Liaoning University of Technology, Liaoning Jinzhou 121001 )Abstract: The car wheel is an important safety part of the vehicle load, driving process, the car wheel under the road from different amplitude, different frequency of the excitation in addition to the vertical force, but also by the vehicle starting, braking torque, turning, impact from multiple directions of irregular stress. The high speed rotating wheel directly affects the vehicle's stability and maneuverability. This paper takes Wonder7 aluminum alloy wheel as the research object, establishes the 3d model of racing wheel in CATIA, and imports it into ANSYS Workbench software to generate the geometric model of rim and spoke. According to the calculation of the limit condition, the stress analysis of wonder7 wheel was carried out, and the stress load of the wheel was determined.The finite element model of wheel is established and analyzed. In order to predict the Fatigue life of the wheel, the Fatigue life of the wheel is analyzed with the Fatigue module of Ansys, and the position and service life of the wheel are predicted.Keywords: Wheel design; ANSYS analysis; Life predictionCLC NO.: U463.34 Document Code: A Article ID: 1671-7988(2020)01-117-03引言车轮作为赛车上的重要部件,其可靠性与赛车的行驶安全性紧密相关。

基于ANSYS WORKBENCH有限元软件的轮对疲劳寿命评估

基于ANSYS WORKBENCH有限元软件的轮对疲劳寿命评估华亮;田威;曾超;廖文和【摘要】基于大型有限元软件ANSYS WORKBENCH,以常用铁路货车车辆轮对为例,详细介绍了轮对疲劳寿命评估的有限元分析方法,得到了轮对在随机载荷谱下的疲劳寿命,并与实测寿命进行了对比.结果表明:轮对疲劳寿命较其设计寿命而言有较大裕量,使用寿命达到设计寿命的轮对,若无损伤,则可用于再制造,以节省资源.【期刊名称】《城市轨道交通研究》【年(卷),期】2014(017)003【总页数】3页(P47-49)【关键词】有限元软件;轮对;疲劳寿命;评估【作者】华亮;田威;曾超;廖文和【作者单位】南京航空航天大学理学院,210016,南京;南京铁道职业技术学院,210031,南京;南京航空航天大学机电学院,210016,南京;南京航空航天大学机电学院,210016,南京;南京航空航天大学理学院,210016,南京【正文语种】中文【中图分类】U270.331+.1现行的铁路货车检修制度规定,零部件一旦达到其设计寿命,不管其有没有损伤,都直接报废。

这无形中造成了资源的巨大浪费。

轮对是机车车辆的主要部件,每年直接或间接报废的轮对数量相当可观。

对于达到设计寿命的轮对,如果无损伤或只有轻微损伤,且尚有足够的剩余寿命的话,则完全可以将其用于再制造,以节省大量资源。

因此,评估轮对的疲劳寿命就显得至关重要。

有限元软件ANSYS WORKBENCH是一款在航空、铁路、机械等领域得到广泛应用的CAE(Computer Aided Engineering,计算机辅助工程)分析软件,具有强大的仿真分析能力。

本文采用ANSYS WORKBENCH13.0软件,以常用的铁路货车轮对为研究对象,在对其进行静强度分析的基础上,利用ANSYS WORKBENCH软件中的FATIGUE模块TOOL工具对其疲劳寿命进行仿真计算,以确定达到设计寿命后而无损伤的轮对能否用于再制造。