洁净区洁净度检验规范

医疗器械洁净室检测与日常规范_OK

28

风速的检测

• 单向流(层流)风速测试 • 离送风面约15~30cm处进行测试; • 取样数量为该层流装置送风面的面积的10倍的平方根,但不小于4个;取样点按送风面

100,00级以上区域的洁净工作服应当在洁净区内洗涤、干燥、整理,按要求灭菌。

•

第二十四条 进入洁净室(区)的人员不得化妆和佩带饰物,不得裸手直接接触物料,

净室(区)应定期消毒。使用的消毒剂不得对设备、物料和成品产生污染。消毒剂品

种应定期更换,防止产生耐药菌株。

18

体外诊断试剂生产实施细则

•

第三十条 生产激素类试剂组分的洁净室(区)应当采用独立的专用的空气净化系统,

吹淋室等。 • 5.3.6 气闸室的出入门应有防止同时打开的措施。设置单人空气吹淋室时,应按最大班

人数30人设一台。洁净室(区)工作人员超过5人时,空气吹淋室一侧应设单向旁通门。

10

YY0033-2000 《无菌医疗器具生产管理规范》

• 5.4.1 进入洁净生产区的物料等应有清洁措施,如脱外包装室、除尘室等。 • 5.4.2 物料净化室与洁净室(区)之间应设置气闸室或双层传递窗,用于传递物料和其

13

YY0033-2000 《无菌医疗器具生产管理规范》

• 11.3.3 洁净工作服应选择质地光滑、不产生静电、不脱落纤维和颗粒性物质的材料制作。 其工作服和帽子应能有效地遮盖内衣、头发。不同洁净度级别使用的洁净工作服应分 别定期集中在相应级别的洁净环境中清洗、干燥、整理。

洁净度检验规程

≤3500

≤350000 ≤3500000 ≤10500000

0

≤2000 ≤20000

≤60000

≤5

≤100

≤500

──

≤1

≤3

≤10

≤15

监测方法

JGJ71-1990

GB/T16292-1996 GB/T16293-1996 GB/T16294-1996

检验人员在进入洁净室时应严格按照规定进入洁净室。

进

换 出鞋

脱 外 衣

洗 手

工穿 作洁 服净

手 消 毒

气 吹 淋 房

气 闸 室 或 空向 通Fra bibliotek单 旁 门

洁 净 生 产 区

无菌医疗器具产品生产环境洁净度级别设置指南:

(1)、无菌医疗器具应彩使污染降至最低限的生产技术。在考虑生产环境的洁净度级别时, 应与生产技术结合起来。当生产技术不能保证医疗器具使用表面不受污染或不能有效排除污染 时,生产环境的洁净度应在条件许可的前提下,尽量提高。

和碎屑的洁净工作服,有合适的鞋子或鞋套,必须有恰当的措施来避免从洁 净室(区)以外的区域带来的污染;

更衣应遵守规定,外面的衣服不能带进100000级以 上的区域;

洗衣应根据衣服材质选择合适的洗涤干燥程序,不 正确的洗涤会损害衣服纤维,可能增加落尘的危险;洗 衣设施的隔离也是必要的,以防止集聚和传播污染;

(4)、(3)规定以外的无菌医疗器具或单包装出厂的零部件(不清洗件)的加工、末道清洗、组装、 初包装及其封口均应在不低于300000级洁净室(区)内进行。

(5)、与产品的使用表面直接接触、不清洗即使用的产品初包装,其生产厂房的洁净度级别应 与产品生产厂房的洁净芳级别相同(尽可能在同一区域),如初包装不与产品使用表面直接接触,优 先考虑在不低于300000级洁净室(区)内生产。

洁净室环境监测操作规程

青岛有限公司文件目的建立洁净区环境监测规程,规范洁净区沉降菌、浮游菌、悬浮粒子的测试,保证药品在规定的洁净级别内进行生产。

范围本标准适用于洁净区沉降菌、浮游菌、悬浮粒子的监测。

责任环境监测员内容1、检验依据:1.1 GB/T16294-2010《医药洁净室(区)沉降菌的测试方法》1.2 GB/T16293-2010《医药洁净室(区)浮游菌的测试方法》1.3 GB/T16292-2010《医药洁净室(区)悬浮粒子的测试方法》2、悬浮粒子的监测2.1概述:本测试方法采用计数浓度法,即通过测定洁净区环境内单位体积空气中含大于或等于某粒径悬浮粒子数,来评定洁净室(区)的悬浮粒子洁净度等级。

2.2仪器和设备:尘埃粒子计数器,严格按照《尘埃粒子计数器操作、维护保养规程》(SOP-ZL95-1)操作。

2.3测试步骤2.3.1测试条件:在测试之前,要对洁净室(区)相关参数进行预先测试,包括温度控制在18-26℃、相对湿度控制在45-65%、压差等,同时应满足仪器的使用范围。

2.3.2测试状态:静态测试,人员不得多于2人。

测试报告中应明确测试时所采用的状态及测试人员数。

2.3.3测试时间:在空态或静态a测试时,对单向流洁净室(区)而言,测试宜在净化空气调节系统正常运行时间不少于10min后开始。

对非单向流洁净室(区),测试宜在净化空气调节系统正常运行时间不少于30min开始。

在静态b测试时,对单向流洁净室(区),测试宜在生产操作人员撤离现场并经过10min后开始;对非单向流洁净室(区),测试宜在生产操作人员撤离现场并经过20min自净后开始。

2.4采样点数目及其布置2.4.1在空态或静态测试时,悬浮粒子采样点数目及其布置应力求均匀,并不得少于最少采样点数目。

在动态测试时,悬浮粒子采样点数目及其布置应根据产品的生产及工艺关键操作区设置。

最少采样点数目如下采样点的布置:2.4.2采样点位置:一般在离地0.8m 高度的水平面上均匀布置,并避开回风口。

洁净区监测动态的标准

洁净区监测动态的标准洁净区是医疗、制药、食品等行业中非常重要的工作区域,对其洁净度的监测是保证产品质量和工作环境安全的重要手段。

为了确保洁净区的洁净度符合相关标准,需要建立一套科学的监测标准和方法。

本文将介绍洁净区监测动态的标准,帮助相关人员更好地了解洁净区监测的要点和方法。

首先,洁净区监测动态的标准应包括洁净区的等级划分。

根据不同行业的要求,洁净区通常分为不同等级,如医疗行业的手术室洁净区分为一级、二级、三级等,制药行业的洁净区也有不同的等级划分。

因此,监测标准应明确不同等级洁净区的要求,包括空气洁净度、微生物污染度、洁净区内物品摆放和人员行为等方面的要求。

其次,洁净区监测动态的标准还应包括监测频率和方法。

监测频率应根据洁净区的等级和使用情况确定,一般来说,洁净区等级越高,监测频率越高。

监测方法包括空气采样、微生物采样、表面洁净度检测等,应根据具体情况选择合适的监测方法,并确保监测结果准确可靠。

另外,洁净区监测动态的标准还应包括监测记录和数据分析。

监测记录应包括监测时间、地点、方法、结果等信息,确保监测过程可以追溯和复现。

数据分析应对监测结果进行科学分析,及时发现问题并采取相应措施,确保洁净区的洁净度符合要求。

最后,洁净区监测动态的标准还应包括质量管理和持续改进。

质量管理包括监测过程中的质量控制和质量保证,确保监测结果的准确性和可靠性。

持续改进则是指不断优化监测标准和方法,提高监测效率和监测结果的准确性,确保洁净区的洁净度始终符合要求。

综上所述,洁净区监测动态的标准应包括洁净区的等级划分、监测频率和方法、监测记录和数据分析、质量管理和持续改进等内容。

只有建立科学的监测标准和方法,才能有效地保证洁净区的洁净度符合要求,为相关行业的生产和工作提供可靠的保障。

净化车间验收标准

净化车间验收标准引言概述:净化车间是一种特殊的工作环境,需要保持高度的洁净度和空气质量,以满足生产过程中对环境的要求。

为了确保净化车间的正常运行和生产效果,对其进行验收是必不可少的。

本文将详细介绍净化车间验收的标准和要求。

一、空气洁净度1.1 净化车间的空气洁净度应符合国家相关标准,如GB/T 16292-2022《净化车间空气洁净度检测规范》。

1.2 检测方法应采用适合的洁净度检测设备和方法,如悬浮粒子计数法、沉降粒子计数法等,确保检测结果准确可靠。

1.3 检测点位应覆盖净化车间的各个区域,包括进风口、过滤器、工作区域等,以全面了解空气洁净度情况。

二、温湿度控制2.1 净化车间的温度和湿度应符合生产过程的要求,确保产品质量和工作环境的舒适性。

2.2 温湿度的控制应采用适当的空调系统和湿度调节设备,确保稳定性和精确性。

2.3 监测点位应设置在净化车间的关键区域,如生产设备周围、人员工作区域等,以及定期进行温湿度的记录和调整。

三、洁净室压差控制3.1 洁净室的压差控制是保持空气流向和防止污染物进入的重要手段,应符合相关规范和标准。

3.2 压差控制应采用合适的风机和调节设备,确保洁净室内外的压差稳定。

3.3 监测点位应设置在洁净室的进出口,以及关键区域的门窗等位置,以及定期进行压差的检测和调整。

四、净化设备运行状态4.1 净化车间的净化设备,如过滤器、空调系统等,应保持正常运行状态,确保其过滤和净化效果。

4.2 检测点位应设置在净化设备的进出口,以及关键区域的空气质量检测点,以全面了解净化设备的运行情况。

4.3 定期对净化设备进行维护和保养,确保其长期稳定运行和有效净化效果。

五、清洁管理和操作规范5.1 净化车间的清洁管理应符合相关规定和标准,包括定期清洁、消毒、垃圾处理等。

5.2 操作规范应明确净化车间的使用要求和操作流程,包括人员进出、工作流程、物料管理等。

5.3 监测点位应设置在关键区域的工作台、地面、墙壁等位置,以及定期进行清洁管理和操作规范的检查和培训。

无尘车间等级之间的划分及等级标准

无尘车间的发展与现代工业、尖端技术紧密的联系在一起。

目前在生物制药、医疗卫生、食品日化、电子光学、能源、精密器械等行业运用已经相当的普遍且成熟。

无尘车间分为几个等级,分别为1级≥百级级≥千级级≥万级≥十万级≥百万级,越排在前面,级别越高,1级是级别最高的。

最常见的是百级到十万级,不同等级还有着不同的等级标准。

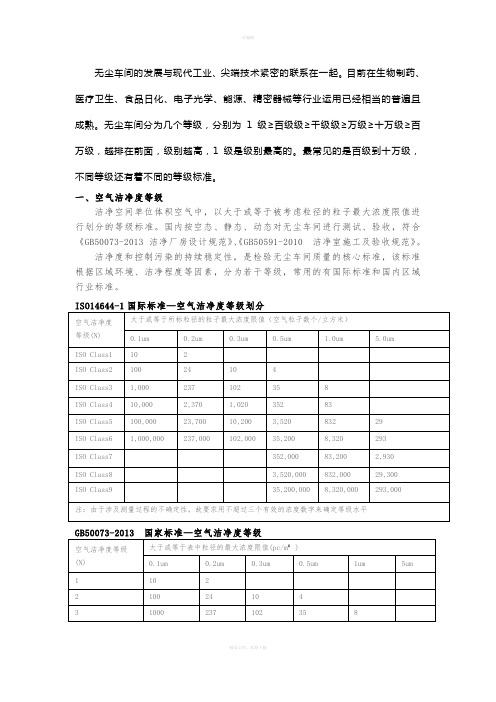

一、空气洁净度等级洁净空间单位体积空气中,以大于或等于被考虑粒径的粒子最大浓度限值进行划分的等级标准。

国内按空态、静态、动态对无尘车间进行测试、验收,符合《GB50073-2013 洁净厂房设计规范》、《GB50591-2010 洁净室施工及验收规范》。

洁净度和控制污染的持续稳定性,是检验无尘车间质量的核心标准,该标准根据区域环境、洁净程度等因素,分为若干等级,常用的有国际标准和国内区域行业标准。

中国GMP(2010年修订)新版GMP附录1 无菌药品.第三章.第九条……洁净区各级别空气悬浮粒子的标二、无尘车间(洁净室)等级说明等级定义的模式如下:Class X (at Y μm )其中X是无尘室的等级,例如100或10000等等,Y是粒径如0.2μm , 0.5μm 等,可复选。

意思就是使用者规定,该无尘室微粒含量,在这些粒径必须满足该等级的限度。

这样可以减少纷争,以下是几个例子:Class1 (0.1μm, 0.2μm , 0.5μm)Class 100(0.2μm , 0.5μm )Class 100(0.1μm, 0.2μm , 0.5μm )在Classes 100 (M3.5) and Greater (Class 100,1000,10000....),一般看一个粒径即可。

在Classes Less than 100 (M3.5) (Class 10,1.... ),一般要看多几个粒径。

第二个技巧是规定无尘室的状态,例如:Class X (at Y μm ),At-rest供货商就很清楚知道无尘室要在At-rest状态下验收。

化妆品洁净区洁净度内控标准

文件内容:一、目的 (2)二、适用范围 (2)三、责任 (2)四、内容 (2)五、记录 (5)六、参考文件 (5)七、培训 (5)八、变更记载及原因 (6)1.目的建立洁净室(区)内控质量标准,使洁净室(区)的检测有据可依。

2.适用范围适用于本公司洁净室(区)的检测。

3.责任3.1 质量部负责本标准的编制、修改。

3.2 质量部检验员依据本标准的要求对洁净室(区)的检验结果进行判断。

4 .内容4.1洁净室(区)内控标准见下表洁净区内控标准4.2洁净区域分布图4.2.1超净工作台(百级)4.2.2微生物室(万级)4.2.3缓冲间/二更/一更(十万级)4.3测试方法4.3.1测试步骤a.测试前培养皿外表面必须严格消毒。

b.将已制备好的培养皿按采样点布置图逐个放置,采样点位置的详细规则详见附录B ,然后从里到外逐个打开培养皿盖,使培养基表面暴露在空气中。

c.静态测试时,暴露时间为30min以上;动态测试时,培养皿暴露时间不大于4h。

d.全部采样结束后,将培养皿倒置于恒温培养箱中培养。

e.采用卵磷脂吐温-80培养基配制的培养皿经采样后,在36℃±1℃培养箱中培养,时间不少于2d(天);采用虎红琼脂培养基配制的培养皿经采样后,在28℃±1℃培养箱中培养,时间不少于5d(天);。

f.每批培养基应有对照试验,检验培养基是被否污染,每批选定3只培养皿做对照培养。

4.3.2采样方法a.静态测试:室内测试人员不得多于1人;动态测试:室内人员正常作业,需记录人数及机器运行状态及测试时间;测试状态的选择须符合生产的要求,并在报告中注明测试状态。

b.最少采样点数目(参照表1);5.记录c.培养皿应放在离地0.8m高度的水平面处进行采样;d.可在关键设备或关键工作活动范围处增加采样点。

e.每个监控点最少放2个平行平板。

4.3.3 菌落计数:a.用肉眼直接计数,标记,然后用5~10倍放大镜检查,不可遗漏。

b.若培养皿上有2个或2个以上的菌落重叠,可分辨时仍以2 个或2个以上菌落计数。

微生物检验无菌室洁净标准及其操作规程

微生物检验无菌室洁净标准及其操作规程无菌室(洁净室)是微生物检验室的核心。

无菌室普通是在微生物试验室内开拓的一个自立小房间。

无菌室的规划设计、建设要符合《洁净室施工及验收规范》(GB50591-2010)的要求。

(一)无菌室洁净标准无菌操作间洁净度应达到10000级,超净工作负清净度应达到100级,室内温度维持在18~27℃,湿度保持在30%~70%。

详细要求见表4-3。

表4-3 无菌室(洁净室)空气洁净度级别注:1.浮游菌m3和沉降菌/皿可任测一种。

2.100级洁净室(区)0.8m高工作区的截面最低风速:垂直单向流0.25m/s,水平单向流0.35m/s。

(二)无菌室操作规程 (1)无菌室应保持清洁,严禁堆放杂物,以防污染。

(2)无菌室应定期用相宜的消毒液灭菌清洁,以保证洁净度符合要求。

按照无菌室的净化状况和空气中含有的杂菌种类,可采纳不同的消毒剂,如、、、3%气溶胶喷雾(20mL/m3)、(配成1%浓度喷洒)、5%气溶胶喷雾(2.5mL/m2)等。

(3)工作人员进入无菌室前,必需用肥皂或消毒液洗手消毒,然后在缓冲间更换专用工作服、鞋、帽子、口罩和手套。

(4)无菌室用法前,应将全部物品置于操作部位(待检物除外),然后打开紫外灯杀菌30min以上,并同时打开超净工作台举行吹风。

操作完毕,应准时清理无菌室,再打开紫外灯灭菌20min。

(5)凡带有活菌的物品,必需经高压灭菌后才干清洗或丢弃。

(6)每2~3周用3%石炭酸水溶液擦拭工作台、门、窗、桌椅及地面。

(7)无菌室应每月检查菌落数。

在超净工作台开启的状态下,取内径90mm的养分琼脂平板3~5个,分离放置在工作位置的左、中、右等处,开盖裸露30min后,倒置于30~35℃培养箱内培养48h,取出检查。

100级洁净室平板杂菌数平均不得超过1个菌落,10000级洁净室平板杂菌数平均不得超过3个菌落。

如超过限度,应对无菌室举行彻底消毒,直至重复检查合乎要求为止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洁净区洁净度检验规范文件编号版号页次发布日期

1 目的

规定洁净区的控制指标和检测方法,有效的控制十万级和三十万级洁净区环境的洁净度,满足生产环境的要求。

2 范围

本规程适用本公司十万级和三十万级洁净区环境的洁净度检验。

3 检验方法

3.1 检验项目

温度、湿度、压差、风速(换气次数)、尘埃粒子数、菌落数

3.2 温度、湿度

3.2.1 要求

十万级/三十万级洁净区温度(18-26)℃,相对湿度(45-65)%

3.2.2 仪器与设备

温湿度计

3.2.3 操作方法

目测温湿度计。

3.2.4 测定频次

1次/班。

3.3 静压差

3.3.1 要求

洁净室与室外压差≥10Pa,洁净室与非洁净室≥5Pa不同级别洁净室之间≥5Pa。

3.3.2 仪器与设备:补偿式微压计

3.3.3 操作方法

用补偿式微压计测试各室的静压力,由两室静压力之差,为静压差。

3.3.4 测定频次:1次/月

3.4 换气次数

3.4.1 要求

十万级洁净区换气次数>15次

三十万级洁净区换气次数>12次

3.4.2 仪器与设备:热球式电风速计。

3.4.3 操作方法距风口下25cm处测量

3.4.3.1 用风速计风速,采样点为风口的四个顶角及中心位置(不少于5点)。

计算5个点风速平均值。

为一个风口的风速。

3.4.3.2 换算公式:

∑(高效风口风速×高效风口面积)

换气次数= ──────────────────

被测间体积

3.4.4 测定频次: 1次/月

洁净区洁净度检验规范文件编号版号页次发布日期

3.5 尘埃粒子数

3.5.1 要求

十万级洁净区尘埃粒子数:≥0.5µm:≤3500个/L

≥5.0µm:≤20个/L 三十万级洁净区尘埃粒子数:≥0.5µm:≤10500个/L

≥5.0µm:≤60个/L 3.5.2 仪器与设备:尘埃粒子计数仪

3.5.3 采样点

根据洁净室面积,要求最少采样点见下表:

面积,(m2)

洁净度级别

10000 100000 300000

≤10

≥10~<20 ≥20~<40 ≥40~<100 ≥100~<200 ≥200~<400 ≥400~<1000 ≥1000~<2000

≥2000

2

2

2

4

10

20

40

100

200

2

2

2

2

3

6

13

32

63

3.5.4 操作方法

用尘埃粒子计数仪在高度1米水平面上的位置采样,每层采样点不少于5点,每个采样点采样次数不少于5次。

具体采样点见附件1。

3.5.5 换算公式

5次测量数的总和

尘埃粒子数= ─────────

5

3.5.6 测定频次:1次/季

3.6 菌落数

3.6.1 要求

浮游菌十万级洁净区含菌浓度≤500个/m3

沉降菌十万级洁净区含菌浓度≤10个/皿

三十万级洁净区含菌浓度≤15个/皿

洁净区洁净度检验规范文件编号版号页次发布日期

3.6.2 检测方法

按《微生物检验规范》的规定进行。

3.6.5 测定频次:浮游菌 1次/季;沉降菌 1次/周

4 测定条件

4.1 当新洁净区投入使用前,进行一次静态环境监测,监测时,洁净区内所有物品均应到位,检测区内只留检测人员,检测结果应符合3.2.1、3.3.1、3.4.1、3.

5.1、3.

6.1条的要求。

如不合格应重新对净化系统进行检查,查找原因,进行整改后,再进行检测,合格后方可投入使用,否则不得进入生产。

4.2 所有在用洁净区,按本规程的要求进行动态检测,检测结果应符合3.2.1、3.3.1、3.4.1、3.

5.1、3.

6.1条的要求。

如不合格由技术品质部告知生产部,通知超标车间停产,由生产部、技术品质部、生产车间组织人员查找原因,进行整改后,再进行检测,合格后方可投入使用。

附件1 尘埃粒子检测点

附件2 沉降菌检测点

附件3 浮游菌检测点。