修边模设计通用要素

通用汽车底板支撑架修边冲孔模具设计说明

1绪论1.1我国汽车冲压模具的发展现状随着汽车工业的快速发展,服务于汽车生产的模具近年来也快速发展。

汽车模具种类很多,其中冲压模具和塑料模具是用量最大的两大类。

此外,还有铸造模具、锻造模具、橡胶模具、粉末冶金模具及拉丝模具和无机材料成型模具等。

在汽车工业十分发达的国家,为汽车服务的模具往往要占到其全部模具生产量的 40%以上。

经过多年发展,我国目前为汽车服务的模具约已占到了全部模具产量的 1/3 左右,其中,冲压模具要占一半左右。

由此可见,汽车冲压模具在模具行业和汽车工业中的重要地位。

尤其是汽车制件模具直接关系到汽车车型,因此其地位尤为重要。

就我国模具行业综合能力和水平来看,对于中档及其以下汽车的冲压具,国内目前已完全有能力可以设计制造,满足用户所需,部分高级轿车的冲压模具其国内也已开始生产。

虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。

这些主要表现在高档轿车和大中型汽车制件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面。

轿车制件模具具有设计和制造难度大,质量和精度要求高的特点,可代表制件模具水平。

虽然在设计制造方法和手段上面已基本达到了国际水平,模具结构方面也接近国际水平,在轿车模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差异。

我国模具行业专业化程度还比较低,模具自产自配比例过高。

国外模具自产自配比例一般为 3O%左右。

我国冲压模具自产自配比例约为 60%左右。

这就对专业化产生了很多不利影响。

现在,技术要求高、投入大的模具专业化程度较高,例如制件模具、多工位级进模和精冲模等。

而一般冲模专业化程度就较低。

由于自配比例高,所以冲压模具生产能力的分布基本上跟随冲压件生产能力的分布。

但是专业化程度较高的汽车制件模具和多工位、多功能精密冲模的专业生产企业的分布有不少并不跟随冲压能力分布而分布,而往往取决于主要投资者的决策。

第4章 修边模设计

出和放入制件时操作所必需的最小操作间隙。 2.滑块倾角β的确定 如果滑块行程一定,随着滑块倾角β变大,斜楔的运动距离也随之 增大;反之,若β变小,斜楔的运动距离也减小,但滑块上所承受 的垂直载荷变大。因此,β值不能太小,水平运动斜楔一般取β=50 °~60°;当冲压加工行程不够时,也可取β=45°;正向倾斜斜 楔和反向倾斜斜楔一般取α=β=(180°-γ)/2。 3.根据滑块行程S和滑块倾角β作出斜楔图 1)确定斜楔与滑块的开始接触点B。

4.2 修边镶块

4.2.2 斜楔面垂直修边 垂直修边时,修边面大多是一个水平面。但有时修边面呈倾斜状 态,修边面和刃口面存在一个角度,该角度有时为锐角,有时为

钝角。修边时要想获得较好的断面质量,该角度必须限制在一定 范围内,模具结构也必须相应增加压件机构。

图4-10 锐角修边法 a)倾斜15°以下 b)倾斜15°~30° 1—下模 2—凸模 3—凹模 4—上模 5—退件器

4.3 斜楔机构

2)确定后挡块与斜楔开始导向点C。 3)确定卸料板位臵E点。 4)综合分析斜楔模的动作关系后,如有问题,须对滑块行程S及滑

块倾角β作适当调整。

图4-22 水平运动斜楔 a)斜楔机构 b)斜楔图 1—后挡块 2—斜楔 3—滑块 4—衬垫 5—限位器 A—加工完了 B—斜楔在滑块上的接触点 C—斜楔和挡块的接触点 D—上、下模导向接触点 E—垫板(卸料板)开始压制件

第4章 修边模设计

第4章 修边模设计

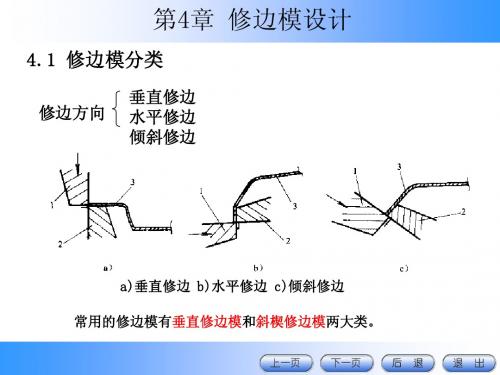

4.1 修边模的分类

4.2 修边镶块 4.3 斜楔机构 4.4 修边废料的处理 4.5 修边冲孔模

修边模设计案例

B:自由长 C:最终长度 A:压缩量 D:内径

常用的弹簧导销大小 有b=14、19、20、 23、26、28、31

名称 TF TL TM TH TB MCH

弹簧线形 扁形 扁形 扁形 扁形 扁形 圆形

常用的弹簧

颜色

最大压缩量

黄色

50%

蓝色

40%

红色

30%

绿色

24%

荼色

20%

红色

32%

备注 轻小荷重 轻荷重 中荷重 重荷重 极重荷重 高荷重

“锁槽” ②、根据上模的废料刀口方向与位置画出下模废料刀。 ③、以修边分模线内偏10mm画出下模仁的外墙轮廓,再椐冲孔分模线和废料排除空间画出下仁肋条和模座

肋条。 5、画断面图 ①、根据刀块吃入量+10(目的是保证修边前先压料)算出压料板行程,一般没有纵剪的话行程30就行。 ②、根据侧销的安装位置和压料板行程定出侧销的最低安装高度,根据耐磨板的安装位置和压料板的形面段

❖ 三、修边冲孔模的画图步骤

1、阅读与理解《设计规范》与工法图,要亲自检证修边角度和所冲孔的数量。 2、结合板件的形状与段差,来设置上模刀块的分刀位置与高度。 3、先画上模 ①、算出冲头和刀块的座面高度,并划分座面断差(断差小于或等于20时可不用划分),根据冲分模线画出

冲头,与CH孔座面。 ②、以修边分模线内偏10mm画出压料板的外墙轮廓。 ③、根据压料板的长、宽、高确定压料板上的耐磨板大小(耐磨板的长度选用要大于行程的1/2)与位置,根

安装位置:安装于压料块的四角。

要注意:侧销孔的最深加工距离为450mm

这个尺 寸要保

证

一、修边冲孔模的组成部分:限位零件-停止块

停止块位于下模座四角,起着到底限位的作用,大小按设计规范,通常有如下几 种,厚度一般是50,但开亿项目的是20。

【2019年整理】修边模设计要点

废料刀下筋到底

这种废料盒流动结 构

冲头设计在导板上 面

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

ห้องสมุดไป่ตู้

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

修边模设计要点-精选文档71页

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

ห้องสมุดไป่ตู้

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料刀下筋到底

这种废料盒流动结 构

冲头设计在导板上 面

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

废料盒处做档块

修边模设计通用要素

7. 修边模设计通用要素7.1 修边刃口切入量:一般刃口切入2 ~ 4mm ,但废料刀处切入量为6mm 。

7.1.1 刃口呈波浪形波峰间隔大约300mm ,废料刀处必须是切入的最高点,刃口从最高点到最低点逐渐切入。

(图310)图3107.1.2 废料刀处刃口切入量结构(图311)图3117.2 侧壁垂直修边7.2.1 侧壁垂直修边不影响毛刺产生的最低条件:(图312) H ≤20mm 侧壁倾斜角≥5° H ≤50mm 侧壁倾斜角≥10°H ≤100mm 侧壁倾斜角≥20°图3127.2.2 侧壁修边凹模刃口设置时特别注意:刃口最大切入量对压料板行程的影响。

7.2.3 斜面部分垂直修边的规定1)垂直修边时不得小于规定的与修边方向平行的最小倾斜角Q 值。

(图313)表7.1表 7.1图3132)斜面修边可在废料刀侧凹模设计与倾斜面一般呈10°造形。

3)超出规定Q 角时需用斜楔修边。

4)垂直修边时不得大于规定的与修边方向垂直的最大倾斜角Q 1、Q 2值(图314)表7.2图3147.3 斜面上有倾斜角的修边7.3.1 斜面的角度A 决定后,平面形状的角度B 在下面图表规定的范围内可进行修边。

(图315)0°(-)max120图3157.3.2 制件斜面角度决定后平面形状的角度Y 经过计算求得角度用来使用。

(图316)图316计算公式: Z = ARCtam (a / b )关于b 的求法:Sin (180-Y )= b / vv · Sin (180-Y )= b断面角 A30°0°-60°-90°-30°0°30°60°90°平面角 Bb = V · Cos (Y 0)关于a 的求法:首先用b 求CC / b = Sin (180-Y )C = V (CosY ) 用a 表示ctanx = a / c a = C ·tanx C 用上式带入 a = V (CosY )· tanx用a 、b 的式子带入ZZ 0 = ARCtan (V (CosY )· tanx / VcosY) = ARCtan (CosY ·tanx )7.4 修边顶出器行程7.4.1 顶出器顶出刃口最小有10mm 的予压量。

修边模设计

第4章 修边模设计

4.2.1 结构形式 4.组合式

1-模体

组合式修边镶边 2-平板 3-主板 4-筋板 5-立板

第4章 修边模设计

4.2.1 结构形式

5.刀片式

刀片式修边镶块 a)堆焊刀片 (b)固定在模体上的合金钢刀片〔c)、〔d)固定在角式座上的合金钢刀片 1、3、5、7-刀片式镶块 2、4-模体 6、8-角式刀片固定座

斜楔修边模示意图 1、15-复位弹簧 2-下模,3、16滑块 4、17-修边凹模镶块;5、12-斜楔 6、13-凸模镶块7-上模座 8-卸料器 9-弹簧 10-螺钉 11、14-防磨板 18-背靠块

第4章 修边模设计

4.1.3垂直斜楔修边模

垂直斜楔修边模简图 (a)倾斜修边部分 (b)水乎修边部分 (c)垂直修边部分 1、8-复位弹簧 2-背靠块;3-斜楔;4、7-倾斜及水乎修边凹模镶块 5-上模座 6-压件器 9-垂直修边凸模 10-下模座式11-垂直修边凹模

500

600

。

正向倾斜斜楔和反向倾斜斜楔时,

(180 ) / 2

第4章 修边模设计

3.根据滑块行程S和滑块倾角 作出斜楔图 (1)确定斜楔与滑块的开始接触点B (2)确定后挡块与斜楔开始导向点C

(3)确定卸料板位置E点

作适当调整。 (4) 如有问题,须对滑块行程S及滑块倾角

第4章 修边模设计

4.2.5 修边镶块的安装固定

水平修边镶块安装

水平修边镶块安装 1-凸模体;2-凸模修边刃口镶块 3-退件器 4-凹模修边刃口镶抉 5-滑块 6-斜楔 7-复位弹簧

第4章 修边模设计

4.2.5 修边镶块的安装固定

倾斜修边镶块安装

修边模设计_罗成峰

奥泰克模具技术有限公司模具设计规定修边模具设计标准一,基本步骤二,冲裁过程三,模具基本结构四,冲裁力量计算五,间隙六,凸模七,凹模八,冲头的选取和安装固定方式九,凸模固定板十,上压料板与冲头的间隙十一,废料的处理十二,修边冲孔材料的选择和热处理一,修边模具的设计:1,修边方式与修边方向的确定在DL图的设计时,初步确定了修边方式和修边方向,但对实现这中修边方式和修边方向还要结合模具结构具体的进行详细的考虑,看下是否可行,结合公差表看能否达到产品的质量要求。

如有不合理的地方需与DL设计者讨论,确定修边方式和方向。

2,确定修边模具的结构根据定好的修边方式和修边方向,以及生产批量大小,确定下来模具结构。

3,设计前的准备工作根据修边线的长度,和料厚进行相关数据的计算,弹性元件的选取。

4,产品在模具中的定位根据上序产品的结构和形状特点,修边线的形状和位置,以及加工基准,选择定位最可靠,不影响模具结构安排,能保证修边质量的定位方式。

4,确定刃口镶块的形状尺寸和布置方式根据修边线的空间形状,确定凹模镶块的形状尺寸和布置方式。

5,确定废料的排出方式确定废料的形状和尺寸,充分考虑废料是否能顺畅滑落,如有不合理的地方需与DL设计者讨论,确定废料刀的分布。

根据修边废料的具体情况确定废料是否应加强制出料装置等二,冲裁过程:1,冲裁变形过程有如图3个阶段:(1),弹性变形阶段(1)(2),塑性变形阶段(2)(3),断裂分离阶段(3.4.5)2,切断面分析(毛刺方向)A,塌角B,光面C,毛面D,毛刺我们一般主要看这个过程的光面和毛刺,光亮带的大小直接和冲裁后产品的质量有关。

其他的几个因素也会影响到冲裁件的质量。

毛刺的方式和冲压方式的制定有关系。

三,修边模模具基本结构:四,修边冲孔的力量计算:1,加工力:P=tLτ(KG)t:板料厚度(MM)L:切断长度(MM)τ:切断强度(MM)由于料厚不均匀,刃口边钝等因素,常用抗拉强度替代切断的抗剪强度以下是一些常用材料的抗拉强度:2,压料板压力的计算:压料板的压力是指加工开始时为防止制件错动和变形所需的压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7. 修边模设计通用要素7.1 修边刃口切入量:一般刃口切入2 ~ 4mm,但废料刀处切入量为6mm。

7.1.1 刃口呈波浪形波峰间隔大约300mm,废料刀处必须是切入的最高点,刃口从最高点到最低点逐渐切入。

(图310)图3107.1.2 废料刀处刃口切入量结构(图311)7.2 侧壁垂直修边7.2.1 侧壁垂直修边不影响毛刺产生的最低条件:(图312) H ≤20mm 侧壁倾斜角≥5°H ≤50mm 侧壁倾斜角≥10° H ≤100mm 侧壁倾斜角≥20°图3127.2.2 侧壁修边凹模刃口设置时特别注意:刃口最大切入量对压料板行程的影响。

7.2.3 斜面部分垂直修边的规定1)垂直修边时不得小于规定的与修边方向平行的最小倾斜角Q 值。

(图313)表7.1表 7.1图3132)斜面修边可在废料刀侧凹模设计与倾斜面一般呈10°造形。

3)超出规定Q 角时需用斜楔修边。

4)垂直修边时不得大于规定的与修边方向垂直的最大倾斜角Q 1、Q 2值(图314)表7.2图3147.3 斜面上有倾斜角的修边7.3.1 斜面的角度A 决定后,平面形状的角度B 在下面图表规定的范围内可进行修边。

(图315)图3150°(-)max120断面角 A180°120°90°30°0°-60°-90°-30°0°30°60°90°平面角 B7.3.2 制件斜面角度决定后平面形状的角度Y 经过计算求得角度用来使用。

(图316)图316计算公式: Z = ARCtam (a / b )关于b 的求法:Sin (180-Y )= b / vv · Sin (180-Y )= bb = V · Cos (Y 0)关于a 的求法:首先用b 求CC / b = Sin (180-Y )C = V (CosY )用a 表示ctanx = a / c a = C ·tanx C 用上式带入 a = V (CosY )· tanx用a 、b 的式子带入ZZ 0 = ARCtan (V (CosY )· tanx / VcosY) = ARCtan (CosY ·tanx )7.4 修边顶出器行程7.4.1 顶出器顶出刃口最小有10mm 的予压量。

7.4.2 波浪形刃口时以最高点计算顶出行程。

7.4.3 顶出器行程 = 予压量+板料厚度(断面最长厚度)+ 刃口切入量。

1)板料断面最长厚度:指倾斜面修边刃口切入料厚变化最长处的厚度(图317)sinθ°t t 0 =冲压方向2)刃口切入量:考虑侧壁垂直修边的部位倾斜角小于10°时刃口相对斜面切入2mm 设置;倾斜角>10°时相对斜面切入3mm 设置(图318)图3183)垂直修边与斜楔修边同时进行时顶出器行程设计基准按斜楔行程曲线图。

7.5 斜面垂直冲孔的条件7.5.1 一个斜面上冲孔注意与产品要求的差异不得超出制件公差范围(图319) 按下式比较产品孔径差值:图3197.5.2 在二个方向斜面上冲孔(图320)按下式求出最大倾斜角Q 值比较孔径差值:tanQ = 再求d1=CosQ SinQ t -d ⋅ d 1=CosQ SinQ t -d ⋅2 tanQ 2tanQ 21+ 上刃下刃1°7.5.3 斜面冲孔孔径与最大倾斜角1)确保产品孔径精度控制毛刺最小程度,倾斜角要满足表7.3中规定数值。

(图321)表7.3图3212)当两个方向有倾斜角时,先确定最大倾斜角θ,按公式tan θ= 再按表7.4规定的角度界线确定冲压方向,非表格界内的角度用斜楔冲制。

(图322)表7.42 tanQ 2tanQ 211°7.5.4 冲孔刃口切入量(图323) 1)斜面上凸模一般切入量2mm 以上最 小1mm 。

2)能否垂直冲孔取决于倾斜角的条件。

3)根据倾斜角决定凸模刃口接触形状。

(1)倾斜角小于15°时凸模刃口端头为 平切,但取决于凸模的切入状态。

(图323a ) (2)倾斜角大于15°时凸模刃口端部设 计折面(防止尖部过快磨损)如(图323b ) (3)原则上大于15°时应该使用斜楔冲制。

图3237.6 修边镶块设计要素7.6.1一般镶块的种类:锻态镶块和铸态镶块以及铸态基体焊接刃口三种类型。

7.6.2选用镶块类型的原则:根据生产纲领, 产品的料厚以及产品形状和模具的类型选取。

7.6.3锻态镶块1)基本形式:(图324)图3242)使用形式:注:镶块可以单独使用不需窝座而用柱销定位。

3)修边镶块的接缝形式及设计要素(1)钢质镶块缝及阶梯接缝接触面宽15mm ,窝座与镶块留间隙1~2mm 铸件窝座与镶块间隙10mm 。

(图325)图325(2)铸态镶块接缝接触面宽30mm ,铸件窝座间隙10mm 。

(图326)图3264)镶块分块处夹角θ≤60°时,接缝分界设置时必须保证刃口的强度。

(图327)5)镶块端头最小宽度尺寸(图328)当镶块材料为:锻态钢时:Bmin >15mm铸态钢时:Bmin >25mm 灰钢时: Bmin >35mm6)修边冲孔时镶块结构:(1)整体式—修边刃口与冲孔凹模口较近时(图(2)分离式—修边刃口与冲孔凹模口较远时 ① 镶块开槽,冲孔凹模放入槽中(图330) ② 镶块接合缝开槽,冲孔凹模放入槽中(图331) ③ 镶块开洞,冲孔凹模放入洞中(图332)图329图330图3317)对曲率落差比较大的工作面镶块分块接缝时要考虑刃口加工时不得与工作形面发生干涉。

(图333)图3338)镶块靠挡块设置的条件及尺寸要求(图334)当料厚t ≥1:6mm 侧向力比较大时采用;作为镶块初组装的位置基准以及度料刀单面刃口冲裁力较大时采用。

图3349)两次修搭接处的结构处理(1)要求D/L 图中详细画出二次修边的搭边值要求(图335)(2)二次修边时模具图中必须标注出第一次修边的位置,二次修边与一次修边刃口重叠量,以及一次修边后制件形状。

(图336)图33610)垂直修边与侧修边凹模镶块刃口的交接侧修利用斜楔滑块的特点,使侧修镶块先修边后停止不动,垂直镶块后修边,两方向的镶块必须保持一点间隙(一般取1mm )(1)垂直方向运动和倾斜方向运动凹模镶块的交接(图337)图337(2)垂直方向运动和水平方向凹模镶块的交接(图338)11)合理的修边条件:工序件修边时刃口的运动方向最好和修边表面垂直,如果运动方向和修边表面成一个角度时其角度不得小于10°,避免材料撕断和实际厚度增加而受图33912)修废料刀设计要素(1)废料刀的宽度尺寸按拉延件轮廓大10mm 尺寸考虑。

(图340a ) (2)在拉延深的部位影响废料刀强度时要考虑加强措施。

(图340b )废料刀一般结构 废料刀强度不足时图34013)便于废料的滑出废料刀后背应设计成斜面,相应基座也为斜面。

(图341)基座14)废料刀基本尺寸要求(1)宽与高比值要素H ≤1.5L (图342)(2)最小厚度和斜面角度(图343)图343(3)废料刀刃口与基座空开尺寸(图344)图344(4)铸态废料刀基本尺寸要求(图345)形面结构尺寸设计决定。

15)镶块加强筋的设计与刚性的校核加强筋的作用:当结构受到限制或减轻模具重量时需要缩小壁厚尺寸要保证基座刚性必须设置加强筋,设置的加强筋与底座厚度尺寸的关系见下示(图346)B 0—结构需要壁厚 B —不设加强筋所需壁厚图346B —不设筋所需壁厚 B 0—结构所需壁厚 b —筋高尺寸 L —刃口线长 L 0=L 1+L 2+…(筋宽之和) 计算步骤:(1)计算B/B 0以及b/B 0的比值(2)查图表得知L 0/L 的比值,计算L 0数值。

(3)确定加强筋宽度L 1及根数圆整数值取上限。

例:刃口长L=400;没有筋时壁厚B=120;结构需要B 0=75;筋高b=140 计算筋宽和根数:B/B 0=120/75=1.6 b/B 0=140/75=1.87 查图L 0/L=0.22L 0=L×0.22 = 400×0.22 = 90 用筋宽45两根B B LL 0B 0b 0.10.20.30.40.50.60.716)镶块基座刚性校核:(1)壁厚与高度关系(图347)B ≥H · 冲压间隙基本合理B ≥ 模具的刚性基本合理图347B :基座厚度; H :基座高度; τ:剪切应力 E :弹性基数; σ:许用应力; t :板材厚度б:灰铁HT250 σ=3(Kg/mm 2) 球铁:σ=6(Kg/mm 2) E :灰铁HT250 E=1.1×164(Kg/mm 2) 球铁E=1.6×104(Kg/mm 2) 选用数值>计算数值 表明设计尺寸合理,下图表5.70为校核参考数值 使用基体材料为HT250:壁厚B 与高度H 的尺寸7.6.7 废料刀布置原则1)废料刀的布置以废料单面下落(废料不被夹持)为原则沿修边线轮廓布置一周。

2)需要在平面方向设置角度的废料刀,其角度取5~10°。

3)一块废料不能含两个垂直角,使废料卡在凸模上不易排除(图348)图348σHt ⋅⋅3τ340Et ⋅σ高H(mm)80100160B4)废料刀与修边轮廓线的交点必须成90°以上120°以下的角度(图349)图3495)废料刀同一方向排列,使废料与废料刀刃和修边线交点为中心与另一废料刀交点 形成废料的回转轨迹易于废料的排除避免面对面排列(图350)图3506)废料刀的位置不得将废料的回转轨迹与修边轮廓线以及废料刀刃口面相交叉造成 废料不易排除(图351)图3517)相邻两废料刀设置平行或呈交点在修边线外侧的喇叭形式(图352)90°≤θ≤120°8)修边轮廓有凹槽或者呈阶梯形状时要考虑废料落下与排除的可能性,不得已时设置 强制退料(图353)废料刀与修边刃口相对时:图3539)修边线呈倾斜线时设置废料刀刃口面朝向时必须考虑废料回转落下的方向。

倾斜角 在15°~30°时必要按(图354)所示的方向设置。

图35410)角部修边的废料刀要设置在过R 切点的附近(图355)。

或不可以不可以θ刀必须按图示方向设置不可以11)废料刀设置时其刀座不得超过邻近修边轮廓线(图334)。

12)废料刀的位置确保切下的废料重心位置在两废料刀连线a-a 之外,确保废料自然落 下(图356)图35613)修边轮廓线呈凸台或缺口时,凸模切下后使废料卡在凹模刃口内,废料不易排除 此时必须设置强制废料处理措施(图357)图35714)废料的大小:为进入废料坑方便,所有废料均不能超过(图358)所示尺寸或按用 户要求确定废料尺寸。