QC SOP

SOP-QC布洛芬片中间产品检验操作规程

布洛芬片中间产品检验操作规程1. 目的建立布洛芬片中间产品检验标准操作规程,使布洛芬片胶囊中间产品检验操作规范化。

2. 范围适用于布洛芬片中间产品的质量检验。

3. 术语或定义N/A4. 职责质量控制部对本规程的实施负责。

5. 程序5.1 检验依据5.1.1 《中国药典》2020年版二部(第212页)5.1.2 布洛芬片中间产品质量标准(质量标准编号:);5.1.3《中国药典》2020年版四部。

一布洛芬片中间品(颗粒)1.【性状】本品应为白色颗粒,颗粒干燥,色泽均匀,无吸潮、软化、结块、潮解等现象。

2.【检查】2.1水分2.1.1仪器与用具烘干法水份测定仪2.1.2操作步骤⑴校正零位:在加码盘内加5g砝码,秤盘内不放试样,开启天平和红外线灯约20分钟后,等投影屏上的刻线不再移动时校正零位。

⑵样品测定:仪器经预热调零后,取下5g 砝码,把预先称好的试样均匀地倒在秤盘内,在加码盘内加适量的平衡砝码,然后开启天平和红外线灯泡开关,对试样进行加热,控制加热温度为65℃。

干燥一定时间后刻度移动静止,标志着试样内游离水已蒸发并达到了恒重点,读出记录数据。

2.1.3标准规定水分不得过3.0%。

3.【含量测定】照高效液相色谱法检验操作规程测定。

3.1试剂与试药乙腈(色谱纯)、纯化水、甲醇(分析纯)醋酸钠缓冲液:取醋酸钠6.13g ,加水750ml 使溶解,用冰醋酸调节pH 值至2.53.2仪器与用具电子天平、液相色谱仪研钵、量瓶(50ml 、100ml )、移液管(5ml )、漏斗、滤纸3.3操作方法色谱条件与系统适用性试验 用十八烷基硅烷键合硅胶为填充剂;以醋酸钠缓冲液-乙腈(40:60)为流动相,检测波长为263nm 。

理论板数按布洛芬峰计算不低于2500。

测定法 取本品颗粒研细,精密称取适量(约相当于布洛芬50mg ),置100ml 量瓶中,加甲醇适量,振摇使布洛芬溶解,用甲醇稀释至刻度,摇匀,滤过,精密量取续滤液20μl 注入液相色谱仪,记录色谱图;另取布洛芬对照品25mg ,精密称定,置50ml 量瓶中,加甲醇2ml 使溶解,用甲醇稀释至刻度,摇匀,同法测定。

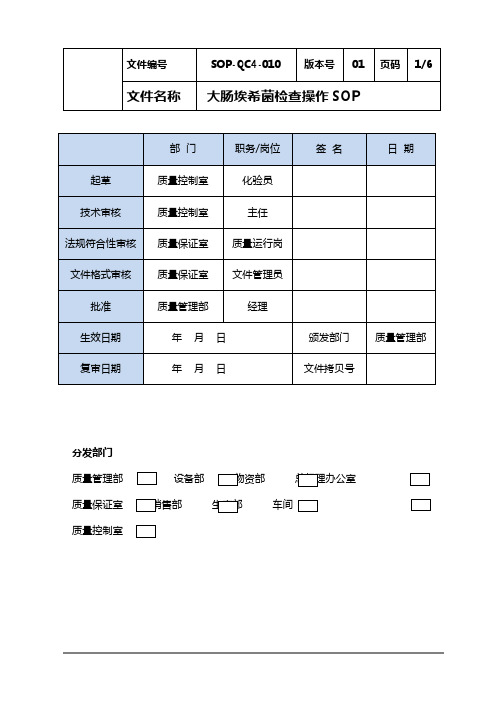

SOPQC大肠埃希菌检查SOP

分发部门质量管理部设备部质量保证室车间质量控制室●大肠埃希菌检查SOP1.目的建立一个规程,规范大肠埃希菌计数操作方法。

2.范围本规程适用于xxxxxxxxxx公司质量控制室对水质、碳酸钙成品及其他的微生物限度检查。

3.职责QC检测人员负责按照本规程进行样品检测和记录;QC负责人及监管人员有权对检测过程及结果进行监督检查,有权制止不符合规程的操作并向QA提出重试请求,得到QA批准后方可进行重试。

必须开启偏差记录来解决不符合规程的操作。

4. 物料和设备4.1试剂和材料pH7.0无菌氯化钠-蛋白胨缓冲液:取磷酸二氢钾3.56g、无水磷酸氢二钠5.77g、氯化钠4.30g、蛋白胨1.00g,加水1000ml,微温溶解、滤清、分装、灭菌。

胰酪大豆胨液体培养基:胰酪胨17.0g 氯化钠5.0g 大豆木瓜蛋白酶水解物3.0g 磷酸氢二钾2.5g 以上成分混合加水1000ml,微温溶解,滤过,调节PH使灭菌后在25℃的pH为7.3±0.2,加入无水葡萄糖2.3g或葡萄糖2.5g,分装,灭菌。

20~25℃培养3~5天后无菌生长即可使用。

胰酪大豆胨琼脂培养基:胨 10.0g 氯化钠5.0g 牛肉浸出粉3.0g 水1000ml 葡萄糖5.Og除葡萄糖外,取上述成分混合,微温溶解,调节pH为弱碱性,煮沸,加入葡萄糖溶解后,摇勻,滤清,调节pH使灭菌后在25°C的pH值为7.2士0.2,分装,灭菌。

麦康凯液体培养基明胶胰酶水解物20.0g 溴甲酚紫10mg 乳糖10.0g 水1000ml牛胆盐 5.0g 除乳糖、溴甲酚紫外,取上述成分,混合,微温溶解,调节pH 使灭菌后在25℃的pH值为7.3±0.2,加入乳糖、溴甲酚紫,分装,灭菌。

麦康凯琼脂培养基明胶胰酶水解物17.0g 中性红30.0mg 胨3.0g 结晶紫1mg 乳糖10.0g 琼脂13.5g 脱氧胆酸钠1.5g 水1000ml氯化钠 5.0g除乳糖、中性红、结晶紫、琼脂外,取上述成分,混合,微温溶解,调节pH 使灭菌后在25℃的pH值为7.1±0.2,加入乳糖、中性红、结晶紫、琼脂,加热煮沸1分钟,并不断振摇,分装,灭菌。

SOP-QC10004 成品取样标准操作规程

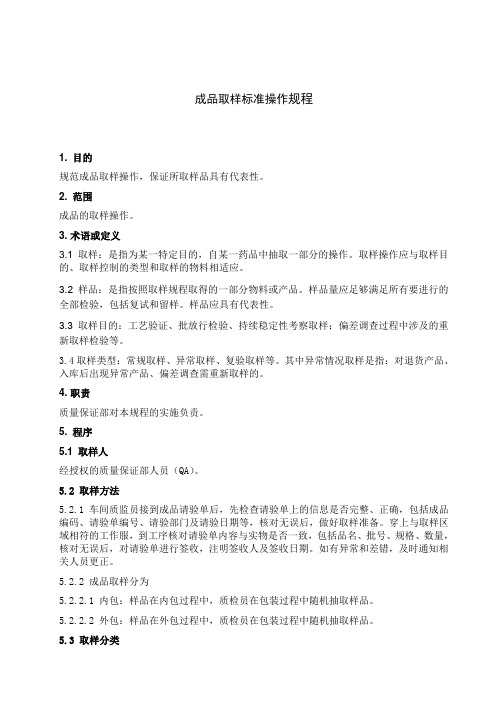

成品取样标准操作规程1. 目的规范成品取样操作,保证所取样品具有代表性。

2. 范围成品的取样操作。

3. 术语或定义3.1 取样:是指为某一特定目的,自某一药品中抽取一部分的操作。

取样操作应与取样目的、取样控制的类型和取样的物料相适应。

3.2样品:是指按照取样规程取得的一部分物料或产品。

样品量应足够满足所有要进行的全部检验,包括复试和留样。

样品应具有代表性。

3.3 取样目的:工艺验证、批放行检验、持续稳定性考察取样;偏差调查过程中涉及的重新取样检验等。

3.4取样类型:常规取样、异常取样、复验取样等。

其中异常情况取样是指:对退货产品、入库后出现异常产品、偏差调查需重新取样的。

4. 职责质量保证部对本规程的实施负责。

5. 程序5.1取样人经授权的质量保证部人员(QA)。

5.2 取样方法5.2.1 车间质监员接到成品请验单后,先检查请验单上的信息是否完整、正确,包括成品编码、请验单编号、请验部门及请验日期等,核对无误后,做好取样准备。

穿上与取样区域相符的工作服,到工序核对请验单内容与实物是否一致,包括品名、批号、规格、数量,核对无误后,对请验单进行签收,注明签收人及签收日期。

如有异常和差错,及时通知相关人员更正。

5.2.2 成品取样分为5.2.2.1 内包:样品在内包过程中,质检员在包装过程中随机抽取样品。

5.2.2.2 外包:样品在外包过程中,质检员在包装过程中随机抽取样品。

5.3 取样分类5.3.1 成品检验5.3.2 成品留样5.3.3 持续稳定性考察样品的取样5.4 取样时间5.4.1 成品的检验取样:内包装过程中。

5.4.2 成品的留样及持续稳定性考察的样品取样:外包装过程中。

5.5 取样器具自封袋。

5.6 取样数量5.6.1 成品的检验:按不少于下表的数量(2倍全检量)取样。

如果本批产品需要复检,再随机抽取样品。

不同品种、不同包装规格的取样量见下表:5.6.2 成品的留样,每个品种、每种内包装规格的产品均需留样,按各品种要求留样。

SOP-QC布洛芬检验操作规程

布洛芬检验操作规程1. 目的建立布洛芬检验标准操作规程,使布洛芬检验操作规范化。

2. 范围适用于布洛芬的质量检验。

3. 术语或定义3.1 GMP:药品生产质量管理规范(Good Manufacturing Practice)的英文简称。

3.2 SMP:标准管理程序(Standard Management Procedure),用于指导工作的管理类文件。

3.3 SOP:标准操作程序(Standard Operating Procedure),用于指导如何完成一项工作的文件。

4. 职责质量控制部对本规程的实施负责。

5. 程序5.1 检验依据5.1.1 《中国药典》2020年版二部(211页)。

5.1.2 布洛芬质量标准(质量标准编号:5.1.3《中国药典》2020年版四部。

1.【性状】1.1本品为白色结晶性粉末;稍有特异臭。

本品在乙醇、丙酮、三氯甲烷或乙醚中易溶,在水中几乎不溶;在氢氧化钠或碳酸钠试液中易溶。

1.2熔点依熔点测定法操作规程进行测定。

本品的熔点应为74.5~77.5℃。

2.【鉴别】2.1鉴别⑴2.1.1试剂0.4%氢氧化钠溶液2.1.2仪器与用具紫外可见分光光度计、天平(感量0.1mg)、容量瓶(100ml)2.1.3操作方法取本品,加0.4%氢氧化钠溶液制成每1ml中含0.25mg的溶液,照紫外-可见分光光度法检验操作规程进行测定,在265nm与273nm的波长处有最大吸收,在245nm与271nm的波长处有最小吸收,在259nm的波长处有一肩峰。

2.2鉴别⑵2.2.1仪器与用具双光束红外分光光度计、压片机、玛瑙研钵2.2.2操作方法取供试品约1mg,置入玛瑙研钵研细,再取溴化钾粉(约200mg),在玛瑙研钵中充分研磨混匀,移置于直径13mm的压模中,使铺布均匀,加压至20MPa,约60秒取出。

目视检查应均匀,无明显颗粒。

将供试片置于仪器的样品光路中,进行光谱扫描。

供试品的红外光吸收图谱应与对照的图谱(光谱集943图)一致。

冲件QC检验SOP

是

否

1).所有作業人員需經教育訓練合格方上崗.

生產主管 生產 生產

制程異常

5

是

否 2).開立"异常處理追蹤單"於相關單位追蹤結案,改善對策需具有有效性。

3).針對外觀不良之產品,由品管簽出限度樣品,生產人員依樣品對不良 品進行挑選.良品進行包裝入庫,不良品及時做報廢處理. 4).模修人員把模具維修完畢後,先進行自主檢查,如OK則連同模具維 修記錄表送於品管確認;NG則繼續進行維修.品管接到維修後之產品, 進行初件檢驗後,如OK,則通知現場人員可開機生產,並把檢驗結果記 錄於巡迴檢查表上,蓋上模具維修初件章;如NG則在維修記錄表上 寫明原因連同產品退回模修人員繼續修模至OK為止.

是

否

1).品檢員需做教肓訓練合格方可上崗

品管主管 模修/工務

是 是 是 是 是 是

否 2).進行調機或修模或換料等方式改善,至OK后方可正式生產。 否 3).定時做樣品整理. 否 1). 确認OK后方可生產. 否 否 否

IPQC人員 生產 生產 生產/品管 生產

巡迴檢驗

4

2).開立"异常處理追蹤單"有無追蹤結案?改善對策是否具有有效性? 3).有品質异常時,對產出之產品須追溯處理. 4).對現場的5S進行稽核。

基本作業流程1當作業員在自主檢查時發現有尺寸和外觀不良可能造成產品品質不良時是否有通知ipqc或領班進行確認處理

沖件QC檢驗流程

基本作業流程

1

REV:0

若選否, 按照以下說明進行處理 對應窗口

工程/DCC

作業要點點檢項目

工 作 前 的 准 備 :.制造單位生產某一產品前,IPQC人員應事了解, 查找以下相關資料:藍圖/檢規/控制計劃是否有經DCC發行章?有無 過期?涂改現象?污體焦法辨識 進料檢驗: 1)在材料投入生產前,IPQC人員依據藍圖對材料的規格與材質進行 檢驗,包裝是否完好無損。

QC SOP003-QC各类仪器的校正

1. 目的:建立QC各类检验仪器的校正程序,保证各类仪器的正常运行。

2. 范围:QC使用的各类检验仪器。

3. 责任者:QC主任及检验员对本SOP的实施负责。

4. 程序:4.1 QC检验所用的各类检验仪器应定期校正,自校周期见下表:如因特殊情况,对测试工作有妨碍时,除按上表规定的校正周期进行校正外,可在使用前再行校正,以保证测试的准确性。

4.2 可见/紫外分光光度计的校正:4.2.1 吸光度的准确度:可用重铬酸钾的硫酸溶液来检定。

取在120℃干燥至恒重的基准重铬酸钾约60mg,精密称定,用0.005mol/L硫酸溶液溶解并稀释至1000ml,在规定的波长处测定并计算其吸收系数,并与规定的吸收系数比较,应符合表中的规定。

4.2.2 杂散光的检查:可按下列的试剂和浓度,配制成水溶液,置1cm石英吸收池中,在规定的波长处测定透光率,应符合表中的规定。

4.2.3 按SOP-QC-008规定开启可见/紫外分光光度计,将溶液置仪器中检测,在规定波长下的吸收系数或透光率应符合上表的规定。

4.3 高效液相色谱仪的校正:4.3.1 流动相流量:用一支量筒接收流动相,比较设定的流量与实际流量,误差应≤±1%。

4.3.2 梯度洗脱比例:用两支量筒盛流动相A、B,经洗脱一定时间后,测量两支量筒中流动相减少的量,计算后与设定的洗脱比例一致,若不一致,其误差应≤±1.0%。

4.3.3 系统适用性试验:每一品种测试时均应进行系统适用性试验,并符合相应规定。

4.4 旋光仪的校正:精密称取基准葡萄糖约10g,置100ml量瓶中,加水适量与氨试液0.2ml,溶解后用水稀释至刻度,摇匀,放置10分钟,在25℃时依法测定,比旋度应为+52.5°~+53.0°。

4.5 熔点仪的校正:4.5.1 升温控制:开启机器后升温,观察设定升温速度,应与实测升温速度一致。

4.5.2 用熔点标准物质测定熔点与已知熔点比较:选择表下中已知熔点的对照品3种以上,按熔点测定法进行测定,观察测定熔点与已知熔点的误差。

41-温湿度监测规定QC-SOP-041

4.3测量室用空调控制,仓库应设置排风扇或换气扇,必要时加强库内空气对流;仓库主管部门和安全主管部门要定期不定期地进行检查或抽

5、记录

温湿度每日记录表

6、流程图

7、参考文件

仓库种类

温度℃

相对湿度%Байду номын сангаас

其它

备注

仓库

22±5℃

36~74

通风、采光良好

一般原料和成品

实验室

22±5℃

36~74

通风、采光良好

危险品仓库

≤30

60~80

通风、采光良好

4.2温、湿度的测定及处理

4.2.1每个仓库均应装备温湿度表;

4.2.2一年中每天中午也要测定一次;

4.2.3如遇雨天或仓库湿度太大,则应强制排风,加速空气流动以降低空气湿度;

修订记录

修订日期

修订内容

页次

版本

核准

审核

制定

文件发行章

1、目的

制定仓库温、湿度要求和监测规程,改善仓库条件、控制原辅料和产品质量。

2、范围

仓库物品的管理。

3、职责

营运部、生产办安全员。

4、仓库温湿度监测规定

4.1仓库温、湿度条件

4.1.1所有仓库必须在一定的温度和湿度下保存物品,并保持通风,必要时还须强制排风和除湿降温,具体规定如下表;

QC微生物实验室洁净区管理程序 (备用版SOP)

10

N/A

11程序

12

12.1洁净室人员进出程序

12.2

12.2.1进入洁净区的路线及程序

12.2.2

先在微生物洁净室外实验室洗手。

图1

在更鞋室门口,脱掉鞋子,推开更鞋室的门,穿上更鞋室的拖鞋。

图2

脱外衣室(手消毒):打开脱外衣室的门,进入脱外衣室,脱掉白大褂,用酒精胶消毒手部。

图3

进入穿无菌内衣室,先戴上帽子,再穿无菌内衣、裤子,接着穿上右脚内鞋套,踩在穿无菌外衣室的地面,然后穿上另一只内鞋套。

12.6.4.2

12.6.4.3培养后平皿:培养后平皿放入不锈钢筒中灭菌。

12.6.4.4

12.6.5实验器具及供试品进入洁净室的程序

12.6.6

将灭菌后的器具及培养基放在金属筐中,再放入密封容器中,转移至物流通道(待试验的样品的外包装进入传递窗之前先用0.2%新洁尔灭溶液或75%乙醇溶液将供试品外包装消毒,转移至传递窗)。

计算公式如下:

V50%甲酚(来苏尔)=

2%×V配制量

50%

75%乙醇:根据实际所需的配制量(V配制量),计算出无水乙醇用量(V75%乙醇),然后用量筒准确量取计算量,倒入指定的配制容器,再加入注射用水(或纯水)稀释至配制量(V配制量),搅拌均匀经0.22m的滤膜过滤,然后加塞包扎备用。应在48小时内使用。

按从上到下、从里到外的顺序对墙壁、顶棚、地面、设施表面、器具及设备外表面、操作台等用经过消毒处理的洁净的拖把或抹布浸沾0.2%新洁尔灭或2%的甲酚(来苏尔)溶液进行擦拭。消毒的接触时间应不低于10分钟。

上述两种消毒液0.2%新洁尔灭或2%的甲酚(来苏尔)溶液应每周交替使用。

注:若与产品直接接触的器具及设备内表面或操作台面只能用75%乙醇溶液消毒,且不必轮换。

SOPQC手动积分管理规程

1目的:制定气相和高效液相色谱软件正确的手动积分方法,确保检测数据的准确性、完整性和可追溯性。

2范围:适用于气相和高效液相色谱的所有手动积分3职责:检验员应按规定正确执行手动积分方法,QA、QC主管、软件管理员监督和管理,检验人员正确执行本规定。

4内容:4.1 手动积分的定义:手动积分是数据用户使用色谱软件,手动设置基线对峰高或峰面积进行积分的数据处理行为。

4.2 允许手动积分条件:有如下情况但不限于以下涉及的,需要检验员根据实际情况辨别。

烃类存在,自动积分没有正确积分时,需要手动积分,常使用色谱峰垂直切割、水平切割及切线分割等方法切割后用积分法测定色谱峰面积的方法(具体图例见附件)。

4.3手动积分权限及操作:检验员在处理某产品检验批次数据时,需要进行手动积分时,报告仪器组组长,经组长核对后再决定是否需要进行手动积分。

如果不需要手动积分,就照自动积分方法进行数据处理;如果需要手动积分,检验人员填写手动积分申请表,仪器组组长审核批准后协同检验员调整积分参数,共同完成本次手动积分的操作。

4.4手动积分方法:4.4.1放大图谱,辨别是否是基线噪音。

4.4.2检验员必须以正确的方式进行手动积分。

将峰的面积去掉“峰消除”、添加“峰扩大”和改变峰高的手动积分都不符合标准。

4.4.3同一次检验的所有标准品、工作对照品和样品等必须用同一方法进行手动积分。

4.5 手动积分的文件归档:4.5.1电脑中必须保存原始图谱和手动积分图谱。

4.5.2打印原始图谱和手动积分图谱并标示清楚,检验员签上姓名和日期。

4.5.3审核者审核电子数据和打印数据,确认无误后,在原始图谱和手动积分图谱上签上姓名和日期。

4.5.4将每次手动积分图谱和原图谱打印出来附在申请表及检验原始批记录后面,随同批检验记录一起归档。

5附件色谱图例1:分裂峰自动积分图谱手动积分图谱色谱图例2:主峰与肩峰重复积分自动积分图谱手动积分图谱色谱图例3:基线噪声自动积分图谱手动积分图谱色谱图例4:负峰自动积分图谱手动积分图谱色谱图例5:峰上升或下降自动积分图谱手动积分图谱色谱图例6:峰拖尾严重自动积分图谱手动积分图谱色谱图例7:烃基的积分自动积分图谱手动积分图谱6相关记录R-SOP-QC-018A《手动积分申请表》7修订历史。

实验室管理SOP

实验室管理SOP1.目的本规程用于规范QC实验室的管理,保证仪器、试剂、实验条件等满足实验要求,以确保实验结果的准确性。

2.范围本规程适用于QC各普通区实验室,包括原辅材料检定室、生化检定室、称量间、理化检定室、精密仪器室、标准液配制室、留样室以及各辅助实验室等。

微生物室及其辅助室另行规定。

3.定义无4.职责4.1.QC组长负责本规程的起草、审核、修订、培训和执行;4.2.质量管理部负责人和相关QA负责本规程的审核;4.3.质量总监负责本规程的批准;4.4.QA监督本规程的执行。

5.引用标准无6. 材料无7.流程图无8.程序8.1.职责8.1.1.实验室每个房间有专人负责,负责人职责:每天上班前打扫卫生(包括仪器设备表面、桌面、地面),清除垃圾桶内的垃圾,将垃圾袋放入公司指定地方。

每周检查房间内的仪器设备是否在计量有效期内,若发现临近有效期,立即同计量相关负责人联系,并督促其安排校验。

每周检查房间内的试液试剂是否在有效期内,内容物是否沉淀、结晶等现象,若过期或有沉淀结晶,立即按废弃物处理。

并对试剂瓶外表面进行清洁,确保试液试剂表面无灰尘。

若房间内日光灯、水龙头等需要维修时,立即通知工程管理部相关人员进行维修。

对有温湿度要求的实验室,负责人每天上下午各记录温度、湿度一次。

如果温湿度超过规定限度应采取措施调节温湿度。

负责常规的实验室工作,如试剂、仪器的正常维护和使用、实验室内的水、电、气、风机等。

下班前要检查并关好门窗与水、电、气、风机等。

8.1.2.实验人员职责:实验前后都要注意洗手,工作时穿工作服。

实验操作时应穿戴防护用品,如防毒面具、防护眼镜、手套等。

现场不得存放与工作无关的物品,不做与工作无关的事情,如吸烟、进食、大声喧哗等。

实验过程中所有物品都应标识清楚,使用结束后及时归位。

检验完成后应及时清理所用仪器、玻璃器皿等。

每次实验结束后,实验人员必须及时清理现场(包括仪器、量具、工作台面及与工作有关的用具),水槽或洗盆内不准有上次实验遗留的待清洗的器皿及残液等,按实验要求清除实验废物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

g. FPY4 检查成良品后由专人把货收走

h.FPY4每天的品质报告, 尺寸报告, 或异常报告交給 FPY3统一存档, 另交一份给统计员員进电脑

五、 FPPY5激励方案

1.该激励方案的目的是加强品质的稳定, 刺激QC員工和干 部的工作积极 . 2.奖励的条件, 款式一次性通过客人FPY5检查按批次結 算, 每通过一批, 结算一批.

3. AQL2.5抽查的比例

A、 品质程序: 1.貨物到达 2.如有一个多色系, 按色系字母分类收货. 3.按 AQL2.5标准检验 4.抽验所有顏色和全部尺碼, 量尺寸和穿模特看外覌. 如水洗, 數量加倍

a 、查什么 身份标識 1.有正確的吊卡和許可牌 2.如是粗纺物料, 要有粗纺牌 3.上衣裝有扣子的备扣袋 4.有車商标指示正確的品牌 5.衣服左则拼縫或領中有洗标, 视款式而定 6.许可牌,吊牌以及成份牌的內容不能相互矛盾 b、 面布和裡布瑕疵 1.沒有脏污, 油污或色斑 2.沒有紗結, 破洞和粗紗 3.沒有色差

5.開叉

-要垂直 -底边平齊,沒有高低

6.其他

-上拉链正確,功能正常,拉链要打開扣起或扣打開进行 測試. -拼縫,拉链, 前片等要对格. -整燙清洁平整,沒有發亮. -腰帶大小适中, 沒有色差,扣环沒有失去光泽. -检查縫份滑移

B.程序

1.每次检查一整排除非有主管的指示, 标示”急” 的要先检查.

b.紅色 : 整燙

c.黃色 : 零部件不配色或对条格 d.綠色 : 不干净 e.沒有顏色 : 許可牌, 吊牌, 或商标不正確.

6.衣服检查完后, 套上胶袋, 在上面角落用检验貼标做 上检验标識(面向检验的角落), 不需要重新貼封口胶 紙 安全注意: 确保衣服不要挂在推車兩头的边外面, 如 果沒有档边, 把這个推車拉開井报

-从左到右, 从上到下检查裡布 -检查商标

7.衬衫 -透过胶袋扫視瑕疪 -检查商标和吊卡是否正確 -检查鈕扣和口袋是否平齊 -如透过胶袋看不到尺碼标, 就得打開胶袋子检查.

包裝區裡分別是A, B 與及C的3个區域 -A區是包裝好, 等待工厂AQL 检验的存放區域 -B區是工厂AQL驗貨通过后, 待客人驗貨的存放區域 -C區是客人驗貨通过, 等出口的存放區域

3.裙子

-从左到右,从上到下扫視衣服瑕疵 -检查吊牌 -检查口袋裡面是否有破洞

-翻转衣服

-从左到右, 从上到下扫視后片瑕疪

-拉開拉链, 检查商标, 检查后拉链拉回原來的位置

-检查左下摆是否松線, 平順?

-如有腰帶, 不需要解開扣环.

4.短褲和長褲

-从左到右,从上到下扫視衣服瑕疪 -检查吊牌 -拉開拉链, 检查商标, 检查后拉链拉回原來的位置 -检查口袋裡面是否有破洞 -确保下摆整燙,平順, 不能跳針或下摆挑脚外露

UGV. QC 的运做

讲师:

一、新招員工进厂

A.新招进来的QC, 需要经过培训, 合格后才分到各楼层

B.培訓的課程

1. SOP (UGV检验部的统一检验順序

)

2.QST (UGV检验部的統一收货标准)

3.尺寸量法 培训时间為一个星期, 然后考试, 不合格者, 再培训一个星 期,然后再考試,如果再不合格, 就退人事。

c、 做工

1.拼缝

-不起皱 -不断线 -整烫不发亮 -格子或十字缝要对, 副料配色

2.口袋 -要直和一致 -上下成一条线 -条格对策 -袋唇封口要有足夠的留口

3.纽扣

-纽扣成一条线, 沒有起皱或扣間拉扯 -顏色和大小一致 -沒有缺口和脏污 -釘扣牢固 -纽門大小适中(易于解扣)

4.裡布

-裡袖要固定在袖圍上(長袖和短袖) -上衣下摆固定, 不扭曲 -縫份平整 -下摆要直和平整 -不會被拉链抓住

四、 FPY4的运作

a.在检查大货时要读懂裁制單上的內容, 客評語, 留低樣, 主副料卡. 所有检查的順序动作需要按照SOP的方法來做.

客評語

裁制單

主副料卡

b.品质的要求按检核有效的QST标准 检查大货

c.检查不合格的产品如果是返烫就在 衣架上贴有目视返工纸, 如果是返 车位除了要贴返工纸以外还要在衣 架上绑里布条, 把返整烫和返车间 的分开.

+不良品: QC會放在分厂ICU 的待返區, 等待返 車位或返整燙. +看到良品: (衣服在綠色面)QC會把此衣服收走, 然后还回包裝. 包裝人員又把這些衣服拉到A區.

A區

包裝人員會把包裝好的衣服送到A區(待工厂AQL 检 验區), 並把該組別, 款號, 数量,等„填上黃色小 板, 等該組的貨滿了100 時包裝人員會把”待查” 的牌子掛到車上, 同時把日期, 時間也寫上去.

QA看到有”待查” 的牌子會在那組別抽貨 (跟据 AQL2.5: 100 件抽13 件查) 同時也把”正在抽驗 中”的牌子挂上, 及寫明日期時間.

二、 FPY2的运作

FPY2员工在左手上有 一个袖章以目视管理

1、新款上线前TPE要确认该款式所使用的车缝模板及中烫模板

2、FPY2的员工最少兩个小時要去检查一次, 检查內容:

a.按照TPE的要求检查是否有使用模板

b.按照模板 (紅, 槽, 兰) 的要求检查是否有使用好模板.

3、每条生产线在FPY3的地方有挂一个FPY2的签到本, 检查FPY2 的员工是否有按時去检查当组的情況.

注意: 如果因太多的瑕疵要100%检查, 就不需要解開扣 子或腰帶, 但必須把衣服提起來看裡面和检查商标. 当然, 如果问题是裡布或鈕扣那就另当別論了.

2.背心 -通过解開扣子, 拉開拉链, 或取下腰帶來打開背 心; 注意打開是否方便.

-从左到右, 从上到下检查裡布 -检查商标 -關起衣服, 扫視前片瑕疪 -检查吊牌 -翻转衣服 -从左到,右从上到下扫視后片 注意: 如果因太多的瑕疪要100%检查, 就不需要解開扣子或 腰帶, 但必須把衣服提起來看裡面和检查商标, 当然, 如果 问题是裡布或鈕扣那就另当別論了.

2.检验員根据看每組推車上的”灰色”标識決定工 作安排. 3.进倉衣服胶袋下摆要有封口, 打開袋子往上巻, 不要提前打開袋子. 4.這种检查相对較快, 但要全部, 去除線头或杂線 等.

5.当某件衣服不能达成品質标準, 把它从推車上取下來挂 在推車后面的一排杆子上, 根据品質问题的部位标志衣服, 按照下面顏色代碼用帶条挂在衣架上面. a.藍色 : 返修

七、AQL2.5的运做

AQL的定义: 国际接受品质表 2.5: 收货的标准

1.为了确保品质, 在良品送去包裝前设有品质检查组, 由 专人检查外观用AQL2.5抽查為良品后方可送进包裝进行 包裝. 确保进了包裝的衣服外覌一定是接受的.

2. 当QA抽查不合格需报当组的QC领班一起来确定, 如果 两人有不同意見报给QC专家来决定, 专家确定需要返工 整批退回FPY4從新返查.

d.FPY4的目視分隔板, 在检查大货时, 绿色一面表示”己检查”, 红色的 一面表示”未检查及需要返工的”

e.FPY4使用的品质报告需要检查一件 记录一件

f.FPY4 每兩个小時量一件尺寸 (重要的部位) 如果沒有问 题, 兩小時后再量, 如果有问题再拿一件來量, 如果再有问 题就报給領班改善及要求車間 100% 重量前兩个小時生产出 來的货, 并作记录. FPY4的尺寸表 重量的表格

4、FPY2 每天的报告交一份给统计进電腦, 另一份交給FPY3統一 存档.

三、 FPY3的运作

1.车間在生产大货前4天需每天做5件來培训員工及发现问题好 即時解決. 2.在检查前20件的時候生产当组的QC及QC干部要全程参与. 3.在检查前20件裡面需要制定一件QST标准. 4.QST标准的尺寸, 主副料卡, 标的位置QC要保証正确. 5.QST标準的品質由TPE, TPE主管和專家制定.

-關起衣服, 扫視前片瑕疵 -检查翻領和領子是否对称, 整燙良好, 下摆是否平齊? -检查袖下摆的鈕扣和吊牌 -翻转衣服

-从左到右, 从上到下扫視后片

-如有腰帶, 不需要解開扣环

-如有腰帶, 不需要解開扣环 6.外套 -通过解開扣子, 拉開拉链, 來打開外套; 注意打開 是否方便.

-把手伸进裡布袖圍處检查是否固定

C.方法

1.上衣

-通過解開扣子,拉開拉链,或取下腰帶來打開衣服; 注意打開是否方便 -把手伸進裡布袖圍處检查是否固定

-从左到右,从上到下检查裡布

-检查商标

-關起衣服, 扫視前片瑕疵

-检查翻領和領子是否对称, 整燙良好, 下摆是否平齐?

-检查袖下摆的鈕扣和吊牌

-把衣服翻转过來 -从左到右, 从上到下扫視后片

-如在第一次抽的13件裡重缺点為0件问题点就算通过, QA 就在該車挂上”抽查OK” 同時把日期及時間寫上 去.

-如在第一次抽的13件裡重缺点為2件问题点就算不通 过, QA 就會請QC主管來看貨, 然后在該車挂上”抽驗 后未通過” 同時把日期及時間寫上去

-如在第一次抽的13件裡重缺点為1件问题点就要再抽13件 來驗, 這時, 總兩次驗貨的重缺点為2或以上就算是不通 過, 2件以下是算通过, 也照以上的通過或不通过的來桂 牌子.

11、当QC检查品质不合格, 就会 在图的上面打 ”√” 连同 衣服退给车间返工

13、每兩个小時量一件尺寸, 如果沒有问题, 两小時以后再 量, 如果有问题就通知TPE, 领班解決, 并从新量前兩个 小時生产出來的衣服, 并做记录.

FPY3的尺寸表格

从量的表

14、每3个月皮尺检查一次, 如果沒 有问题就记录下次检查的日期, 如检查不通过就馬上更换并记录 下次的检查日期.

2.干部要去仓库領取有的色差与瑕疵标 准

3.当每个布组有色差与瑕疵标准时要給所有查色差的QC 開會.

4.每車衣服按 AQL2.5 的方法抽查, 当衣服的色差超过 标准时, 退回車間修色或配片处理, 良品送进包裝部. 5.超出色差标准的衣服如要出口, 要得到裁床专家的同 意方可出货.