WB铜线工艺

《WB焊线工艺技术资料》教案

《WB焊线工艺技术资料》教案教案标题:WB焊线工艺技术资料教案教案目标:1.了解WB焊线工艺技术的概念和重要性。

2.掌握WB焊线工艺技术的基本原理和步骤。

3.能够应用WB焊线工艺技术解决实际问题。

4.培养学生独立学习和探究的能力。

教学内容:1.WB焊线工艺技术的概念和重要性。

2.WB焊线工艺技术的基本原理和步骤。

3.WB焊线工艺技术在实际应用中的案例分析。

教学步骤:Step 1: 导入(5分钟)通过一个实际案例引出WB焊线工艺技术的概念和重要性,让学生认识到学习WB焊线工艺技术的必要性。

Step 2: 理论讲解(30分钟)1.介绍WB焊线工艺技术的基本概念和定义。

2.详细讲解WB焊线工艺技术的基本原理和步骤。

3.分析WB焊线工艺技术在电子制造和汽车制造等行业中的应用。

Step 3: 案例分析(30分钟)选择几个实际的案例,让学生根据所学的WB焊线工艺技术知识进行分析和解决问题,培养学生的应用能力和解决问题的能力。

Step 4: 课堂练习(20分钟)组织学生进行课堂练习,包括选择题和应用题,帮助学生巩固所学知识,并发现问题和提出解决方法。

Step 5: 总结和评价(15分钟)对本节课学习的内容进行总结,并让学生评价自己的学习效果和对WB焊线工艺技术的理解和应用能力。

Step 6: 作业布置(5分钟)布置相关的作业,要求学生进一步巩固和应用所学的WB焊线工艺技术知识。

教学手段:1.课堂讲解:通过讲解和示范,向学生介绍WB焊线工艺技术的基本原理和步骤。

2.案例分析:通过实际案例,带领学生深入了解WB焊线工艺技术的应用和解决问题的方法。

3.课堂练习:通过练习,检查学生对所学知识的掌握程度,发现问题并及时纠正。

4.提问互动:通过提问和学生的回答,激发学生的学习兴趣,加深对知识的理解。

教学评价:1.通过课堂练习和作业布置,检查学生对WB焊线工艺技术的掌握情况。

2.参与度评价:通过观察学生的课堂表现和参与度评价他们的学习态度和积极性。

BSOB参数优化

图17 Bump植球后LGTL报警 21

铜线SSB工艺参数优化方法(技术总结)

三、小结

1、 Accu Bump与Flex Bump。Accu Bump植球模式参数设置比较简 单, Flex Bump参数设置比较复杂,但是效果好,特别是对Bump球 上打完二焊点后鱼尾离芯片表面距离太小的产品有很好的改善。 2、 Accu Bump与Flex Bump中,采用Force 模式比Position模式稳定, Position刚开始加工还可以,随着加工过程中劈刀的磨损后,就会出

一、技术方案

现有KNS WB机器SSB线弧的植球模式有两种Accu Bump与Flex

Bump。Accu Bump植球模式的示意图与劈刀(capillary)运动轨迹如 下图所示:

图2 Accu Bump模式示意图

图3 Accu Bump模式劈刀运动轨迹

4

铜线SSB工艺参数优化方法(技术方案) 工艺参数优化方法

Cap offset 为负

/ /

Fold Rtn Offset需要略大于Fold Offset

/ / / 原则上应与Fold Rtn Offset一致 ,为了2nd 更好的粘结,故设置略 高。

Cap Bond Offset 需要等 于 Fold Rtn Offset,才能 使Capillary的Face Angle 和Bump切出来的平面吻合。

Bump Force

/

Bump Lift Threshold

Bump Height Separation Height Fold Offset Fold Rtn Offset Fold Factor SSB USG SSB Force Cap Bond Offset

Face Angle

铜线键合注意

铜丝键合工艺及操作注意事项对键合铜丝产生弹坑问题的相关原理的解释键合铜丝作为微电子工业的新型材料,已经成功替代键合金丝应用于半导体器件后道封装中。

随着单晶铜材料特性的提升和封装键合工艺技术及设备的改进,铜丝在硬度,延展性等指标方面已逐渐适应了半导体的封装要求。

其应用已从低端产品向中高端多层线、小间距焊盘产品领域扩展。

因而,在今后的微电子封装发展中,铜丝焊将会成为主流技术。

采用铜丝键合工艺不但能降低半导体器件制造成本,更主要的是作为互连材料,铜的物理特性优于金。

目前,铜丝键合工艺中有两个方面应予以高度重视:一是铜丝储存及使用条件对环境要求高,特别使用过程保护措施不当易氧化;二是铜丝材料特性选择、夹具选择、设备键合参数设置不当在生产制造中易造成芯片焊盘铝挤出、破裂、弹坑、焊接不良等现象发生,最终将导致产品电性能及可靠性问题而失效。

因此,铜丝键合应注意以下工艺操作事项及要求,以确保铜丝键合的稳定及可靠性。

1、铜焊线的包装和存放:铜具有较强的亲氧性,在空气中铜丝容易氧化,所以铜丝必须存放于密封的包装盒中以减少环境空气中带来的氧化现象。

于是要求各卷铜焊线必须采用吸塑包装,并在塑料袋内单独密封。

贮藏时间一般为在室温(20~25℃)下4~6个月。

铜丝一旦打开包装放于焊线机上,铜丝暴露于空气中即可产生氧化。

原则上要求拆封的铜丝在48小时(包括焊线机上的时间)内用完为好,最长不超过72小时。

2、惰性保护气体:对于铜丝球焊来说,在成球的瞬间,放电温度极高,由于剧烈膨胀,气氛瞬时呈真空状态,但这种气氛很快和周围的大气相混合,常造成焊球变型或氧化。

氧化的焊球比那些无氧化层的焊球明显坚硬,而且不易焊接。

目前,铜丝键合新型EFO工艺增加了一套铜丝专用装置(K&S公司配置相对封闭的防氧化保护装置),是在成球及楔线过程中增加惰性气体保护功能,以确保在成球的一瞬间与周围的空气完全隔离,以防止焊球氧化。

通常保护气体有两种防氧化方式:一种是采用纯度为5个“9”以上的100%氮气作为保护气体;另一种是采用90~95%氮气和5~10%氢气的保护加还原的混合气体。

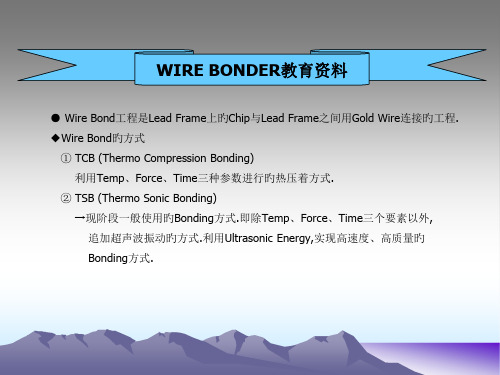

wire bond工艺技术

wire bond工艺技术Wire bond是一种常用的芯片封装工艺技术,它是将芯片与封装载体之间的信号线连接起来的方法。

Wire bond的优点是连接可靠性高、尺寸小、成本低,广泛应用于集成电路、传感器等领域。

Wire bond工艺技术的主要步骤包括准备和清洁芯片表面、铜线制备、焊接及后处理等环节。

首先是芯片准备和清洁。

在进行Wire bond之前,需要对芯片表面进行清洁和除尘处理,以便后续工艺操作的顺利进行。

清洁的方法主要包括化学溶液的浸泡和超声波清洗。

这一步骤能够有效去除芯片表面的污染物,确保后续连接的质量。

第二步是铜线制备。

铜线是连接芯片与封装载体的关键部分,它需要具备良好的导电性和可塑性。

在制备铜线时,首先需要选择合适的铜线直径。

铜线的直径选择会影响Wire bond连接的功耗和可靠性,一般根据具体芯片的要求来选择合适的直径。

然后,通过铜线切割机将铜线切割成合适的长度。

最终得到的铜线需要经过质量检测,确保铜线的质量符合要求。

接下来是焊接环节。

在Wire bond中,焊接是最关键的步骤之一。

通过焊接,将铜线与芯片上的金属焊盘连接起来。

焊接的方法有热压焊接和超声波焊接两种。

热压焊接是利用热压头和金属焊盘之间的力和温度来实现连接,而超声波焊接则是利用超声波的振动来产生热量,将铜线与金属焊盘焊接在一起。

焊接完成后,需对焊接质量进行检测,确保焊点的电气性能和可靠性。

最后是后处理。

后处理主要包括铜线修整和封装载体连接测试。

铜线修整是将焊接连接的铜线进行修整,确保连接的牢固和稳定。

封装载体连接测试是对整个Wire bond连接进行测试,检测连接的电气性能和可靠性。

总之,Wire bond工艺技术是一种常用的芯片封装工艺。

通过对芯片准备和清洁、铜线制备、焊接及后处理等步骤的操作,能够实现芯片与封装载体之间的可靠连接。

Wire bond具有连接可靠性高、尺寸小、成本低等优点,广泛应用于集成电路、传感器等领域。

pcb 铜线 制作工艺

pcb 铜线制作工艺

PCB铜线制作工艺是指设计和制造PCB(印刷电路板)所需的铜线制作技术和流程。

以下是该工艺的简要介绍:

1.压膜:将处理过的基板铜面贴上抗蚀干膜,通过热压方式使干膜与铜面紧

密贴合。

2.曝光:利用光线照射作用将原始底片上的图像转移到感光底板上。

3.显影:用碱液将未发生化学反应的干膜部分冲掉,使需要保留的铜线部分

暴露出来。

4.蚀刻:用药液将显影后露出的铜蚀掉,形成所需的线路图形。

5.去膜:利用强碱将保护铜线的抗蚀层剥掉,使线路图形得以露出。

6.冲孔:利用CCD对位冲出检验作业的定位孔及铆钉孔,并进行后续处理。

7.表面处理:根据需要,可以采用热风整平、有机涂覆、电镀镍金、化学沉

镍金、金手指、沉银和沉锡等多种表面处理方式,以增加PCB的导电性能和美观度。

在实际应用中,不同厂商和工艺流程可能略有差异,但总体上遵循类似的流程和原理。

以上示例仅供参考,如有需要可咨询相关行业专家。

WB焊线工艺技术资料

⑴ 参数设定

KEY

MAIN

1.BONDING SET UP

如下设定:

CLAMP CLOSE: [ **] g [ 80] g

⑵ Manual模式下,使用W/C键 执行闭合Clamp旳操作.

⑶ 调整VR2 使Tension Gauge旳测量成果到达”80g±5g”.

⑷ 参数设定

CLAMP CLOSE: [ **] g [ 10] g

超声波 发生器

*主要:超声波振動旳安定化 Torque Wrench

装配Capillary时拧紧Screw,管理 Torque Tool冶具

管理安装Capillary旳長度,专用JIG.

4 . Cut Wire Clamp & Spark Rod调整

4-1. Wire Clamp调整措施

1.准备 必要JIG: Tension Gauge (150g) : 示波器 : 扩展板 (HDV-550 )

按下列条件模拟设定

KEY SUB MAINTENNANCE

W/C OPEN: [ ①] g [ 60] g CLOSE: [ ②] g [ 80] g Interval: [ 100] ms

HEAD1

4-1-5-1. Cut Clamp OPEN 调整

将①旳值分别设定为”-20,-15,-10,-5,0,5,10,15,20”这九个数值来确认波形.从中选定波形振幅最小旳所 相应旳数值. 再将选定旳数值±2g 反复进行波形确认,从而选定最适合旳参数值.

Tension Gauge

⑴ 参数设定

KEY

MAIN

1.BONDING SET UP

如下设定: CLAMP OPEN: [ **] g [ 60] g

wb工艺流程 -回复

wb工艺流程-回复什么是wb工艺流程?wb工艺流程是一种涂装工艺流程,其中wb代表水基(Water-Based)涂装。

水基涂料是一种环保型涂料,以水为溶剂,替代了传统的有机溶剂,减少了对人类健康和环境的负面影响。

wb工艺流程的应用范围广泛,包括家具、建筑、汽车、电子产品等。

wb工艺流程的步骤如下:1. 表面准备:在进行wb工艺流程之前,必须对待涂装的物体表面进行准备工作。

这包括去除污垢、油脂和旧涂层,必要时进行砂光处理。

通过清洁表面,可以确保涂层的附着性和光滑度。

2. 喷涂底漆:首先,使用喷枪将水基底漆均匀地涂在物体表面上。

底漆的作用是为最终的涂层提供良好的附着力和保护。

底漆通常需要在涂装后进行干燥和硬化。

3. 手工修整:在涂装完毕后,需要对涂层进行肤浮处理。

这包括去除表面的涂料瑕疵,如气泡、颗粒等。

手工修整可以提高涂层的质量和外观。

4. 手工打磨:使用砂纸或砂布对涂层进行手工打磨,以获得平滑的表面。

手工打磨可消除涂层中的凹陷和瑕疵,提高涂层的质量和外观。

5. 涂装面漆:在涂装表面准备完成后,进行面漆喷涂。

面漆可以给物体提供所需的颜色和光泽。

根据具体需求,可以选择哑光、半光泽或高光泽的涂层。

6. 干燥和固化:涂装完毕后,需要进行干燥和固化处理。

干燥时间通常根据涂料的类型和厚度而变化。

一般情况下,涂层需要在室温下持续干燥几小时或几天。

确保涂层完全干燥和固化后,方可进行下一步处理。

7. 最终修整:在涂装干燥固化后,进行最终的修整和抛光工作。

这一步骤可以消除涂层上的细微瑕疵,使表面更加光滑和亮丽。

通过以上步骤,wb工艺流程完成了涂装作业。

这种环保的工艺流程不仅保护了人类健康和环境,还能提供高质量的涂装效果。

在日益关注环境保护和可持续发展的背景下,wb工艺流程的应用前景十分广阔。

试谈半导体铜线工艺流程

试谈半导体铜线工艺流程首先,半导体铜线工艺流程的第一步是材料准备。

在这一步骤中,需要使用高纯度的铜材料,以确保制造出的铜线具有良好的导电性能和稳定的性能。

同时,还需要进行材料的预处理、清洗和表面处理,以确保铜材料的表面光滑和清洁,为后续的加工工艺做好准备。

接下来,是制备铜线的加工工艺。

在这一步骤中,首先需要将铜材料通过拉丝机进行拉丝加工,将铜材料拉制成所需直径的铜丝。

随后,需要进行铜丝的成型、切割和整形加工,以制备成所需规格和尺寸的铜线材料。

然后,是铜线的表面处理和包覆工艺。

在这一步骤中,需要对铜线进行表面涂层处理,以提高其抗氧化、耐腐蚀和焊接性能。

同时,还需要对铜线进行包覆加工,以保护其表面不受外界环境的影响,同时增强其连接性能和耐用性。

最后,是铜线的测试和检验工艺。

在这一步骤中,需要对制备好的铜线进行严格的测试和检验,以确保其性能和质量符合要求。

测试包括导电性能、抗拉强度、耐腐蚀性能等方面的检测,以确保铜线符合半导体器件的制造标准和要求。

综上所述,半导体铜线工艺流程是一个复杂而重要的半导体制造工艺,包括材料准备、加工工艺、表面处理和包覆、测试和检验等多个环节。

只有经过严格的工艺流程和质量监控,才能制备出高质量的半导体铜线,确保半导体器件的性能和可靠性。

半导体铜线工艺流程在半导体制造中扮演着至关重要的角色。

铜线是半导体器件中不可或缺的一部分,用于连接不同的元件和传输电信号。

为了确保半导体器件的性能和可靠性,铜线的制备必须经过严格的工艺流程和质量监控。

在进行半导体铜线工艺流程时,首先需要精心挑选适用的铜材料。

通常采用高纯度的铜材料,以确保铜线具有较低的电阻率和良好的导电性能。

在今天的半导体制造工艺中,通常使用电沉积铜(EDC)或铜箔作为主要的铜材料。

在选择和准备铜材料之后,需要进行表面处理,以确保其表面的平整度和纯净度。

这一步骤是至关重要的,因为表面的光滑度和清洁度直接影响着铜线的导电性能和成型质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜线键合工艺

A、铜线工艺对框架的特殊要求-------铜线对框架的的要求主要有以下几点:

1、框架表面光滑,镀层良好;* y/ I! I; ~) M# \' F7 a3 k

2、管脚共面性良好,不允许有扭曲、翘曲等不良现象

管脚粗糙和共面性差的框架拉力无法保证且容易出现翘丝和切线造成的烧球不良,压焊过程中容易断丝及出现tail too short ;

B、保护气体----安装的时候保证E-torch上表面和right nozzle 的下表面在同一个平面上.才能保证烧球的时候,氧化保护良好.同时气嘴在可能的情况下尽量靠近劈刀,以保证气体最大范围的保护

C、劈刀的选用——同金线相比较,铜线选用劈刀差别不是很大,但还是有一定的差异:

1、铜线劈刀T 太小2nd容易切断,造成拉力不够或不均匀

2、铜线劈刀CD不能太大,也不能太小,不然容易出现不粘等现象

3、铜线劈刀H与金线劈刀无太大区别(H比铜丝直径大8µm即可,太小容易从颈部拉断)

4、铜线劈刀CA太小线弧颈部容易拉断,太大易造成线弧不均匀;

5、铜线劈刀FA选用一般要求8度以下(4-8度)

6、铜线劈刀OR选用大同小异

D压焊夹具的选用

铜线产品对压焊夹具的选用要求非常严格,首先夹具制作材料要选用得当,同时夹具表面要光滑,要保证载体和管脚无松动要,否则将直接影响产品键合过程中烧球不良、断线、翘丝等一系列焊线问题。

二、铜线的特性及要求

切实可行的金焊线替代产品。

铜焊线,机械、电气性质优异,适用于多种高端、微间距器件,引线数量更高、焊垫尺寸更小。

铜焊线,不仅具有铜焊线显著的成本优势,而且降低了铜焊点中的金属间生长速度,这样就为大功率分立封装带来了超一流的可靠性。

铜焊线的成本优势:由于铜的成本相对较低,因此人们更愿意以铜作为替代连接材料。

对于1mil焊线,成本最高可降低75%*,2mil可达90%*,具体则取决于市场状况。

铜焊线的优异性能:铜线的导热导电性能显著优于金线和铝线,因此能够以更细的焊线直径达到更好的散热性能及更高的额定功率。

与金相比,铜的机械性质更强,这样在模压和封闭过程中可以得到优异的球颈强度和较高的弧线稳铜焊线的包装与存放

铜具有较强的亲氧性,因此必须对铜焊线进行保护以延长其保存期。

为此各卷铜焊线均采用吸塑包装,并在塑料袋内单独密封; 除了以上优点为,铜线还有以下特性:

1.铜线易氧化,原则上拆封的铜线48小时用完。

2.铜线硬度高,容易产生弹坑、不粘、断丝、、烧球不良

三、铜线和金线在键合工艺参数的区别

1.铜线压焊工艺参数与金线相比较最大的变化是加大了contact force,以增加产品的可焊性,为了减小弹坑风险,一般情况下1mil以下铜线采用LOW-Power模式,而1.2mil以上一般采用High-power模式

球不良原因:吹气保护不好

铜线开封后防止时间太长.线有氧化(72小时)

Tail length 不稳定导致烧球不好

Capillary 选择型号不对

Action:

调整吹气装置和E-TORCE位置,保证保护良好

更换铜线& Y0 D. u) [8 J& w, o% k* d

调整2nd 焊接参数(base power and base force)保证tail length 稳定.2 p5 d" t2 m9 V' s, |) N' f/ c 选用合适的capillary 如果报警后可以直接从capillary 穿下线,应该是base power 较小,应该调大base power或者减小base force t/ ^, A1 z, `1 C* i

如果报警后线不能直接穿下capillary,必须把线拔除再穿的话,应该减小base power 或者增大base force.

四、铜线对生产效率和产品质量的影响H' @) J0 N; K3 ?* t/ _# j# T

1、产能相对较低---铜线硬度要强于金线,压焊过程中断丝几率和不粘相对增大,考虑到可焊性等因素,压焊速度相对较慢,正常情况下设备利用率是金线设备的2/3左右。

2、偏心球、烧球不良(高尔夫球)产生较多----铜线2nd焊点切线稍有异常,将直接影响1st焊点烧球,气体保护范围太小或框架、夹具异常均会影响1st焊点烧球,所以在出现以上现象是,首先应排除硬件原因,然后再从参数方面解决。

- O3 h8 A4 w& |. B

3、不粘产生频繁----由于铜线的特殊性,键合过程中不粘现象较为严重,在铜线键合过程中出现不粘,应从以下方面解决:2 T J9 V8 V( s6 l8 Z0 i' U* u% V

A、要保证拆封的铜线无氧化,沾污,拆封的铜线要在48小时内用完。

B、夹具表面平整光滑,载体无松动

C、保证烧球的时候,氧化保护良好" t: U( n( m# D

D、切线正常,无偏心球

E、装片平整度,胶量充足(胶量不足缺胶直接影响不粘,1.2mil以上铜线最为明显),固化温度均匀;L0 f1 c7 W: z, l- r: y

F、劈刀选用合理

G、参数调整

4、弹坑风险增加---由于铜线硬度要强于金线,且容易产生氧化,弹坑几率风险大大增加.为了减小铜线弹坑风险,需从以下方面解决:) f- J' k: E4 A

A、配备专人每班做例行弹坑验证,包括更换品种,夹具及设备维修后。

2 z8 `5 x* l, ^7 i6 u- f, ?# H

B、加强过程监控---更换劈刀、修改1st、EFO参数后必须作弹坑试验;

C、对一些硬件如气嘴、流量(保护气体),夹具,压缩空气等每班最少做一次检查,同时提醒作业员随时检查。

D、及时和客户沟通,铜线产品Pad测试点(探针印)小于20%,同时要保证一定的铝层厚度' i6。