全面解析水泥窑协同处置污泥方案

水泥窑协同处置污染土方案

水泥窑协同处置污染土方案水泥窑协同处置污染土是一种有效的土壤污染治理方法,通过利用水泥窑的高温热解和碱性环境,将含有有机物和重金属等污染物的土壤进行热解和固化,从而达到清除污染物并降低土壤污染的目的。

以下是一个关于水泥窑协同处置污染土的方案。

一、前期准备工作1.调查研究:对需要处置的污染土进行详细的调查研究,包括土壤污染物的类型、含量和分布情况等。

2.污染源控制:对污染土的污染源进行切断,采取措施防止污染物进一步扩散,例如封闭存储和覆盖等。

3.土壤分级:根据土壤的污染程度和特性,将其分为不同级别,以确定处理措施的选择和优先级。

二、现场处理工作1.土壤预处理:对污染土进行粉碎、筛分和混合等预处理工作,以提高土壤与水泥窑料的接触和混合效果。

2.水泥窑协同处置:将土壤与水泥窑料按照一定的比例混合,通过水泥窑高温热解的过程,使其中的有机物热解分解、重金属固化,并在碱性环境下发生化学反应。

3.控制工艺参数:控制水泥窑炉温、滞留时间和气氛等工艺参数,以确保污染物在热解过程中得到有效的分解和固化。

4.余热回收:利用水泥窑废气中的余热,用于提供能源和热量,从而减少外部能源消耗,并提高治理效率。

三、后期监测和管理1.治理效果评估:对处理后的土壤进行采样分析,评估治理效果和达标情况,并进行定期监测,以确保治理效果的稳定性。

2.废弃物处理:对处理过程中产生的废弃物,如炉渣和残渣,进行分类收集处理,例如回收利用或安全处理。

3.环境保护措施:加强现场管理,保证处理过程中不会产生二次污染,并制定相应的安全措施和应急预案,以应对突发事故。

4.公众参与和信息公开:加强与相关部门和社会公众的沟通与协调,公开治理过程和结果,接受监督和评价。

四、安全与风险控制1.安全措施:对现场人员进行培训,提醒他们在操作过程中注意安全,并配备相应的个人防护用具。

2.风险评估:对治理工程进行风险评估,确定可能存在的风险因素和应对措施,以确保工程的安全运行。

全面解析水泥窑协同处置技术

全面解析水泥窑协同处置技术国际上水泥窑协同处置废物技术开始于20世纪70年代,首次试验于1974年加拿大Lawrence水泥厂,随后美国的Peerless、德国Ruderdorf等十多家水泥厂先后进行了试验。

截止到目前,在欧洲、北美、日本等发达国家已经有30多年的研究应用历史,在替代燃料研究和生态水泥生产方面积累了许多经验。

据统计,2007年荷兰的燃料替代率已达85%以上,2013年日本、比利时、瑞士、奥地利等燃料替代率达50%以上,美国为30%左右。

我国水泥窑协同处置生活垃圾技术推广至今,仅有南京凯盛、海螺、中材、金隅、华新、华润、中信、中建材等几家领先的水泥企业集团和水泥装备集团开展了水泥窑协同处置生活垃圾工作,仅有贵州等少数省份组织推动了水泥窑协同处置生活垃圾工作。

目前,全国已建成投产水泥窑协同处置生活垃圾生产线30 多条,占水泥生产线的比重不足2%。

技术名称:水泥窑协同处置1.技术适用性1.1 适用的介质:污染土壤。

1.2 可处理的污染物类型:有机污染物及重金属。

1.3 应用限制条件。

不宜用于汞、砷、铅等重金属污染较重的土壤;由于水泥生产对进料中氯、硫等元素的含量有限值要求,在使用该技术时需慎重确定污染土的添加量。

2.技术介绍2.1 原理利用水泥回转窑内的高温、气体长时间停留、热容量大、热稳定性好、碱性环境、无废渣排放等特点,在生产水泥熟料的同时,焚烧固化处理污染土壤。

有机物污染土壤从窑尾烟气室进入水泥回转窑,窑内气相温度最高可达1800℃,物料温度约为1450℃,在水泥窑的高温条件下,污染土壤中的有机污染物转化为无机化合物,高温气流与高细度、高浓度、高吸附性、高均匀性分布的碱性物料(CaO、CaCO3 等)充分接触,有效地抑制酸性物质的排放,使得硫和氯等转化成无机盐类固定下来;重金属污染土壤从生料配料系统进入水泥窑,使重金属固定在水泥熟料中。

2.2系统构成和主要设备水泥窑协同处置包括污染土壤贮存、预处理、投加、焚烧和尾气处理等过程。

2024年危废行业水泥窑协同处置分析报告

摘要:

本报告旨在对2023年危废行业水泥窑协同处置进行全面分析。

首先,我们介绍了危废行业的基本概念和发展现状,然后重点分析了水泥窑作为

危废处置的重要方式的优势和问题。

接着,我们对2023年危废行业水泥

窑协同处置方案进行了详细的调研和评估,包括政策法规、技术措施和经

济效益等方面。

最后,我们总结了目前存在的问题,并提出了改进协同处

置方案的建议。

1.引言

1.1研究背景

1.2研究目的和意义

2.危废行业概述

2.1危废行业定义

2.2危废行业发展现状

3.水泥窑协同处置的优势和问题

3.1水泥窑协同处置的基本原理

3.2水泥窑协同处置方案的优势

3.3水泥窑协同处置方案存在的问题

4.2023年危废行业水泥窑协同处置调研和评估

4.1政策法规情况

4.2技术措施研究

4.3经济效益评估

5.问题和建议

5.1目前协同处置方案存在的问题

5.2改进协同处置方案的建议

6.结论

6.1研究结论

6.2研究的局限性

本文档将包含以上七个部分,共计1500字以上。

每个部分将详细描述相关内容,并提供数据和实证研究支持。

通过本报告的编写,我们旨在深入分析2023年危废行业水泥窑协同处置的优缺点,明确问题所在,并给出相应的建议,以促进危废行业的可持续发展。

全面解析水泥窑协同处置污泥方案

全面解析水泥窑协同处置污泥方案欧阳学文1.城市污泥处理的必要性和难度随着城市人口的不断增加及生活污水处理率的提高,市政污水污泥的产出量也随之不断增加。

市政污泥的环境污染已成为广大市民关注的焦点。

市政污泥是一种由有机残片、细菌菌体、无极颗粒、胶体等组成的极其复杂的非均质体,含有大量病原菌、寄生虫(卵),铜、锌、铬、汞等重金属、盐类,以及多氯联苯、二恶英、放射性核素等难降解的有毒有害物。

污泥还含有很高的附着水和结合水,尽管污水处理厂已采用真空过滤或离心脱水等机械脱水,污泥含水率仍达80%以上。

由于污泥所具有的物理化学性质,污泥的彻底无害化处置极其困难,已成为当今世界难题。

目前所采用的填埋、农用、焚烧等处置方式均存在很高的环保风险.要真正达到彻底无害化处置需要付出极高的成本。

2.利用水泥窑处置污泥的可能性广州市江苏绿森水泥有限公司(下称江苏绿森公司)从就开始研究建设利用水泥窑无害化处置污泥项目。

由于水泥窑处置污泥具有处理温度高、焚烧空间大、焚烧停留时间长、处理规模大、无二次渣排放问题等显着优点,来自污水处理厂的污泥含水率约80%,在水泥厂配套建设一个烘干预处理系统,利用出预热器废气余热(温度约280℃)将污泥烘干至含水率低30%。

含水率低于30%污泥已成散状物料,经输送及喂料设备送入分解炉焚烧。

在分解炉喂料口处设有撒料板,将散状污泥充分分散在热气流中,由于分解炉的温度高、热熔大,使得污泥能快速、完全燃烧。

污泥烧尽后的灰渣随物料一起进入窑内煅烧。

12月22日~24日,江苏绿森公司进行了含水量30%的漂染污泥在6000t/d生产线上的工业试验工作。

试验期间漂染污泥的空气干燥基热值平均为1445kCal/kg,入窑平均水分33.24%,喂料量1.27.6t/h。

试验结果表明,新型干法水泥窑系统完全可以处置具有较高硫含量的工业污泥。

对水泥窑工艺过程的研究可知,利用水泥回转窑处理污泥具有以下特性:(1)有机物分解彻底在回转窑中内温度一般在1350℃1650℃之间,甚至更高,燃烧气体在此停留时间>8s,高于l100℃时停留时间>3s。

水泥窑协同处置方案

水泥窑协同处置方案一、基本工序项目的污染土通过汽车运输到厂,接收储存后,经输送计量设备喂入原料调配输送系统。

采用新型干法水泥窑煅烧,物料和烟气流向相反。

物料流向:生料磨-预热器-分解炉-回转窑-冷却机;烟气流向:回转窑-分解炉-预热器-增湿塔-生料磨-除尘器-烟囱。

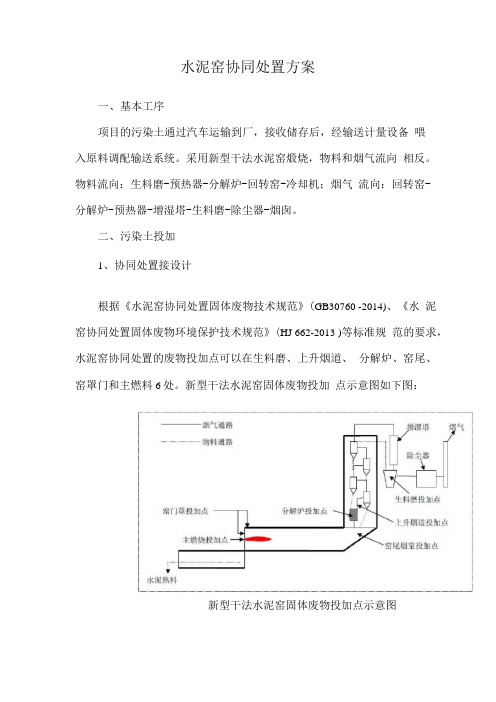

二、污染土投加1、协同处置接设计根据《水泥窑协同处置固体废物技术规范》(GB30760 -2014)、《水泥窑协同处置固体废物环境保护技术规范》(HJ 662-2013 )等标准规范的要求,水泥窑协同处置的废物投加点可以在生料磨、上升烟道、分解炉、窑尾、窑罩门和主燃料6处。

新型干法水泥窑固体废物投加点示意图如下图:新型干法水泥窑固体废物投加点示意图对于场地内的重金属污染土壤,为降低污染土的添加对水泥产品质量的影响,建议在生料磨处添加。

2、添加比的确定(1)国标《水泥窑协同处置固体废物技术规范》(GB 30760-2014)要求:对入窑生料中重金属含量参考限制的要求,神、铅、镉、铜、镍、锌的限制如下表:入窑生料重金属含量参考限值(2)根据场地调查和风险评估报告中各地块各层污染土壤中重金属平均值计算每种重金属的平均值,修复土壤中重金属神含量均在47.5mg/kg 以上,神超出入窑生料限值标准。

所以污染土不能直接作为原料生产水泥,必须按一定添加比例作为固体废弃物协同处置。

(3)根据《水泥窑协同处置固体废物环境保护技术规范》(HJ 662-2013)固体废物投加的技术要求,入窑物料(包括常规原料、燃料和固体废物)中重金属的最大允许投加量不应大于下表11.10-3所列限值。

入窑生料中重金属最大允许投加量限值(4)入窑重金属投加量与固体废物、常规燃料、常规原料中重金属含量以及重金属投加速率的关系。

水泥窑协同处理污泥的工艺流程

水泥窑协同处理污泥的工艺流程英文回答:The process of co-processing sludge in cement kilns involves several steps to ensure effective and safe treatment of the waste material. This process is widely used in many cement plants around the world as a sustainable solution for sludge disposal. Here, I will explain the general process flow for co-processing sludge in cement kilns.1. Sludge collection and pre-treatment:The first step is to collect the sludge from various sources, such as wastewater treatment plants, industrial processes, or municipal sewage systems. The sludge is then pre-treated to remove any large solids, such as stones or debris, and to adjust its moisture content to a suitable level for co-processing.2. Sludge drying:After pre-treatment, the sludge is dried to reduce its moisture content further. This can be done through various methods, such as mechanical dewatering, thermal drying, or a combination of both. The dried sludge is easier to handle and has a higher calorific value, making it suitable forco-processing in cement kilns.3. Sludge feeding into the kiln:The dried sludge is then fed into the cement kiln along with other fuel sources, such as coal or biomass. The sludge acts as an alternative fuel and is burned together with the primary fuel sources to provide heat for the cement production process.4. Sludge combustion and mineralization:Inside the kiln, the sludge undergoes combustion, releasing its organic content as carbon dioxide and water vapor. The high temperature in the kiln ensures completecombustion of the sludge, minimizing the release of harmful substances into the atmosphere. The inorganic components of the sludge, such as heavy metals or minerals, are incorporated into the cement clinker during the mineralization process.5. Clinker production and cement grinding:The cement clinker, which contains the incorporated sludge components, is then cooled and ground to produce cement. This cement can be used in various construction applications, just like traditional cement produced without sludge co-processing.6. Emission control and monitoring:Throughout the entire process, emission control systems are in place to capture and treat any pollutants generated during the sludge co-processing. These systems include bag filters, electrostatic precipitators, and other air pollution control devices. Regular monitoring and testing are conducted to ensure compliance with environmentalregulations and to maintain the quality of the produced cement.In conclusion, the co-processing of sludge in cement kilns is an effective and sustainable method for treating and disposing of waste materials. It not only reduces the environmental impact of sludge but also helps conserve natural resources by replacing traditional fuel sourceswith alternative fuels. This process has been successfully implemented in many cement plants worldwide, contributingto a more circular economy and a greener future.中文回答:水泥窑协同处理污泥的工艺流程涉及多个步骤,以确保对废弃物的有效和安全处理。

全面解析水泥窑协同处置污泥方案

全面解析水泥窑协同处置污泥方案水泥窑协同处置污泥是一种有效的处理方法,能够将污泥中的有害物质与水泥熟料相结合,实现资源化和无害化处理。

本文将从以下几个方面对水泥窑协同处置污泥方案进行全面解析。

一、水泥窑协同处置污泥原理水泥窑协同处置污泥的基本原理是将污泥中的有机物质和无机物质通过煅烧过程与水泥熟料中的矿物质反应,生成新的化合物,将有害物质固化在新生成的硅酸盐基质中。

同时,污泥中的水分也会被蒸发和煅烧过程中的高温分解移除,从而实现污泥的无害化处理。

二、水泥窑协同处置污泥工艺流程水泥窑协同处置污泥的典型工艺流程包括污泥浓缩、干化和煅烧三个环节。

首先,通过离心机、压滤机等设备进行污泥的机械浓缩,将水分含量降低到20%以下;然后,将浓缩后的污泥进行干化处理,一般采用直接或间接加热方式,将污泥的水分蒸发掉;最后,将干化后的污泥与水泥熟料混合,在水泥窑中进行煅烧。

三、水泥窑协同处置污泥的优势1.无害化处理:水泥窑协同处置污泥可以将有害物质稳定固化在新生成的硅酸盐基质中,达到无害化处理的效果。

2.资源化利用:水泥窑协同处置污泥可以将污泥中的有机物质和无机物质转化为水泥熟料中的矿物质,实现资源的利用。

3.热值回收:水泥窑协同处置污泥的煅烧过程可以回收污泥中的有机物质的热值,减少燃料的消耗,降低能源成本。

四、水泥窑协同处置污泥的技术难点2.煅烧过程控制:煅烧温度、停留时间、空气流速等参数对污泥的处理效果具有重要影响,需要对煅烧过程进行精确控制。

3.有害物质排放:水泥窑协同处置污泥过程中会产生废气和废渣,其中可能含有有害物质,需要进行合理的处理和控制。

五、水泥窑协同处置污泥的应用前景水泥窑协同处置污泥在国内外已经得到广泛应用,并取得了显著效果。

随着环保政策的推动和对资源利用的需求,水泥窑协同处置污泥的应用前景非常广阔。

未来,可以进一步改进水泥窑协同处置污泥的工艺流程,提高处理效果,并探索其他污泥资源化利用的途径。

总之,水泥窑协同处置污泥是一种有效的处理方法,能够实现污泥的无害化和资源化利用。

水泥窑协同处置固废方案

水泥窑协同处置固废方案背景随着经济的发展和人们生活水平的提高,固体废物愈加多样化、复杂化、有毒有害化,对于环境的污染和人类的健康造成巨大的威胁。

水泥窑废气在高温条件下,可将臭氧消耗物和NOx进行还原或氧化分解,达到减少废气对环境的污染作用。

水泥窑废气的特点使其可以广泛应用于由含有危险废物制成的固体废物的协同处置中,能达到固废无害化处理和资源化利用的目的。

水泥窑协同处置固废方案水泥窑协同处置方案是指危险废物和其他固废经过预处理后,与水泥生产过程相结合,利用水泥窑进行无害化处置和资源化利用的方法。

该方案的科学性、经济性和可行性已得到国内外的广泛认可。

危险废物主要有以下几种:1.化工类废物:包括废酸、废碱、废油和废涂料。

由于其含有大量有毒有害化学物质,需采取特殊措施处理。

2.医疗废物:包括被感染的医用废品、药品过期废品和废旧器械等。

对人体健康和环境造成威胁,需要采取科学严谨的处置措施。

3.电子废物:包括废旧电子产品、电线电缆等,含有各种有毒有害的金属元素,如铅、汞、镉等。

处置流程1.废物的先进预处理:将固体废物进行物理、化学、生物等多种方式先进处理,降低它对环境和人体造成的危险性。

2.水泥窑协同处置过程:将经过处理后的固体废物,与水泥生产的石灰石、粉煤灰等材料混合,通过高温下煅烧,破坏有机物,吸收有害物质,达到无害化处理和资源化利用效果。

3.烟气净化:在水泥生产中,可能会产生大量有害气体的产生,需要对废气进行净化,以避免对环境造成污染。

常用的烟气净化技术有湿法除尘、电除尘和脱硝等。

##优点1.处理成本低:与传统的危险废物处置方法相比,水泥窑协同处置固废的成本较低,特别是在大量减少危险废物的处置费用方面具有明显优势。

2.资源化利用:水泥窑协同处置的过程中,固体废物在高温下煅烧,可转化为水泥成分之一的矿物质,具有很高的资源化利用价值。

3.环境效益明显:利用水泥窑进行废物协同处置可以大大减少固体废物的排放,避免了危险废物对生态环境的破坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全面解析水泥窑协同处置污泥方案1.城市污泥处理的必要性和难度随着城市人口的不断增加及生活污水处理率的提高,市政污水污泥的产出量也随之不断增加。

市政污泥的环境污染已成为广大市民关注的焦点。

市政污泥是一种由有机残片、细菌菌体、无极颗粒、胶体等组成的极其复杂的非均质体,含有大量病原菌、寄生虫(卵),铜、锌、铬、汞等重金属、盐类,以及多氯联苯、二恶英、放射性核素等难降解的有毒有害物。

污泥还含有很高的附着水和结合水,尽管污水处理厂已采用真空过滤或离心脱水等机械脱水,污泥含水率仍达80%以上。

由于污泥所具有的物理化学性质,污泥的彻底无害化处置极其困难,已成为当今世界难题。

目前所采用的填埋、农用、焚烧等处置方式均存在很高的环保风险.要真正达到彻底无害化处置需要付出极高的成本。

2.利用水泥窑处置污泥的可能性广州市江苏绿森水泥有限公司(下称江苏绿森公司)从2007年就开始研究建设利用水泥窑无害化处置污泥项目。

由于水泥窑处置污泥具有处理温度高、焚烧空间大、焚烧停留时间长、处理规模大、无二次渣排放问题等显着优点,来自污水处理厂的污泥含水率约80%,在水泥厂配套建设一个烘干预处理系统,利用出预热器废气余热(温度约280℃)将污泥烘干至含水率低30%。

含水率低于30%污泥已成散状物料,经输送及喂料设备送入分解炉焚烧。

在分解炉喂料口处设有撒料板,将散状污泥充分分散在热气流中,由于分解炉的温度高、热熔大,使得污泥能快速、完全燃烧。

污泥烧尽后的灰渣随物料一起进入窑内煅烧。

2007年12月22日~24日,江苏绿森公司进行了含水量30%的漂染污泥在6000t/d生产线上的工业试验工作。

试验期间漂染污泥的空气干燥基热值平均为1445kCal/kg,入窑平均水分33.24%,喂料量1.2-7.6t/h。

试验结果表明,新型干法水泥窑系统完全可以处置具有较高硫含量的工业污泥。

对水泥窑工艺过程的研究可知,利用水泥回转窑处理污泥具有以下特性:(1)有机物分解彻底在回转窑中内温度一般在1350℃-1650℃之间,甚至更高,燃烧气体在此停留时间>8s,高于l100℃时停留时间>3s。

燃烧气体的总停留时间为20s左右,且窑内物料呈高湍流化状态。

因此窑内的污泥中有害有机物可充分燃烧,焚烧率可达99.999%,即使是稳定的有机物如二恶英等也能被完全分解。

(2)抑制二恶英形成由于干化污泥喂入点处在高于850℃的分解炉,分解炉内热容大且温度稳定,有效地抑制了二恶英前躯体的形成。

从国内外水泥窑处置有毒有害废弃物的实践表明,废弃物焚烧后产生的二恶英排放浓度远低于排放限值。

(3)不产生飞灰煅烧排出废气粉尘经窑尾布袋收尘器收集后作为水泥原料重新进入窑内煅烧,没有危险废弃物飞灰产生。

(4)同化重金属回转窑内的耐火砖、原料、窑皮及熟料均为碱性,可吸收SO2,从而抑止其排放。

在水泥烧成过程中,污泥灰渣中的重金属能够被固定在水泥熟料的结构中.从而达到被固化的作用。

(5)资源化效率高污泥中的有机成分和无机成分都能得到充分利用,资源化效率高。

污泥中含有部分有机质(55%以上)和可燃成分,它们在水泥窑中煅烧时会产生热量;污泥的低位热值是11MJ/kg左右,在热值意义上相当于贫煤。

贫煤含55%灰分和10%-15%挥发分,并具有热值10-12.5MJ/kg。

(6)处理量大、见效快水泥生产量大,需要的污泥量多;水泥厂地域分布广,有利于污泥就地消纳,节省运输费用;水泥窑的热容量大,工艺稳定,处理污泥方便,见效快。

3.江苏绿森公司协同处理城市污泥项目的特点和关键技术3.1全新的技术路线本项目是通过新的技术路线。

充分利用水泥窑的余热和处置能力.使市政污泥的处理达到低成本运行,并可达到稳定化、减量化、无害化和资源化的目的,为解决长期困扰的市政污泥处理问题,寻求一种有效利用的途径,为全国污泥的减量处理和有效利用提供示范作用。

此项目的实施不但有很好的社会效益,而且节省了资源,彻底地排除污泥无害化处理技术领域中最终处置时所付出的巨大环境代价。

从而从根本上消除城市生活中威胁着人们健康生存的一个隐患,使生态环境与资源再生利用走上可持续发展的道路。

3.2建设内容和工艺流程2008年江苏绿森公司开始新建一座日处理污泥600t(含水率80%)的干化处置中心,2009年正式运营。

利用窑尾废气余热将污泥烘干至含水<30%,然后通过新建的接口设备将污泥送入6000t/d生产线水泥熟料烧成系统中焚烧处理。

本项目主要的建设内容包括:(l)污泥收集及输送;(2)污泥来料称重计量系统;(3)污泥来料接收仓系统;(4)污泥储存料仓系统;(5)污泥输送系统;(6)污泥干燥车间,含车间建筑、污泥干燥设备;(7)成品污泥料仓系统;(8)成品污泥输送系统;(9)配套电气、自控仪表、暖通、消防、除臭、卫生等系统。

广州江苏绿森日处理污泥600t项目工艺流程见图l。

这个项目立足于利用水泥窑的废气余热利用,针对水泥窑系统的生产特性,研究污泥在水泥窑处置技术。

通过核心主机装置的应用研究,并通过系统的革新及工艺技术的优选,使实用技术在水泥厂得到应用,带动水泥行业处置废奔物的技术进步。

3.3主要技术创新点主要技术创新点表现在:干化污泥和水泥窑系统的衔接布置,在建设及运行过程中不影响水泥窑系统的正常生产;利用窑尾废气余热烘干污泥的干燥系统采用了旋流喷腾直接接触干燥工艺,大幅提高热效率和烘干能力,实现了规模化处置污泥的能力。

这个项目解决了以下几个技术问题:(l)半干化模式作为污泥干化的热源,水泥厂的废热烟气由于温度低、含尘量较大对污泥的干化换热有很强的限制作用。

污泥干化随着成品干度的增加,所需设备的容积呈指数幂增加,污泥干化得经济性和污泥成品干度之见有着强烈的相关性。

热源的品质决定了利用水泥窑废热干化污泥只能采用半干化模式,才能具有显箸的处置能力优势。

(2)处理成本低廉化干化后的污泥替代燃料的能力和污泥的水分、有害元素的含量有直接的关系,通过系统研究处置污泥对水泥窑系统的影响,科学分析水泥窑处置污泥的最大能力和最经济的处置指标,实现社会处置污泥总体成本的最低廉化,在目前尚没有类似的研究工作可供参考。

(3)全新的设计国外采用全干化污泥替代燃料在多个行业中应用,但目前国内尚没有污泥替代燃料的应用,因此干化后的污泥只能采用水泥厂自行消纳的模武。

半干化污泥进入水泥窑工艺系统需要进行全新的没计。

3.4关键技术利用水泥窑处置污泥的关键技术是污泥的干化。

污泥含有很高的附着水和结台水,尽管污水处理厂已采用真空过滤或离心脱水等机械脱水,污泥含水率仍达80%以上。

污泥进行水泥窑处置,主要技术难点在于污泥必需进行干化。

以污泥含固率20%计,处理每吨干固体需要蒸发4倍量的水分。

在同等的绝干基污泥日处理量的条件下,进入水泥烧成系统的污泥其含固率越高,则污泥焚烧进入系统的有效发热量(扣除污泥焚烧过程中水分蒸发、形成烟气的升温等的耗热)就越高,污泥燃烧过程对窑系统的工艺参数的稳定性影响就越小。

因此,干燥工业的选择是本项目的关键点。

本项目是在利用水泥窑废气余热作为烘干热源,总结了流化床、热破碎、旋流和分级技术的基础上设计的一种热效率高、适应范围广的新型干燥装置(见图2)。

余热废气以适宜的喷动速度从下燥机底部进入搅拌破碎干燥室,对物料产生强烈的剪切、吹浮、旋转作用,物料受到离心、剪切、碰撞、摩擦而被微粒化,形成较大的比表面积,强化了传质传热。

在干燥室底部,较大、较湿的颗粒团在搅拌器的作用下被机械破碎,并被高速喷动的热气流裹胁、撕裂,不断形成新的干燥表面,而湿含量较低、颗粒度较小的颗粒被旋转气流夹带上升,在上升过程中进一步干燥,并被分级。

干燥器内锥体结构、气流对壁的旋转冲刷和搅拌器的结构,强制物料被高速气流裹胁,因此很适宜处置黏性干燥物质。

物料的干燥过程主要在旋流区内迅速达到平衡,在离心旋流场的作用下,气固之间的热交换进行速度很快,物料的干燥过程时间很短,可以大幅度地降低设备的规格。

物料在干燥过程中完成颗粒化,不需要成形或进行破碎作业。

由于干燥过程中物料受到破碎、冲刷、碰撞,表面积增大,强化了干燥;同时由于最热烟气直接接触待干物料,可以使进风温度高于物料熔点,因此该设备干燥强度高。

由于干燥系统的干燥速度特快,在干燥机内的平均停留时间约10s后,污泥含水就从80%降至30%了,含水30%的干污泥离开干燥机的温度约50℃。

烟气从底部进入的时候达277℃,到达加泥口烟气温度己降到100℃以下,在干燥过程中,干泥基本上不和277℃的高温烟气接触,确保运行的安全性。

污泥颗粒的表观密度和水分的含量关系密切,在旋流风的分级作用下,干化的污泥颗粒总是和低温的烟气接触和携带离开。

热烟气基本不直接接触干料。

4.工程、环境和社会效益4.1工程效益该项目日处理市政污泥600t。

利用水泥厂的废气余热烘干污泥,干化后的污泥进入水泥窑进行焚烧处理。

此工艺既补充了由于对污泥干燥所需的热量,从而减少了燃料煤的用量,而且焚烧时,干污泥的热值可用作水泥熟料生产的部分替代燃料,焚烧的残渣可以替代熟料生产使用的硅质、铝质原料,是一个污泥再生利用的项目。

该项目建设与实施.对我国的城市污泥再利用具有开拓性和革命性意义。

同时,也积极响应了国家关于大力发展可再生能源要求,符合国家积极开展和推进可再生能源的战略方向。

4.2社会效益该项目2009年总投资额7070万元,回收期25年。

主要体现在社会效益,经济效益取决于政府补贴的污泥处置费。

2009年政府给出的污泥处置费与项目处置污泥的实际成本持平,故项目没有体现经济效益。

今后,政府将根据去年的项目污泥实际处置成本,协商项目投资利润率后再确定污泥处置费。

这个项目是污泥处置工程,又是一个能源再生项目,更是治理污染的环境保护项目,项目建成后很好地解决了广州市市政污泥处理处置问题。

使原来对环境造成严重危害的污泥处理后,实现无害化、减量化、资源化,大大降低城市的环境污染,改善人民的生活环境,控制和预防各种传染病、公害病.提高人民健康水平,并从根本上促进城市的经济发展。

该工程项目进一步完善了本地区的基础设施,可使得一些因环境问题受到限制的项目得以开展。

4.3环境效益项目从2009年运行以来,已经处理了大坦沙、猎窖、西朗、龙归等污水处理厂污泥,实现了污泥的彻底无害化处置及资源化利用。

2009年进厂污泥平均热值(干躁基低位热值)13.79MJ/kg,实测每吨湿污泥可节省原煤170kg。

2009年熟料3d平均强度为33.2MPa、28d平均强度为60.8MPa,处置污泥后没有影响水泥熟料质量。

该处理工艺的实施,可减少污泥无序堆放占用土地,杀灭污泥中的病原微生物,控制疾病的传播,同时还减少了污泥进入垃圾填埋场的量,增加了垃圾卫生填埋场的填埋年限,实现了污泥处理的减量化。