滚动轴承套圈磨加工工序间技术条件

圆柱滚子轴承技术条件

槽形保持架外径变动量 VDcp,、厚度变动量 Vs,和底径变动量 Vdc3 底径对

第3页共7页

PDF 文件使用 "pdfFactory Pro" 试用版本创建

JS/TZB N-2012-B

180~200

4

22

3

12

24

18

200~250

4

22

3

12

24

18

250~315

3

28

3

14

28

18

315~400

3

32

3

16

30

20

表5

P0 级单列圆柱滚子轴承内圈技术条件

内径 mm

挡边

VB2s VB2mp

Li(+)

ΔCir

Ki

(三点法)

Sd

Vdip

Kd

10~18

16

10

4

5

5

12

5

--

18~30

7

外径表面母线对基准端面的倾斜 度变动量 SD

7

标志和清洗防锈包装

8 Sia ; Si

9

Sea ; Sea1 ; Se

序号

关键检查项目

10 轴承振动

1 材质

11 装配倒角极限的下偏差

2 零件金相组织

12 ΔTs;Δ T1s; ΔT2s

3 硬度

13 Δd1s;Δ B2

4 烧伤

14 旋转灵活性

5 裂纹

2.2 轴承内、外套圈硬度、金相组织、工作面烧伤的抽检和判定按表 6 规定。

滚动轴承制造工艺

滚动轴承制造工艺

①退火棒料:材料利用率低(26%以下),车削 工作量大,只适用于小型套圈;

②管料:材料利用率比较高(50%以上),车削 工作量小,生产效率高,只适用于大批量生产中 小型轴承套圈的自动线上;

③锻件:目前车削套圈的主要毛坯,材料利用率 比较高(40%以上),适用于大批量生产中大型 轴承套圈。

外圈:挤压成形压平→

加热→镦粗→分套→

辗扩→整径

内圈:料芯→镦粗→

挤压成形→冲孔压

平→辗扩→整径

滚动轴承制造工艺

滚动轴承制造工艺

④清理:毛刺、氧化皮等。 ⑤退火:降低硬度,便于车加工。 4、锻造设备: (1)燃料:①固体燃料:煤;②液体燃料:汽

油、煤油、柴油、重油;③气体燃料:天然气 、煤气、石油气等。 (2)加热炉:①燃煤加热炉;②燃气加热炉; ③燃油加热炉;④电加热炉;⑤感应加热炉( 工频50Hz、中频50~10000Hz、高频10000以上)

滚动轴承制造工艺

降低劳动强度等都有重要的影响。 2、轴承套圈车削加工的目的和任务: ①对一般锻件毛坯,去除表面坚硬的氧化变质层

(黑皮); ②对棒料、管料,去除多余的金属量; ③经济取得车加工的形状、尺寸和位置精度; ④对待加工表面均匀地留有一定深度的流量; ⑤加工好辅助表面(倒角、沟、槽等); 3、轴承套圈毛坯的类型:

滚动轴承制造工艺

(2)代表我国锻造技术水平的是高速镦锻。 其工艺采用感应加热至始锻温度,在高速镦锻 机上完成切料、镦饼、成形、切底分离等工序 。一般适应与外径φ30~105mm的大批量生产 ,生产效率高,尺寸精度高,表面质量好,其 留量为:外径1~1.5mm、内径1.2~2mm、高度 1.2~2mm,公差:内径0.4~0.6mm 外径 0.3~0.4mm高度0.4~0.6mm,材料利用率可达 60%以上。

精选滚动轴承磨加工工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

ห้องสมุดไป่ตู้磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

磨内径

磨小沟

A

T

工艺流程与过程控制

砂轮、油石

砂轮砂轮的基本特性和分类砂轮的选用砂轮好坏的辨别 油石油石的基本我和分类油石的选用油石好坏的辨别

9、静夜四无邻,荒居旧业贫。。10、雨中黄叶树,灯下白头人。。11、以我独沈久,愧君相见频。。12、故人江海别,几度隔山川。。13、乍见翻疑梦,相悲各问年。。14、他乡生白发,旧国见青山。。15、比不了得就不比,得不到的就不要。。。16、行动出成果,工作出财富。。17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。9、没有失败,只有暂时停止成功!。10、很多事情努力了未必有结果,但是不努力却什么改变也没有。。11、成功就是日复一日那一点点小小努力的积累。。12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。13、不知香积寺,数里入云峰。。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、楚塞三湘接,荆门九派通。。。16、少年十五二十时,步行夺得胡马骑。。17、空山新雨后,天气晚来秋。。9、杨柳散和风,青山澹吾虑。。10、阅读一切好书如同和过去最杰出的人谈话。11、越是没有本领的就越加自命不凡。12、越是无能的人,越喜欢挑剔别人的错儿。13、知人者智,自知者明。胜人者有力,自胜者强。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、最具挑战性的挑战莫过于提升自我。。16、业余生活要有意义,不要越轨。17、一个人即使已登上顶峰,也仍要自强不息。

调心滚子轴承套圈磨加工技术条件1

Q/LZ 六安滚动轴承有限公司标准

Q/LZ 104-30-2010 ——————————————————————————————————————————————

调心滚子轴承

套圈磨加工技术条件

2010-12-28发布2010-12-30实施——————————————————————————————————————————————

六安滚动轴承有限公司标准

注:1.

=Sd h

dp m 2/⋅

式中:h —— 支点与测点间的距离 dp —— 由产品图算得的接触直径 2. 棱圆度在120°三角台上测量

表2 内圈终磨um

表3 内圈终磨公差um

注:1. 适用于锥孔任一径向平面;

2. 细磨时△d 1mp - △dmp 、Vdp 数值同精磨。

表5 外圈粗磨um

表6 外圈终磨um

注:1. 棱圆度在120°三角台上测量;

2. 外径、滚道细磨技术条件同精磨。

表7 内圈(内径)um

表8 外圈um

附表1 出口产品内圈终磨公差um

附表2 出口产品内圈终磨公差um

附表3 出口产品外圈终磨um

注:1. 棱圆度在120°三角台上测量。

调心滚子轴承内圈滚道尺寸允差

单位:um

调心滚子轴承外圈滚道尺寸允差

编制:日期:

审核:日期:

批准:日期:。

毕业论文滚动轴承的加工工艺设计》

滚动轴承加工工艺设计摘要:滚动轴承是现代机器中广泛应用的部件之一,具有摩擦阻力小,功率消耗少,起动容易等优点。

本文对滚动轴承的加工工艺进行了研究和设计。

主要内容包括滚动轴承的类型、性能与特点,滚动轴承的工作情况,滚动轴承尺寸的选择,轴承零件的加工工艺特点,轴承加工的工艺过程及轴承装置的设计。

通过了解滚动轴承的主要类型、性能与特点,结合实际需要中的产品要求,选择合适的轴承及所对应的加工工艺流程。

关键词:滚动轴承;性能;工艺设计Rolling bearing processing technology design Abstract:Rolling bearing is one of the components are widely used in modern machinery, the advantages of small frictional resistance, less power consumption, easy starting, etc.This paper studied the processing technology of the rolling bearing and design.Main contents including the types, performance and characteristics of the rolling bearing and rolling bearing working condition, the choice of rolling bearing size, machining process characteristics of bearing parts, bearing machining process and the design of the bearing assembly.Through understanding the main types of rolling bearing, the performance and characteristics, combined with the actual needs of the product requirements, select the appropriate bearing and the corresponding processing technological process.Key words:Rolling bearing; Performance; Process design目录1摘要 (1)2 滚动轴承的主要类型及其代号 (2)2.1 滚动轴承的主要类型、性能与特点 (4)2.2 滚动轴承零件结构的常用术语 (5)2.3 滚动轴承的代号 (6)3 滚动轴承类型的选择 (8)3.1 选择轴承时的考虑因素 (8)3.2 具体选择 (10)4 滚动轴承产品的性能要求 (11)5 滚动轴承零件的加工工艺特点 (11)5.1 滚动轴承零件的生产特点 (11)5.2 滚动轴承零件工艺过程的特殊性 (12)6 滚动轴承生产的一般工艺过程 (13)7 滚动轴承套圈车削加工 (14)7.1 车削加工的内容和方法分类 (14)7.2 套圈车削的位置精度和定位基准选择 (15)7.3 车削套圈的尺寸公差及余量的确定 (17)7.4 套圈车削加工的切削用量 (20)7.5 套圈车削加工所用的夹具 (21)8 套圈的热处理工序 (21)9 套圈的磨削 (22)9.1 6203轴承套圈的磨削过程 (22)9.2 套圈磨削用夹具 (24)10 钢球加工 (25)10.1 钢球加工的基本工艺路线 (25)10.2 钢球加工余量的确定 (26)11 保持架加工 (27)12 轴承的装配 (28)12.1 装配的基本工艺路线 (28)12.2 轴承零件的组装方法 (28)参考文献 (30)致谢 (31)2滚动轴承的主要类型及其代号2.1滚动轴承的主要类型、性能与特点滚动轴承是现代机器中广泛应用的部件之一,它是依靠主要元件间的滚动接触来支承转动零件的。

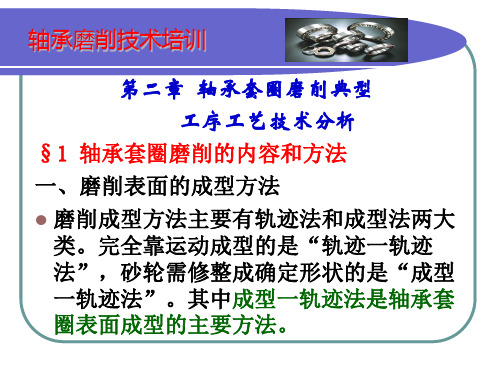

磨削培训第二章

轴承磨削技术培训 外圆无心磨削的特点

①工件中心不固定。磨削过程中工件中心 的位置随着工件的转动,在径向平面内是 不固定的。 ②外圆自定位 :形状误差→定位误差→ 加工误差(得不到理想的真圆,但可均匀 的去除余量,可减小加工误差)

③磨削区工件运动的稳定性主要受导轮影 响,易实现自动化。

轴承磨削技术培训

轴承磨削技术培训

内圆磨削方式

轴承磨削技术培训

1、内圆磨削方法及特点

纵磨法,无心磨削,主动测量. 磨削时,工件径向进给,砂轮除旋转外轴向往复移动, 在粗进给和精进给磨削之间,往往需要修整砂轮。修整 时,砂轮退出内孔并在修整器位置往复运动一次,修整 器就在砂轮表面去除一层磨料。每修整一次砂轮,就必 须有一补偿进给量 与外圆磨削相比其特点: ①砂轮轴刚度低:弯曲磨削﹑易振动. ②磨削接触面积大:产热多,冷却液不易进入磨削区, 排屑困难. ③砂轮直径小:转速高,易钝化,修整多.

轴承磨削技术培训

试磨时产生问题及解决方法 :

① 工件在砂轮前部或后部被磨的过多或过少,这是由于砂轮有锥度的 缘故 ,这时可用调整修整器角度后重新修整砂轮的方法来消除。对有 些无心磨床来讲,也可以通过调整导轮架下滑板尾部的两个螺钉,使 导轮架偏转一适当角度来解决。 ② 如果发现工件在磨削轮前部与后部火花变化不均匀,如前部很多, 后部很少,或前部少后部多, 这时可以在水平面内微量转动导轮架回 转座,加以调整,直到火花均匀为止。如果发现工件在磨削轮中部火 花多,而前后火花少,或中部火花少,而前后火花多,这时应重新调 整导轮修整器的水平偏角,并重新修整导轮。 ③ 工件时停时转,这时磨出的工件圆度有误差。其原因可能是导轮没 修圆,或导轮旋转偏摆过大所造成。应及时修整导轮或检修导轮主轴, 调整后再试磨。 当确认为被磨削的工件完全达到技术要求后,才能成批投入生产。 并按各工序所分配的余量、进行粗精磨。

【精品】滚动轴承套圈加工工艺

滚动轴承(深沟球轴承)套圈的热处理工艺一.选择零件二.三.零件的服役条件及性能要求滚动轴承的机械及工作环境千差万别,套圈要在拉伸、冲击、压缩、剪切、弯曲等交变复杂应力状态下长期工作。

一般情况下,套圈的主要破坏形式是在交变应力作用下的疲劳剥落以及摩擦磨损,裂纹压痕锈蚀。

所以,这就要求套圈具有高的抗塑性变形的能力,较少的摩擦磨损,良好的尺寸精度及稳定性和较长的接触疲劳寿命。

综上所诉,要求套圈要有1)高的接触疲劳强度2)高的耐磨性3)高的弹性极限4)适宜的硬度5)一定的韧性6)良好的尺寸稳定性7)良好的防锈能力8)良好的工艺性能四.材料选择套圈的材料选择一般有6种GCr4,GCr15,GCr15SiMn,GCr15SiMo,GCr18Mo在这里我们选用的是GCr15,因为我们此次制造的是小尺寸套圈,GCr15SiMn和℃℃GCr15SiMo一般是用来制造壁厚的大轴承的套圈。

GCr15SiMn一般用来制造壁厚在15mm~35mm的轴承的套圈。

GCr15SiMo一般用来制造壁厚大于35mm的大型和特大型轴承的套圈。

GCr4是限制淬透性轴承钢,各方面性能较好。

GCr18Mo的淬透性比较高五.,性能优越,但价格较高。

GCr15是高碳铬轴承钢的代表钢种,综合性能良好,淬火和回火后具有高而均匀的硬度,良好的耐磨性能和高的接触疲劳寿命,热加工变形性能和削切加工性能均良好,但焊接性差,对白点形成较敏感,有回火脆性倾向,价格相对便宜。

六.加工工艺1.棒料→锻制→正火→球化退火→车削加工→去应力退火→淬火→冷处理→低温回火→粗磨→补加回火→精磨→成品2.正火正火的目的(1)消除网状碳化物及线条状组织(2)返修退火的不合格品(3)为满足特殊性能的需要为退火做组织准备加热温度正火加热温度主要依据正火目的和正火前组织状态来决定。

此处正火主要是为了消除或减少粗大网状碳化物,所以正火温度选在930~950℃之间。

如果一次正火不能消除粗大网状碳化物,可以以相同温度二次正火。

滚动轴承套圈的成型加工

滚动轴承套圈的成型加工虽然滚动轴承类型众多,其结构型式、公差等级、材料选用、加工方法存在差异,但其基本制造过程均包含以下内容:1、轴承零件制造-轴承零件检查- 轴承零件退磁、清洗、防锈—轴承装配- 轴承成品检查—轴承成品退磁、清洗- 轴承成品涂油包装斗成品入库。

2、套圈是滚动轴承的重要零件,由于滚动轴承的品种繁多,使得不同类型轴承的套圈尺寸、结构、制造使用的设备、工艺方法等各不相同。

又由于套圈加工工序多、工艺复杂、加工精度要求高,因此,套圈的加工质量对轴承的精度、使用寿命和性能有着重要的影响。

3、套圈制造的原材料为圆柱形棒料或管料,目前根据成型工艺不同,滚动轴承套圈一般有以下几种制造过程。

1)(棒料)下料-锻造-退火(或正火-车削(冷辗成型)-热处理淬、回火-磨削- 零件检查- 退磁、清洗-提交装配。

2)(棒料、管料)下料-冷辗成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

3)(管料)下料-车削成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配4)(棒料)下料-冷(温)挤压成型-车削-热处理淬、回火-磨削-零件检查-退磁、清洗- 提交装配套圈成型方法:目前在套圈加工中,成型方法主要有以下几种:锻造成型、车削成型、冷辗扩成型和冷(温)挤压成型。

在以上成型方法中,锻造成型加工应用最为广泛,占总生产量的80%左右,对于一些小型通用类产品可以采用棒(管)料直接车削成型。

20 世纪80年代以来,我国一些中小型企业在中小型套圈的生产中采用了冷辗扩和冷(温)挤压成型工艺。

1)锻造成型通过锻造加工可以消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好。

锻造成型加工工艺广泛应用于轴承成型加工中,可以完成从内径~20mm勺小型产品到外径5000mm勺特大型产品的加工。

常见的锻造成型方法有:热锻加工、冷锻加工、温锻加工,我国以热锻为主。

热锻加工因其成型加工设备不同又分为:自由锻造加工工艺、压力机锻造工艺、平锻机锻造工艺和高速镦锻机锻造工艺2)冷辗成型冷辗扩工艺是一种能提高材料利用率,提高金属组织致密性,保持金属流线性的先进工艺方法,它是一种无屑加工方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚动轴承套圈磨加工工序间技术条件引言本技术条件是根据我公司滚动轴承套圈磨加工的生产实践和GB国家标准、CSBTS TC机械工业部轴承工业局统一企业标准等而拟制的。

在轴承套圈的磨加工过程中,必须根据加工工艺卡片和本技术条件规定进行加工。

对超过工艺偏差的产品可根据利用品条件和产品图纸规定处理。

对深沟球、圆柱滚子、调心滚子轴承的轴承套圈细磨滚道尺寸偏差应按订制的配套偏差进行加工,圆锥滚子、推力球、推力滚子轴承的轴承套圈细磨滚道尺寸偏差按磨加工工艺卡片规定的尺寸偏差执行。

本技术条件适用于“G”级精度的各类型轴承套圈的磨削加工,所规定的检验项目,其测量方法按GB/T307.2-95《滚动轴承测量和检验的原则及方法》执行。

引用标准:GB/T307.1-2005《滚动轴承向心轴承公差》GB/T307.2-2005《滚动轴承测量和检验的原则及方法》GB/T307.3-2005《滚动轴承通用技术规则》GB/T307.3-2005《滚动轴承推力轴承公差》GB/T4199-2003《滚动轴承公差定义》CSBTS TC98.17-1997《滚动轴承零件特大型深沟球和角接触球轴承套圈公差》CSBTS TC98.18-1997《滚动轴承零件特大型圆柱滚子轴承套圈和挡圈公差》CSBTS TC98.19-1997《滚动轴承零件特大型调心滚子轴承套圈和中挡圈公差》CSBTS TC98.20-1997《滚动轴承零件特大型圆锥滚子轴承套圈公差》CSBTS TC98.21-1997《滚动轴承零件特大型推力和推力角接触球轴承套圈垫圈公差》CSBTS TC98.22-1997《滚动轴承零件特大型推力滚子轴承套圈垫圈公差》CSBTS TC98.32-1997《滚动轴承零件推力球轴承套圈垫圈公差》CSBTS TC98.33-1997《滚动轴承零件双列角接触球轴承套圈公差》CSBTS TC98.35-1997《滚动轴承零件调心滚子轴承套圈和中挡圈公差》CSBTS TC98.56-1999《滚动轴承零件深沟球和角接触球轴承套圈公差》CSBTS TC98.57-1999《滚动轴承零件圆锥滚子轴承套圈公差》CSBTS TC98.65-1999《滚动轴承零件轧机用四列圆柱滚子轴承套圈和挡圈公差》CSBTS TC98.66-1999《滚动轴承零件双列和四列圆锥滚子轴承套圈和挡圈公差》CSBTS TC98.72-1999《滚动轴承零件圆柱滚子轴承套圈和挡圈公差》1 符号及解释△表示偏差(偏差即是与公称尺寸之差)V 表示变动量,变动量即是最大,最小值之差或最大平均值与最小平均值之差mp 表示平均.p 表示平面s 表示单一的d 表示内圈直径D 表示外圈直径B 表示内圈宽度C 表示外圈宽度K 表示径向跳动(指成品)S 表示侧面的即轴向的跳动(指成品)i 表示内圈e 表示外圈a 表示装配好的轴承Kia 表示成套轴承的内圈径向跳动Kea 表示成套轴承的外圈径向跳动Sia 表示成套轴承的内圈端面对滚道的跳动Sea 表示成套轴承的外圈端面对滚道的跳动Ga 表示成品轴承的轴向游隙Gr 表示成品轴承的径向游隙T 表示成品轴承的公称高度ds 表示单一内径Ds 表示单一外径△ds 表示单一内径偏差△Ds 表示单一外径偏差dm 表示平均内径Dm 表示平均外径Fw 表示滚动体内切圆直径(指无内圈的圆柱滚子轴承)Ew 表示滚动体外接圆直径(指无外圈的圆柱滚子轴承)Kir 表示内圈一滚道对另一滚道的径向圆跳动Ker 表示外圈一滚道对另一滚道的径向圆跳动△D2s、△d2s 表示单一外圈内径、内圈外径偏差VD2p、Vd2p 表示单一径向平面内的外圈内径变动量、内圈外径变动量VD2mp、Vd2mp 表示平均外圈内径变动量、内圈外径变动量SD2、Sd2 表示外圈内表面母线、内圈外表面母线对基准端面倾斜度的变动量Ra 表示表面粗糙度Sd′表示支点相距10毫米时,内孔表面母线对基准端面华侨度的变动量De 表示外沟直径△Des 表示单一滚道直径偏差(外圈)△Wis、△Wes 分别表示内、外圈单一滚道位置偏差VDep 表示径向平面内的滚道直径变动量VDex 表示轴向平面内的滚道直径变动量Ke 表示外滚道对外表面的厚度变动量SD′表示支点相距10毫米时外表面母线对基准端面的倾斜度的变动量Ki 表示内孔对滚道的厚度的变动量di 表示内滚道直径△dis 表示内圈单一滚道直径偏差Vdip 表示单一径向平面内的滚道直径变动量Vdimp 表示平均滚道直径变动量Sd′i、SD′e表示支点相距10毫米时,内、外滚道表面母线对基准端面倾斜度的变动量Li(Le) 表示滚道母线直线度(只允许中间凸)(内、外圈)△B2s、△B4s、△B5s、△C2s、△C4s、△aos、△Bzs 表示单一挡边宽度偏差VB2s、VB4s、VC2s、VC4s 表示挡边宽度变动量Si Se 分别表示推力球、向心推力球轴承内、外沟道对底面、端面的厚度变动量Nf 9类大挡边内表面斜向圆跳动Nf′9类大挡边外表面斜向圆跳动Demp-Demp′表示外滚道两端平均直径之差dimp-dimp′表示内滚道两端平均直径之差dimp1-dimp2 表示内圈两滚道单一平面平均直径之差Demp1-Demp2 表示外圈两滚道单一平面平均直径之差Sim 表示中挡边对端面轴向距离的变动量Ni 推力轴承轴圈滚道的斜向圆跳动Kif 挡边对内.外表面的径向圆跳动Api 推力圆柱.圆锥滚子轴承轴圈底面的平面度Ape 推力圆柱.圆锥滚子轴承座圈底面的平面度△2β推力圆锥滚子轴承轴圈滚道圆锥角度的偏差Dw 滚子的公称直径Lw 滚子的公称长度ψ圆锥滚子的公称角度△Dwmp 圆柱滚子中部的平均直径偏差△DIWs 滚子的单一长度偏差△Dwcf 滚子的圆形偏差VDWp 滚子单一径向平面内的直径变动量Dwmp-Dwmp′圆柱滚子两端平均直径之差△2Ф圆锥滚子的圆锥角偏差VDWL 分组批直径变动量VLWL 分组批长度变动量V2ψL 圆锥滚子分组批圆锥角角度变动量SDw 滚子基准端面圆跳动Kw 滚子孔对外表面的厚度的变动量Sif 内圈大挡边厚度的变动量Sef 外圈挡边内侧表面对基准端面轴向距离的变动量△cir 圆形偏差△d1mp-△dmp 表示锥孔大端实测平均直径偏差与锥孔小端实测平均直径偏差之差dimp 表示单一平面平均内径Dmp 表示单一平面平均外径△ds 表示单一内径偏差.即单一内径与公称内径之差△dm 表示平均内径偏差△Dm 表示平均外径偏差△Ds 表示单一外径偏差△Dmp、△dmp 表示单一平面内的平均外径、平均内径的偏差VDp、Vdp 表示单一径向平面内外径、内径的变动量,即最大与最小单一直径之差VDmp、V dmp 表示平均外径、内径的变动量,即在整个测量区域内最大与最小平均直径之差△Bs 表示内圈宽度的偏差VBs、VCs 表示内圈、外圈宽度的变动量△Cs 表示外圈单一宽度的偏差Sd 表示内圈基准端面对内孔的跳动,即内孔表面母线对基准端面倾斜度的变动量SD 表示外径表面母线对基准端面的倾斜度的变动量di 表示基本圆锥孔在理论大端的基本直径△d1mp 表示基本圆锥孔在理论大端的平均内孔直径偏差d2 表示推力球轴承双向轴承轴圈公称内孔直径△d2mp 表示推力球轴承双向轴承轴圈在单一平面平均内孔直径的偏差Vd2p 表示推力球轴承双向轴承轴圈在单一径向平面内的内孔直径变动量Si 表示轴圈滚道对底面厚度的变动量Se 表示座圈滚道对底面厚度的变动量△TS 表示实测轴承宽度的偏差(即装配高的偏差)KD2、Kd2 表示外圈内孔对外表面、内圈内孔对内圈外表面的厚度变动量2 端面磨削公差值2.1 各类型轴承内(轴)、外(座)圈按表1规定表1 μm注:外圈端面除粗糙度按公称外径D查表,其它各项均按公称内径d查表。

2.2 双、四列圆锥滚子轴承内外隔圈端面双、四列圆锥滚子轴承内隔圈的Vb1s和外隔圈的VC2S均与同一轴承内圈的VBS相同。

注:1、∆B2s、∆B3s、VB3S及∆C2s、VC2S分别按轴承内径和外径查表。

2、∆B2s、∆C2s细磨尺寸偏差按工艺卡片规定执行。

3 磨外表面3.1 各类轴承外圈及推力调心滚子轴承座圈公差按表3规定表3 μm注:用无心卡具支承外表面的,外表面需磨削三次,精磨见表4的规定。

精磨外表面按表4的规定表4 μm3.2 各类型轴承内圈外径及推力轴承轴圈外径(包括内平、斜挡圈)公差见表5:表5 μm说明:1、表面粗糙度Ra值均按内径查表;2、单挡边内圈、推力轴承轴圈不检查Sd2′;3、推力轴承轴圈按外径查表,其它各类型轴承按内径查表;4、内圈外径作为内径、内沟(滚)道工序的基准,作工艺时,必须严格控制;4 内孔磨削4.1 圆柱孔:各类型向心轴承内圈及推力轴承轴圈(适合于圆柱孔)根据我公司的实际情况,为了确保内孔的精确度,故内孔采取粗、细、精三次磨削,粗、细磨公差见表6,精磨公差见表7。

若改为两次磨削,则粗磨公差见表6粗磨,细磨见表7。

表6 μm精磨内孔(适合于圆柱孔):表7 μm说明:1、表6中细磨和表7中d≤1000mm时,控制△Cir;2、推力轴承轴圈内孔不检查S′d。

4.2 各类型轴承内圈(适合于圆锥孔)根据我公司的实际情况,为了确保内孔的精确度,故内孔采取粗、细、精三次磨削,粗、细磨公差见表8,精磨见表9(适用于1:12锥孔)、表10表8 μm精磨内圈锥孔(适用于1:12锥孔):精磨内圈锥孔(适用于1:30锥孔):表11 μm注:若挡圈内孔实行一次磨削,则按表11中细磨规定执行。

表12 μm注:①表面粗糙度Ra 值及△D 2S 按外径D 查表,其它项目按D 2查表。

②单挡边外圈内孔可不检查S D 2′。

5 磨滚(沟)道5.1.1.1粗磨沟道表13 μm5.1.1.2 细磨沟道表14 μm5.1.25.1.2.1粗磨外圈沟道表15 μm注:1、※单一沟道位置偏差△W es按公称内径d查表,其余各项按公称外径D查表。

5.1.2.2 细磨外圈沟道表16 μm注:1、※单一沟道位置偏差△W es按公称内径d查表,其余各项按公称外径D查表。

2、D>500mm时,不检查△cir和波度。

5.2.1.1 粗磨内圈滚道表17 μm注:加工53000和3053000系列内滚道时,S d i 按本表规定的1.3倍执行。

5.2.1.2 细磨内圈滚道表18 μm注:当加工53000和3053000系列内圈滚道时,S d i按本表规定值的1.3倍执行。

5.2.2.1 粗磨外圈滚道表19 μm5.2.2.2 细磨外圈滚道表20 μm5.2.2.3 调心轴承外圈滚道单一位置偏差表21 μm表23 μm5.3.2 双列及四列圆柱滚子轴承滚道注:V dip、V dimp、K i、S d i、△cir、L i及Ra项目按表21的规定执行。