基于补偿控制大滞后过程控制系统研究

《板形闭环控制系统的滞后补偿策略研究》范文

《板形闭环控制系统的滞后补偿策略研究》篇一一、引言随着现代工业自动化水平的不断提高,板形闭环控制系统在制造业中扮演着越来越重要的角色。

然而,由于系统中的多种因素,如设备延迟、传感器噪声、控制算法的复杂性等,往往会导致系统出现滞后现象,进而影响系统的稳定性和控制精度。

为了解决这一问题,本文对板形闭环控制系统的滞后补偿策略进行了深入研究。

二、系统概述与滞后现象分析板形闭环控制系统是一种用于控制板材成型过程中板形变化的系统。

该系统通过传感器实时获取板材的形状信息,与预设的目标形状进行比较,然后通过控制执行机构对板材进行相应的调整,以实现精确的板形控制。

然而,在实际运行过程中,由于设备延迟、传感器噪声等因素的影响,系统往往会出现滞后现象。

滞后现象表现为系统对输入信号的反应滞后于实际需求,导致系统无法及时、准确地响应外部变化。

这种滞后现象会对系统的稳定性和控制精度产生负面影响,降低系统的性能。

三、滞后补偿策略研究为了解决板形闭环控制系统中的滞后问题,本文提出了一种基于预测模型的滞后补偿策略。

该策略通过建立系统滞后模型,预测系统对输入信号的反应时间,从而提前调整控制信号,以补偿系统的滞后。

3.1 滞后模型建立首先,需要对系统进行详细的性能分析,包括设备延迟、传感器噪声等因素对系统的影响。

然后,根据分析结果建立系统的滞后模型。

该模型应能够准确反映系统对输入信号的反应时间和程度。

3.2 预测模型应用在建立滞后模型的基础上,将预测模型应用于控制系统。

通过预测模型,可以提前感知到输入信号的变化,并提前调整控制信号,以补偿系统的滞后。

这样可以确保系统能够及时、准确地响应外部变化,提高系统的稳定性和控制精度。

3.3 策略实施与优化将滞后补偿策略应用于板形闭环控制系统,并对系统进行实际测试。

根据测试结果,对策略进行优化和调整,以提高系统的性能。

同时,还需要对系统进行定期维护和检查,确保系统的正常运行和长期稳定性。

四、实验结果与分析为了验证滞后补偿策略的有效性,我们进行了多组实验。

过程控制4.3大迟延过程系统

Y2

(c)代入补偿器传递函数后

过程控制

第四章

需要指出:在实际应用中,为了便于实施,史密斯补偿器Wτ(s) 是 反并联于控制器Wc(s)上的,如下图所示,它与图e是等效的。

X + _ Y1

-

Wc(s) W (s)

Wp(s)e- s

解决纯滞后的设想

设中间变量B

可测可将纯滞

后环节置于环

路外边。经过

2、原理方案

F(S) X(S) + _ Kc(1+1/TIS) + WO(S)e- s Y(S)

TDS+1

中间微分反馈控制方案

3、控制效果:

方案 PID 微分先 行 中间反 馈 整定参数 相对最佳 相对最佳 相对最佳 超调量 28.9% 16.2% 13.3% 调节时间 25min 28min 21min

微分先行较常规PI+D少了一个零点Z=1/TD , 故超调量要小一些。

过程控制

第四章

4、过渡过程比较:

PID、微分先行、中间微分反馈控制方案对定值扰动的相应特性

二、中间微分反馈控制方案

1、特点

过程控制

第四章

使控制系统闭环传递函数极点位置发生变化,从而使超 调量大大下降,控制质量得到改善。

微分作用是独立的,能及时起校正作用。

•第四章 复杂控制系统

4.3 大迟延过程控制系统

4.3 大滞后补偿控制

控制通道的纯滞后是控制系统的大敌。

过程控制

第四章

一般认为纯滞后τ与过程的时间长数T之比大于0.5, 则称该过程是大滞后过程,当τ /T增加时,系统就越难控制。 大滞后过程采用串级控制和前馈控制等方案都不解决实质问 题,必须采用特殊的控制(补偿)方法,我们来介绍几种常规的 大滞后控制方案。

《板形闭环控制系统的滞后补偿策略研究》范文

《板形闭环控制系统的滞后补偿策略研究》篇一一、引言随着现代工业自动化水平的不断提高,板形闭环控制系统在生产制造领域中扮演着至关重要的角色。

然而,由于系统中的多种因素,如设备老化、环境变化等,常常会导致系统出现滞后现象,从而影响控制精度和产品质量。

滞后补偿策略的研究与实施,成为提高板形闭环控制系统性能的关键。

本文将深入探讨板形闭环控制系统的滞后现象、成因及其对系统性能的影响,并提出有效的滞后补偿策略。

二、板形闭环控制系统的滞后现象及成因分析板形闭环控制系统主要通过对板材的形状、尺寸等参数进行实时监测与调整,以实现精确控制。

然而,在实际运行过程中,由于设备响应速度、传感器测量延迟、控制算法的复杂性等多种因素,系统往往会出现滞后现象。

这种滞后不仅会影响系统的响应速度,还会导致控制精度下降,严重时甚至可能引发系统的不稳定。

三、滞后对板形闭环控制系统性能的影响滞后现象对板形闭环控制系统的性能产生多方面的负面影响。

首先,滞后会导致系统响应速度变慢,无法及时对外部变化做出调整。

其次,控制精度下降,使得板材的形状、尺寸等参数难以达到预期的精度要求。

此外,长期存在的滞后还可能引发系统的稳定性问题,甚至可能导致系统崩溃。

四、滞后补偿策略研究针对板形闭环控制系统的滞后现象,本文提出以下几种有效的滞后补偿策略:1. 预测控制策略:通过建立系统滞后的数学模型,预测未来一段时间内的系统响应,从而提前调整控制信号,以弥补滞后。

这种策略需要精确的数学模型和强大的计算能力。

2. 滤波器补偿策略:利用滤波器对控制信号进行预处理,以消除或减小信号中的滞后成分。

滤波器的设计需根据具体系统的特性和要求进行优化。

3. 智能控制策略:结合人工智能技术,如神经网络、模糊控制等,实现系统的智能滞后补偿。

这种策略能够适应不同工况下的系统变化,具有较好的鲁棒性。

4. 优化控制算法:针对现有的控制算法进行优化,提高其抗干扰能力和响应速度,从而减小系统的滞后。

大滞后控制系统

加热炉温度反馈控制系统流程图

I1

H•S

TT1 TT2

I2

I3

H•S H•S

TT3 TT4 TT5 TT6

I

T

I

定值器 PID

Im

I/P

燃料 空气系统简介Fra bibliotek采用高值选择器H • S:当每对热电偶 中有一个断偶时,系统仍能正常工作; 加法器:实现三个信号平均 加热炉燃料:通过具有引风特性的喷嘴 进入加热炉,风量能自动跟随燃料量的 变化按比例地增加或减少(比值控制系 统),可经济燃烧。

F(s)

G f (s)

X(s)

U (s)

GC (s)

GP(s)es

GP (s)

Y (s) e s

GP(s)1(es)

Smith预估补偿控制等效框图

X(s)

U (s)

Y1(s) Y (s)

GC (s)

GP(s)1(es)

Y2 (s)

Y (s)

GP(s)es

[X(s)Y1(s)]GC(s)GP(s)es Y(s)

R(s)

u(k)

GC (s)

GP(s)es

m(k ) GP (s)

Y (s)

m(kN)

y(k)

y(k)

e s

补偿器传递函数: G( s)GP(s)(1es)1K TPP(s)es

Smit预 h 估控制算式: y(k) ay(k 1)b[u(k)u(k N)]

T

其中: ae TP

,b

KP

TP

制过程曲线在时间轴上推迟一个。

Smith补偿的实现

用近似数学模型模拟纯滞后环节—帕德 一阶和二阶近似式

帕德一阶近似式

《2024年板形闭环控制系统的滞后补偿策略研究》范文

《板形闭环控制系统的滞后补偿策略研究》篇一一、引言在现代化工业生产过程中,板形闭环控制系统作为关键环节,其性能的稳定性和精确性直接关系到产品的质量和生产效率。

然而,由于系统中的多种因素,如设备老化、环境变化等,往往会导致系统出现滞后现象,从而影响控制效果。

因此,针对板形闭环控制系统的滞后补偿策略研究显得尤为重要。

本文旨在探讨板形闭环控制系统的滞后原因、分析现有补偿策略的优缺点,并提出一种新的滞后补偿策略。

二、板形闭环控制系统的滞后原因分析板形闭环控制系统的滞后主要源于系统内部和外部的多种因素。

内部因素包括传感器响应时间、控制器计算时间、执行器动作时间等;外部因素则包括环境变化、设备老化、外部干扰等。

这些因素共同作用,导致系统在控制过程中出现滞后现象,影响系统的稳定性和精确性。

三、现有滞后补偿策略的优缺点分析针对板形闭环控制系统的滞后问题,目前已有多种补偿策略。

其中,常见的包括基于模型的补偿策略、基于规则的补偿策略和基于学习的补偿策略。

这些策略在不同程度上都能有效减少系统滞后,提高控制精度。

然而,各种策略也存在着一定的局限性,如模型复杂度较高、规则制定难度大、学习过程耗时等。

四、新的滞后补偿策略提出针对现有滞后补偿策略的不足,本文提出一种基于预测控制的滞后补偿策略。

该策略通过建立系统滞后模型,预测系统在未来时刻的状态,从而提前进行控制调整,以减小系统滞后。

同时,该策略还结合了机器学习算法,通过不断学习系统运行过程中的数据,优化预测模型,进一步提高补偿效果。

五、新策略的实现方法与实验验证(一)实现方法新提出的滞后补偿策略的实现方法主要包括以下步骤:1. 建立系统滞后模型:根据系统特性和运行数据,建立系统滞后模型,描述系统滞后的时间特性和空间特性。

2. 预测系统未来状态:利用建立的滞后模型,预测系统在未来时刻的状态。

3. 提前进行控制调整:根据预测结果,提前进行控制调整,以减小系统滞后。

4. 优化预测模型:结合机器学习算法,通过学习系统运行过程中的数据,优化预测模型,进一步提高补偿效果。

《板形闭环控制系统的滞后补偿策略研究》

《板形闭环控制系统的滞后补偿策略研究》篇一一、引言在现代化工业生产过程中,板形闭环控制系统作为关键环节,其性能的稳定性和准确性直接关系到产品的质量和生产效率。

然而,由于多种因素的影响,如系统内部的复杂性和外部环境的干扰,板形闭环控制系统往往存在滞后现象,这严重影响了系统的控制精度和稳定性。

因此,研究板形闭环控制系统的滞后补偿策略具有重要的理论意义和实际应用价值。

二、板形闭环控制系统的基本原理与问题板形闭环控制系统主要由传感器、控制器、执行器等部分组成。

通过传感器实时获取板形的状态信息,将信息反馈给控制器,控制器根据反馈信息对执行器进行控制,以实现对板形的精确控制。

然而,在实际运行过程中,由于系统内部的复杂性和外部环境的干扰,系统往往存在滞后现象。

这种滞后现象主要表现为系统对输入信号的响应延迟,导致系统无法及时、准确地响应外部变化,从而影响系统的控制精度和稳定性。

三、滞后补偿策略的必要性针对板形闭环控制系统的滞后现象,采取有效的滞后补偿策略是非常必要的。

首先,滞后补偿策略可以提高系统的响应速度和准确性,使系统能够及时、准确地响应外部变化。

其次,滞后补偿策略可以增强系统的稳定性,降低系统在运行过程中受到的干扰和影响。

最后,通过滞后补偿策略的优化,可以提高产品的质量和生产效率,为企业带来更大的经济效益。

四、滞后补偿策略的研究现状目前,针对板形闭环控制系统的滞后补偿策略,国内外学者已经进行了大量的研究。

其中,常见的滞后补偿策略包括预测控制、模糊控制、神经网络控制等。

这些策略在一定程度上都能有效地解决系统滞后问题,提高系统的控制精度和稳定性。

然而,每种策略都有其优缺点,需要根据具体的应用场景和需求进行选择和优化。

五、滞后补偿策略的优化与实现针对板形闭环控制系统的特点,本文提出了一种基于预测控制的滞后补偿策略。

该策略通过建立系统数学模型,预测系统未来的状态变化,从而提前对执行器进行控制,以弥补系统的滞后。

同时,该策略还结合了模糊控制和神经网络控制的优点,能够适应不同工作环境和需求的变化。

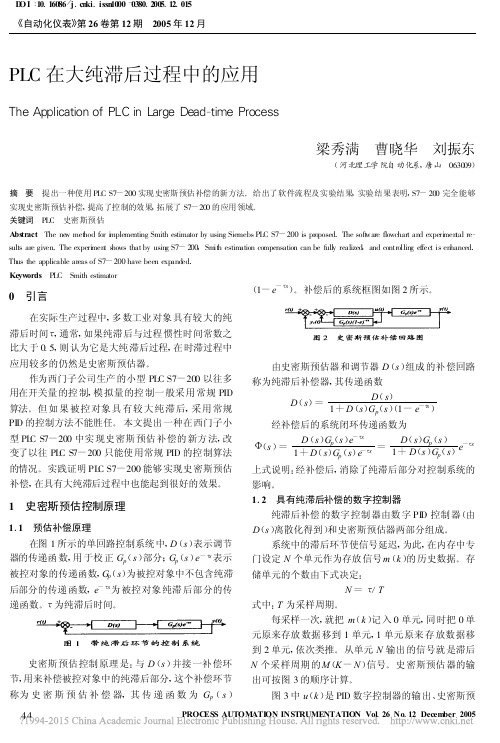

PLC在大纯滞后过程中的应用_梁秀满 (1)

Abstract The new method for implementing Smith estimator by using Siemebs PLC S7-200 is proposed.The software flowchart and experimental re-

sults are given.The experiment shows that by using S7-200, Smith estimation compensation can be fully realized, and controlling effect is enhanced.

45

PLC 在大纯滞后过程中的应用 梁秀满 , 等

送入史密斯预估器 的输入 端 , 同时 将史密 斯预 估器存 储单元内的数据依次推移 。

估器的输入 。从图中 可知 , 必须先 计算 传递函 数的输

出后才能计算预估器的输出

yτ(A)= m(k)-m(k -N)

(1)

工业对象可近似用一阶惯性和纯滞后环节串联来表示 :

DO I :10.16086/j .cnki .issn1000 -0380.2005.12.015 《自动化仪表》第 26 卷第 12 期 2005 年 12 月

PLC 在大纯滞后过程中的应用

The Application of PLC in Large Dead-time Process

梁秀满 曹晓华 刘振东

-e -τs )

经补偿后的系统闭环传递函数为

Υ(s)=

1

D (s)Gp(s)e -τs +D(s)Gp (s)e-τs

= 1 +D(Ds()sG)pG(ps()s)e-τs

上式说明 :经补偿后 , 消除了纯滞后部分对控制系统的

《板形闭环控制系统的滞后补偿策略研究》

《板形闭环控制系统的滞后补偿策略研究》篇一一、引言在现代化工业生产过程中,板形闭环控制系统扮演着至关重要的角色。

该系统主要负责对生产过程中的板形进行实时监控和调整,以实现精确的板形控制。

然而,由于多种因素,如系统设备的复杂性和外界干扰等,导致板形闭环控制系统存在明显的滞后现象,严重影响了生产效率和产品质量。

因此,针对这一问题,本文着重研究板形闭环控制系统的滞后补偿策略,旨在通过有效的方法来降低滞后对系统性能的影响,从而提高生产效率和产品质量。

二、板形闭环控制系统的基本原理板形闭环控制系统是一种自动控制系统,主要通过传感器实时监测生产过程中的板形,将监测到的数据与预设的板形标准进行比较,然后通过控制器对执行机构发出调整指令,以实现对板形的精确控制。

该系统具有较高的自动化程度和稳定性,可有效提高生产效率和产品质量。

三、滞后现象的分析在板形闭环控制系统中,滞后现象主要表现在系统响应的延迟和误差。

这主要是由于系统设备的复杂性和外界干扰等因素所导致。

具体而言,当板形发生变化时,传感器需要一定的时间来检测这一变化,并将检测到的数据传输给控制器。

控制器在接收到数据后,需要经过计算和比较,然后发出调整指令。

由于这一系列过程需要时间,因此导致系统响应的延迟。

此外,外界环境的干扰、系统设备的老化等因素也可能导致系统误差的增加,从而加剧了滞后现象的影响。

四、滞后补偿策略的研究针对板形闭环控制系统的滞后现象,本文研究了几种有效的滞后补偿策略。

1. 预测控制策略:通过建立预测模型,对未来板形的变化进行预测,并提前发出调整指令,以弥补系统响应的延迟。

这种方法可以有效地减少系统响应的延迟时间,提高系统的响应速度。

2. 滤波器补偿策略:通过在系统中加入滤波器,对传感器检测到的数据进行滤波处理,以消除外界干扰和噪声对数据的影响。

这样可以提高数据的准确性,减少系统误差,从而降低滞后现象的影响。

3. 智能控制策略:利用人工智能技术,如神经网络、模糊控制等,对系统进行智能控制和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

^ = Gp+ ( s) f

( 6)

由式( 6) 表明滤波器 f 与闭环性能直接相关,滤

波器中的时间常数 Tf 是个可调整的参数,时间常数 越小,Y 对 R 的跟踪滞后越小。但系统对模型误差过

于敏感,即鲁棒性变差。对某个具体系统,滤波器时间

常数 Tf 的取值应在兼顾动态性能和系统鲁棒性中折 中选择。

线平缓,稳定,其参数改变对控制效果的影响也不大, 或几乎无影响。□

参考文献

[1] 万琳,刘娟,陈波,等. 基于过程控制的软件质量保障 平台设计[J]. 微计算机信息,2010,( 2-1) : 24-25.

[2] 李志坤,让余奇. 基于内模控制的直流无刷电机调速 系统 设 计 [J]. 舰 船 电 子 工 程,2009,176 ( 2 ) : 188-192.

1 自动测试系统的构成

系统的工作原理是建立 PLC 和 PC 的通讯,实现 PC 对测试系统的远程控制。变频器执行来自控制系 统 PLC 的命令驱动电机,并对其调速,被测电机通过 联轴器带动负载电机运转。图 1 为测试系统结构图, 系统主要包括控制部分和测量部分。控制部分的核心 是 PLC,通过继电器组完成对供电设备和测量设备的 控制任务。测量部分由传感器和采集卡等构成,采集 电机各状态下的测量信号并做分析处理。

传统的过程控制系统中,主要运用传统的 PID 控 制,Smith 控制,对于被控对象简单的系统,可以得到 预期的效果,但是遇到大滞后的被控对象,其控制效 果难以 达 到 预 定 的 效 果,对 于 滞 后 系 统,其 τ / T > 0. 5,在这种情况下,就需要提出一种先进的 PID 控制 器,使其在大滞后环境下,也能得到预期的控制效果。 在本文中 采 用 直 流 无 刷 电 机 作 为 被 控 对 象[2],通 过

ZHAO Ran,WANG Ying

( Dalian Jiaotong University,Dalian 116028,China)

Abstract: We designed an automatic test system for motor using LabVIEW as the development tool. The control of our test system adopts PLC,and the virtual instrument technology improved the efficiency of the automated detection for motor performance. Paper presents the design of our system and the implementation method,and introduces the process of the main hardware and software. Key words: motor test; virtual instrument; communication

□研究报告□ doi: 10. 3969 / j. issn. 1671-1041. 2011. 03. 003

仪器仪表用户

基于补偿控制大滞后过程控制系统研究

孟苹苹,谢文滔

( 西南石油大学,成都 610500)

摘要: 在工业过程控制中,传统 PID 控制方式用于较复杂被控对象时,在超调量与稳定性等方面都难以获得令人满意的结

在本文中,由于为一阶系统,取 r = 1,由 Gc( s) | s = 0 = ∞ 并经反复试验,可确定 Tf = 1. 8。 1. 2 结构框图

由于被控对象为直流电机被控对象采用一阶大

滞后对象,其表达式为 Gp( s)

=

1.

3 5s

+

1·e -1. 2s ,内模

控制的结构框图如图 2 所示。

图 2 内模控制的结构框图 欢迎订阅 欢迎撰稿 欢迎发布产品广告信息

8 EIC Vol. 18 2011 No. 3

仿真说明采用内模控制的电机系统控制精度高、响应 快、稳定性和鲁棒性良好。

1 内模控制技术[3-4]

1. 1 内模控制技术简介 内模控制是在模型没有误差,而且可得到这个假

设条件下的理想反馈控制。内模控制系统的典型框 图如图 1 所示。

图 1 内模控制结构图

( 4)

^ 即在 Gp( s) = Gp( s) 情况下,将式( 2) 和式( 1) 代入式( 4) ,可得

^

^

Y( s) = Gp+ ( s) fR( s) + [1 - fGp+ ( s) ]D( s) ( 5)

当设定值变化时,即 D( s) = 0,R( s) ≠0,此时系

统的闭环传递函数为

Y( s) R( s)

Abstract: In industrial process control,when PID control,a traditional control model was applied to some complicated controlled objects,usually control effect is not satisfied as good as expected. In this paper,by focusing study on internal model controller,design and Matlab simulation of the low-pass filter,a very important component in the internal model controller were completed. Amplitude and frequency characteristic curve were drawn under different cases. By compared with PID in controlling characteristics,meaningful conclusions were conducted which might be applicably valuable to industrial process control in practice. Key words: internal model control; great lag process; Matlab simulation; PID control

自动化检测,提高了测试效率。文章给出了系统的设计过程与实现方法,对其主要 通信

中图分类号: TM932

文献标志码: A

The study of motor automatic testing system based on the virtual instrument

果。本论文以内模控制器作为研究对象,完成了内模控制器中低通滤波器的设计与 Matlab 仿真研究,得到了不同情形下的

频率特性曲线,同时,通过与传统 PID 控制对比,对不同类型控制方式的特点进行了分析研究,得到了有意义的研究结论,对

实际工业过程控制具有一定实用参考价值。

关键词: 内模控制; 大滞后过程; Matlab 仿真; PID 控制

0 引言

过程控制 技 术 近 年 来 发 展 迅 速,特 别 是 在 计 算 机,网络通信和先进控制理论的带动下,过程控制的检 测,执行仪表及控制系统日益向智能化方向发展[1]。

在化工、炼油、冶金等一些复杂工业过程中,广泛 存在着较大的纯滞后。纯滞后往往是由于物料或能 量需要经过一个传输过程而形成的,这类时间滞后系 统的控制是世界公认的控制难题。由于纯滞后的存 在,使得被控量不能及时地反映系统所受的扰动,从 而产生明显的超调,使得控制系统的稳定性变差,调 节时间延长。

□研究报告□ 1. 3 仿真结果[6]

图 3 为内模控制的仿真曲线,其中转速设置为 70r / min。其中直线为无干扰情况,虚线为阶跃干扰情 况下控制曲线。

图 4 为 K 变化 10% 时的仿真曲线。

图 3 内模控制的仿真曲线 图 4 K 变化时的仿真曲线

图 5 为 PID 控制的仿真曲线[7],其中转速设置为 70r / min。其中直线为无干扰情况,虚线为阶跃干扰情 况下控制曲线。

图 5 PID 控制的仿真曲线

图 6 K 变化 10% 时的仿真曲线

仿真结果表明,在标称状态下,采用内模控制的 电机转速控制精度高、响应快、稳定性和鲁棒性良好。 在阶跃信号干扰下,具有一定的超调,但是曲线表明 其响应时间减短,鲁棒性也很好,能够稳定。在被控对 象的参数以 10% 变化的情况下,虽然有很小的超调 变化,但鲁棒性依旧很好,能够稳定。与 PID 控制相比 较,明显降低了超调,响应速度提高,鲁棒性稳定提高。

0 引言

基于虚拟仪器的自动测试系统是以计算机为载 体,在通用的采集硬件基础上,根据需要编程设计适 用的仪器,以实现对各种物理量的自动化测量。本文 研究的系统使用可编程逻辑控制器 PLC 作为电机测 试现场控制的核心设备,控制变频器对电机的调速, 并在上位机的 LabVIEW 环境下实现 PLC 和 PC 串行 通信,PC 将采集设备测量到的数据在界面上显示、计 算处理和存档,整个测试过程实现自动处理。

[3] 刘洋,王钦若. 基于内模控制的 PID 参数整定及仿真 [J]. 广东工业大学学报,2008,25( 1) : 66-70.

[4] 任永峰,李含善,安中全,等. 内模控制的并网型双馈 电机风力发电系统[J]. 高电压技术,2009,35 ( 5) : 1214-1220.

G

* c

(

s)

=

1 ^

f

( 2)

Gp-

式中,f 为静态增益为 1 的低通滤波器[5]。其典型形式为

f

=

(

Tf

1 + 1)

r

( 3)

式中,Tf 为所希望的闭环时间常数,参数 r 是一正整