乙烯的生产-裂解

乙烯的生产-裂解

2.环烷烃的断链(开环)反应

环烷烃的热稳定性比相应的烷烃好。

环烷烃热裂解时,可以发生C-C链的断裂(开 环),生成乙烯、丁烯和丁二烯等烃类。 环烷烃脱氢生成芳烃优于开环生成烯烃

侧链烷基断裂比开环容易。带短侧链时,先断 侧链再裂解;带长侧链,先在侧链中间断裂。

3.芳烃的断侧链反应

芳环不断裂 断侧链生成苯、甲苯、二甲苯

2.停留时间的选择

裂解温度:温度越高, 乙烯的峰值收率越高, 相应的最适宜停留时 间越短。

裂解原料:在一定的反应温度下,如裂解原料 较重,则停留时间应短一些,原料较轻则可稍 长一些;

三、裂解原料的性质及评价

族组成 氢含量

芳烃指数

1、族组成-PONA值

PONA值指各族烃的质量百分含量。 适用于表征石脑油、轻柴油等轻质馏分油

烷烃P (paraffin)

烯烃O (olefin)

环烷烃N (naphthene) 芳烃A (aromatics)

同条件下,P 越大,乙烯收率越高; 分子量愈大,(N+A)量愈大,乙烯收率愈小, 液态产物量愈大。 乙烯收率:P>N>A

(一)一次反应

1.烷烃裂解的一次反应

2.环烷烃的断链(开环)反应 3.芳烃的断侧链反应 4.烯烃的断链反应

1.烷烃裂解的一次反应

(1)断链反应

C-C键断裂,反应产物是烷烃和烯烃。 通式为:Cm+nH2(m+n)+2 →CnH2n+ CmH2m+2 (2)脱氢反应 C-H键断裂。 通式为:CnH2n+2 → CnH2n+H2

项目二

乙烯生产原理

乙烯生产原理

乙烯是一种重要的有机化工原料,广泛用于合成塑料、橡胶和其他化学品。

乙烯的生产主要通过石化工艺来进行。

乙烯的主要生产方法是通过蒸汽裂解石油原料。

首先,将石油原料(如石脑油、裂解气油)在高温下进入裂解炉,通过热解反应将其分解为乙烯、丙烯和其他烃类。

这个过程主要是在800-900℃的温度下进行,通常需要添加催化剂来加速反应速率。

裂解反应产生的气体混合物被引入分离列,通过冷却和压缩来分离乙烯和丙烯。

在这个阶段,还会通过脱乙烯和补充材料,将乙烯的纯度提高到98%以上。

分离列最终将纯净的乙烯产物送入储罐中,以备后续的加工和销售。

除了蒸汽裂解法,乙烯还可以通过其他方法生产。

例如,乙醇通过脱水反应可以产生乙烯。

此外,乙烷也可以通过催化氧化反应得到乙烯。

这些方法在工业中使用较少,主要是因为裂解法的成本更低,产量更高。

乙烯是一种非常重要的化工原料,广泛应用于塑料工业、橡胶工业以及其他化学品的生产中。

通过蒸汽裂解石油原料以及其他一些方法,可以高效地生产乙烯,满足市场需求。

乙烯生产流程

乙烯生产流程

乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、合成纤

维等领域。

乙烯的生产流程主要包括裂解、脱氢和裂解气体的净化

等环节。

下面将详细介绍乙烯的生产流程。

首先,乙烯的生产通常采用乙烷或乙醇为原料,经过裂解反应

得到乙烯。

裂解反应是在高温下进行的,通常使用催化剂来提高反

应效率。

裂解过程中,乙烷或乙醇分子内部的化学键被打破,生成

乙烯和其他副产物。

裂解反应的温度、压力和催化剂的选择对乙烯

产率和质量有重要影响。

其次,乙烯的生产还包括脱氢反应。

脱氢反应是指将乙烷或乙

醇中的氢原子去除,生成乙烯的过程。

脱氢反应通常在高温下进行,通常需要催化剂的参与。

脱氢反应的条件和催化剂的选择对乙烯的

产率和纯度有重要影响。

最后,裂解气体的净化是乙烯生产过程中的重要环节。

裂解反

应和脱氢反应产生的气体中含有大量的杂质,如碳氢化合物和硫化

合物。

这些杂质会影响乙烯的质量和下游产品的生产。

因此,裂解

气体需要经过一系列的净化步骤,如吸附、冷凝、洗涤等,去除其

中的杂质,提高乙烯的纯度。

综上所述,乙烯的生产流程包括裂解、脱氢和裂解气体的净化。

这些环节相互配合,共同完成乙烯的生产。

通过优化生产工艺和选

择合适的催化剂,可以提高乙烯的产率和质量,满足不同领域的需求。

乙烯作为重要的化工原料,其生产流程的改进和优化对于化工

行业的发展具有重要意义。

工艺流程—裂解炉生产乙烯

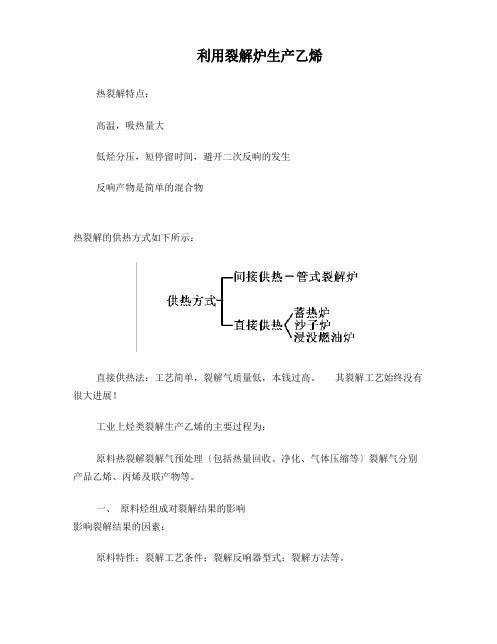

利用裂解炉生产乙烯热裂解特点:高温,吸热量大低烃分压,短停留时间,避开二次反响的发生反响产物是简单的混合物热裂解的供热方式如下所示:直接供热法:工艺简单,裂解气质量低,本钱过高。

其裂解工艺始终没有很大进展!工业上烃类裂解生产乙烯的主要过程为:原料热裂解裂解气预处理〔包括热量回收、净化、气体压缩等〕裂解气分别产品乙烯、丙烯及联产物等。

一、原料烃组成对裂解结果的影响影响裂解结果的因素:原料特性;裂解工艺条件;裂解反响器型式;裂解方法等。

族组成,% 大庆 145~ 成功 145~ 任丘 145~ 大港 145~350℃〔质量〕350℃350℃350℃原料特性是最重要的影响因素!(一) 原料烃的族组成、含氢量、芳烃指数、特性因数裂解产物分布的影响1. 族组成〔简称 PONA 值〕定义:是指原料烃分子中所含各族烃的质量百分比P —烷族烃 N —环烷族烃 O —烯族烃A —芳香族烃从表 1-7 作一比较,在管式裂解炉的裂解条件下,原料愈轻,乙烯收率愈高。

随着烃分子量增大,N+A 含量增加,乙烯收率下降,液态裂解产物收率渐渐增加。

表 1-7 组成不同的原料裂解产物收率裂解原料 乙烷 丙烷 石脑油 抽余油 轻柴油 重柴油 原料组成特性 PPP+NP+N P+N+A P+N+A 乙烯 84* 44.0 31.7 32.9 28.3 25.0丙烯1.4 15.6 13.0 15.5 13.5 12.4 主要产物收率,%〔质量〕 丁二烯 1.43.44.75.3 4.8 4.8 混合芳烃 0.4 2.8 13.7 11.0 10.9 11.2其它12.8 34.2 36.835.842.546.6*包括乙烷循环裂解原料的 PONA 值常常被用来推断其是否适宜作裂解原料的重要依据。

表 1-8 介绍我国几个产地的轻柴油馏分族组成。

表 1-8 我国常压轻柴油馏分族组成P 烷族烃正构62.641.021.6 53.223.030.2 65.430.025.4 44.4烷烃异构烷烃环烷族烃其中24.216.45.62.2 28.019.67.01.4 23.817.45.41.0 34.420.610.43.4 一环二环三环以上A 芳烃其中一环二环三环以13.27.05.30.9 18.813.55.00.3 10.87.23.40.2 21.213.27.30.7 上我国轻柴油作裂解原料是较抱负的。

乙烯生产—管式炉裂解流程

• 目的:

• 提高分离操作温度,节约低温能量和材料。

• 除去部分水份和重质烃,减少后面干燥和低温的负担。

• 要求:

• P↑,设备材料要求增加,动力消耗也增加。

• P↑,精馏塔釜温↑,不饱和烃及重组分聚合

• P↑,α↓,分离困难。

∴生产中一般控制30~40atm。

• 采用多段压缩:

压缩升温时二烯烃、烯烃易聚合,∴为防止结焦,控制排气温度<100℃,采

侧壁烧嘴

管式裂解炉的炉型

( 二

1.鲁姆斯裂 解炉

)

管 式

2.凯洛格毫

裂

秒裂解炉

解

炉

的

炉 型

C裂解炉

SRT型裂解炉即短停留时间炉,是美国鲁姆

斯(Lummus)公司于1963年开发,1965

年工业化,以后又不断地改进了炉管的炉型

超伯的解选斯一温及裂缩的中司的超洛一下0解致.择特种度1炉解短收应,乙短(种,炉使秒性(炉和子炉停率用扬烯K停炉使。裂S毫(裂S型烃eR的,留,最子生留型物解秒lt5Tlo解,分o0结 该时 对 多 石 产时。料炉炉n型g~U炉 压e构炉间不的油装间1在结g由炉S19)简条&,型,同炉化置裂炉构0C7于是08公称件W裂先的改的型工均解管复毫年管目司e的U解后不善裂。公采炉内杂秒开径b前S在选技s推断裂解中司用简的,C)发较t世6e择术炉出改解原国和此称停投,0成小r界),年是。了进选料的齐种留资U所功,上公使S代根它,择有燕鲁裂S时相以所,R大R司生开据是是性较山石解间对T也需在T型在炉成始停美-为,大石油炉缩较称炉高乙7,的研留国Ⅰ了提的油化。短高为0管裂烯是产年究时斯~进高灵化工到。毫数解装美品代开间通Ⅵ一乙活工公因0秒量温置.国中开发、-0型步烯性公司裂裂多度5凯乙发的裂韦~。解, 烷等管副是产一品程较,少没,有乙弯烯头收,率阻较力高降而小命,名烃的分。压低,

乙烯从反应器出来的原理

乙烯从反应器出来的原理乙烯(C2H4)是一种重要的有机化合物,广泛应用于塑料、橡胶、溶剂等领域。

乙烯的生产通常采用蒸气裂解的方法。

蒸气裂解是将较重的烃类(如石油、天然气等)在高温下进一步分解为较轻的烃类,其中乙烯是主要的产物。

乙烯从反应器出来的过程主要包括以下几个步骤:料液挤压、预热、蒸汽加热、分离和净化。

首先,在乙烯生产中,较重的烃类通过管道被输送到反应器中,也可以通过热重油泵进行输送。

较重烃类进入反应器后,通过加热和压力作用,将其转化为乙烯和其他副产物。

其次,在反应器中,通过对较重烃类进行预热,使其达到适宜的裂解温度。

预热过程通常需要提高温度到500以上。

预热的目的是为了加速烃类的裂解反应。

接下来,预热后的烃类进一步进入到加热炉中进行蒸汽加热。

蒸汽加热是通过向烃类中注入高温的蒸汽,使其温度进一步提高,达到裂解反应所需的温度,一般在700-900之间。

在蒸汽加热过程中,较重烃类分子发生裂解反应,生成乙烯和其他低碳烃类(如乙炔、丙烯等)。

这些产物通过反应管道被输送到后续的分离和净化系统进行处理。

分离是乙烯生产过程中的一个重要步骤,其目的是将乙烯和其他副产物进行分离。

分离通常包括冷却、减压、冷凝等过程。

在分离过程中,通过控制不同物质的沸点和压力,使得乙烯和其他烃类在不同温度和压力条件下发生相变,从而实现分离。

最后,经过分离处理后的乙烯通过管道输送出反应器,并进行进一步的物质净化。

净化过程主要包括去除杂质、调整乙烯的纯度等手段,以达到所需的产品质量要求。

乙烯从反应器出来的过程涉及到热力学、流体力学等多个领域的知识。

在工业生产过程中,为了提高乙烯的产量和质量,还需要考虑反应器的设计、操作条件的优化等因素。

总结起来,乙烯从反应器出来的原理主要是通过蒸气裂解的方法将较重的烃类转化为乙烯和其他副产物,然后通过分离和净化的步骤将乙烯进行处理和提纯。

这个过程涉及到预热、蒸汽加热、分离和净化等多个步骤,需要精确的操作和控制。

乙烯的工业生产原理流程

乙烯的工业生产原理流程

乙烯(C2H4)的工业生产主要通过石油和天然气的裂解得到。

以下是乙烯的工业生产原理流程:

1. 选择合适的原料:常用的原料为石油乙烯炼厂裂解炉底油(pyrolysis gasoline)和轻石脑油(light naphtha),以及天然气。

2. 裂解反应:原料在高温和高压条件下进入裂解炉,通过热分解反应将大分子烃类分解为乙烯和其他低碳烃类。

3. 分离和提纯:裂解产物经过冷却后,进入分馏塔进行分离。

乙烯和其他低碳烃类由于具有较低的沸点,会在较低温度下蒸发并被收集,经过多级分馏和精馏的过程,最终得到纯度较高的乙烯。

4. 储存和运输:生产得到的乙烯会被储存在适当的容器中,用于供应给不同工业领域的需求。

乙烯可以通过管道、铁路、船舶等方式进行运输。

需要注意的是,乙烯的工业生产过程还需要进行能源供应和废热处理等相关操作。

此外,还有其他一些乙烯的生产方法,如油页岩的加热裂化和生物质的发酵等。

乙烯的裂解工艺流程

乙烯的裂解工艺流程

乙烯是一种重要的化工原料,广泛应用于塑料、橡胶、合成纤维等行业。

乙烯的生产主要依靠乙烷的裂解工艺,通过高温将乙烷分解成乙烯和氢气。

本文将详细介绍乙烯的裂解工艺流程。

1. 原料准备

乙烷是乙烯的主要原料,通常从石油或天然气中提取。

在裂解过程中,乙烷需要经过预处理,去除杂质和硫化物,以保证裂解反应的纯净度和稳定性。

2. 加热和预热

乙烷进入裂解炉前需要先进行加热和预热处理。

加热可以提高乙烷的温度,使其更容易裂解;预热则可以减少对反应炉的腐蚀,延长设备的使用寿命。

3. 裂解反应

经过预处理和预热后的乙烷进入裂解炉,裂解炉通常采用催化

剂或热裂解的方式进行乙烷的分解。

在高温和催化剂的作用下,乙烷分解成乙烯和氢气。

裂解反应需要严格控制温度、压力和催化剂的使用量,以确保乙烯的产率和纯度。

4. 分离和提纯

裂解反应生成的乙烯和氢气混合物需要经过分离和提纯过程。

通常采用冷凝、吸附和蒸馏等方法将乙烯和氢气分离,然后通过洗涤、脱硫和脱氢等工艺将乙烯提纯,去除杂质和不纯物质。

5. 储存和运输

提纯后的乙烯需要进行储存和运输。

乙烯通常以液态或气态的形式储存,并通过管道、铁路或船运输到各个化工厂进行加工和应用。

以上就是乙烯的裂解工艺流程,通过原料准备、加热和预热、裂解反应、分离和提纯、储存和运输等环节,乙烯可以被高效地生产出来,并广泛应用于化工行业。

裂解工艺的稳定性和高效性对乙烯的生产具有重要意义,也是化工生产过程中的关键环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯收率:P>N>A

裂解原料 原料组成特征

乙烯 主 要 丙烯 产 物 丁二烯 收 率 混合芳烃 %(质 量) 其它

不同表组1成-7 原组成料不的同裂的解原料产裂物解产物

乙烷 P 84.0

丙烷 P

44.0

石脑油

收率

P+N 31.7

抽余油 P+N 32.9

轻柴油 P+N+A

28.3

重柴油 P+N+A

用以表征柴油等重质馏分油的结构特性

BMCI

48640 TV

473

d 15.6 15.6

456.8Leabharlann TV ——体积平均沸点,K

TV

1 5 (T10

T30

T50 T70

T90 )

T10 ——恩氏蒸馏馏出体积为10%时的温度,K

d 15.6 15.6

——

15.6℃时的相对密度

正构烷烃的 BMCI值最小(正己烷为0.2),芳烃 则相反(苯为99.8)。因此:

25.0

1.4

15.6

13.0

15.5

13.5

2.4

1.4

3.4

4.7

5.3

4.8

4.8

0.4

2.8

13.7

11.0

10.9

11.2

12.8

34.2

36.8

35.8

42.5

46.6

2. 氢含量

原料中氢的质量百分含量

对纯组分: ( H 2

)

H 12C

H

100

C / H 12C H

用元素分析法很容易测得

任务三 应用生产原理确定工艺条件

一、生产原理

环环烷烷 烃烃

环烯烃

中等分子烯烃

叠合烯烃

二烯烃

较较大大 分分子子的 烯烷烃烃

乙乙烯烯 、、丙丙烯 烯

芳烃

稠环烃

焦

中中等等 分分子 子烷 烃烷烃

甲烷

乙炔

碳

根据反应的前后顺序,分为:

➢ 一次反应:由烃类裂解生成乙烯和丙烯 的反应。(有利)

➢ 二次反应:乙烯、丙烯继续反应生成炔 烃、二烯烃、芳烃直至生成焦或碳的反 应。(不利)

2、原料对能耗的影响 3、原料对装置投资的影响 4、副产物的综合利用

能耗 乙烷:丙烷:石脑油:柴油=1:1.23:1.52:1.84

裂解副产物约占整个产品组成的60%~80%,对 其进行有效利用,可使乙烯成本降低1/3或更多。

目前,乙烯生产原料的发展趋势:

一是原料中的轻烃比例增加; 二是原料趋于多样化。

(一)一次反应

1.烷烃裂解的一次反应 2.环烷烃的断链(开环)反应 3.芳烃的断侧链反应 4.烯烃的断链反应

1.烷烃裂解的一次反应

(1)断链反应 C-C键断裂,反应产物是烷烃和烯烃。 通式为:Cm+nH2(m+n)+2 →CnH2n+ CmH2m+2

(2)脱氢反应 C-H键断裂。 通式为:CnH2n+2 → CnH2n+H2

项目二 乙烯的生产

任务一 生产方法的选择 任务二 生产准备 任务三 应用生产原理确定工艺条件 任务四 生产工艺流程的组织 任务五 正常生产操作 任务六 异常生产现象的判断和处理

任务一 生产方法的选择

一、烃类热裂解技术

石油系烃类原料(如天然气、炼厂气、石脑 油、柴油、重油等),在高温、隔绝空气的条件 下发生分解反应,生成碳原子数较少,相对分子 质量较低的烃类。制取乙烯、丙烯的同时联产丁 二烯、苯、甲苯、二甲苯等基本原料,也称管式 炉裂解或蒸汽裂解技术。以三烯(乙烯、丙烯、 丁二烯)和三苯(苯甲、苯、二甲苯)总量计, 约65%来自乙烯装置。乙烯生产能力是衡量一个 国家和地区石油化工生产水平的标志。

世界乙烯消费构成情况

环氧乙烷 13.0%

其他 聚苯乙烯 5.0% 7.0%

α-烯烃 3.0%

聚氯乙烯 14.0%

醋酸乙烯 1.0%

聚乙烯 57.0%

任务二 生产准备

二、裂解原料的选择

原料在乙烯生产成本中占60%~80%。因此,原 料选择正确与否对于降低成本具有着决定性意义。

1、石油和天然气的供应状况和价格

乙烷氢含量20%, 丙烷18.2% 石脑油14.5%~15.5%,轻柴油13.5%~14.5%。

适用于评价各种原料。 氢含量高,则乙烯收率越高。

氢含量低于13%的馏分油作裂解原料是不经济的。

3.芳烃指数BMCI

即美国矿务局关联指数 (Bureau of Mines Correlation Index)

烃原料的BMCI值越小,则乙烯潜在产率越高; BMCI值愈大,结焦的倾向性愈大。

BMCI值是评价重质馏 分油性能的重要指标

原料烃组成与裂解结果

原料由轻到重,相同原料量所得乙烯收率下降。

原料由轻到重,裂解产物中液体燃料油增加, 产气量减少。

原料由轻到重,联产物量增大,而回收联产物 以降低乙烯生产成本的措施,又造成装置投资 的增加。

任务一 生产方法的选择

二、催化裂解技术

烃类裂解反应在有催化剂存在下进行,可以 降低反应温度,提高选择性和产品收率。研究认 为:催化裂解单位乙烯和丙烯的生产成本比蒸汽 裂解低10%左右,单位建设费用低13~15%,原 料消耗降低10~20%,能耗降低30%。

【中国化工报】2009年8月28日,中国蓝星沈阳化工 集团50万吨/年催化热裂解(CPP)制乙烯项目成功投产, 堪称世界乙烯工业生产的重大技术革命。因操作条件缓 和,设备投资相对较低,主要原料常压渣油价格较低, CPP生产比国内现有装置乙烯成生产本可降低20%。

(3)裂解规律

断链和脱氢反应皆是吸热反应,需提供大量的热。 相同烷烃断链比脱氢容易,断链是不可逆过程,脱氢是可

三、裂解原料的性质及评价

族组成 氢含量 芳烃指数

1、族组成-PONA值

PONA值指各族烃的质量百分含量。 适用于表征石脑油、轻柴油等轻质馏分油

烷烃P (paraffin)

烯烃O (olefin)

环烷烃N (naphthene) 芳烃A (aromatics)

同条件下,P 越大,乙烯收率越高; 分子量愈大,(N+A)量愈大,乙烯收率愈小,

任务一 生产方法的选择

三、合成气制乙烯

以天然气或煤为主要原料,先生产合成气, 再经过各种合成步骤生成乙烯。目前最有希望 实现工业化的是甲醇(MTO)路线和二甲醚 (SDTO)路线。

任务二 生产准备

一、乙烯的性质和用途

无色的、有窒息性的醚味或淡淡的甜味、易 燃易爆的气体、几乎不溶于水。化学性质活泼。 乙烯产品通常以液体形态加压贮存,贮存压力为 1.9~2.5MPa,贮存温度为-30℃左右。乙烯属低 毒物质,暴露到高浓度的乙烯中会产生麻醉作用, 长时间暴露可能由于窒息而导致死亡。