铝合金显微组织图册

A356铝合金显微组织及断口分析

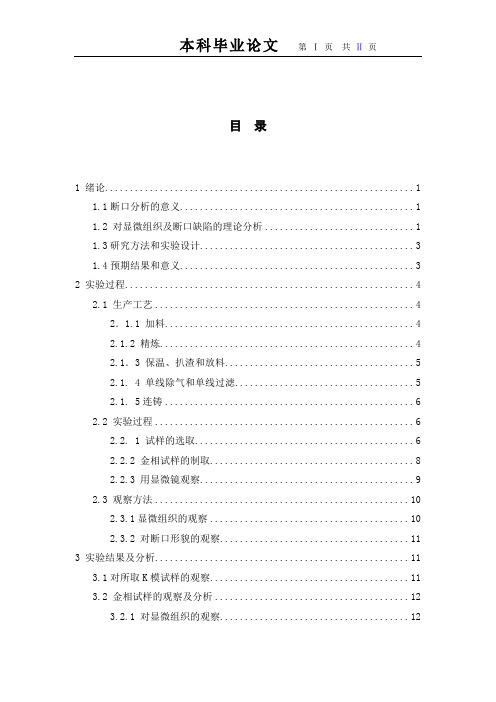

2.2.2金相试样的制取ﻩ8

2.2.3用显微镜观察9

2.3观察方法ﻩ10

2.3.1显微组织的观察ﻩ10

2.3.2对断口形貌的观察11

3实验结果及分析ﻩ11

3.1对所取K模试样的观察ﻩ11

3.2金相试样的观察及分析12

3.2.1对显微组织的观察ﻩ12

3.2.2断口缺陷ﻩ15

结论ﻩ23

致谢ﻩ24

参考文献ﻩ25

一般来说,铸造缺陷对构件的抗拉强度影响较小,但较显著影响构件的伸长率[14]。A356铝合金内部缺陷主要有偏析、缩松、缩孔、气孔、针孔、非金属夹杂和夹渣、金属夹杂、氧化铝膜、白点等。这些缺陷对其性能和强度有很大的影响。因为生产铝锭的铝水是电解铝液,电解铝液的温度一般在930℃以上,是过热金属[15]电解过程产生的H2和AL2O3夹杂直接进入铝液中,会造成H2含量高和AL2O3夹杂多[16],H2产生气孔、气泡和白点缺陷的重要因素,AL2O3易形成夹渣;电解铝液中的杂质元素Fe、Si与合金中的Mn、Mg等元素作用形成Al-FeMnSi、Mg2Si等第二相,分布于晶粒内以及晶界处,影响基体连续性;铸造过程中由于清渣不彻底以及凝固过程中的选分结晶和冷却条件不当易于生成夹杂、缩松和缩孔[17];α-Al枝晶二次枝晶臂之间板片状共晶体是材料中最薄弱的区域,该区域中尺寸最大的Si颗粒首先发生断裂形成裂纹源。由于以上因素的影响,A356铝合金容易断裂,从而影响其强度、塑韧性和力学性能。若共晶Si呈灰色针状和片状,杂乱无章地分布在α-Al铝基体上,用光学显微镜可以看到铸造过程中的铸造缩孔、铸造气孔、氧化膜等缺陷。

对于断口的观察所用试样是公司提供的,将试样断口处切下,在车床上将试样切成金相试样大小,然后通过粗磨、细磨、抛光、浸蚀制成金相试样,通过金相显微镜观察并记录观察到的缺陷,分析缺陷产生的原因。

收藏!30张各种材料微观组织照片!

收藏!30张各种材料微观组织照片!我们一起来赏析往届的部分精美材料微观组织吧:【21杨道栓】Cu90Ni10合金(B10)的金相组织的原始照片(放大倍数200倍),使用蔡司显微镜拍摄,图中的黄色的区域是由于晶粒非密排,用蚀刻剂腐蚀的时候被腐蚀的比较多,表面更加凹陷,故成像较暗,较亮的区域是由于密排面的缘故,腐蚀的比较少,表面更加凸起,故成像比较亮。

图中的细条状是由于孪晶的缘故。

【专家点评】作品拍摄效果良好,但未能充分体现金相组织的壮观之美。

图片美观度一般,学术性一般,作品描述一般。

图片质量较高,但艺术性未能凸显。

比较一般的试验照片。

图片技术解释很专业,图片右下角多条明显划痕,图片“美”的主题没有描述。

该金相图的科学信息明确,但美观和意境略显不足。

特点不鲜明。

【22徐丽君】BFI TEM照片。

室温下,Ti60Cu40合金在乙醇中浸泡15天后形成的纳米带状Cu2O,在微观的视角下就不仅像相互交错的树枝,又像是艺术家笔下的泼墨画。

【专家点评】作品拍摄清晰,似一幅中国风的泼墨画,但未详述纳米带状组织与性能的关系。

图片有较强的中国传统山水画色彩,美观度较好,学术性一般,作品描述一般。

科学性强,艺术性强比较一般的试验照片。

图片“美”的美与境高度结合,透射样品成像质量较高。

形象,有中国泼墨画的意境。

像充满回忆的橱窗里的老照片。

【23何珺】材料介绍:因瓦合金(电弧熔炼)。

仪器 OLYMPUS BX41M金相显微镜。

作品描述:用电弧熔炼因瓦合金,在室温下呈单相奥氏体。

一个个奥氏体晶粒就像一片片牡丹花的花瓣,朵朵“牡丹花”争相绽放,正如刘禹锡在《赏牡丹》的那句“惟有牡丹真国色,花开时节动京城”。

【专家点评】作品中的奥氏体晶粒清晰、排列有序、美观,未阐明该组织对材料性能的影响。

图片清晰,画面感强,犹如牡丹盛开,质量精良。

学术性较好,作品描述精彩。

图片不能直观显示作者的相关描述。

牡丹之花,漂亮。

要是能配点颜色则更佳意境很好,如能配上美化后的图片效果应该很好。

实验二 有色金属的显微组织观察与分析

实验一有色合金显微组织观察与分析一、实验目的1. 观察常见的铝合金、铜合金、镁合金及轴承合金等有色金属试样的显微组织特征。

2. 了解有色金属中合金元素对其组织和性能的影响。

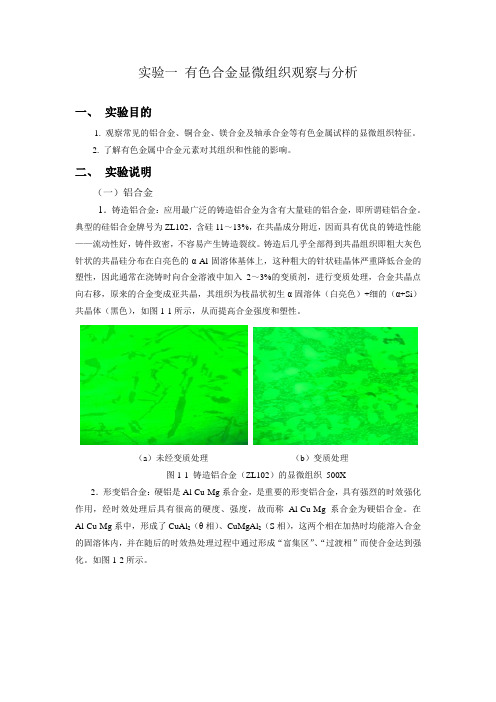

二、实验说明(一)铝合金1.铸造铝合金:应用最广泛的铸造铝合金为含有大量硅的铝合金,即所谓硅铝合金。

典型的硅铝合金牌号为ZL102,含硅11~13%,在共晶成分附近,因而具有优良的铸造性能——流动性好,铸件致密,不容易产生铸造裂纹。

铸造后几乎全部得到共晶组织即粗大灰色针状的共晶硅分布在白亮色的α-Al固溶体基体上,这种粗大的针状硅晶体严重降低合金的塑性,因此通常在浇铸时向合金溶液中加入2~3%的变质剂,进行变质处理,合金共晶点向右移,原来的合金变成亚共晶,其组织为枝晶状初生α固溶体(白亮色)+细的(α+Si)共晶体(黑色),如图1-1所示,从而提高合金强度和塑性。

(a)未经变质处理(b)变质处理图1-1 铸造铝合金(ZL102)的显微组织500X2.形变铝合金:硬铝是Al-Cu-Mg系合金,是重要的形变铝合金,具有强烈的时效强化作用,经时效处理后具有很高的硬度、强度,故而称Al-Cu-Mg系合金为硬铝合金。

在Al-Cu-Mg系中,形成了CuAl2(θ相)、CuMgAl2(S相),这两个相在加热时均能溶入合金的固溶体内,并在随后的时效热处理过程中通过形成“富集区”、“过渡相”而使合金达到强化。

如图1-2所示。

(a)铸态(b)时效板材图1-2 硬铝(ZL12)的显微组织 100X(二)铜合金1. 普通黄铜普通黄金是Cu-Zn合金,其含锌量均在45%以下,根据Cu-Zn合金状态图,含锌量在32%以下的黄铜(如H80、H70)为α相固溶体的单相组织;而含锌量在32~45%之间的黄铜(H62、H59)则为(α+β)两相组织。

(1)α单相黄铜:含锌在36%以下的黄铜属单相α固溶体,典型牌号有H70。

铸态组织为α固溶体呈树枝状,经变形和再结晶退火,其组织为多边形晶粒,有退火孪晶。

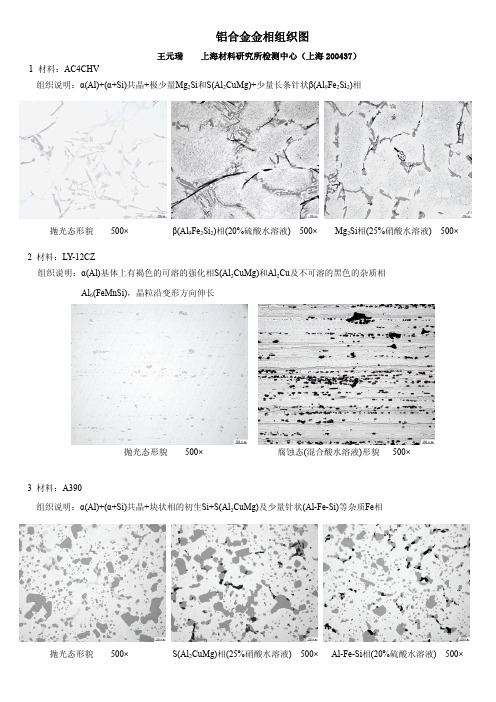

铝合金金相组织图

铝合金金相组织图王元瑞 上海材料研究所检测中心(上海200437) 1材料:AC4CHV组织说明:α(Al)+(α+Si)共晶+极少量Mg2Si和S(Al2CuMg)+少量长条针状β(Al9Fe2Si2)相抛光态形貌500× β(Al9Fe2Si2)相(20%硫酸水溶液) 500× Mg2Si相(25%硝酸水溶液) 500×2 材料:LY-12CZ组织说明:α(Al)基体上有褐色的可溶的强化相S(Al2CuMg)和Al2Cu及不可溶的黑色的杂质相Al6(FeMnSi),晶粒沿变形方向伸长抛光态形貌500× 腐蚀态(混合酸水溶液)形貌 500×3 材料:A390组织说明:α(Al)+(α+Si)共晶+块状相的初生Si+S(Al2CuMg)及少量针状(Al-Fe-Si)等杂质Fe相抛光态形貌500× S(Al2CuMg)相(25%硝酸水溶液) 500× Al-Fe-Si相(20%硫酸水溶液) 500×4 材料:T B -2 M组织说明:α(Al)+(α+Si)共晶+块状相的初生Si +鱼骨状 Mg 2Si 和蜂窝状S(Al 2CuMg)+少量细短针状Β(Al 9Fe 2Si 2)相抛光态形貌 500× Mg 2Si 相(25%硝酸水溶液) 500× S(Al 2CuMg)相(20%硫酸水溶液) 500×5 材料:ADC-12 组织说明:α(Al)+(α+Si)共晶+少量Al 2Cu+少量Mg 2Si+杂质AlFeMnSi 和细针状T(Al 2FeSi 2)相抛光态形貌 500× AlFeMnSi 相(混合酸) 500× Mg 2Si 相(20%硫酸水溶液) 500×6 材料:YL102 组织说明:α(Al)+(α+Si)共晶+少量块状初生Si+杂质针状β(Al 9Fe 2Si 2)相和粗针状Al 3Fe 相抛光态形貌 500× Al 3Fe 相(20%硫酸水溶液) 500× β(Al 9Fe 2Si 2)相(0.5%HF 水溶液) 500×。

7xxx铝合金的微观组织(金相分析)

a)未浸蚀 b)晶界浸蚀 c)晶粒浸蚀

2. 1 多相合金的浸蚀

多相合金的浸蚀,除了有 单相合金反应特征外,由 于组织中有明显的相组成 物,电位差距较大,发生 相之间的电化学腐蚀,其 中一相被溶去一薄层,而 相界被浸蚀较深呈现凹坑, 结果在相与相界间相与相 间出现凹坑,从而显示出 相或组织

不同放大倍数下的珠光体 a)高倍 b)中倍 c)低倍

合金成分设计

熔炼、铸造

均匀化处理

热加工(轧制、挤 压、锻造)

微观组织检测

固溶 + 时效

性能测试

机理研究

3. 7xxx铝合金的微观组织(金相分析) 3. 1 铸锭的金相分析

7136铝合金铸态金相组织照片 (1)晶界存在较多非平衡结晶相 (2)晶界较粗、弯曲(铸造缺陷多) (3)存在过饱和固溶体(冷却速度快) (4)存在成分偏析现象(晶粒内部有枝晶)

BSE分析:

再结晶晶粒 :内部均匀 未再结晶晶粒:内部不均匀

EBSD分析(晶界图):

EBSD 再结晶:晶粒内部无小角度晶界 未再结晶: 晶粒内部有小角度晶界

3. 5.1 轧制变形铝合金的微观组织(典型组织)

等轴晶粒沿轧制方

向被拉长为纤维组

织

未溶相沿轧制方向 呈链状排列

7B50铝合金轧制变形态金相组织图 a)80% b)90% c)95% d)图b局部放大

常用的金相பைடு நூலகம்示方法

1. 光学法

把金相试样放在反射光中,把 肉眼无法分辨的光学信息转化 为可变衬度的方法。如偏振状 态与位向差异,试样不经过其

他显示方法,只利用显微镜上

铝合金铸锭(未腐蚀) 组成相与基体对入射 光的反射能差异大 的特殊附件来实现的

2. 化学浸蚀法

金属材料的显微组织观察(PPT51页)

回火马氏体

常用的铁素体不锈钢的含碳量低于0.15%,含铬量为12~30%, 典型钢号有0Cr13、1Cr17、1Cr17Ti、1Cr28等,其显微组织 始终是单相铁素体组织。图为0Cr17的退火组织。

在含18%Cr的钢中加入8~11%Ni,就是的奥氏体不锈钢, 如1Cr18Ni9是最典型的钢号。这类钢由于镍的加入,扩大了 奥氏体区域,从而在室温下就能得到亚稳的单相。18-8型不 锈钢在退火状态下呈现奥氏体+碳化物的组织,碳化物的存在, 对钢的耐腐蚀性有很大损伤,故通常采用固溶处理方法,即 把钢加热到1100 ℃后水冷,使碳化物溶解在高温下所得到的 奥氏体中,再通过快冷,就在室温下获得单相的奥氏体组织。 但在450~850℃加热,或在焊接时,由于在晶界析出铬的碳 化物(Cr23C6),使晶界附近的含铬量降低,在介质中会引起 晶间腐蚀。

热处理实验

碳钢热处理后的组织 铸钢、铸铁的组织 不锈钢、耐热钢的组织 铝合金、铜合金的组织 轴瓦合金的组织

20 -930℃

钢

淬 火

含碳量小于0.25%的非合金钢(碳素钢)或低碳低合金结构钢经强烈淬火,获得 80%以上甚至100%的低碳马氏体组织,这类钢统称为低碳马氏体钢。一般情况下, 含碳量在0.15%-0.25%范围内的钢淬火强化效果好,综合力学性能高。

属二元铝-硅合金,又名硅铝明,含Si%=10~13%。

共晶硅

α固溶体

初晶硅 基体α相

(α+Si)共晶体

未变质处理

已变质处理

图14-1 ZL102合金为未变质的显微组织

图14-2 ZL102合金为变质的显微组织

Al-Si合金变质前后的铸态组织

相图下部自左至右分别有 α βγ δ εη 六个单相区,这六个相 都是固相,其中α 向η 相是固溶体, βγ δ ε都是金属化合物。液相和固 相,固相和固相之间是两相区, 合金在这些区域是两相共存。液 相区的下界限相当于不同成分合 金的凝固点,或者熔点,可以看 出,液相区的下界限从左到右逐 渐降低,也就是说,合金的含锌 量越多,合金的凝固点越低。此 外,液相区下面存在着几个液相 和固相共存的区域,也就是说, 合金的凝固不是恒温进行,结晶 过程是在一个温度范围内进行的, 固—液两相共存区域的垂直距离 越大,合金结晶的温度范围越大, 这种合金在结晶石的流动性就差 一些。

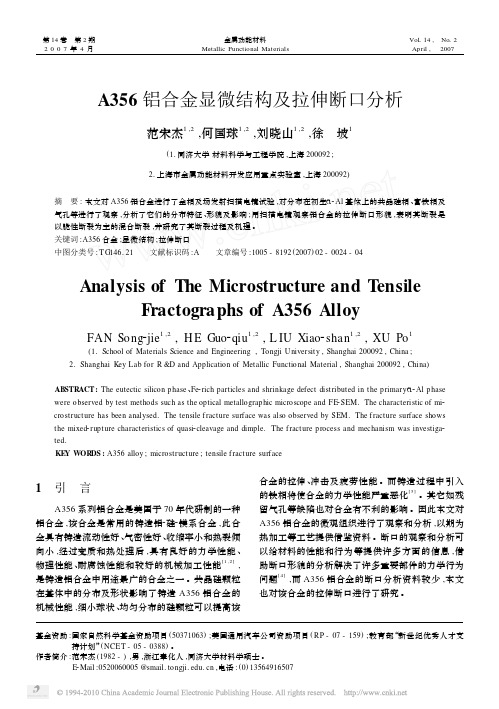

A356铝合金显微结构及拉伸断口分析_范宋杰

性能严重恶化 。图 2 (c) 是富铁相与共晶硅颗粒的 放大图 ,可以看到基体与共晶硅界面之间有细小裂 纹及很小的缩孔 ,细长的富铁相是断裂的 ,而不是连 续的 ,然而试样没有经过拉伸变形 ,也就是不是外力 使其断裂 ,有可能是由于热处理和热等静压过程中 , 基体相与共晶硅及富铁相的热膨胀系数不同导致局 部应力集中而形成的 ,而小缩孔则可能是由于初生

Analysis of The Microstructure and Tensile Fractogra phs of A356 Alloy

FAN So ng2jie1 ,2 , H E Guo2qiu1 ,2 , L IU Xiao2shan1 ,2 , XU Po1

(1. School of Materials Science and Engineering , Tongji U niversity , Shanghai 200092 , China ; 2. Shanghai Key Lab for R &D and Application of Metallic Functio nal Material , Shanghai 200092 , China)

参考文献 :

〔1〕Ejiofor J U , Reddy R G. Effect s of porous carbon on sintered Al2Si2Mg mat rix co mposites[J ] . Journal of Materials Engineer2 ing and Performance , 1997 , 6 (6) , 785.

基金资助 :国家自然科学基金资助项目 (50371063) ;美国通用汽车公司资助项目 ( RP - 07 - 159) ;教育部“新世纪优秀人才支 持计划”(NCET - 05 - 0388) 。

A356铝合金显微组织及断口分析

目录1 绪论 (1)1.1断口分析的意义 (1)1.2 对显微组织及断口缺陷的理论分析 (1)1.3研究方法和实验设计 (3)1.4预期结果和意义 (3)2 实验过程 (4)2.1 生产工艺 (4)2.1.1 加料 (4)2.1.2 精炼 (4)2.1.3 保温、扒渣和放料 (5)2.1. 4 单线除气和单线过滤 (5)2.1. 5连铸 (6)2.2 实验过程 (6)2.2. 1 试样的选取 (6)2.2.2 金相试样的制取 (8)2.2.3 用显微镜观察 (9)2.3 观察方法 (10)2.3.1显微组织的观察 (10)2.3.2 对断口形貌的观察 (11)3 实验结果及分析 (11)3.1对所取K模试样的观察 (11)3.2 金相试样的观察及分析 (12)3.2.1 对显微组织的观察 (12)3.2.2 断口缺陷 (15)结论 (23)致谢 (24)参考文献 (25)附录 (27)1 绪论1.1断口分析的意义随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。

长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。

尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。

然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。

这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。

所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

显微组织图册

1、4032挤压棒:500X下共晶硅(灰色相)尺寸---正常组织状态:H112 腐蚀时间:15-25S

2、4032铸棒:

铸态(共晶硅呈灰色条状,成团簇状)均质(共晶硅灰色圆形均匀分散在样品上

初晶硅一般>20um

2、合金:3003 状态:均质腐蚀时间:20-30S

200X 正常组织500X 正常组织正常组织(抛痕严重)

3、合金:6005 /6005A 状态:均质腐蚀时间:30-40S

200X 正常组织500X正常组织正常组织(抛光效果不好)4、合金:6061 状态:均质腐蚀时间:30-40S

200X正常组织500X正常组织

200X均质效果不佳500X均质效果不佳腐蚀时间过短,境界不明显5、合金:6063 状态:均质腐蚀时间:30-40S

200X正常组织500X正常组织

拖尾严重---抛一段时间后旋转180度,可避免此类事件发生磨痕(研磨效果不佳)6、合金:6088B 状态:均质腐蚀时间:30-40S

200X正常组织500X正常组织

200X均质效果不佳200X均质效果不佳7、合金:6B10 状态:均质腐蚀时间:30-40S

200X正常组织

200X正常组织500X正常组织

腐蚀时间过长腐蚀时间过短,晶界不明显9、合金:YF66C(同时测量晶粒尺寸)状态:均质腐蚀时间2-3min

YF66F 200X正常组织YF66F 500X正常组织

YF66H 100X 过烧组织YF66H 200X 过烧组织YF66H 200X 过烧组织11、合金:7032 状态:均质腐蚀时间:40-50S

200X正常组织(未均质,已腐蚀15S)500X正常组织(未均质,已腐蚀15S)

200X正常组织(未均质,未腐蚀)200X正常组织(未均质,未腐蚀)12、锻件合金:4032 腐蚀时间:15-25S

模锻件状态:T6 状态:均火态状态:H112

13、锻件合金:6B10 腐蚀时间:30-35S(正常组织)

模锻件状态:T6 200X 模锻件状态:T6 500X 14、板材合金6XXX 图中黑点:未固溶相(正常组织)

15、锻件4032 过烧

16、铸锭YF66CM 过烧。