电火花加工一些规律

第三章 电火花加工工艺规律3

第三章 电火花加工工艺规律3.1 电火花加工的常用术语电火花加工中常用的主要名词术语和符号如下:1.工具电极电火花加工用的工具是电火花放电时的电极之一,故称为工具电极,有时简称电极。

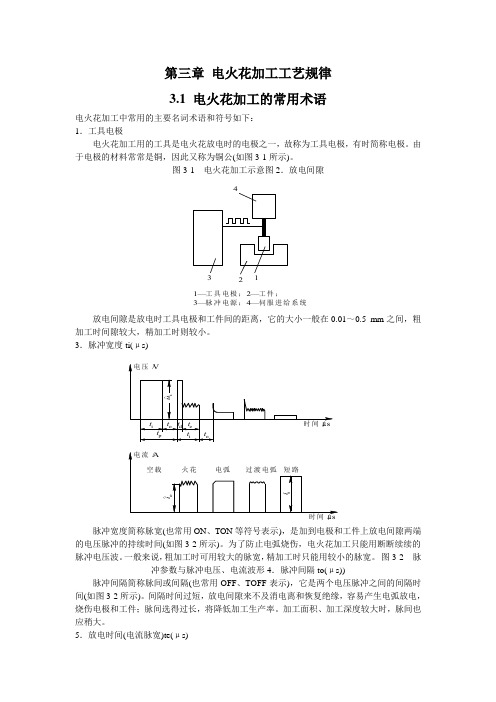

由于电极的材料常常是铜,因此又称为铜公(如图3-1所示)。

图3-1 电火花加工示意图2.放电间隙放电间隙是放电时工具电极和工件间的距离,它的大小一般在0.01~0.5 mm 之间,粗加工时间隙较大,精加工时则较小。

3.脉冲宽度ti(μs)脉冲宽度简称脉宽(也常用ON 、TON 等符号表示),是加到电极和工件上放电间隙两端的电压脉冲的持续时间(如图3-2所示)。

为了防止电弧烧伤,电火花加工只能用断断续续的脉冲电压波。

一般来说,粗加工时可用较大的脉宽,精加工时只能用较小的脉宽。

图3-2 脉冲参数与脉冲电压、电流波形4.脉冲间隔to(μs))脉冲间隔简称脉间或间隔(也常用OFF 、TOFF 表示),它是两个电压脉冲之间的间隔时间(如图3-2所示)。

间隔时间过短,放电间隙来不及消电离和恢复绝缘,容易产生电弧放电,烧伤电极和工件;脉间选得过长,将降低加工生产率。

加工面积、加工深度较大时,脉间也应稍大。

5.放电时间(电流脉宽)te(μs)21—工具电极;2—工件;3—脉冲电源;4—伺服进给系统放电时间是工作液介质击穿后放电间隙中流过放电电流的时间,即电流脉宽,它比电压脉宽稍小,二者相差一个击穿延时td 。

ti 和te 对电火花加工的生产率、表面粗糙度和电极损耗有很大影响,但实际起作用的是电流脉宽te 。

6.击穿延时t d (μs)从间隙两端加上脉冲电压后,一般均要经过一小段延续时间t d ,工作液介质才能被击穿放电,这一小段时间t d 称为击穿延时(见图3-2)。

击穿延时t d 与平均放电间隙的大小有关,工具欠进给时,平均放电间隙变大,平均击穿延时t d 就大;反之,工具过进给时,放电间隙变小,t d 也就小。

7.脉冲周期t P (μs)一个电压脉冲开始到下一个电压脉冲开始之间的时间称为脉冲周期,显然t P =t i +t o (见图3-2)。

电火花切割加工工艺规律

d 。

第八讲

作业

1、习题1、2、3

第八讲

脉间OFF

脉间:两个电压脉冲之间的间隔时间; 脉宽常用符号OFF 或TOFF表示; 脉冲间隙时间=(OFF+1)X5微秒

加工难度大,厚度大,排屑不利时,脉冲间隙可相对取大点;

加工性能好,厚度不大的零件,脉冲间隙可相对取小点。 在特定条件下,脉间减小,切割速度增加;

脉间太小,消电离不充分,电蚀产物来不及排除,易烧伤工件;

第八讲

非电参数(电极丝)对工艺指标的影对于快走丝,丝速越大,加工速度越高;

b 快走丝机床的丝速不可调节。

c 快走丝的加工速度相对于慢走丝高; d 慢走丝加工的零件表面粗糙度好,加工精度高。

第八讲

非电参数(电极丝)对工艺指标的影响

三、电极丝往复运动

1、下列(

脉间太大,导致进给不连续,加工变得不稳定;

第八讲

功率管数IP

管数的增减决定脉冲峰值电流的大小;

管数越多,电流越大,切割速度高,表面粗糙度增大; 一般,工件厚度大,功率管数相对多;

第八讲

波形GP

波形GP代表矩形波脉冲; FW线切割有两种波形: 00矩形波形:加工效率高,加工稳定,常用波形; 01分组波形:适用于薄工件的加工,精加工较稳定;

a 快走丝线切割工作液广泛采用的是乳化液,其加工 速度快; b 慢走丝线切割机床采用的工作液是去离子水和煤油。 c 慢走丝线切割机床广泛采用工作液喷入式强迫注入;

d 工业中心的快走丝线切割机床采用工作液喷入式强 迫注入。

第八讲

非电参数(工件材料)对工艺指标的影响

1、下列( )说法正确。

a 线切割时,材料的加工性与其熔点、沸点有很大关系; b 线切割时,在加工参数条件相同的情况下,铜的加工速度比铝 高。 c 加工硬质合金钢与钢相比,加工比较稳定,加工速度较低,但 表面粗糙度较好;

电火花加工工艺规律课件

目录

• 电火花加工原理 • 电火花加工的工艺参数 • 电火花加工的特性和应用 • 电火花加工的工艺规律和影响因素 • 电火花加工的实践操作和注意事项

01

电火花加工原理

电火花放电现象

01 定义

电火花放电现象是电极间瞬间导通,同时伴随着 大量热能、光能、声能等释放的现象。

02 产生条件

工件进给速度

工件进给速度越快,加工效率越高, 但过快的进给速度可能导致电极与工 件接触不良,影响加工效果。

加工面积和深度

加工面积

加工面积越大,加工难度越高,需要选择合适的电极材 料和工作液。

加工深度

加工深度越深,加工难度越高,需要选择合适的电极材 料和工作液,同时需要调整工艺参数,确保加工稳定性 和精度。

工作液的选择与使用

工作液在电火花加工中起到冷却、排屑和绝缘的作用。根 据具体的加工要求和条件,选用合适的工作液可以提高加 工效率和表面质量。

电火花加工的实践操作和注

05

意事项

电火花加工的实践操作流程

准备工具和材料

根据加工需求选择合适的工具和材料,如电 极、工件、工作液等。

安装工具和工件

将电极和工作件安装在电火花机床上,确保安 装牢固。

02 铜电极

适用于加工有色金属,如铝、铜等,具有较好的 导电性和加工精度。

03 硬质合金电极

适用于加工高硬度材料,如硬质合金,具有较高 的电极损耗率和加工效率。

脉冲宽度和脉冲间隔

脉冲宽度

决定单个脉冲的能量,脉冲宽度越大,单个脉冲的能量越大,加工效率越高,但电极损耗也越 大。

脉冲间隔

决定脉冲的频率,脉冲间隔越小,脉冲频率越高,加工效率越高,但电极损耗也越大。

02-3-2电火花加工基本工艺规律(一)

第三章 电火花加工

◎极性效应的影响 当脉宽ti小于某一数值

时,正极性损耗小于负极 性损耗;反之,当脉宽ti大 于某一数值时,负极性损 耗小于正极性损耗。

负极性加工,脉宽大于120μS,电极相对损耗小于1。 正极性加工,电极的相对损耗都难低于10%。

第三章 电火花加工

◎吸附效应 煤油等碳氢化合物作工作液时,在放电过程中发生热

第三章 电火花加工

◎排屑条件的影响 加工过程中会不断产生气体、金属屑末和碳黑等,不及 时排除,加工稳定性不好,加工速度降低 为便于排屑,采用冲油(或抽油)和电极抬起。

第三章 电火花加工

◎工件材料的影响 取决于工件材料的物理性能(熔点、沸点、比热、 导热系数、熔化热和汽化热等)。 工件材料的熔点、沸点越高,比热、熔化热和气 化热越大,加工速度越低,越难加工。加工硬质合金 钢比加工碳素钢的速度要低40~60%。 导热系数高工件,热量散失快,加工速度也低。

400 300

t=i 1000s

200

ti= 200s

100

ti= 50s

0 10 20 30 40 50 60 i^e / A

峰值电流与加工速度的关系曲线

第三章 电火花加工

◆非电参数的影响

vw / (mm3 / min)

◎加工面积的影响

ti= 1200s

加工面积较大,对加工速度 300

i^e= 48 A

第三章 电火花加工

影响加工速度的因素分电参数和非电参数两大类。 ◆电规准的影响 电火花加工时选用的电加工参数,主要有脉冲宽度 ti(μs)、脉冲间隙to(μs)及峰值电流Ip等参数。

电火花线切割加工工艺规律

沸点℃ 4830 5930 - 6000 4800 2500 3000 2740 2900 2300 2130 2600 2060

由表可知,常用的电极丝材料钼的熔点为2625℃,沸点为4800℃,比铁、硅、锰、 铬、铜、铝的熔点和沸点都高,而比碳化钨、碳化钛等硬质合金基体材料的熔点和沸点要 低。在单个脉冲放电能量相同的情况下,用铜丝加工硬质合金比加工钢产生的放电痕迹小, 加工速度低,表面粗糙度好,同时电极丝损耗大,间隙状态恶化时则易引起断丝。

若采用单向喷入工作液,入口部分工作液纯净,出口处工作液杂质较多,这样会造成 加工斜度(如图4.7(a)所示); 若采用双向喷入工作液,则上下入口较为纯净,中间部位杂质较多,介电系数低,这样造成 鼓形切割面(如图4-7(b)所示)。工件越厚,这种现象越明显。

工件 工作液 工作液

工作液 工作液

放电产物 电极丝

工件 电极丝

图4-4 电极丝运动引起的斜度

工件 上

下 电极丝

图4-5 切缝剖面示意图

对慢走丝线切割加工,上述不利于加工表面粗糙度的因素可以克服。一般慢速走丝线 切割加工无须换向,加之便于维持放电间隙中的工作液和蚀除产物的大致均匀,所以可以避 免黑白相间的条纹。同时,由于慢走丝系统电极丝运动速度低、走丝运动稳定,因此不易产 生较大的机械振动,从而避免了加工面的波纹。

若电极丝直径过小,易断丝,放电产物排除条件差,加工经常出现不稳定现象,导致加工速度降 低。细电极丝的优点是可以得到较小半径的内尖角,加工精度能相应提高。

3. 走丝速度对工艺指标的影响 对于快走丝,在一定的范围内,随着走丝速度的提高,有利于消电离,有利于排屑和

放电加工稳定进行。故在一定加工条件下,随着丝速的增大,加工速度提高。 若再继续增大走丝速度,切割速度不仅不增大,反而开始下降,这是因为储丝筒正反向换向 次数增多,非加工时间增多,从而使加工速度降低。

电火花加工知识讲解

第一节 电火花加工的基本原理及分类

• 2、必须采用自动进给调节装置 • 以保证工具电极与工件电极间微小的放电间隙。间隙过大,极间

第三节 电火花加工中的一些基本规律

➢ 为提高电火花加工的生产率、降低电极的损耗,必须 了解影响材料放电腐蚀的主要因素:

1 极性效应 2 电参数 3 金属材料热学常数 4 工作液 5 其他因素

第三节 电火花加工中的一些基本规律

• 极性效应

在电火花加工过程中,正极和负极都会受到不同程度的 电腐蚀,即使相同材料,正、负极的电蚀量也不相同, 这种单纯由极性不同而电蚀量不同的现象称为“极性效 应”。 “正极性”加工——工件接脉冲电源的正极 “负极性”加工——工件接脉冲电源的负极

电火花加工

第一节 电火花加工的基本原理及分类

➢ 电 火 花 加 工 又 称 放 电 加 工 (Electrical scharge Machining,简称EDM):

原理:在一定介质中,利用两极(工具电极与工件电极)之间 脉冲性火花放电时的电腐蚀现象对侵蚀多余的金属,以使零件 的尺寸、形状和表面质量达到预定要求的加工方法。

第二节 电火花加工机理

实验结果表明,电火花加工的微观过程是电场力、磁力、热 力、流体动力、电化学和胶体化学等综合作用的结果。人们 对电火花加工过程还不够,还需要进一步研究。

第三节 电火花加工中的一些基本规律

§2.3.1 影响材料放电腐蚀的主要因素 §2.3.2 加工速度与工具损耗速度 §2.3.3 影响加工精度的主要因素 §2.3.4 电火花加工的表面质量

第三节电火花加工的一些规律

第三节

电火花加工中的一些规律

单个脉冲能量为:

当脉冲放电量相同时,金属的熔点,沸点, 比热容,熔化热,汽化热越高,电蚀量将越 少,越难加工;另一方面,热导率越大的金 属,由于较多的地把瞬时产生的热量传导散 失到其他部位,因而减少了本身的蚀除量。

第三节

电火花加工中的一些规律

常用材料的热学常数

第三节

电火花加工中的一些规律

4.工作液对电蚀量的影响

@第一小组

制作:方刘

第三节

电火花加工中的一些规律

一·影响材料放电腐蚀的主要因素 1.极性效应

定义:单纯由于正负极性不同而彼此电蚀量不 一样的现象称为极性效应。(两极材料不同,则 极性效应更加复杂) 极性效应产生原因很复杂。但是为了充分利用 它,最大地减少工具电极的损耗,应合理选用工 具电极的材料,根据电极对材料的物

te----单个脉冲实际放电时间(μs); u(t)----放电间隙中随时间而变化的电 压(V); i(t)----放电时间随时间而变化的 电流(A); WM----单个脉冲能量(J);

第三节

电火花加工中的一些规律

3.金属材料热学常数对电蚀量的影响

热学常数:熔点,沸点(气化点),热 导率,比热容,熔化热,热规律

2.表面变质层:

(1)熔化凝固层 (2)热影响层 (3)显微裂纹 3.表面力学性质: (1)显微硬度及耐磨性 (2)残余应力 (3)耐疲劳性能

加工过程的稳定性 加工面积 电极材料

电火花成形加工的基本规律

模具制造工艺学

影响加工速度的主要因素

▪ 工件材料的热学常数对加工速度的影响

所谓热学常数是指熔点、沸点、热导率、比热容、熔化热、汽 化热等,其中前三者对电蚀量影响较大。

每次脉冲放电时,通道内及正、负电极放电点瞬间分别获得大 量热能,除了一部分由于热传导散失到电极其他部分和工作液中外, 大部分热能消耗在金属的熔化、汽化过程中。

影响电极相对损耗的主要因素

▪ 电极损耗分为绝对损耗和相对损耗,绝对损耗是指单位时间内 工具电极损耗的长度、重量或体积,即长度绝对损耗。重量绝对损 耗或体积绝对损耗。相对损耗是指工具电极的绝对损耗与加工速度 的百分比,即得到长度相对损耗、重量相对损耗或体积相对损耗。

影响电极相对损耗的主要因素

▪ 正确选用电极材料

影响加工速度的主要因素

▪ 排屑条件对加工速度的影响

▪ 在电火花加工过程中,极间局部区域电蚀产物过高,加之放电 引起的温度升高,常会影响加工过程的稳定性,以致破坏正常的火 花放电,使加工速度降低,甚至无法继续加工。

影响加工精度的主要因素

尺寸精度 电火花加工时,工具电极与工件之间都存在一定的放电间隙,

影响加工表面质量的主要因素

▪ 表面变质层

由于电火花放电的瞬时高温和液体介质的冷却作用,使工件加 工表面产生了一层与原来材料组织不同的变质层。变质层包括表面 的熔融再凝固层(熔化层)及能 电火花加工后表面层的硬度一般均比较高,但对某些淬火钢,

也可能稍低于基体硬度。对未淬火钢,特别是原来含碳量低的钢, 热影响层的硬度都比基体材料高;对淬火钢,热影响层中的再淬火 区硬度稍高或接近于基体硬度,而回火区的硬度比基体低,高温回 火区又比低温回火区的硬度低。

1 斜度。电火花加工时侧面产生斜度,使上端尺寸大而底端尺寸小。 这是由于二次放电和电极损耗而产生的,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.工具电极的损耗及其稳定:

第三节 电火花加工中的一些规律

第三节 电火花加工中的一些规律

四·电火花加工的表面质量 1.表面粗糙度:

表面粗糙度和脉冲能量之间的关系实验公式:

Rmax----实测的表面粗糙度(um); KR----常数,铜加工钢时常取2.3; te----放电时间(us); Ie脉冲峰值电流(A)。

工作液的作用:形成火花击穿放电通 道,并在放电结束后迅速恢复间隙的 绝缘状态;对放电通道产生压缩作用; 帮助电蚀产物的抛出和排除;对工具, 工件产生冷却作用。 影响:介电性能好,密度和粘度大工 件有利于压缩放电通道,提高放电的 能量密度,强化电蚀产物的抛物效应。

第三节 电火花加工中的一些规律

5.影响电蚀量的其他因素

第三节 电火花加工中的一些规律

2.工具相对损耗

(A)相对损耗或损耗比θ:

vE

Θ= *100%

vW

(B)注意:

第三节 电火花加工中的一些规律

(1)正确选择极性和脉冲宽度

一般在短脉冲精加工时采用正极性加工(即工 件接电源正极),而在长脉粗加工时采用负极 性加工。

电极相 对损耗 与极性, 脉冲宽 度的关 系(图)

当脉冲放电量相同时,金属的熔点,沸点, 比热容,熔化热,汽化热越高,电蚀量将越 少,越难加工;另一方面,热导率越大的金 属,由于较多的地把瞬时产生的热量传导散 失到其他部位,因而减少了本身的蚀除量。

第三节 电火花加工中的一些规律 常用材料的热学常数

第三节 电火花加工中的一些规律

4.工作液对电蚀量的影响

te----单个脉冲实际放电时间(μs); u(t)----放电间隙中随时间而变化的电 压(V); i(t)----放电时间随时间而变化的 电流(A); WM----单个脉冲能量(J);

第三节 电火花加工中的一些规律

3.金属材料热学常数对电蚀量的影响

热学常数:熔点,沸点(气化点),热 导率,比热容,熔化热,热气化等。

第三节 电火花加工中的一些规律

2.表面变质层:

(1)熔化凝固层 (2)热影响层 (3)显微裂纹

3.表面力学性质:

(1)显微硬度及耐磨性 (2)残余应力 (3)耐疲劳性能

@第一小组

第三节 电火花加工中的一些规律

一·影响材料放电腐蚀的主要因素

1.极性效应

定义:单纯由于正负极性不同而彼此电蚀量不 一样的现象称为极性效应。(两极材不同,则 极性效应更加复杂)

极性效应产生原因很复杂。但是为了充分利用 它,最大地减少工具电极的损耗,应合理选用工 具电极的材料,根据电极对材料的物

第三节 电火花加工中的一些规律

(2)利用吸附效应

用煤油之类的碳氢化合物作工 作液时,在放电过程中将发生 热分解。产生大量的碳微粒, 它能和金属结合形成金属碳化 物的胶团。

第三节 电火花加工中的一些规律 (3)利用传热效应

(4)减少工具电极损耗,选用合 适的电极工具材料

第三节 电火花加工中的一些规律 三·影响加工精度的主要原因

qa qc----正极,负极的总 蚀除量; va vc----正极,负极的蚀 除速度; WM----单个脉冲能量; f----脉冲频率; t---加工时间; Ka Kc与电极材料,脉冲参 数,工作液等有关的工 艺系数; φ----有效脉冲利用率

下标ac表正负极。

第三节 电火花加工中的一些规律

单个脉冲能量为:

第三节 电火花加工中的一些规律

理性能,价格要求选用最佳的电参数,确地用 极性使工件的蚀除速度最高,工损耗尽可能小。

2.电参数对电蚀量的影响

电参数主要指:电压脉冲宽度ti ,电流脉 冲快读(简称电流脉宽)te ,脉冲间隔t0, 脉冲频率f,脉冲峰值电流ie,脉冲峰值电 压ui和极性

第三节 电火花加工中的一些规律

加工过程的稳定性 加工面积 电极材料

第三节 电火花加工中的一些规律

二·电火花加工的加工速度和工具的 损耗速度

1.加工速度

vW=V/t

vW(mm3/min)----体积加工速度 vm(g/min)----质量加工速度

第三节 电火花加工中的一些规律

提高加工速度的途径: a.提高脉冲频率f:缩短脉冲停歇时间(使 电火花加工不能正常进行)。 增加单个脉冲能量WM:增大脉冲电流和增 b.加脉冲宽度(一般只用于粗加工和半精 加工)。 c.提高工艺系数Ka,Kc:合理选用电极材 料,电参数和工作液,改善工作液的循环 过滤方式等(从而提高有效脉冲利用率 φ)。