第七章 精细陶瓷

第九章 精细陶瓷

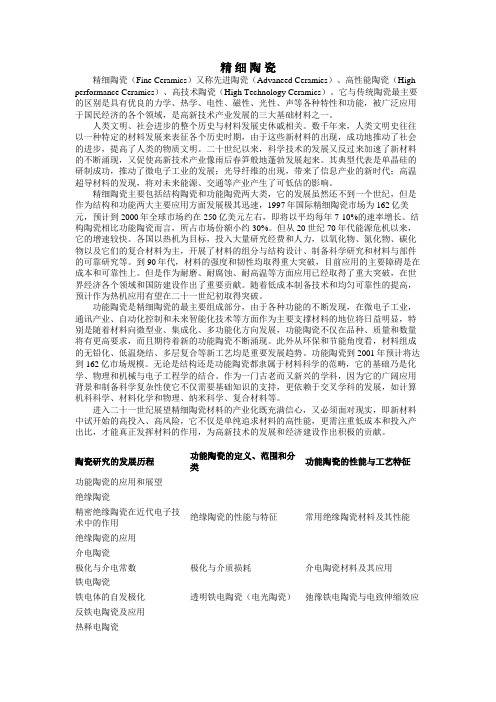

2.功能陶瓷

功能陶瓷以电、磁、光、热和力学等性能 及其相互转换为主要特征,在通信电子、 自动控制、集成电路、计算机、信息处理 等方面的应用日益普及。 功能陶瓷材料大致包括: (1)导电陶瓷 (2)介电陶瓷 (3)压电陶瓷 (4)半导体陶瓷

另外根据精细陶瓷的特性与用途,可将精 细陶瓷分为三类: (1)电子陶瓷——例如氧化铁、氧化锆陶 瓷等。 (2)工程陶瓷——如碳化硅、氮化硅、氧 化锆、氧化铝陶瓷等。 (3)生物陶瓷——例如:氧化铝陶瓷、磷 灰石陶瓷等。

3、 在制备工艺上,突破了传统陶瓷以炉窑 为主要生产手段的界限,广泛采用真空烧结 ,保护气氛烧结、热压、热静压等手段。 4、 在性能上,特种陶瓷具有不同的特殊性 质和功能,如高强度、高硬度、耐腐蚀、导 电、绝缘以及在磁、电、光、声、生物工程 各方面具有的特殊功能,从而使其在高温、 机械、电子、宇航、医学工程各方面得到广 泛的应用。

一、定义和分类

一般认为:采用高度精选原料、具有精确的化学 组成、按照便于进行结构设计及控制的制造方法 进行制造加工的、具有优异特性的陶瓷称精细陶 瓷。 精细陶瓷主要有以下特点: (1)产品原料全都是在原子、分子水平上分离、 精制的高纯度的人造原料。 (2)在制备工艺上,精细陶瓷要有精密的成型 工艺,制品的成型与烧结等加工过程均需精确的 控制。 (3)产品具有完全可控制的显微结构,以确保 产品应用于高技术领域。

III.

自蔓延高温合成法 利用金属元素的燃烧反应热形成自蔓延的燃 烧过程制取化合物粉体的方法就称之为自蔓 延高温合成法(Self-Propagation High- Temperature Systhesis),即SHS技术。 SHS技术制取粉体可概括为以下两大方向。 (1) 如果反应中无气相反应物也无气相产 物,则称为“无气体合成”。如果反应在固相 和气体混杂系统中进行,则称为“气体渗透合 成”,主要用来制造氧化物和氮化物。 例如: 2Ti+N2→2TiN 3Si+2N2→Si3N4

精细陶瓷

精细陶瓷精细陶瓷(Fine Ceramics)又称先进陶瓷(Advaneed Ceramies)、高性能陶瓷(High-performance Ceramics)、高技术陶瓷(High Technology Ceramics)。

它与传统陶瓷最主要的区别是具有优良的力学、热学、电性、磁性、光性、声等各种特性和功能,被广泛应用于国民经济的各个领域,是高新技术产业发展的三大基础材料之一。

人类文明、社会进步的整个历史与材料发展史休戚相关。

数千年来,人类文明史往往以一种特定的材料发展来表征各个历史时期,由于这些新材料的出现,成功地推动了社会的进步,提高了人类的物质文明。

二十世纪以来,科学技术的发展又反过来加速了新材料的不断涌现,又促使高新技术产业像雨后春笋般地蓬勃发展起来。

其典型代表是单晶硅的研制成功,推动了微电子工业的发展;光导纤维的出现,带来了信息产业的新时代;高温超导材料的发现,将对未来能源、交通等产业产生了可低估的影响。

精细陶瓷主要包括结构陶瓷和功能陶瓷两大类,它的发展虽然还不到一个世纪,但是作为结构和功能两大主要应用方面发展极其迅速,1997年国际精细陶瓷市场为162亿美元,预计到2000年全球市场约在250亿美元左右,即将以平均每年7-10%的速率增长。

结构陶瓷相比功能陶瓷而言,所占市场份额小约30%。

但从20世纪70年代能源危机以来,它的增速较快。

各国以热机为目标,投入大量研究经费和人力,以氧化物、氮化物、碳化物以及它们的复合材料为主,开展了材料的组分与结构设计、制备科学研究和材料与部件的可靠研究等。

到90年代,材料的强度和韧性均取得重大突破,目前应用的主要障碍是在成本和可靠性上。

但是作为耐磨、耐腐蚀、耐高温等方面应用已经取得了重大突破,在世界经济各个领域和国防建设作出了重要贡献。

随着低成本制备技术和均匀可靠性的提高,预计作为热机应用有望在二十一世纪初取得突破。

功能陶瓷是精细陶瓷的最主要组成部分,由于各种功能的不断发现,在微电子工业,通讯产业、自动化控制和未来智能化技术等方面作为主要支撑材料的地位将日益明显,特别是随着材料向微型业、集成化、多功能化方向发展,功能陶瓷不仅在品种、质量和数量将有更高要求,而且期待着新的功能陶瓷不断涌现。

精细陶瓷

可形成高强度、低空 隙率制品 可以在较低温度下达 到完全致密化,产品 硬度高、韧性强、可 制得复杂制品。 不需烧结助剂、有效 孔率为0,可形成高 纯致密层。 能制得形状复杂的制 品、成本低、不需助 剂。

难于大量生产 复杂形状制品。 对设备性能要 求高,设备昂 贵。 由于基体间热 膨胀不同,易 产生应变。 气孔率较高、 难制得高致密 制品。

精细陶瓷的制造工艺: 原料粉体的调整 成型 烧结 加工 成品 1.精细陶瓷粉体的制备 (1)机械法 滚动球磨、振动球磨、搅动(高能)球磨、气流粉碎等 (2)合成法 固相合成法、 液相合成法、气相合成法(气相热分解法、蒸发凝聚法) 2. 成型 (1)注浆法(2)压制法(3)可塑法 3.精细陶瓷的烧结 烧结是指生坯在高温加热时发生一系列物理化学变化(水的蒸发,硅酸盐分 解,有机物及碳化物的气化,晶体转型及熔化),幵使生坯体积收缩,强度、 密度增加,最终形成致密、坚硬的具有某种显微结构烧结体的过程。

定义

采用高度精选或人工合成的原料,保 持精确的化学组成,经严格的、精确控制的 工艺斱法,达到设计要求的显微结构和精确 的尺寸精度,获得高新技术应用的优异性能 的陶瓷材料。

精细陶瓷主要有以下特点: (1)产品原料全都是在原子、分子水平上分离、精制的 高纯度的人造原料。 (2)在制备工艺上,精细陶瓷要有精密的成型工艺,制 品的成型不烧结等加工过程均需精确的控制。 (3)产品具有完全可控制的显微结构,以确保产品应用 于高技术领域。精细陶瓷具有多种特殊的性质,如高强度、 高硬度、耐磨耐蚀,同时在磁、电、热、声光、生物工程 等各斱面有特殊功能,因而使其在高温、机械、电子、计 算机、航天、医学工程各斱面得到广泛应用。

第七章 工件材料切削加工性

二、复合材料的切削加工性

复合材料是指用两种或两种以上物理与化学形状 不同的物质,人工制成的多组元固体材料。复合材 料是多组元(相)体系。

复合材料的组成相: 基体相(起粘结作用)和增 强相(提高强度和刚度的作用)

第七章 工件材料切削加工性

7.1 工件材料切削加工性的概念和衡量指标

一、切削加工性的概念

切削加工性是指在一定切削条件下,对工件材料进行 切削加工的难易程度。 如难加工材料, 加工性差。

切削加工性是相对的

二、

1、以加工质量衡量切削加工性:在一定条件下, 以是否易达到所要求的表面质量的各项指标来衡量。

常以σb=0.637GPa(60 kgf/min)的45钢的

V之6相0作比为,基则准得,相写对作加工(KVv性60K()VvVj,6为600)其j 它被切材料的V60与

当Kv>1时, 表明该材料比45钢易切削; 当Kv<1时, 表明该材料比45钢难切削。 各种材料的相对加工性Kv乘以45钢的切削速度, 即可得出 切削各种材料的可用切削速度。

材料的化学成分是通过对其物理力学性能的影响而影响 切削加工性的。钢(高碳钢、中碳钢、低碳钢)

钢中加入Cr、Ni、Mn、V、Mo等可提高强度和硬度; 而加入Al、Si等易形成硬质点,加剧刀具磨损。

易切钢

铸铁(化学元素对碳的石墨化作用,促进石墨化作用 (Al、Si、Ni、Cu、Ti)时切削加工性提高,反之降低。

4.切削条件对切削加工性的影响

二、改善工件材料切削加工性的途径

1.调整化学成分,

易切钢:切削力小,容易断屑刀具耐用度高加工表面 质量好。

9.精细功能陶瓷

压元件等。

敏感陶瓷

3、湿敏电阻陶瓷

将湿度信号转化成电信号的陶瓷材料。

������

������ ������

ZnO-Cr2O3陶瓷

Zn-Cr2O3-Fe2O3陶瓷 MgCr2O4-TiO2陶瓷 应用:用于湿度指示、记录、预报、控制和自动

化等。

敏感陶瓷

4、磁敏电阻陶瓷

将磁性物理量转化成电信号的陶瓷材料。 应用:可用来检测磁场、电流、角度、转速、相位等。 汽车工业中无触点汽车点火开关、在计算机工业中霍 尔键盘、家用电器和工业上无刷电机和无触点开关等。

导我们国家已制成长达 100m 的 Bi 系超导卷型材料,人 们正在向更高温区甚至在室温下实现超导的研究方向上 不断努力。

氧化物陶瓷高温超导体的研究也面临着诸多难题,Tc

突破30K 之后,解释超导电性的超导热力学理论 --BCS

理论已不能解释超导陶瓷的超导电性,还没有形成一个

完整的理论来解释高温超导的机理,使超导的研究更系 统、更科学。

光学透明陶瓷

光学陶瓷

氧化物透明陶瓷

Al2O3、Gd2O3、CaO、LiAl5O8、MgO、HfO、BeO等

非氧化物透明陶瓷

GaAs、ZnS、ZnSe、MgF2、CaF2等

光学陶瓷

2、红外光学陶瓷

氧化钇是一种高温红外材料,主要用于红外导弹的

窗口和整体罩、天线罩、微波基板、绝缘支架、红外发

生器管壳、红外透镜和其他高温窗口。

敏感陶瓷

5、热释电陶瓷 热释电效应是指当某些晶体受到温度变化时,由于

自发极化的相应变化而在晶体的一定方向上产生表面电

荷的现象。

敏感陶瓷

热释电材料可以是单晶也可以是陶瓷。这类热释电 晶体可以分为具有自发极化,但自发极化不能为外电场 所转向的晶体,如电气石、CaS、CaSe、ZnO等,以及

精细陶瓷的生产与应用(1)

技术讲座精细陶瓷的生产与应用蔡祖光(湖南省湘潭五菱机械股份有限公司 411102)(接上期)3 精细陶瓷的应用目前,国外精细陶瓷主要被发达国家所垄断,特别是日本、美国和西欧等发达国家的精细陶瓷生产量和应用量是全世界最大的。

如表2所示,日本和美国精细陶瓷产量约占全世界市场份额的80%以上。

我国精细陶瓷的起步较晚,但改革开放以来,一些外资和中外合资精细陶瓷生产企业的逐渐发展壮大,促使我国的精细陶瓷产业已初具规模,但与日本和美国等发达国家相比,尚属起步阶段。

目前,我国精细陶瓷的生产规模仍较小,由于缺乏行业的统计资料,还难于定量描述。

但从其结构和功能来区分,我国精细陶瓷的发展趋势仍与国外精细陶瓷的发展趋势基本一致,主要是以电子陶瓷为主。

精细陶瓷主要应用于电子、通信、化工、冶金、机械、汽车制造、能源、航空航天等空间技术装备以及国民经济各部门,具体应用如下。

表2 1997年精细陶瓷的世界产量(百万美元)序号国名结构陶瓷电子陶瓷总计1日本1250535066002美国1175390050753欧洲825194027654其他国家250153517855总计350012725166253.1 航空、航天等空间技术装备航空、航天等空间技术装备所需的热防护系统要求具有承受高温、温度急变、隔热、高强度、重量轻和使用寿命长等优点。

如第一艘宇宙飞船使用的高温和低温隔热瓦,发射和回收人造地球卫星使用的碳—石英复合烧蚀材料都是精细陶瓷制品。

可以预见未来空间装备技术的发展将依赖于精细陶瓷材料的开发与应用,使用温度高、机械强度大的陶瓷基复合材料和碳—碳复合材料等精细陶瓷材料已在研制开发中。

3.2 通信及电子工业光纤通信工业是目前发展最迅速的高新技术产业之一,始于20世纪80年代初,至今全世界的产值已超过100多亿美元。

其发展速度如此之快,主要得益于光导纤维损耗机理的研究以及光导纤维接头处结构材料的应用。

又如以微电子技术为基础的电子工业,随着半导体器件的高密度化和大功率化,单位面积的发热量也越来越大。

第九章精细陶瓷

第九章精细陶瓷基本要求:了解什么是精细陶瓷,精细陶瓷特点,分类和制备方法,精细陶瓷的制备工艺,性能和应用领域重点:精细陶瓷的制备工艺,性能和应用领域难点:精细陶瓷的性能学时:2 学时第一节概述一、定义和分类精细陶瓷这一术语来自日本的“ Fine Ceramics”,美国则称高级或先进陶瓷(Advaneed Ceramics、高性能陶瓷(High-peformanee Ceramics、高技术陶瓷(High Tech no logy Ceramics)。

它与传统陶瓷最主要的区别是具有优良的力学、热学、电性、磁性、光性、声等各种特性和功能,一般认为:采用高度精选原料、具有精确的化学组成、按照便于进行结构设计及控制的制造方法进行制造加工的、具有优异特性的陶瓷称精细陶瓷。

精细陶瓷与传统陶瓷在工业材料的分类中同属于非金属陶瓷材料。

精细陶瓷主要有以下特点:(1)产品原料全都是在原子、分子水平上分离、精制的高纯度的人造原料(2)在制备工艺上,精细陶瓷要有精密的成型工艺,制品的成型与烧结等加工过程均需精确的控制。

(3)产品具有完全可控制的显微结构,以确保产品应用于高技术领域。

精细陶瓷具有多种特殊的性质,如高强度、高硬度、耐磨耐蚀,同时在磁、电、热、声光、生物工程等各方面有特殊功能,因而使其在高温、机械、电子、计算机、航天、医学工程各方面得到广泛应用。

新型陶瓷按其使用性能来分类,可分为结构陶瓷和功能陶瓷两大类。

1. 结构陶瓷结构陶瓷以耐高温、高强度、超硬度、耐磨损、抗腐蚀等机械力学性能为主要特征,在冶金、宇航、能源、机械、光学等领域有重要应用。

在这些领域中,由于结构陶瓷和陶瓷基复合材料一般比金属材料轻得多,又具有耐高温和高强度的特点,所以用陶瓷替代金属的前景非常诱人。

典型的结构陶瓷包括:(1) 耐高温、高强度、耐磨损陶瓷(2) 耐高温、高强度、高韧性陶瓷(3) 耐高温、耐腐蚀的透明陶瓷(4) 生物陶瓷2. 功能陶瓷功能陶瓷以电、磁、光、热和力学等性能及其相互转换为主要特征,在通信电子、自动控制、集成电路、计算机、信息处理等方面的应用日益普及。

精细陶瓷

功能陶瓷

• 功能陶瓷或能感知光线,或能区分气味, 或能储存信息……它们在电、磁、声、光、 热等方面具备的许多优异性能令其他材料 难以企及。已在能源开发、电子技术、传 感技术、激光技术、光电子技术、红外技 术、生物技术、环境科学等方面有广泛应 用。

电子陶瓷

有的功能陶瓷材料是一材多能,而这些性 质的实现往往取决于其内部的电子状态或 原子核结构,又称电子陶瓷。

电子陶瓷分类

压电陶瓷 介电陶瓷 半导体陶瓷 热释电陶瓷 铁电陶瓷

压电陶瓷

在电场作用下,电介质带电粒子在应力的 作用下会使晶体两端出现正负电荷的现象 而发生极化,叫压电效应。

介电陶瓷

具有介电(不导电性)的陶瓷叫做介电陶 瓷,大量用于电容器。

半导体陶瓷

半导体陶瓷具有半导体特性、电导率约在10-6~ 105S/m的陶瓷。半导体陶瓷的电导率因外界条件 (温度、光照、电场、气氛和温度等)的变化而 发生显著的变化,因此可以将外界环境的物理量 变化转变为电信号,制成各种用途的敏感元件。

耐高温 它极耐高温,受热后不熔融成液体,而一 直到1900℃方才分解为硅和氮。同时,耐冷 热急变的能力也很好,把它们从室温突然 加热到千度以上的高温,再突然扔到水里 也不决不会开裂,为此,最适宜用来制造 高温燃气轮机的叶片,高温坩埚等。

• 耐磨耐腐蚀 • 工程陶瓷又有极其优良的耐磨性和耐 化学腐蚀的本领,是制造各种易腐蚀部件 的好材料。它能耐几乎所有的无机酸(氢 氟酸除外)和30%以下的烧碱溶液。它也 能耐很多有机物质的侵蚀。它还可以耐很 多熔融的有色金属的侵蚀,特别是铝液。 铝液对氮化硅是不润湿的,所以用它做成 接触铝液的结构部件不会有玷污之虞。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)固相合成法

以固态物质原料制备粉体的方法,包括固 -固和固-

气反应。固-固反应的应用如碳化硅粉体的合成, 可采用二氧化硅粉末与炭粉在惰性气氛中加热至 1500~1700℃反应生成SiC。 氮化硅粉体的合成常采用固-气反应。利用高纯度 SiO2粉末和炭粉通N2加热可生成Si3N4。

碳化钛(TiC)碳化锆( ZrC等)、碳化物的共同特点 是高熔点,许多碳化物的熔点都在3000℃以上。

碳化物在非常高的温度下均会发生氧化,但许多碳

化物的抗氧化能力都比W,Mo等高熔点金属好。

大多数碳化物都具有良好的电导率和热导率,许多

碳化物都有非常高的硬度,但碳化物的脆性一般较 大。

碳化硅(SiC)没有熔点,在常压下2500℃时发生分

AIN属于共价键化合物,六方晶系,白色或灰白色,

在2200℃- 2250℃升华分解,热硬度很高,即使在 分解温度前也不软化变形。 AlN对Al和其它熔融金属、砷化稼等具有良好的耐 蚀性,尤其对熔融Al液具有极好的耐侵蚀性,用作 熔融金属用坩锅、热电偶保护管、真空蒸镀用容器, 也可用作耐热砖等,特别适用于作为2000℃左右氧 化性电炉的炉衬材料; AlN的导热率是A1203的2-3倍,热压时强度比Al203还 高可用于高强度、高导热的场合,例如大规模集成 电路的基板等。 但AlN的高温抗氧化性差,在大气中易吸潮、水 解。

精细陶瓷与传统陶瓷的主要区别 1、 在原料上,突破了传统陶瓷以粘土为主要原料

的界限,特种陶瓷一般以氧化物、氮化物、硅化物、 硼化物、碳化物等为主要原料。主要区别在于精细 陶瓷原料的各种化学组成、形态、粒度和分布等得 到可以精确控制。 2、 在成分上,传统陶瓷的组成由粘土的成分决定, 所以不同产地和炉窑的陶瓷有不同的质地。由于特 种陶瓷的原料是纯化合物,因此成分由人工配比决 定,其性质的优劣由原料的纯度和工艺,而不是由 产地决定。

BN对微波和红外线是透明的,可用作透红外和微波

的窗口。BN在超高压下性能稳定,可以作为压力传

递材料和容器。BN是最轻的陶瓷材料,可以用于飞 机和宇宙飞行器的高温结构材料。

此外,利用BN的发光性,可用作发光材料。涂有BN

的无定形碳纤维可用于火箭的喷嘴等

2、碳化物陶瓷

碳化物陶瓷最主要的特性之一,是具有高熔点。碳

第七章 精细陶瓷

第一节

一、定义和分类

概

述

一般认为:采用高度精选原料、具有精确的

化学组成、按照便于进行结构设计及控制的 制造方法进行制造加工的、具有优异特性的 陶瓷称精细陶瓷。

精细陶瓷主要有以下特点:

(1)产品原料全都是在原子、分子水平上分离、

精制的高纯度的人造原料。

(2)在制备工艺上,精细陶瓷要有精密的成型工

氧化物、氮化物结合碳化硅材料已经大规模地用于

冶金、轻工、机械、建材、环保、能源等领域地炉 膛结构材料、隔焰板、炉管、炉膛等;碳化物材料 制备的发热元件正逐步用于1600℃以下氧化气氛加 热的主要元件; 高性能碳化硅材料可以用于高温、耐磨、耐腐蚀机 械部件;碳化硅材料用于制造火箭尾气喷管高效能 热交换器也取得了良好的效果;此外,碳化硅是各 种高温燃气轮机、高温部件的重要候选材料。

六方BN具有自润滑性,可用于机械密封、高温固体

润滑剂,还可用作金属和陶瓷的填料制成轴承。其 耐热性非常好,可以在900℃以下的氧化气氛中和 2800℃以下的氮气和惰性气氛中使用。 六方BN对酸碱和玻璃熔渣有良好的耐侵蚀性,对大 多数熔融金属既不润湿也不发生反应,因此可以用 作熔炼有色金属、贵金属和稀有金属的坩锅、器皿 等部件。 BN既是热的良导体,又是电的绝缘体。它的击穿电 压是氧化铝的4- 5倍,介电常数是氧化铝的1/2, 可用来做超高压电线的绝缘材料。

功能陶瓷以电、磁、光、热和力学等性能及其相互 转换为主要特征,在通信电子、自动控制、集成电 路、计算机、信息处理等方面的应用日益普及。大 致包括: (1)导电陶瓷 (2)介电陶瓷 (3)压电陶瓷 (4)半导体陶瓷

根据精细陶瓷的特征和用途,可将其分为三类: (1)电子陶瓷

主要应用于制作集成电路基片、 传感器、光导纤维、热敏电阻及其磁芯、磁头、磁 带等磁性体。 (2)工程陶瓷 主要应用于切削工具、各种轴承 及各种发电机。如碳化硅、氮化硅、氧化锆、氧化 铝陶瓷等。 (3)生物陶瓷 主要应用于制作人工骨骼,人工 牙根及人工关节、固定催化剂载体等,如氧化铝陶 瓷、磷灰石陶瓷。

氮化硅可用多种方法合成,工业上普遍采用高纯硅

与纯氮在1300℃反应后获得。 3Si + 2N2 → Si3N4 也可用化学气相沉积法,使SiCl4和N2在H2气氛保护 下反应,产物沉积在石墨基体上。形成一层致密的 层。此法得到的氮化硅纯度较高,其反应如下: 3 SiCl4 + 2 N2 + 6 H2 → Si3N4 +12HCl

(t相)及单斜结构(m相)。根据所含相的成分不同, Zr02陶瓷可分为稳定Zr02陶瓷材料、部分稳定Zr02 陶瓷。 稳定Zr02陶瓷主要由立方相组成,其耐火度高、比 热与导热系数小,是理想的高温隔热材料,可以用 做高温炉内衬,也可作为各种耐热涂层。

二、研究精细陶瓷的意义及方法

研究的主要任务是:研究和提高现有材料的性能;

发掘材料的新性能;探索和开发新材料;研究和发 展材料制备技术与加工工艺。 方法:冶金学、物理学、化学和数学等学科的相互 交叉渗透。

第二节 精细陶瓷的制备工艺

与金属材料相比,精细陶瓷具有硬度大,耐磨性好,

耐热及耐腐蚀性等优异特点,但性脆,耐冲击强度 低,故精细陶瓷的加工性能较差,加工难度较大。 精细陶瓷的制造工艺大致如下: 原料粉末调整 成型 烧结 加工 成品 一般首先制备高纯度和高超细原料粉体,然后采用 各种成型方法制成各种半成品,再根据不同的组成, 不同的要求,采取不同的烧结方法制成所需要的产 品。

分

类

按其使用性能来分类,可分为结构陶瓷和功能陶瓷 两大类。 1.结构陶瓷 结构陶瓷以耐高温、高强度、超硬度、耐磨损、抗 腐蚀等机械力学性能为主要特征。典型的结构陶瓷 包括: (1)耐高温、高强度、耐磨损陶瓷 (2)耐高温、高强度、高韧性陶瓷 (3)耐高温、耐腐蚀的透明陶瓷 (4)生物陶瓷

2.功能陶瓷

一、精细陶瓷的粉体制备

精细陶瓷的粉体制备方法一般可分为机械法和合成 法两种; 1.机械法 采用机械粉碎方式将机械能转化为颗粒 的表面能,使粗颗粒破碎为细粉; 2.合成法 是由离子、原子、分子通过反应、成核 和成长、收集、后处理等手段获得微细粉末。这种 方法的特点是纯度、粒度可控,均匀性好,颗粒细 微,并可以实现颗粒在分子级水平上的复合、均化。 化学合成法包括固相法、液相法和气相法三种。

3、高熔点氧化物陶瓷

高 熔 点 氧 化 物 陶 瓷 通 常 是 指 熔 点 超 过 SiO2 熔 点

( 1728℃)的氧化物,大致有 60多种,其中最常用 的有Al2O3、ZrO2、MgO、BeO、CaO和SiO2等六种。这 些氧化物在高温下具有优良的力学性能,耐化学腐 蚀,特别是具有优良的抗氧化性,好的电绝缘性, 所以得到广泛的应用。

3、 在制备工艺上,成型上多用等静压、注射成型

和气相沉积等先进方法,可获得密度分布均匀和相 对精确的坯体尺寸,坯体密度也有较大提高;烧结 方法上突破了传统陶瓷以炉窑为主要生产手段的界 限,广泛采用真空烧结,保护气氛烧结、热压、热 静压、反应烧结和自蔓延高温烧结等等手段。 4、 在性能上,特种陶瓷具有不同的特殊性质和功 能,如高强度、高硬度、耐腐蚀、导电、绝缘以及 在磁、电、光、声、生物工程各方面具有的特殊功 能,从而使其在高温、机械、电子、宇航、医学工 程各方面得到广泛的应用。

二、精细陶瓷成型方法

(1)粉料成型法:包括钢模压制。

(2)浆料成型方法: (3)可塑成型方法:

(4)注射成型方法:

三、精细陶瓷的烧结方法

烧结的实质是粉末坯块在适当环境或气氛中受热,

通过一系列物理、化学变化,使粉末颗粒间的粘结 发生质的变化,坯块强度和密度迅速增加,其它物 理、力学性能也得到明显的改善。精细陶瓷常用的 烧结方法如下: 1.普通烧结 2.热压烧结 3.其它烧结方法 电场烧结 超高压烧结 活化烧结 反应烧结 自 蔓延高温合成(SHS)致密化

(2)液相合成法 液相法制取粉末主要可分为反应沉淀法和溶胶-凝胶 法两大类,后者常常是制取超细陶瓷粉的有效方法。 (3)气相合成法 此种方法可分为蒸发凝聚法(PVD)及气相反应法 (CVD)。前者是将原料加热至高温,使之气化, 然后急冷,凝聚成微粒状物料,适用于制备单一氧 化物、复合氧化物、碳化物或金属微粉。后者是用 挥发性金属化合物的蒸气,通过化学反应合成的方 法。除适用于制备氧化物外,还适用于制备液相法 难于直接合成的氮化物、碳化物、硼化物等非氧化 物。

化物陶瓷还具有较高的硬度。碳化硼硬度仅次于金 刚石与BN,属于最硬的材料,碳化物陶瓷还具有良 好的导电性、导热性及化学稳定性。鉴于以上各种 独特的优良性能,碳化物陶瓷作为耐热、超硬、耐 磨、耐腐蚀材料,在尖端科学及工业领域应用前途 非常广阔。

典型碳化物陶瓷材料一有碳化硅(SiC)、碳化硼(B4C)

艺,制品的成型与烧结等加工过程均需精确的控制。 (3)产品具有完全可控制的显微结构,以确保产 品应用于高技术领域。

精细陶瓷具有多种特殊的性质,如高强度、

高硬度、耐磨耐蚀,同时在磁、电、热、声 光、生物工程等各方面有特殊功能,因而使 其在高温、机械、电子、计算机、航天、医 学工程各方面得到广泛应用。

第三节精细陶瓷的性能和应用

一、高温结构陶瓷

常用的高温结构陶瓷有:

①高熔点氧化物,如Al2O3、ZrO2、MgO、BeO等,它

们的熔点一般都在2000℃以上; ②碳化物,如SiC、WC、TiC、NbC、TaC、B4C、ZrC 等; ③硼化物,如HfB2、ZrB2等,硼化物具有很强的抗 氧化能力; ④氮化物,如Si3N4、BN、AlN、ZrN、HfN等,氮化 物常具有很高的硬度; ⑤硅化物,如MoSi2、ZrSi等,在高温使用中由于制 品表面生成硅酸盐保护膜,所以抗氧化能力强。