铝合金厚板的淬火与拉伸技术模板

7075-T7651铝合金厚板热处理工艺研究

7075-T7651铝合金厚板热处理工艺研究

张华;谢延翠;于洪伟

【期刊名称】《轻合金加工技术》

【年(卷),期】2002(030)003

【摘要】研究了7075合金淬火温度、转移时间、停放时间、双级时效等因素与组织性能的关系,确定了7075-T7651厚板的生产制度:淬火温度为470℃,转移时间25s内,拉伸量1.5%~2.5%,淬火到时效的间隔时间24 h内,双级时效制度为120℃5h+160℃18h,其中二级时效温度是影响板材综合性能的主要因素.

【总页数】4页(P12-14,11)

【作者】张华;谢延翠;于洪伟

【作者单位】东北轻合金有限责任公司,黑龙江,哈尔滨,150060;东北轻合金有限责任公司,黑龙江,哈尔滨,150060;东北轻合金有限责任公司,黑龙江,哈尔滨,150060【正文语种】中文

【中图分类】TG0146.21

【相关文献】

1.7A04铝合金预拉伸厚板T6状态热处理制度研究 [J], 江斌

2.铝合金厚板热处理工艺及设备 [J], 汤林志;李俊茂;王祝堂

3.2A70铝合金预拉伸厚板热处理工艺研究 [J], 聂波;王志超;刘显东;张延辉

4.7×××系铝合金厚板热处理工艺 [J],

5.韧性改进的可热处理铝合金制成的厚板及其生产工艺 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

(完整word版)铝合金热处理

6061T651铝板6061-T651是6061铝合金的主要合金,是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好。

6061-T651是6061铝合金的主要合金,是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。

6061-T651代表用途包括航天固定装置、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等等。

轻有色金属指密度小于4.5g /cm3 的有色金属材料,包括铝、镁、钠钾钙锶钡等纯金属及其台金。

这类金属的共同特点是:密度小 (0.53 ~4.5g /cm3) ,化学活性大,与氧、硫、碳和卤素的化合物都相当稳定。

其中在工业上应用最为广泛的是铝及铝合金,目前它的产量已超过有色金属材料总产量的1/3 。

以6061铝位代表的6000系列铝合金中的主要合金元素为镁与硅,具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好。

广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆、家具等。

6061T651铝板其主要化学成分为:铜Cu :0.15~0.4 锰Mn :0.15 镁Mg :0.8~1.2 锌Zn :0.25 铬Cr :0.04~0.35 钛Ti :0.15 硅Si :0.4~0.8 铁Fe :0.7 铝Al :余量他们是四位数字表示的以镁和硅为主要合金元素并以Mg2Si相为强化相的铝合金。

第一位是数字,用以区分组别。

后两位用于区分同一组别系列内的材料牌号,没有特殊意义。

铝合金基本状态代号:F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定(不常见)O退火状态适用于经完全退火获得最低强度的加工产品(偶尔会出现)H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理(一般为非热处理强化型材料)W固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段(不常见)T热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

铝合金厚板淬火-预拉伸应力预测与测试

L AO i W U u . i GONG i, AN e g f i, I Ka 一, Y n xn , Ha Y P n —e GUO u . a g J nk n

Hale Waihona Puke (.co l f ca i l n l tcl n ier gC nrl o t nv rt, h gh 10 3 C ia 1 h o Mehnc dEe r aE gn e n , e t uhU iesy C a sa 0 8 , h ; S o aa ci i aS i n 4 n 2 Pat e dE pr n Sai , inUnvri f l t nc eh o g, ul 4 0 4 C ia . rci x e met tt n Gul ies o Ee r i cn l y G in5 10 , hn) ca n i o i y t co T o i

第2 O卷第 l 期 0

、 1 0 No 1 , . .0 0 2

中国 有色 金 属 学 报

Th i e eJ u n l f n e r u e a s eCh n s o r a o No f r o s M tl

21年 1 00 O月

Oc . 0 0 t2 1

文章编号 :10 -6 92 1)010 —6 040 0 (0 01—9 1 0

铝 合 金厚 板 淬 火一 拉伸 应 力预 测 与测试 预

廖 凯 ,吴运新 ,龚 一 海 闺鹏飞 ,郭俊康 ,

(.中南大学 机 电工程学院,长沙 4 0 8 ;2 1 10 3 .桂林 电子科技大学 教学 实践部 ,桂林 5 10 ) 4 0 4

7050铝合金预拉伸厚板的制备流程

7050铝合金预拉伸厚板的制备流程1. 简介7050铝合金是一种高强度、耐腐蚀的铝合金,常用于航空航天、船舶制造等领域。

预拉伸厚板是通过预拉伸工艺对铝合金板材进行处理,以提高其强度和耐久性。

本文将详细介绍7050铝合金预拉伸厚板的制备流程,包括材料准备、预拉伸工艺、表面处理和质检等步骤。

2. 材料准备制备7050铝合金预拉伸厚板的首要步骤是准备好所需的材料和设备。

2.1 材料•7050铝合金板材:通常采用T7651状态的铝合金板材,其机械性能较好。

•耐高温涂料:用于表面处理,增加材料的耐腐蚀性和耐磨性。

•润滑剂:用于减少摩擦力,保护铝合金表面。

2.2 设备•预拉伸机:用于进行预拉伸工艺,通过施加拉伸力改变铝合金的晶体结构。

•涂料喷涂设备:用于涂覆耐高温涂料。

•清洗设备:用于清洗铝合金板材表面,去除杂质和氧化物。

•润滑剂喷涂设备:用于喷涂润滑剂。

3. 制备流程3.1 清洗与表面处理1.将7050铝合金板材放入清洗设备中,用清洁剂和水清洗表面,去除油污和杂质。

2.使用酸洗剂处理铝合金板材表面,去除氧化物。

3.冲洗铝合金板材,确保表面干净无污染。

4.在清洗后的铝合金板材表面喷涂耐高温涂料,增加其耐腐蚀性和耐磨性。

3.2 预拉伸工艺1.将清洗和表面处理后的铝合金板材放入预拉伸机中。

2.根据预定的拉伸比例和温度,设定预拉伸机的参数。

3.启动预拉伸机,施加拉伸力,使铝合金板材发生塑性变形。

4.根据预定的拉伸时间和拉伸力,控制拉伸过程。

5.完成预拉伸后,停止预拉伸机,取出处理后的铝合金板材。

3.3 表面润滑1.将预拉伸后的铝合金板材放入润滑剂喷涂设备中。

2.使用喷涂设备将润滑剂均匀喷涂在铝合金板材表面。

3.确保润滑剂覆盖整个表面,减少摩擦力。

3.4 烘干与质检1.将润滑后的铝合金板材放入烘干设备中,加热并干燥。

2.完成烘干后,进行质检,检查铝合金板材的表面质量、尺寸和机械性能。

3.通过质检后,7050铝合金预拉伸厚板制备流程完成。

铝合金厚板的火与拉伸技术

铝合金厚板的淬火与拉伸技术铝合金厚板的轧制工艺为热轧状态下轧制,变形率为60%-80%内部组织为热轧变形组织;而薄板为冷变形组织,变形率在98%以上,两者有很大的差异。

如图1-1所示,厚板淬火-拉伸的工艺流程可概括为:由热轧机提供满足拉伸工进行辊式矫直处理,以改善拉伸板的平直度;拉伸后的板材即可进行时效强化处理。

1、铝合金板材的淬火1.1、铝合金厚板的淬火工艺过程及生产方式A 、盐浴炉加热方式淬火的特点盐浴炉淬火流程如下图盐浴炉的特点是: 设备结构简单,制造及生产成本低,易于温度控制;但安全性差,耗电量大,不易清理,常年处于高温状态,调温周期长。

使用盐浴炉热处理具有加热速度快,温差小,温度准确等优点,充分满足了工艺对加热速度和温度精度的要求,对板材的力学性能提供了保证。

缺点是:转移时间很难由人工准确的控制在理想范围内,有不确定的因素;在水中淬火时,完全靠板材与冷却水之间的热交换而自然冷却,形成了不均匀的冷却过程,使得淬火后的板材内部应力分布很不均匀;板材变形较大,在随后的精整过程中易造成表面擦、划伤等缺陷,并且不利于板材的矫平;盐浴加热时,板面与熔盐直接接触,板面形成较厚的氧化膜,在淬火后的蚀洗过程中很容易形成氧化色(俗称花脸)影响表面的一致性。

B 、空气加热炉方式淬火的特点空气炉淬火流程如下图点:设备结构复杂,高,但安全性好,耗电量少,生产灵活,可随时根据生产要求调整温度。

与盐浴炉相比,空气炉热处理同样具有温度准确、均匀性好、温差小等优点,同时转移时间也能规范控制,由于采用了高压喷水冷却,不仅改善了不均匀的淬火冷却状态和应力分布方式,而且使板材的平直度和表面质量均大幅度提高,简化了工艺,易于实现过程自动化控制降低劳动强度和手工控制的不便。

缺点是相对盐浴炉而言加热过程升温时间相对较长,生产效率有所降低。

空气炉的加热方式分为辊底式空气炉和吊挂式空气加热炉。

目前国际上,最为先进的淬火加热炉为辊底式空气淬火加热炉。

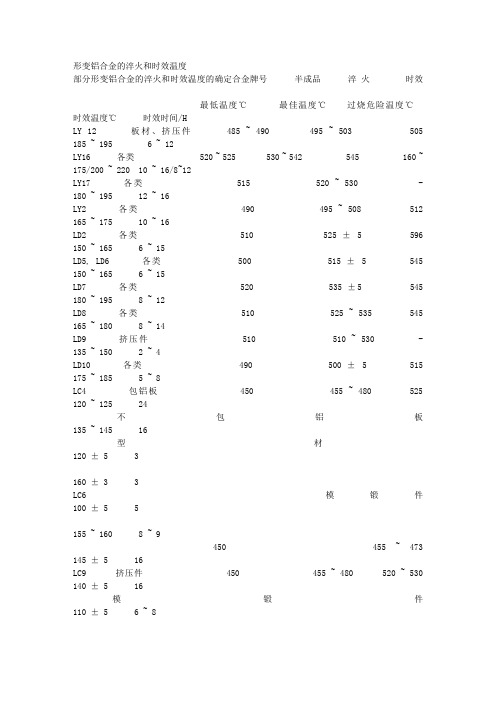

形变铝合金的淬火和时效温度文库

形变铝合金的淬火和时效温度部分形变铝合金的淬火和时效温度的确定合金牌号半成品淬火 时效最低温度℃最佳温度℃ 过烧危险温度℃时效温度℃时效时间/HLY 12 板材、挤压件485 ~ 490 495 ~ 503 505 185 ~ 195 6 ~ 12LY16 各类 520 ~ 525 530 ~ 542 545 160 ~175/200 ~ 220 10 ~ 16/8~12LY17 各类515 520 ~ 530 - 180 ~ 195 12 ~ 16LY2 各类490 495 ~ 508 512 165 ~ 175 10 ~ 16LD2 各类510 525 ± 5 596 150 ~ 165 6 ~ 15LD5, LD6 各类500 515 ± 5 545 150 ~ 165 6 ~ 15LD7 各类520 535 ±5 545 180 ~ 195 8 ~ 12LD8 各类510 525 ~ 535 545 165 ~ 180 8 ~ 14LD9 挤压件510 510 ~ 530 - 135 ~ 150 2 ~ 4LD10 各类 490 500 ± 5 515 175 ~ 185 5 ~ 8LC4 包铝板450 455 ~ 480 525 120 ~ 125 24不包铝板135 ~ 145 16型材120 ± 5 3160 ± 3 3LC6 模锻件100 ± 5 5155 ~ 160 8 ~ 9450 455 ~ 473 145 ± 5 16LC9 挤压件 450 455 ~ 480 520 ~ 530140 ± 5 16模锻件110 ± 5 6 ~ 8117 ± 5 6 ~ 10LD7铝合金过烧组织的研究[J].卢克让王秀玲陈荣顺文献来自:材料工程 1984年第04期LD7合金是Al-Cu-Si-Fe-Ni系热强铝合金,一般在锻造后经530℃淬火+180℃/16小时人工时效状态下使用。

铝合金厚板预拉伸过程分析

收稿日期: !""# $ %! $ !& 第一作者简介: (%’() $ ) , 男, 四川重庆人, 硕士。 万方数据 辜蕾钢

!8

轻

合

金

加

工

技

术

!))(,9:; # "!,<(

板材部分由于受到大的静摩擦力和压应力作用, 视 为理想刚性区, 板材夹具以外区域为拉伸变形区; 在 预拉伸过程中为均匀拉伸; 预拉伸变形量较小, 视为 [!, "] 小变形弹塑性问题处理 。 ! # ! 有限元计算列式 ! # ! # $ 单元平衡方程 对于任意给出的单元节点虚位移 ! !" , 单元内

铝合金厚板经淬火、 时效后会产生较大的残余应 力, 在后续机械加工过程中, 由于应力释放会引起零件 严重变形, 甚至报废。为了消除残余应力, 铝合金板生 产过程中采用预拉伸工艺, 即在淬火后进行一定变形量 的拉伸, 可以很好地消除在板材淬火过程中形成的残余 应力。同时, 由于预拉伸板尺寸较大, 成本高, 不便依赖 传统的设计经验、 方法反复试验来调整拉伸力、 拉伸量、 确定锯切区域, 为缩短产品开发周期, 降低成本, 采用弹 [%, *] 塑性有限元 的方法进行分析。

!""*,V>B - #!,W*

轻

合

金

加

工

技

术

!(

铝合金厚板预拉伸过程分析

辜蕾钢, 汪凌云, 刘饶川

(重庆大学 材料科学与工程学院, 重庆 *"""**)

摘要: 利用弹塑性有限元法对铝合金板材预拉伸过程进行了分析, 获得了 !"!* 铝合金预拉伸应力和应变分布云图, 所得结果对于预报铝合金预拉伸板预拉伸变形后的锯切区域提供了依据, 对指导生产应用有重要意义。 关键词: 预拉伸; 有限元; 铝合金板 中图分类号: +,%%& - &! 文献标识码: . 文章编号: (!""*) %""( $ (!#& "* $ ""!( $ "#

7050铝合金预拉伸厚板的制备流程

7050铝合金预拉伸厚板的制备流程7050铝合金预拉伸厚板的制备流程研究背景•7050铝合金是一种具有优异力学性能和耐腐蚀性能的高强度铝合金材料。

•预拉伸厚板是通过热处理和机械加工等工艺,使7050铝合金提高其机械性能和稳定性的重要工艺。

制备流程原材料准备•选择高纯度的7050铝合金板材作为原材料。

•根据要求切割得到符合尺寸要求的板坯。

熔炼铸造•将7050铝合金板坯放入电炉中进行熔炼。

•控制合金的成分,保证合金中的各种元素含量达到要求。

出铸板坯•将熔炼好的铝合金液体倒入铸型中。

•确保铸型的温度和压力符合要求,以获得均匀的板坯。

预拉伸•将出铸板坯进行预拉伸处理,以改善其机械性能和稳定性。

•通过机械加工设备,施加合适的拉伸力,使板坯发生塑性变形。

热处理•对预拉伸的7050铝合金板坯进行热处理,以增强其力学性能和耐腐蚀性能。

•控制热处理的温度、时间和冷却速率,使合金达到理想的晶体结构和性能。

冷轧拉伸•通过冷轧拉伸工艺进一步改善7050铝合金板的机械性能。

•利用冷轧机对7050铝合金板进行多次轧制和拉伸,提高其硬度和强度。

切割加工•将经过预拉伸和冷轧拉伸的7050铝合金板切割成符合要求的厚板。

•利用切割机进行精确的切割加工,得到预拉伸厚板。

检测与质量控制•对制备好的7050铝合金预拉伸厚板进行严格的检测。

•包括化学成分分析、力学性能测试、显微组织观察等,确保产品质量符合标准要求。

结论通过以上的制备流程,7050铝合金预拉伸厚板得以制备,其具有优异的力学性能和耐腐蚀性能。

在实际应用中,预拉伸厚板常被用于航空航天、汽车制造等领域,为工程结构的轻量化和高强度提供了重要支持。

注意事项在制备7050铝合金预拉伸厚板的过程中,需要注意以下事项:1.原材料选择:选择高纯度的7050铝合金板材,确保合金的成分符合要求。

2.制备工艺控制:控制熔炼铸造、预拉伸、热处理和冷轧拉伸等各个工艺的参数,以确保合金的成分、力学性能和组织结构达到理想要求。

2A12厚板铝合金淬火过程有限元建模研究

2A12厚板铝合金淬火过程有限元建模研究冯潇;张磊;李兆光;刘长勇【摘要】淬火残余应力可能造成工件淬后裂纹、削弱其疲劳强度以及造成其体积和形状的变化.在需要进行淬火处理的厚板结构铝合金零件中,这一情况尤为显著.因此,对厚板铝合金淬火过程进行有限元模拟,预测其淬后残余应力大小及分布,具有十分重要的意义.本文运用ABAQUS/Standard软件建立了2A12厚板铝合金的淬火过程有限元模型,并用反传热算法确定了以聚乙撑二醇(PAG)溶液作为淬火介质时的换热边界条件.为了验证模拟结果的可靠性,应用X射线法对厚板淬火残余应力进行了测量.模拟结果与实测数据具有较好的一致性,表明本文建立的有限元模型具有较高的精度.%Quenching residual stresses may induce quench crack and fatigue strength reducing, and cause distortion and dimensional variation. This phenomenon is particularly obvious in aluminum parts with block structure. Thus, it's important to conduct quenching simulation of aluminum blocks in order to predict the magnitude and distribution of quenching residual stress. In this study, finite element model of aluminum alloy 2A12 blocks were developed by using commercial finite element code ABAQUS/Standard software. Heat transfer boundary condition had also been investigated through inverse heat transfer method while PAG solution was used as quenching medium. The agreement between simulation results and experimental data proves the reliability of the finite element model developed in this study.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)010【总页数】4页(P57-60)【关键词】淬火;有限元;2A12铝合金;残余应力【作者】冯潇;张磊;李兆光;刘长勇【作者单位】清华大学机械工程系,北京100084;清华大学机械工程系,北京100084;北京控制工程研究所,北京100190;清华大学机械工程系,北京100084【正文语种】中文【中图分类】TG156.352×××系列铝合金在淬火时效之后具有很高的强度,被广泛应用于航空航天领域。

锻造铝合金淬火工艺

锻造铝合金淬火工艺

锻造铝合金淬火工艺主要包括以下步骤:

1.淬火前的准备:淬火前要清除冷变形加工时附着在表面上的油垢

及污物,常用汽油、丙酮、香蕉水等擦试,也可以浸泡于碱性溶液中。

碱性溶液的成分是:每分溶液含50g磷酸钠、1g氢氧化钠和3g水玻璃。

溶液温度50~60℃,浸泡时间5~10min。

也可以用洗涤剂配成溶液除油垢。

2.淬火操作:

a)加热炉膛温度均匀,控温精度在±(2~3)℃范围内,最

大不超过±5℃。

b)淬火转移时间根据零件成分、形状和生产条件而定:一般

小零件转移时间不超过25s,大零件不超过40s,板材不

超过30s,超硬铝不超过15s。

c)工件淬火加热捆扎用铝带、铝丝或铁丝。

铁丝应无镀锌

层,不能用铜丝捆扎,夹具不能用铜制作,以防铜、锌扩

散入零件,降低工件抗蚀性和产生局部熔化。

d)在硝盐炉中加热时,零件与槽底、槽壁的距离以及零件浸

入液面下的深度不小于100mm。

零件之间应有一定间隙,

不要紧靠。

e)在空气炉中加热零件离炉门200mm以上,离电热元件隔板

100mm以上。

零件放置位置不得防碍热风循环。

板材加

热,板材之间距离不小于20mm。

f)焊接铝件不得在硝盐槽中加热,以防硝盐钻进使焊缝腐

蚀。

g)为防止硝盐腐蚀,盐浴的杂质总质量分数不超过2%。

碱中

碳酸钠质量分数不超过1%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金厚板的淬火与拉伸技术

铝合金厚板的轧制工艺为热轧状态下轧制, 变形率为60%-80%内部组织为热轧变形组织; 而薄板为冷变形组织, 变形率在98%以上, 两者有很大的差异。

如图1-1所示, 厚板淬火-拉伸的工艺流程可概括为: 由热轧机提供满足拉伸工艺要求的拉伸板坯料, 板材经过盐浴炉或空气炉固溶处理后, 在冷却水中进行

图1-1

淬火处理; 淬火后的板材, 在室温下规定的时间内, 沿纵向在拉伸机上进行1.5%-3%的拉伸永久性塑性变形, 以消除淬火后板材内部的残余应力; 对于淬火变形较大的板材, 应预先进行辊式矫直处理, 以改进拉伸板的平直度; 拉伸后的板材即可进行时效强化处理。

1、铝合金板材的淬火

1.1、铝合金厚板的淬火工艺过程及生产方式

A、盐浴炉加热方式淬火的特点

盐浴炉淬火流程如下图

盐浴炉的特点是: 设备结构简单,制造及生产成本低, 易于温度控制; 但安全性差, 耗电量大, 不易清理, 常年处于高温状态, 调温周期长。

使用盐浴炉热处理具有加热速度快, 温差小, 温度准确等优点, 充分满足了工艺对加热速度和温度精度的要求, 对板材的力学

性能提供了保证。

缺点是: 转移时间很难由人工准确的控制在理想范围内, 有不确定的因素; 在水中淬火时, 完全靠板材与冷却水之间的热交换而自然冷却, 形成了不均匀的冷却过程, 使得淬火后的板材内部应力分布很不均匀; 板材变形较大, 在随后的精整过程中易造成表面擦、划伤等缺陷, 而且不利于板材的矫平; 盐浴加热时, 板面与熔盐直接接触, 板面形成较厚的氧化膜, 在淬火后的蚀洗过程中很容易形成氧化色( 俗称花脸) 影响表面的一致性。

B、空气加热炉方式淬火的特点

空气炉淬火流程如下图

空气炉特点: 设备结构复杂, 制造成本高, 但安全性好, 耗电量少, 生产灵活, 可随时根据生产要求调整温度。

与盐浴炉相比, 空气炉热处理同样具有温度准确、均匀性好、温差小等优点, 同时转移时间也能规范控制, 由于采用了高压喷水冷却, 不但改进了不均匀的淬火冷却状态和应力分布方式, 而且使板材的平直度和表面质量均大幅度提高, 简化了工艺, 易于实现过程自动化控制降低劳动强度和手工控制的不便。

缺点是相对盐浴炉而言加热过程升温时间相对较长, 生产效率有所降低。

空气炉的加热方式分为辊底式空气炉和吊挂式空气加热炉。

当前国际上, 最为先进的淬火加热炉为辊底式空气淬火加热炉。

用这种热处理炉生产铝合金淬火板, 工艺过程简单、板材单片加热及单片冷却, 可被均匀快速加热, 冷却强度大, 均与性好, 使得淬火板材具有优良的综合性能。

2、淬火工艺参数

A、固溶处理的加热温度

几种典型的铝合金厚板固溶处理温度见下表

B、固溶处理的保温时间

盐浴炉淬火和空气炉淬火的推荐固溶处理保温时间见下表

典型铝合金厚板( 盐浴炉加热) 固溶处理保温时间

典型铝合金厚板( 空气炉加热) 固溶处理保温时间

C、淬火冷却速度

冷却速度对可热处理强化铝合金材料的力学性能和抗腐蚀性能有显著的影响, 而淬火介质的温度及其流动性等有直接影响着冷却速度。

一般见的最多、最有效和最经济的介质是水。

水的沸点比板材的加热温度地很多, 在淬火时很容易使板材周围的液体气化形成一层蒸汽膜覆盖板材表面, 使板材与冷水隔开, 降低了冷却速

度, 为此, 应加强水的流动和搅拌, 或采用高压喷水冷却, 以改进冷却条件。

一般控制水温在40℃以下。

为了防止淬火过程中水温升高幅度过大, 影响冷却速度, 应保证足量的淬火用水, 特别是对厚度较大的板材, 还应注意淬火后可能会出现再被加热而导致其性能损失的问题。

另外, 对于某些特殊材料, 也能够经过适当地提高水温的方法, 降低冷却速度, 以减少板材淬火裂纹的发生。

D、淬火转移时间

板材从热处理炉转移到淬火介质中的时间与淬火效果有直接的关系, 转移时间的影响与降低平均冷却速度的影响相似, 对材料的腐蚀性能和断裂韧性影响较大, 特别对淬火敏感性强的合金, 更应严格控制淬火转移时间, 厚板一般控制在25s以内, 转移时间越短, 材料的综合性能越好。

3、铝合金厚板的拉伸

在淬火过程中, 由于板材表面层和中心层存在温度梯度, 产生了较大的内部残余应力, 在进行机械加工时, 会引起加工变形。

铝合金板材进行拉伸处理的目的就是: 经过纵向永久性塑性变形, 建立新的内部应力平衡系统, 最大限度的消除板材淬火的残余应力, z增加尺寸稳定性, 改进加工性能。

其方法是在淬火后的时效处理前的规定时间内, 对板材纵向进行规范的拉伸处理, 永久变形量约为1.5%-3%, 经此过程生产的板材称之为铝合金拉伸板。

3.1、板材拉伸的工作过程

在拉伸机上, 将淬火后的板材的两端放入钳口咬合区( 理论上称之

为”刚端”或称”不变形区”);夹持牢固后加载将挠度拉直, 随后即进入板材的拉伸塑性变形阶段, 达到设定的拉伸量后即可卸载结束拉伸过程。

根据应力-应变曲线可知, 塑性变形包含着一定的弹性变形, 因此必须考虑到拉伸过程中的弹性变形( 拉伸回弹量) 对不同合金, 不同规格的板材预先给定的拉伸量都有所不同, 在自动化程度低的拉伸机上主要靠经验操作来设定。

另外, 拉伸速度是保证板材各个部位得以均匀变形的重要因素之一。

板材两端各个钳口咬合夹持的均匀程度也直接影响到均匀变形和最终应力消除的效果。

3.2、厚板在热轧和淬火状态下的应力分布规律

轧制过程中轧件表面层和内层金属的变形, 能够发现, 当轧件进入轧辊附近时, 由于与轧辊接触的表面层金属在外摩擦力作用下, 流动速度比内层速度快些, 而由于刚断的作用, 在表层金属产生的拉应力, 内层金属产生的压应力。

在离出轧辊的断面附近, 由于金属的平均速度大于轧辊圆周速度的水平投影, 因而在接触弧这一段上, 轧辊对金属流动起着阻碍作用, 这样必定造成金属表面层速度落后内层流动速度。

同样由于刚断作用, 仍将使表层金属产生拉应力, 内层金属产生压应力, 理论和实践证明, 经过轧制以后的板材沿厚度在轧制方向上, 表层金属参与有拉应力, 内层金属残余油压应力。

淬火全过程的应力情况, 板材被加热发生再结晶, 轧制过程中所形成的残余内应力得以消除。

将加热后的板材快速放入冷水槽中,。