轧机传动力矩及主电机功率计算

主电机功率怎样分配到各道次轧辊上.

钢带依次通过各道次轧辊,主电机功率怎样分配到各道次轧辊上,理论计算怎样传递功率和力矩的?高频焊管机组低碳钢带通过各道次轧辊时的摩擦系数是多少?T=9550P/n =FL 公式1P=Tn/9550 公式2D1/D2=n2/n1 公式31、已知P、n、L求电机的输出力F=9550P/n.L 该F和第一级轴上的圆周力Ft1是作用力与反作用力的关系,故Ft1=F,求第一轴的转矩T1=Ft1 X L1(第一轴的力臂)2、由公式3求第一轴的转速n1=n电D电/D13、由公式2求第一轴的功率P1=T1.n1/95504、依此可算出各轴的功率和转矩。

实际情况应考虑各级的传动效率,参风轮系计算知识。

1先计算出各轧辊的转速n。

2 计算或实测出各轧辊所传递的扭矩T。

3 根据扭矩T、转速n、功率P之间的关系式(楼上已列出),再引入传动效率,就可计算出各轧辊的消耗功率P。

2轧机在轧制过程中电机对各道次传递的转矩理论上是不能改变的。

但是钢板进轧机后必然电机是逐渐加大付出的功率。

因为各道次的负载依次到全部加载。

这在电流表上可以明显的看到。

各道次的转矩,一般头道次的转矩要大于末道次的转矩,并且是依次降低的。

这是按一般压下量规律而谈。

当然设计时为了提高效率、减少轧制道次做特殊处理不在此列。

你的初始问题上面坛友讲的很明白了。

在轧制生产中,轧辊与所轧金属直接接触,使金属产生塑性变形,是轧机的主要变形工具。

轧辊是轧机大型消耗性不见,在整个生产过程中轧辊因磨损而消耗的部分约占轧辊总重量的10%~20%,而大量的轧辊消耗是由于修复过程中局部缺陷而导致报废的。

因此,如何提高轧辊的使用寿命,对轧辊进行修旧利废,成为降低产品成本的一个重要途径。

轧辊堆焊是指去除轧辊表面的疲劳层或缺陷后,用合适的堆焊材料、采用科学的工艺方法将其修复至原始辊径的过程,它的主要优点是轧辊使用前后的辊径不变。

因此轧辊堆焊技术为轧辊生产中降低轧辊消耗、提高轧辊使用寿命提供了可能。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧钢机械的功率和静阻转矩计算

轧钢机械的功率和静阻转矩计算1.卷取机与开卷机1.1计算公式张力转矩M t=TD/2×10-3M t—张力转矩,N·m;T—带钢张力,N;D—钢卷直径,mm;张力转矩的确定,由带钢张力和钢卷直径决定,带钢张力由单位张力及带钢厚宽尺寸决定,单位张力应是经验选择、合理确定;钢卷直径的选择对张力转矩影响很大,选取为钢卷最大直径时,带钢的张力应为最大张力的70%。

塑性弯曲转矩M w=Bh2σs/4×10-3M w—塑性弯曲转矩,m;B—带钢宽度,mm;h—带钢厚度,mm;σs—屈服极限,N/mm2;损耗转矩M f =µFd/2×10-3M f—损耗转矩,N·m;µ—轴颈摩擦系数;F—卷重和张力的合力,N;d—轴颈直径,mm;动态转矩M d =(GD12+GD22)/(2g D×10-3 ) ×(dν / d t)M d—动态转矩, N·m;GD12—卷筒飞轮矩,N·m2;GD12=πρBg/4×10-15 D14D1—卷筒直径,mm;ρ—卷筒材料密度,kg/m3;B—卷筒宽度,mm;g—重力加速度,g=9.81m/s;GD22—钢卷飞轮矩,N·m2;GD22=πρBg/8×10-15 (D4-D04)ρ—材料密度,kg/m3;B—带卷宽度,mm;D0—钢卷内径,mm;动态转矩约占张力转矩的5%。

卷取机转矩M1 = (M t+M w+M f±M d) /iηM1—卷取机转矩,N·m;i—减速机速比,η—减速机效率,式中M d加速时取+号,减速时取-号。

开卷机转矩M2 = (M t-M w-M f±M d) η/iM2—开卷机转矩,N·m;式中M d加速时取-号,减速时取+号。

带钢运行速度ν=πDn10-3/60iν—带钢运行速度,m/s;带钢的运行线速度确定时,要根据产品产量要求及产品规格进行合理确定。

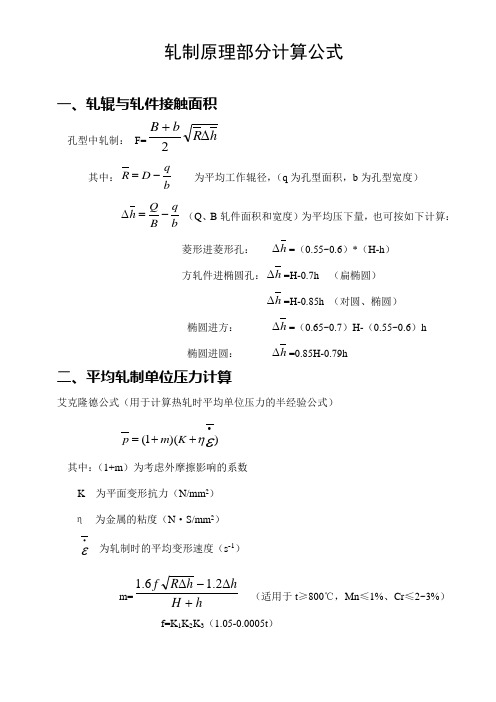

轧制原理部分公式

轧制原理部分计算公式一、轧辊与轧件接触面积孔型中轧制: F=h R bB ∆+2其中:b qD R -= 为平均工作辊径,(q 为孔型面积,b 为孔型宽度)bqB Q h -=∆ (Q 、B 轧件面积和宽度)为平均压下量,也可按如下计算: 菱形进菱形孔: h ∆=(0.55~0.6)*(H-h )方轧件进椭圆孔:h ∆=H-0.7h (扁椭圆)h ∆=H-0.85h (对圆、椭圆) 椭圆进方: h ∆=(0.65~0.7)H-(0.55~0.6)h 椭圆进圆: h ∆=0.85H-0.79h二、平均轧制单位压力计算艾克隆德公式(用于计算热轧时平均单位压力的半经验公式) ))(1(εη∙++=K m p 其中:(1+m )为考虑外摩擦影响的系数 K 为平面变形抗力(N/mm 2) η 为金属的粘度(N ·S/mm 2)ε∙为轧制时的平均变形速度(s -1)m=hH hh R f +∆-∆2.16.1 (适用于t ≥800℃,Mn ≤1%、Cr ≤2~3%)f=K 1K 2K 3(1.05-0.0005t )R :孔型中央位置的轧辊半径; △h :该道次压下量;K1:考虑轧辊的材质影响系数,钢辊K1=1.0,铸铁辊K1=0.8; K2:考虑轧制速度的影响系数,按《塑性变形与轧制原理》图4-12定; K3:考虑到轧件的材质影响系数,按《塑性变形与轧制原理》表4-3定; t :轧制温度。

K=(137-0.098t )(1.4+C+Mn+0.3Cr ) N/mm2 η=0.01(137-0.098 t )·C ' N ·S/mm 2)(12-∙+∆=s hH R hV ε三、轧机传动力矩组成及计算M 电=(Mz/i )+M f +M k +M d其中:i 为电机至轧辊的减速比;Mz=2×P ×ψ×R h ⨯∆=p ·ψ·(B+b )·△h ·RM f =(M f 1)/i+ M f2M f1=P ·d ·f 1P =p ·F=p ·hR bB ∆2+ d 为辊颈直径M f2=))(11(1iM Mz f +-η因此推得M f =)1'1('1-+ηηi Mz i M fM K :空转力矩 Md :动力矩功率:N=331055.9108.9602⨯∙=⨯⨯∙∙nM g n M 电电π (千瓦)或者 N=33107108.94.1⨯∙=⨯∙n M n M 电电 (马力)n 为电机转速(转/分)2005.8.3。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧制原理——精选推荐

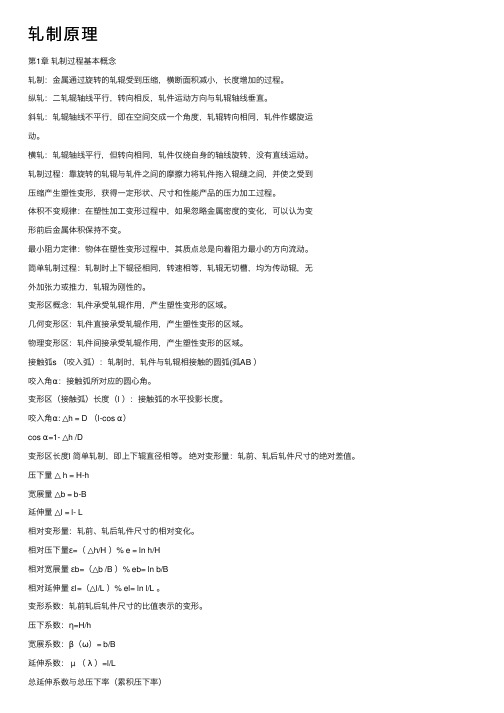

轧制原理第1章轧制过程基本概念轧制:⾦属通过旋转的轧辊受到压缩,横断⾯积减⼩,长度增加的过程。

纵轧:⼆轧辊轴线平⾏,转向相反,轧件运动⽅向与轧辊轴线垂直。

斜轧:轧辊轴线不平⾏,即在空间交成⼀个⾓度,轧辊转向相同,轧件作螺旋运动。

横轧:轧辊轴线平⾏,但转向相同,轧件仅绕⾃⾝的轴线旋转,没有直线运动。

轧制过程:靠旋转的轧辊与轧件之间的摩擦⼒将轧件拖⼊辊缝之间,并使之受到压缩产⽣塑性变形,获得⼀定形状、尺⼨和性能产品的压⼒加⼯过程。

体积不变规律:在塑性加⼯变形过程中,如果忽略⾦属密度的变化,可以认为变形前后⾦属体积保持不变。

最⼩阻⼒定律:物体在塑性变形过程中,其质点总是向着阻⼒最⼩的⽅向流动。

简单轧制过程:轧制时上下辊径相同,转速相等,轧辊⽆切槽,均为传动辊,⽆外加张⼒或推⼒,轧辊为刚性的。

变形区概念:轧件承受轧辊作⽤,产⽣塑性变形的区域。

⼏何变形区:轧件直接承受轧辊作⽤,产⽣塑性变形的区域。

物理变形区:轧件间接承受轧辊作⽤,产⽣塑性变形的区域。

接触弧s (咬⼊弧):轧制时,轧件与轧辊相接触的圆弧(弧AB )咬⼊⾓α:接触弧所对应的圆⼼⾓。

变形区(接触弧)长度(l ):接触弧的⽔平投影长度。

咬⼊⾓α: △h = D (l-cos α)cos α=1- △h /D变形区长度l 简单轧制,即上下辊直径相等。

绝对变形量:轧前、轧后轧件尺⼨的绝对差值。

压下量△ h = H-h宽展量△b = b-B延伸量△l = l- L相对变形量:轧前、轧后轧件尺⼨的相对变化。

相对压下量ε=(△h/H )% e = ln h/H相对宽展量εb=(△b /B )% eb= ln b/B相对延伸量εl=(△l/L )% el= ln l/L 。

变形系数:轧前轧后轧件尺⼨的⽐值表⽰的变形。

压下系数:η=H/h宽展系数:β(ω)= b/B延伸系数: µ (λ)=l/L总延伸系数与总压下率(累积压下率)设轧件原始⾯积为F0 ,经过n 道次轧制后⾯积为Fn ,则轧制过程:靠旋转的轧辊与轧件之间的摩擦⼒将轧件拖⼊辊缝,并使之受到压缩产⽣塑性变形,获得⼀定形状、尺⼨和性能的压⼒加⼯过程。

粗轧机电机功率选择综述

R四辊水平初轧机轧制力能参数介绍及其主电机容量的选择一、R四辊水平初轧机主要参数介绍:用途:与E立辊轧机一起经5~7道次轧制。

代表钢种20钢轧制5道,代表钢种X70钢轧制7道。

型式:四辊可逆式初轧机。

最大轧制压力: 55000 KN轧制力矩:2×3150KNm(1.5倍过载)轧制速度: 0~3.25~6.5 m/s最大压下量: 50 mm工作辊尺寸:Ф1250/Ф1150×2250 mm支承辊尺寸:Ф1650/Ф1500×2230 mm主传动电机: AC11000 Kw 50/100 r/min 2台中间坯规格:厚度: 35~60 mm,代表规格为40mm。

宽度: 900~2130 mm,代表宽度为2000mm长度:代表长度:11000mm。

连铸坯出炉温度:1150~1250℃钢种:普通碳素结构钢、优质碳素结构钢、低合金结构钢、IF钢、高耐候结构钢、汽车大梁用钢、焊接结构用耐候钢、桥梁用结构钢、压力容器及锅炉用钢、管线钢(X70、X80)、热轧双相钢、中高牌号无取向硅钢等。

代表钢种为20钢、X70钢。

二、轧制过程分析及轧件变形区各参数介绍:1、简单轧制过程:简单轧制具备以下几个方面的条件:●两个轧辊都驱动●两个轧辊直径相等●两个轧辊转速相同●轧件除由轧辊施加的外力以外,忽略其它任何作用力。

●轧件的机械性能是均匀的●如果轧辊转速均匀,则轧件作等速运动。

对R四辊水平初轧机,在轧制过程当中忽略E立辊轧机和R水平轧机之间轧制微张力的影响,可以认为R四辊水平初轧机对轧件的轧制过程为简单轧制过程。

2、轧制过程变形区参数介绍:变形区几何图:●轧件各标注参数说明h0、h1---轧制前后轧件的高度;hm ---轧制前后轧件的平均高度,hm= (h+h1)/2Δh ---压下量(绝对压下量),Δh=h0-h1L0、l1---轧制前后轧件的长度;●咬入角α:cosα=1-Δh/2R●接触弧水平投影长度L:L2=R2-(R-Δh/2)2●绝对压下量:Δh=h0-h1●相对压下量(变形程度):ε=Δh/ h0平均变形程度:εm=2/3*ε真实变形程度:真实变形是指轧件原始高度h经过无穷多个中间数值逐渐变到h1,这无穷多个中间数值的总和即反映了真实变形程度。

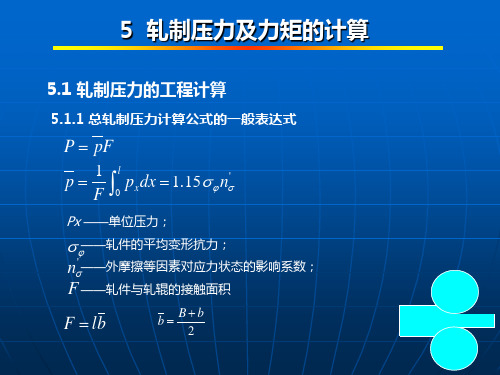

第五章 轧制压力及力矩的计算

f 两边同时乘以 h

'

fl fCR 2 fCR fl p p h h h h

2 2

fl fl fl ' fCR 整理后可以得到: 2 p h h h h

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式 (3).计算平均单位压力的R· B· 西姆斯公 式

h 1 1 h tg tg ln 1 R 2 1 8 R

h

R 2 1 h h

p R n f K h

2 h 2 3 H 3 vhl vh h vh RH R H R

或

vhl vh h vh u RH R H R

5

轧制压力及力矩的计算

5.2 主电动机传动轧辊所需力矩及功率

5.2.1 传动力矩的组成

在主电机轴上,传动轧辊所需要的力矩

Mz M Mm Mk Md i

'

2

'

h

f ' fl 1 K h h

2

设:

fl ' f ' fl x , y 2CR K , z h h h

则有:

x 2 e x 1 y z 2

5

轧制压力及力矩的计算

5.1 轧制压力的工程计算

5.1.2 平均单位压力公式 2.计算平均单位压力的斯通公式

l ' n h

适于热连轧的粗轧机组轧制力计算,也适用于其他轧 制较厚轧件的情况。

5

轧制压力及力矩的计算

5.1 轧制压力的工程计算

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 轧机传动力矩及主电机功率

§1 轧制传动力矩

1.1 轧制传动力矩的组成

(轧制时主电动机轴上输出 的传动力矩): M=Mr/i+Mf+Mk+Md Mr:轧制变形的力矩(由变形金属对轧辊的作用 合力所引起的阻力矩)。 i:轧辊与主电机间的传动比(=电机转数/轧辊 转数)

Mf:附加摩擦力矩(轧制时在轴承、传动机构 所增加的摩擦力矩) Mk:空转力矩(轧机空转时在轴承、传动机构 所增加的摩擦力矩) Md:轧辊速度发生变化的动力矩(轧机加速或 减速时的惯性力矩) 其中: 静力矩:Mr/i+Mf+Mk 动力矩:Md

3.1 实测功(轧制时所消耗的功)

M=A/θ=A/wt=AR/vt=(Mr/i+Mf)

θ—轧件通过轧辊期间,轧辊的转角

w—角速度 t—轧制时间 v—辊圆周速度 A—实测功

3.2 单位能耗曲线

3.3 计算式

(Mr/i+Mf)=1.8×106(En+1-En)ρFhD(1+Sh) En、En+1—轧制前后的单位能耗 kWh/t ρ—轧件的密度

1.2 轧机效率η

(换算到电机轴上的轧制力矩与静力矩之比) η= Mr/i/(Mr/i+Mf+Mk) 0.5~0.95

1.3 轧制动力矩

Md=GD2/375×dn/dt G--转动部分的重量(轧辊的重量+传动机构) D--惯性直径(轧辊直径--传动轴直径) —辊直径

§4 电机校核及功率计算 4.1 负荷图

负荷图:力矩随时间而变化的图。 静负荷图:静力矩随时间而变化的图

4.2 可逆轧机的负荷图

静负荷+动负荷

4.3 等效力矩及电机校核

M

2 ' 2 ' M t M n n n tn ' t t n n

—等效力矩 M ∑tn—轧制时间 ∑tn’—间歇时间 Mn—轧制时对应的力矩 Mn’—间歇时对应的力矩

Mf=Mf1+Mf2 Mf1--轴承 Mf2--传动机构

1)Mf1=(P/2×df1/2×2)×2=pdf1

p--轴承的负荷(轧制力+弯辊力)

f1--轧辊轴承间摩擦系数

d--轧辊辊颈直径

df1/2--轴承的摩擦圆半径

2)Mf2=(1/η1-1)(Mr+Mf1)/i

η1--主电机到轧机的传动效率

1.5 空转力矩

1、温升条件:

M ≤MH

2、超载条件

M∑max≤kaMH

MH—电机额定功率

ka—允许超载系数 Ka=2.0-2.5

M∑max—轧制周期内出现的能力矩

4.4 电机功率计算

N=1.03n/η (kW) n—电机转速 η—电机到轧机的最小效率

超速修正 超速力矩M M=M1×n/nH M1—基本转速对应 的力矩 2 2 M1 M1 M M 修正的等效力矩 M 3 过载条件变为 M∑max≤(n/nH )kaMH

Mk=Σ(Gnfndn/2innn) Gn--零件重量 fn--轴承中的摩擦系数 dn--轴承直径 in--主电机与零件的传动比 ηn—电机到部件的传动效率

1.6 轧制变形的力矩计算方法

按作用力计算: 能耗曲线: 平辊轧制 (轧制力,摩擦力) 型辊轧制

§2 按轧制力计算轧制力矩 2.1 轧制力矩

M r1=Mr2=Pa

Mr=Mr1+Mr2 =D(PSinφ+(QH-Qh) /2Cosφ) P-轧制力 φ-过合力作用点的半径与轧辊中心线的平角

2.2 计算公式

由于Mr=2Pa a=lX a-力臂 X-力臂系数 X=0.55-0.60 热轧铸锭 0.42-0.50 热轧板带 0.33-0.4 冷轧板带

§3 接触角能耗曲线计算轧制力矩