提高超大直径长距离曲线顶管自动导向系统测量精度(中铁上海工程局市政工程有限公司)

超长距离大口径钢顶管曲线顶进轨迹的控制技术

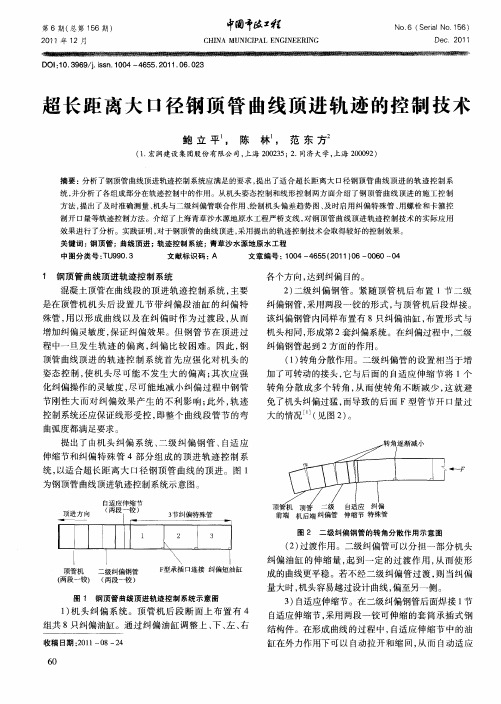

() 1 转角分散作用。二级纠偏管的设置相当于增

加 了可 转动 的接 头 , 与 后 面 的 自适 应 伸 缩 节将 1个 它 转角 分 散 成 多 个 转 角 , 而使 转 角 不 断 减 少 , 就 避 从 这 免 了机 头纠偏 过猛 , 导致 的后 面 F型 管节 开 口量 过 而 大 的情 况 ( 图 2 。 见 )

自适应伸缩节

图 2 二级 纠偏 钢 管 的转 角分 散 作 用 示 意 图

( ) 渡作用 。二 级纠 偏管 可 以分 担 一部 分 机 头 2过

纠偏油缸 的伸缩量 , 起到一定的过渡作用 , 从而使 形

顶管机 二级纠偏钢管 F 型承插 口连接 纠偏短油缸

( 两段一铰) ( 两段一铰 )

集中。过渡曲线在设计 曲线 的内侧 , 最后形成顶管的

实际控制轴线 J 。

2 启用 纠偏特殊管 。紧随顶管机后的几节管 的 ) 弯 曲是 整个 线形 控制 的关 键 , 因为 一般来 讲 , 当前

2 0m的管 道形 成 曲线 后 , 后方 跟 进 的管 节 就基 本沿 原 来 的“ 通道 ” 前进 ] 。启 用 纠 偏 特殊 管 可 以保 证 前 面

趋势符合要求的前提下, 偏差会通过一种渐变 的方式 逐渐得到消 除。依据上述理念 , 实际顶进 中, 以 在 可

每顶 进一定 的 距离 绘 制 一 次机 头偏 差 曲线 , 后 根 据 然

保接头的连接强度和整体的稳定性。

3 纠偏施 工控 制注 意点

在进行具体的纠偏操作时 , 应注意 以下几个方面

第 6期 ( 总第 1 6期 ) 5

21 0 1年 1 月 2

中 靠 围 茵量

大直径长距离曲线顶管施工工法

大直径长距离曲线顶管施工工法大直径长距离曲线顶管施工工法是一种在隧道工程中广泛应用的施工方法。

本文将从前言、工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等方面对该工法进行详细介绍。

一、前言大直径长距离曲线顶管施工工法是一种用于隧道工程中的施工方法。

其特点在于能够在地下进行大跨度、大曲率的直径大的管道施工,广泛适用于城市排水、供水和输油等领域。

二、工法特点该工法的特点主要包括以下几点:1. 适应范围广:可用于各种地质条件下的顶管施工,适用于大直径管道的铺设。

2. 施工效率高:采用机械化施工,能够提高施工效率和工程进度。

3. 施工质量高:在保证施工速度的同时,能够保证工程质量达到设计要求。

4. 施工成本低:相对于传统的开挖法和明挖法,施工成本较低。

5. 对环境影响小:施工期间对周围环境的破坏和干扰较小。

三、适应范围大直径长距离曲线顶管施工工法适用于以下情况:1. 地质条件较为复杂,无法采用传统的明挖法和开挖法施工的情况。

2. 需要在城市中开展大直径管道的施工,如排水管道、供水管道、输油管道等。

3. 需要在地下进行曲线施工,如需经过弯道或交叉点的情况。

4. 施工现场有较高的环境要求,需要减小对周围环境的干扰。

四、工艺原理大直径长距离曲线顶管施工工法基于以下原理:1. 施工工法与实际工程之间的联系:根据实际工程的要求,采用相应的工法进行施工,保证工程质量。

2. 采取的技术措施:根据施工现场的具体情况,采取合理的技术措施,确保施工的安全和顺利进行。

五、施工工艺大直径长距离曲线顶管施工工艺主要包括以下几个阶段:1. 施工准备:确定施工现场的位置和方位,进行土方开挖和基坑开挖等准备工作。

2. 管道铺设:使用顶管机将管道段逐段铺设于隧道内,通过推进力和导向装置完成。

3. 弯道施工:根据实际需要进行弯道施工,保证管道的曲率半径符合设计要求。

4. 管道连接:将各个管道段进行连接,确保管道的连续性和密封性。

顶管施工方案(2013.5.31修)

崇明岛原水输水系统一期工程4标顶管施工方案中铁上海工程局有限公司崇明岛原水输水系统一期工程4标2013年3月21日目录一、工程概况二、顶管施工前的预控1、超长距离进行顶管的综合管理2、长距离曲线顶管施工难度大3、顶管穿越民房等构筑物、管线保护要求高4、穿越四滧河覆土小5、在顶管施工中的几个关键点需实施的对策及措施6、顶管施工中绝对不能忽视的四大难题三、顶管施工过程中的掌控1、顶管施工机械选型2、顶管施工总体规划3、顶管施工流程4、中继站技术要求,设置情况及闭和措施5、顶管施工中其他控制措施6、管材焊接工艺及其质量控制措施与防腐7、顶管井的检测与周边构筑物的布控观测四、顶管进行中的泥浆管理五、顶管施工时的应急预案六、安全文明施工要贯穿顶管作业的全过程七、顶管施工作业组人员配置网络图一、工程概况崇明岛原水输水系统一期工程4标,自前竖公路桥南坡东侧45号井起,沿环岛引河(南河)南侧敷设一根DN1200-900管道至合五公路东侧约500m止(桩号35+531.82至44+454.91)全长8793m。

主要采用开槽埋管施工,穿越障碍处采用顶管,全线共有顶管12处,顶管工作井与接收井共19座。

管道顶进工程量为:Φ900管1586.73m,Φ1200管793.83m,Φ1400管675.39m,另有二段Φ1500钢筋砼管顶管,在钢筋砼管内埋设Φ900焊接钢管,Φ1500钢筋砼管道长度为934.39m。

二、顶管施工前的预控1、超长距离进行顶管的综合管理对于200m以上的超长距离顶管施工,对顶管机设备的选型以及泥水系统、电力系统、通风系统、管内通信、消防安全系统、润滑减阻注浆系统、推进系统、测量系统、纠偏控制系统等各系统的协调、管理提出了更高要求,将采取以下对策措施:1.优化泥水输送系统的设备和管线附件的设置。

对泥水输送压力的接续和泥水漏损进行严格细致的检测和统计分析,保持系统管路中泥水输送压力和流速的稳定,避免局部失速泥沙沉积阻塞管路和局部高速冲刷管路异常磨损。

浅谈长距离大管径曲线顶管施工管理

浅谈长距离大管径曲线顶管施工管理

随着城市化和基础设施建设的不断发展,越来越多的大型管道工程开始出现,其中长

距离大管径曲线顶管工程被广泛应用于城市排水、给水、天然气输送等领域。

长距离大管径曲线顶管工程是一项具有高技术含量和复杂性的工程,施工管理是确保

工程质量、安全和进度的重要保障。

在长距离大管径曲线顶管施工中,需要从技术、管理

和安全等方面全面考虑。

首先,从技术角度考虑,长距离大管径曲线顶管施工前需要进行严格的工程设计和施

工方案制定。

特别是对于复杂地质条件下的顶管施工,需要进行详细的勘察、选线、断面

设计、曲线半径计算等工作。

在施工过程中,还需要根据实际情况及时调整施工工艺、管

道配合、隧道支护等,确保工程施工顺利进行。

其次,从管理角度考虑,长距离大管径曲线顶管施工需要有严格的管理制度和施工计划。

根据工程特点和进度安排,制定详细的施工计划,包括施工队伍组织、现场管理、质

量安全管理等。

针对施工期间可能出现的问题,需要制定应急预案,确保施工过程中没有

重大事故发生。

最后,从安全角度考虑,长距离大管径曲线顶管工程施工现场需要做好安全防护工作。

在施工过程中,需要配备专业的安全管理人员,严格落实安全管理制度,做好风险评估和

现场管理工作,确保施工过程中没有伤亡事故发生。

[QC成果]提高长距离顶管的直顺度成果汇报

![[QC成果]提高长距离顶管的直顺度成果汇报](https://img.taocdn.com/s3/m/d470d5db83c4bb4cf6ecd1c3.png)

提高长距离顶管的直顺度QC小组一、选择课题1、小组简介小组概况一览表2、活动计划活动周期:2013年6月——2014年1月,分为“计划、实施、检查、总结”四个部分。

活动制度:每2周开展1次小组活动。

进度计划表3、小组获奖情况QC小组获奖情况一览表4、工程概况本工程为郑东新区污水处理厂的进厂干管工程,本标段管道为D3200mm的钢筋混凝土管,全长5.3km,平均顶段450m/段,最长顶段508m。

管道所处位置及管道顶部为粉砂土层,地下水位于管顶以上3m,管道上方为既有城市快速路。

工程平面图5、工程难点难点一:国内首次大直径顶管是浙江镇海穿越甬江钢管顶管,直径D2600,顶段为581米。

D3200的钢筋混凝土管道,单向顶段508米的长距离,在中原地区属于首次。

难点二:管道所处地层主要为粉土、粉质粘土、粉砂,容易导致管道出现偏位。

难点三:根据地质报告,顶管所处地层为粉质土层,但试验段顶进过程中发现管道下半部分为含有大量小姜石的硬质土层,使顶管机处于软硬地层交界处,导致顶管机在掘进过程中出现仰头、栽头现象,不利于管道的顺直度控制。

难点四:鉴于顶管的特点导致土体中的管道始终处于运动过程中,距离越长,顶推力越大,管道破损的可能性越大,纠偏难度越大。

6、确定课题建设单位要求:1)争创河南省中州杯奖。

2)不得出现塌方、建筑物沉降、管道不得出现渗漏水。

3)鉴于以往管道偏位出现的管道渗漏,要求不得出现管道偏位、直顺度差的问题。

以往施工经验1)D3200钢筋砼管、单次顶距508m的机械顶管在中原地区史无前例。

2)根据以往以往顶进D2800 、顶距300米左右的机械顶管,管道偏位经常出现;且管道偏位会导致管道渗漏水,引起塌方,管道顺直度是影响评奖的重要因素。

根据以上分析,我们将课题确定为:提高超长距离顶管的直顺度。

二、现状调查1、存在问题调查为了进一步明确大管径、长距离顶管需要重点解决的问题,我们对正在运营和正在施工的管径D800—D3000mm、顶进长度100m—300m之间的12个井位,120个问题点进行了统计分析,结果如下表所示:大管径长距离顶管施工常见问题汇总表2、排列图从图中可以看出解决影响长距离顶管大面积开展的主要原因为A区,占据了问题出现累计频率的72%,我们将从这个问题着手进行研究改进,力争取得突破性的进展。

浅谈长距离大管径曲线顶管施工管理

浅谈长距离大管径曲线顶管施工管理随着城市建设的不断推进,地下管道的建设和维护也变得越来越重要。

长距离大管径曲线顶管施工是一项比较困难的工程,需要经验丰富的管理团队和精湛的施工技术。

本文将就长距离大管径曲线顶管施工管理进行探讨,旨在加强对该类工程的管理和施工技术的研究,提高工程施工的质量和安全水平。

1. 技术难度大:长距离大管径曲线顶管施工要求在地下复杂环境中进行导向和推进,需要克服地质条件、管道设计、施工设备等多种因素的影响,技术难度较高。

2. 施工周期长:由于长距离大管径曲线顶管施工需要对地下管道进行大范围开挖和施工,因此施工周期较长,需要进行系统的施工计划和管理。

3. 安全风险高:地下管道施工存在诸多安全风险,如地质灾害、施工设备故障、管道漏水等,因此需要严格的安全管理措施。

1. 前期准备工作:在进行长距离大管径曲线顶管施工前,需要进行充分的前期准备工作,包括地质勘察、管道设计、施工设备采购等,确保施工的技术可行性和安全性。

2. 施工计划编制:针对长距离大管径曲线顶管施工的特点,需要制定详细的施工计划,包括施工进度安排、施工工艺流程、施工队伍组织等,确保施工过程的有序进行。

3. 安全管理措施:针对地下管道施工的安全风险,需要制定严格的安全管理措施,包括施工现场安全培训、施工设备检查维护、施工现场封闭管理等,确保施工过程的安全性。

4. 质量控制措施:长距离大管径曲线顶管施工需要严格控制施工质量,包括管道材料质量检验、施工工艺流程监控、施工现场质量验收等,确保施工质量符合相关标准要求。

5. 现场协调管理:长距离大管径曲线顶管施工需要多个施工工序的协调进行,包括开挖、管道安装、封闭回填等工序,因此需要有专门的施工现场协调人员进行现场管理。

6. 施工进度控制:对长距离大管径曲线顶管施工的进度需要进行密切的监控和调度,确保施工进度符合计划要求。

7. 现场问题处理:长距离大管径曲线顶管施工中可能会出现各种突发问题,如地质灾害、设备故障等,需要有相关应急处理措施和人员进行及时处理。

自动导向系统在长距离曲线顶管测量中的应用

自动导向系统在长距离曲线顶管测量中的应用摘要:为解决传统测量方法在长距离曲线顶管施工中存在的不足和局限,以广州南沙区口岸站-凫洲站110/220KV电力管廊工程项目为依托,根据国内顶管工程施工特点,通过分析传统施工方法的优点和不足,结合顶管工程的发展趋势,提出长距离曲线顶管施工利用自动导向系统测量的施工方法。

研究表明:1)自动测量代替人工测量,获取参数方便,可以及时快速地反馈给地面操作人员,及时地对机头进行导向纠偏;2)运用顶管自动导向系统能够自动、实时、准确地纠正顶管在施工过程中的偏差,能够预防和减少出现顶管开裂甚至脱节的情况,从而保证顶管的准确贯通3)采用全机械化作业,劳动力投入较少,测量速度快,测量成果可靠,相对贯通精度高。

4)适合在各种地质的顶管施工,工艺简单,操作容易,便于现场实施。

5)自动导向系统,全程设备控制,减少人员操作,利于操作人员人身安全。

关键词:自动导向系统;曲线;顶管;测量;应用Application of Automatic Guidance System in Long-distance Curved Pipe Jacking MeasurementAbstract: In order to solve the shortcomings and limitations of traditional measurement methods in the construction of long-distance curved pipe jacking, based on the 110/220 KV power pipe gallery project of Nansha Port Station-Fuzhou Station in Guangzhou, and according to the construction characteristics of domestic pipe jacking projects, by analyzing the advantages and disadvantages of traditional construction methods, and combining with the development trend of pipe jacking projects, the automatic guiding system is proposed for the construction of long-distance curvedpipe jacking. Construction method of general survey. The research shows that: 1) automatic measurement replaces manual measurement, and it is convenient to obtain parameters, which can be feedback to ground operators in time and quickly, and the machine head can be corrected in time; 2) the deviation of pipe jacking can be corrected automatically, real-time and accurately by using pipe jacking automatic guidance system, which can prev ent and reduce the occurrence of pipe jacking cracking or even disconnection, so as to ensure the safety of pipe jacking. Accurate piercing of pipe jacking 3) With fully mechanized operation, less labor input, fast measurement speed, reliable measurement results and high relative piercing accuracy.4) Suitable for pipe jacking construction in various geologies, simple technology, easy operation, easy to implement on site. 5) Automatic guidance system, the whole process of equipment control, reduce personnel operation, conducive to the personal safety of operators.Keywords: automatic guidance system; curve; pipe jacking; measure; application0 引言随着我国城市化进程的不断发展,城市地面可利用的空间资源变得越来越少,地下空间的开发利用受到高度重视,非开挖顶管施工成为了最直接、有效、快速、安全、环保的方法。

大管径顶管在长距离曲线条件下的施工关键技术研究

大管径顶管在长距离曲线条件下的施工关键技术研究摘要:顶管技术是一项用于市政施工的非开挖掘进式管道铺设施工技术,其优点在于不影响周围环境或者影响较小,土方开挖量小,施工场地小,噪音小。

顶管施工技术在地层的适应性、对地上地下环境的保护、对地上地下设施的无干扰破坏、施工安全可靠性、施工质量保证及施工经济效益等方面都具有较大的优越性,并显现出无限生命力。

顶管技术目前在城市给排水施工中运用广泛,且为适应城市发展,大口径顶管作业技术也得到了迅速发展。

本课题就顶管施工技术在地铁供电隧道施工中的施工技术进行了探析。

关键词:长距离;曲线、顶管技术控制一、前言顶管法施工就是在工作坑内借助于顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入土中,并将土方运走。

一节管子完成顶入土层之后,再下第二节管子继续顶进。

其原理是借助于主顶油缸及管道间、中继间等推力,把工具管或掘进机从工作坑内穿过土层一直推进到接收坑内吊起。

受地质条件及场地限制及出土方式等影响,顶管施工目前主要有两种方法,泥水平衡与土压平衡。

二、工程概况石家庄地铁2号线电力隧道建北110kV线路工程于8+581(石津干渠里程)处下穿南水北调配套工程石津干渠,下穿段采用顶管法施工,顶管全长227m。

顶管管材采用DN3000钢筋混凝土管,顶管机采用土压平衡式机头。

在干渠北侧、南侧分别设始发井(8#)、接收井(10#),其中8#顶管始发井位于胜利大街与石津干渠交叉口西北角,采用明挖顺筑法进行施工,10#井位于胜利大街与东柳路交叉口西南角,采用倒挂井壁法施工,距渠坡外边分别为25m、132m。

自然地面标高74.80m,与南水北调配套工程石津干渠渠底最小净距16.245m,其他地段埋深为22.26m。

三、施工特点及重难点分析(一)工程特点工作井10号井距离8号井距离235米,距离较长;管道下穿房屋及京干渠,需有一个曲线转弯,根据规范要求,转弯半径不得小于200d,故转弯半径不得小于700米;本工程管径为内径3000,外径3600,属于超大型顶管;根据设计文件及结合现场勘测,地质条件为土层且有砂层,在顶管过程中易形成流沙,开挖面泥水压力不容易保持。

大直径超长距离曲线湖底顶管工程关键技术探讨

大直径超长距离曲线湖底顶管工程关键技术探讨

孙焕斌3

中南大学地球科学与信息物理学院,湖南 长沙

中铁上海工程局集团市政工程有限公司,上海 200331

泥浆护壁、中继间和曲线控制是大直径长距离曲线顶管施工中的关键技术,其中护壁减阻泥浆既能保持顶管周围土体的稳定,又能极大地降低顶力,在长距离顶进过程中显得尤为重要。

本文依托长江、沙湖水环境提升项目顶管工程,结合顶管顶进中遇到的饱和粉质黏土层进行了泥浆技术研究,参考中南大学设计的双相双管注浆技术,配制膨润土聚合物同

图3中继间

W2-W3段顶距较长,这对中继间密封件的密封性要求极高。

密封件一旦失效,将对顶管工程造成灾难性后果。

首先地下水、泥砂进入管道影响影响施工作业。

其次,泥砂加速磨损密封件,导致恶性循环。

地下水和泥砂的漏失将会引起一定程度的地面沉降,严重的则可能造成地面建筑、地下管线及构筑物变形严重,导致安全事故发生。

最重要的是中继间的渗漏严重损害了泥浆套的完整性,将引起顶力猛增,甚至导致顶进失败。

中继间止水采用2道调整型橡胶密封圈,螺钉补偿胶圈磨损,材料选耐油丁晴橡胶,可拆卸更换设计,设有润滑和应急处理装置。

另外加2道高压唇形密封,止水压力达到0.75Mpa;

5.曲线控制

W2-W3顶段为曲线顶管(如图4),曲率半径仅为600m,小于200倍管外径。

顶进轴线不。

超大直径长距离“S”形曲线顶管施工工法

超大直径长距离“S”形曲线顶管施工工法超大直径长距离“S”形曲线顶管施工工法一、前言超大直径长距离“S”形曲线顶管施工工法是一种用于铺设管道的先进工艺,旨在解决大直径长距离管道施工难题。

本文将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点超大直径长距离“S”形曲线顶管施工工法具有以下特点:1. 适用于大直径长距离管道的施工,可以应对复杂的地形情况。

2. 采用“S”形曲线设计,既能减小管道施工中的弯曲半径,又能保证管道的强度和稳定性。

3. 施工速度快,可以节省时间和人力成本。

4. 工法成熟稳定,经过实践验证,具有可靠性和可行性。

三、适应范围超大直径长距离“S”形曲线顶管施工工法适用于以下情况:1. 地下铺设河道、湖泊、高速公路等大直径长距离管道。

2. 若地下管道需穿越复杂地形,如山地、河流等,并需要保证管道稳定性和强度。

四、工艺原理超大直径长距离“S”形曲线顶管施工工法的工艺原理是通过对施工工法与实际工程之间的联系、采取的技术措施进行分析和解释,实现管道施工的理论依据和实际应用。

五、施工工艺超大直径长距离“S”形曲线顶管施工工法的施工工艺主要包括以下几个阶段:1. 地面准备工作:包括勘测、地质调查、复核等。

2. 管道制造:根据设计要求制造管道,并对管道进行检查和测试。

3. 十字公路准备和施工:准备和施工十字公路,为后续顶管作业做好准备。

4. 顶管施工:采用顶管机具进行施工,通过推进液压缸逐段推进管道。

5.支撑体维护:设立支撑体,保证管道的稳定性和安全性。

6.管道质量检测:对施工后管道进行质量检测,确保施工质量符合设计要求。

7. 管道防腐保温:对管道进行防腐、保温处理,延长使用寿命。

六、劳动组织超大直径长距离“S”形曲线顶管施工工法需要进行合理的劳动组织,包括工人配备、工作班次、作业安排等,以确保施工进度和施工质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由图表统计,要求

标准失误率5%,合 98%

格率95%;实际试验 97%

合格率97%。系统操 96%

非要因

要因确认

缺少仪器对测

末主端要 因素

系统操作熟练度差 中间测站设置少

管道埋深大 测量仪器精度低

经过要因 确认得出以 下两个为主 要因素,分 别是:缺少 仪器对测、 和缺少中间 测站。

制定对策

综上所述,按“5W1H”法制定对策表如下:

序号 要因

对策

目标

措施

负责人 完成时间 地点

1

缺少仪 器对测

D

DDoo::实施实阶施段 阶段

C

Check:检查阶段

A

Action:总结阶段

对策实施

对策实施一

增加往返 测量

缺少中监 测站

对本次QC活动950m顶段,增加2套固定测站,总测站数4个。在自动导向系统 程序中编入往返对测程序,使测量过程往返同步进行。实施过程中每半小时记 录一次数据。

对策实施

对策实施二

测量精度低 过大

阻力

减阻

不均衡 效果差

累积 频率% 100 90 80 70 60 50 40 30 20 10 0

现状调查

通过使用分层法让我们得出以下结论: 自动导向自动的测量精度是造成顶管各项质量 差的主要问题,小组决定以此作为解决问题的突 破口展开活动。

设定目标

为打造精品工程,创上海市政金奖,争创国家市政金奖。我们将目标确定为:保 持平稳顶进,准确进洞,管道贯通后的水平偏差+40mm,-40mm<高程偏差<30mm。

1 2 3 4 5 6 7 8 9 1011121314151617181920212223242526272829303132333435363738394041424344454647484950

高程偏差曲线图

由曲线图可见,高程偏差能够控制在-80mm至+60mm之间,能够满足规范要求。 经数据分析,本次数据中突变值是由于导向系统自身原因导致,经人工数据 复核后,排除该次测量数值。

性别 男 男 男

男

男 男 男 男 男 男

文化程度 大专 大专 本科

本科

本科 大专 大专 大专 本科 本科

职务 项目经理 项目总工 工程部部长 工程部副部

长 技术员 测量员 技术员 施工员 技术员 技术员

组内职务 组长 副组长 组员

组员

组员 组员 组员 组员 组员 组员

组内分工 组织管理 技术负责人 方案编制

王松

2012年5月 15日

活动小组对根据全站仪单向测量和增加测站对测计 算出已知点水平偏差数据的最大值和最小值进行比 对。

要因确认三

偏差

最大值 32mm

单向测量 最小值

17mm

平均值 25.5mm

最大值 8mm

测站对测 最小值

2mm

平均值 5mm

40

30

20

最大值

最小值

10

平均值

0

单向测量

测站对测

4 减租效果差

合计

影响次数 42 4 3 3 52

累积影响次数 42 46 49 52

频率(%) 80.7 7.7 5.8 5.8 100

累计频率(%) 80.7 88.4 94.2 100

现状调查

根据调查表,绘制成排列图。

频率 N=52

52

40

30

88.4% 80.7%

94.2%

20

10

0 自动导向系统 顶力

单向测量偏差 人工复测偏差

点1 21mm 8mm

点2 27mm 4mm

点3 18mm 6mm

点4 31mm 9mm

点5 19mm 3mm

点6 22mm 4mm

点7 24mm 6mm

点8 26mm 5mm

点9 23mm 7mm

点10 19mm 4mm

要因确认四

40

30

20

10

0

位1 点

位2 点

位3 点

A

ActionБайду номын сангаас总结阶段

业主要求 行业现状 科研内容

选题理由

保证管道完美贯通

地面沉降 现象严重

自动导向 精度差

顶进方向 控制失误

接收井无法 正确进洞

土层 扰动大

管道接缝 密封不严

顶进偏差 超标

管道明显 反坡

管道顶进 弯曲蛇形

管道 不平顺

管节之间 夹角过大

管道错口

减租泥浆 泄漏

产生不平 衡外力

管节端面 受力减小

作误差率能够保证 95%

在要求范围内,故 94%

此项不是主要原

93%

因。

合格率百分比

试验值 目标值

合格率百分

非要因

要因确认二

要因

方法

责任人

完成 时间

测量仪器精 现场调查

度低

测试

薛峰

2012年4月 25日

针对此项末端因素,活动小组安排两组测量人员通 过不同操作仪器在洞外架设全站仪,在管道内每 50m设棱镜,测量管底高程。测量结果与水准仪测 量的管底高程进行对比。全站仪选用莱卡TCA1202 与尼康DM325,在同一位置同时观测。

现状调查

首顶试验段完成后,活动小组对过程测量数据及贯通测量数据进 行收集、计算、分析,绘制出贯通后管道水平偏差

水平偏差曲线图

100 80 60 40 20 0

-20 1 2 3 4 5 6 7 8 9 1011121314151617181920212223242526272829303132333435363738394041424344454647484950 -40 -60 -80 -100

温、湿度低 温、湿度高

点1 点2 点3 点4 点5 点6 点7 点8 点9 点10 0mm 1mm 2mm 2mm 3mm 3mm 4mm 4mm 5mm 6mm 2mm 4mm 8mm 13mm 17mm 24mm 26mm 33mm 37mm 42mm

要因确认五

由统计图标可以看出,对500m区域两条件下的测量数据对比显 示,温湿度高的环境下累计测量偏差超出目标值,但温湿度影响 取决于管道设计埋深,无法变更,只能通过减少测量距离来减少 误差,故此项是不是主要原因。

水平偏差曲线图

由水平偏差曲线图可以看出,偏差保持在±100mm之间能够满足规范要求。

现状调查

我们对影响顶进方向的方向控制、顶力、土体结构、减租效果等方 面进行调查,对52个管节的相关信息进行了分析、归纳、整理,编制 了调查表。

序号

检查项目

1 自动导向系统测量精度低

2 顶力过大

3 土体结构产生的不均衡阻力

由统计图标可以看出,测站对测偏差值能够满足确认目标要

求,并且单向测量偏差均值是对测偏差均值的5倍多。故此项

是主要原因。

是要因

要因确认四

要因

方法

责任人

完成 时间

中间测站 对比测量

设置少

数据

蔡军

2012年5月 18日

在管道内每隔100m架设全站仪。每次架设全站仪后,在管 道内每50m设置棱镜,将950m管道均分取10个点,观测管底 高程,并与原始测量系统测站设置方式的测量结果及水准 仪测量及结果进行误差对比分析。

增加往复 缺少中监

测量

测站

对自动导向系统系统增加4套固定测站,总测站数7个依次来减 少转站距离以及减少因环境影响造成的测量误差。并将数据进行 人工复测,对仪器自身问题产生的数据突变进行分析和排除,分 析并整理测量数据。

-40mm -40mm

上下偏差 水平偏差

+30mm

目标值

+40mm

-50mm -50mm

上下偏差 水平偏差

+40mm GB50268:97

+50mm

-80mm -100mm

-200mm

-150mm

上下偏差 +60mm

GB50268:2008

水平偏差

+100mm

上下偏差 水平偏差

+100mm

专用试行标准

增加测站, 做到往返对 测

在导向系统程序中 增加往返对测功能

李海波

在保证管道顺利贯

通的前提下,偏差

增加测站, 满足本次活动目标 每100m假设一台

2

缺少中 减少转站次 监测站 数和测量距

全站仪、每50m架 设棱镜,保证数据

王

松

离

准确。

2012. 11.6

2012. 11.26

现场 现场

P

Plan:计划阶段

软件实施

图表绘制 数据测量 设备性能研究 现场配合 数据记录分析 模型设计

活动计划

3月 4月 5月 6月 7月 8月 9月 10月 11月

选择课题 现状调查 设定目标 分析原因 要因确认 制定对策 实施对策 效果检查 巩固措施 下步打算

P

PPllana:n计:划计阶段划阶段

D

Do:实施阶段

C

Check:检查阶段

测量机器人

固定测站

无线电台

软件系统

提高效率 减少人为

误差

大幅度减少 人工设站

误差

数据传输 的稳定性 与时效性

避免人为 的误传误算

现状调查

首顶试验段完成后,活动小组对过程测量数据及贯通测量数据进 行收集、计算、分析,绘制出贯通后管道高程偏差